基于刚柔混合模型的动力传动系振动特性分析

2017-10-24陆嘉敏鲁统利

刘 猛 陆嘉敏 鲁统利

(上海交通大学 机械与动力工程学院,上海 200240)

基于刚柔混合模型的动力传动系振动特性分析

刘 猛 陆嘉敏 鲁统利

(上海交通大学 机械与动力工程学院,上海 200240)

针对某前置后驱微型车存在的急加速工况下振动噪声问题,建立了该车型动力传动系ADAMS多体动力学模型,详细介绍了基于ABAQUS有限元软件建立柔性体中性文件的过程,对动力传动系进行了无阻尼自由振动模态分析;基于建立的急加速工况下的发动机激励模型,对动力传动系进行了强迫振动仿真,分析了部分参数变化对振动的影响,为动力传动系统振动的进一步研究奠定了基础。

前置后驱 刚柔混合 模态分析 强迫振动

0 引言

某前置后驱微型车在固定挡位急加速工况下表现出车舱内轰鸣声,经过实验测试,发现轰鸣声主要来自车舱后部,同时实验数据显示后排导轨处振动最为明显,因此认为是后排地板振动使车舱内产生噪声。与后排地板直接相连的是悬架弹簧、减振器和导向杆系,这些部件另一端连接的后桥壳体同时与传动系相连,对实验数据进行成分分析显示,振动主要表现为发动机转速频率的2阶分量,因此认为主要振动源来自于动力传动系。前置后驱车型动力传动系布置方案如图1所示[1],本方案在布置和维修发动机、离合器和变速器方便、轴荷分配合理的同时,往往因为传动轴过长而产生振动。对动力传动系的振动研究通常先要对系统的振动特性进行分析,常用的分析方法为建立传动系统的

扭转振动当量模型,将系统简化为集总质量和扭转弹簧来考虑[2],本文考虑到传动轴和半轴的轴向尺寸长,容易发生变形,将其进了行柔性化处理,建立了动力传动系统的刚柔混合模型,该模型较集总质量模型更接近系统实际情况,计算精度更高[3]。

1-离合器;2-手动变速器;3-万向节;4-驱动桥;5-差速器;6-半轴;7-主减速器;8-传动轴

图1 前置后驱车型传动系示意

Fig.1 FR automobile’s powertrain system

1 ADAMS刚柔混合模型

ADAMS作为一款多体动力学软件,具有强大的建模与分析功能,极大的简化了工程师们建立数学模型的工作。如何建立一个合理的传动系统多体动力学模型,成为了分析结论是否有效的重要前提。

1.1动力传动系多刚体模型

在建立动力传动系模型的过程中,对系统进行了一些简化,去掉了细小零部件,只考虑关键部件;忽略齿轮间啮合的影响,直接将齿轮副简化成了传动比的关系;不考虑差速器的差速作用,直接把差速器固联到主减速器大齿轮上。把动力传动系UG数模导入到ADAMS中,根据各部件间的关系施加如图2所示的约束,在扭簧1处输入离合器扭转刚度值kc=12.9 N·m/°,扭簧2和3处输入轮胎扭转刚度值kt=495.9 N·m/°,建立起集总质量的多刚体动力学模型,其中整车平移质量的等效转动惯量按以下公式计算[4]:

(1)

(2)

式中,M为整车平动质量(kg);ua为车速(m/s);Je为等效转动惯量(N·m2),计算结果Je=132.904 N·m2;ωtire为车轮转速(rad/s);rtire为车轮自由半径(m)。

图2 动力传动系统各部件之间的约束关系

1.2柔性体的替换

在多刚体动力学模型中,通常把细长的轴类零件简化为一个扭簧,因为如果把细长轴当作刚体模型、忽略它本身的变形,将忽略掉系统的某些重要的动力学特性,因此本文对传动轴和驱动半轴建立了柔性体模型。根据模态叠加理论,应用ABAQUS有限元分析软件,将在ABAQUS软件中生成的柔性体中性文件导入到ADAMS模型中,替换掉原有的刚体部件,生成刚柔混合系统动力学模型。以中间传动轴柔性文件生成为例,具体步骤如下:

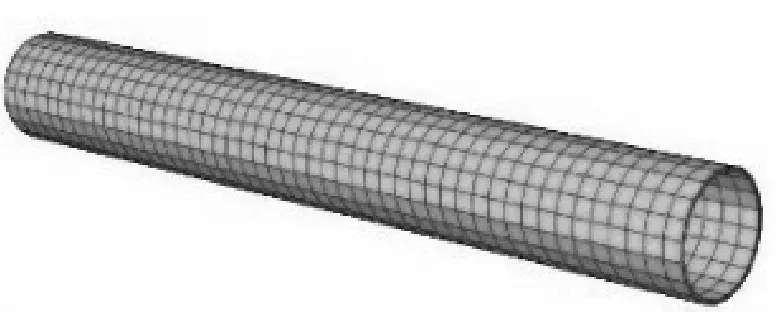

(1) 将中间传动轴UG数模导入到ABAQUS中,对零件按表1进行属性设置并进行网格划分,如图3所示。

图3 中间传动轴UG数模及有限元网格划分

序号参数名称符号单位参数值1弹性模量EMPa2.06×1052泊松比ν⁃0.253材料密度ρt/mm37.85×10-9

(2) 分析步骤设置主要分为两步,如图4所示。

图4 分析步设置

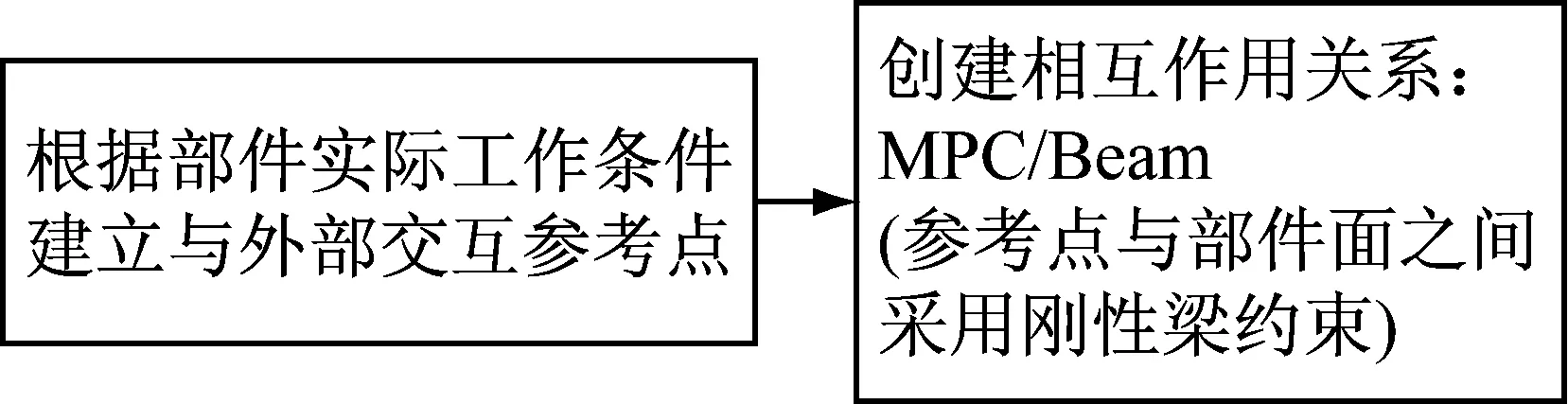

(3) 设置相互作用关系,如图5所示。

图5 约束关系设置

(4) 创建各分析步中的约束及负载条件。在第一步中,为了去掉分析结果中的刚体自由模态,即令每个参考点的自由度为0。在第二步建立子模型时,要设置保留部件中交互接口点的6个方向上的自由度,以表明其作为部件与外部的交互接口点。

(5) 修改模型关键字,如图6所示,然后创建分析任务进行分析。

图6 模型关键字修改

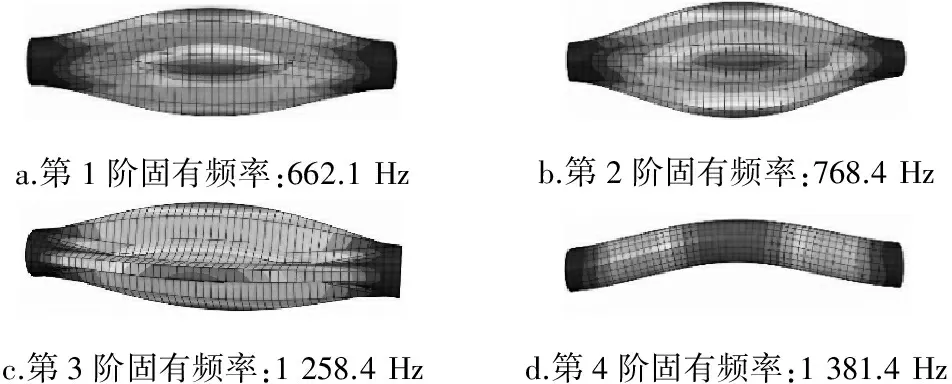

(6) 分析任务完成之后可以得到中间传动轴的固有频率和振型,中间传动轴部分阶次的固有频率和振型如图7所示。最后经过如图8所示的命令流代码,即可得到中间传动轴柔性体“.mnf”格式文件。

a.第1阶固有频率:662.1Hzb.第2阶固有频率:768.4Hzc.第3阶固有频率:1258.4Hzd.第4阶固有频率:1381.4Hz

图7 中间传动轴的前4阶固有频率对应的振型

Fig.7 Modes of the intermediate drive shaft

图8 命令流代码

主传动轴和左右半轴柔性体生成过程与中间传动轴相同,在此不再赘述。

将生成的柔性体中性文件导入到ADAMS模型中,最终建立的动力传动系刚柔混合模型如图9所示。

图9 动力传动系刚柔混合模型

2 仿真分析

2.1自由振动模态分析

对模型进行无阻尼自由振动模态分析,可以得到系统的固有频率和振型,忽略离合器扭转减振器中阻尼对系统模态的影响,各挡位下的固有频率如表2所示,各挡位相同阶次固有频率对应的振型基本相同,限于文章篇幅,仅列出第四挡前7阶振型,如图10所示。

表2 各挡位下的固有频率(单位:Hz)

a.第1阶:驱动轴到整车的扭振b.第2阶:传动系扭振c.第3阶:传动轴横向振动d.第4阶:传动系扭振e.第5阶:传动轴到车轮扭振f.第6阶:传动系扭振

g.第7阶:主传动轴弯曲振动

2.2发动机激励下的强迫振动分析

2.2.1 激励模型搭建与强迫振动仿真

在强迫振动仿真分析中,首先需要搭建发动机激励模型,将发动机缸体、活塞和连杆零部件的UG数模导入到模型中,施加如表3所示的约束关系。

表3 发动机各部件间约束关系

由燃料燃烧产生的气体扭矩随曲轴转角的变化如图11所示,将其近似为矩形函数来考虑,矩形函数的幅值表示为[5]:

(3)

图11 气体扭矩近似为矩形函数

本文研究的发动机工况为急加速工况,即建立的发动机模型为节气门全开、工作在外特性时的力学模型,发动机在不同转速下相同的曲轴转角位置气缸内压是不同的,因此产生的气体扭矩也不相同,相应的气体扭矩可以利用图12所示的发动机外特性曲线,根据不同转速下的发动机输出扭矩求得矩形函数的幅值。

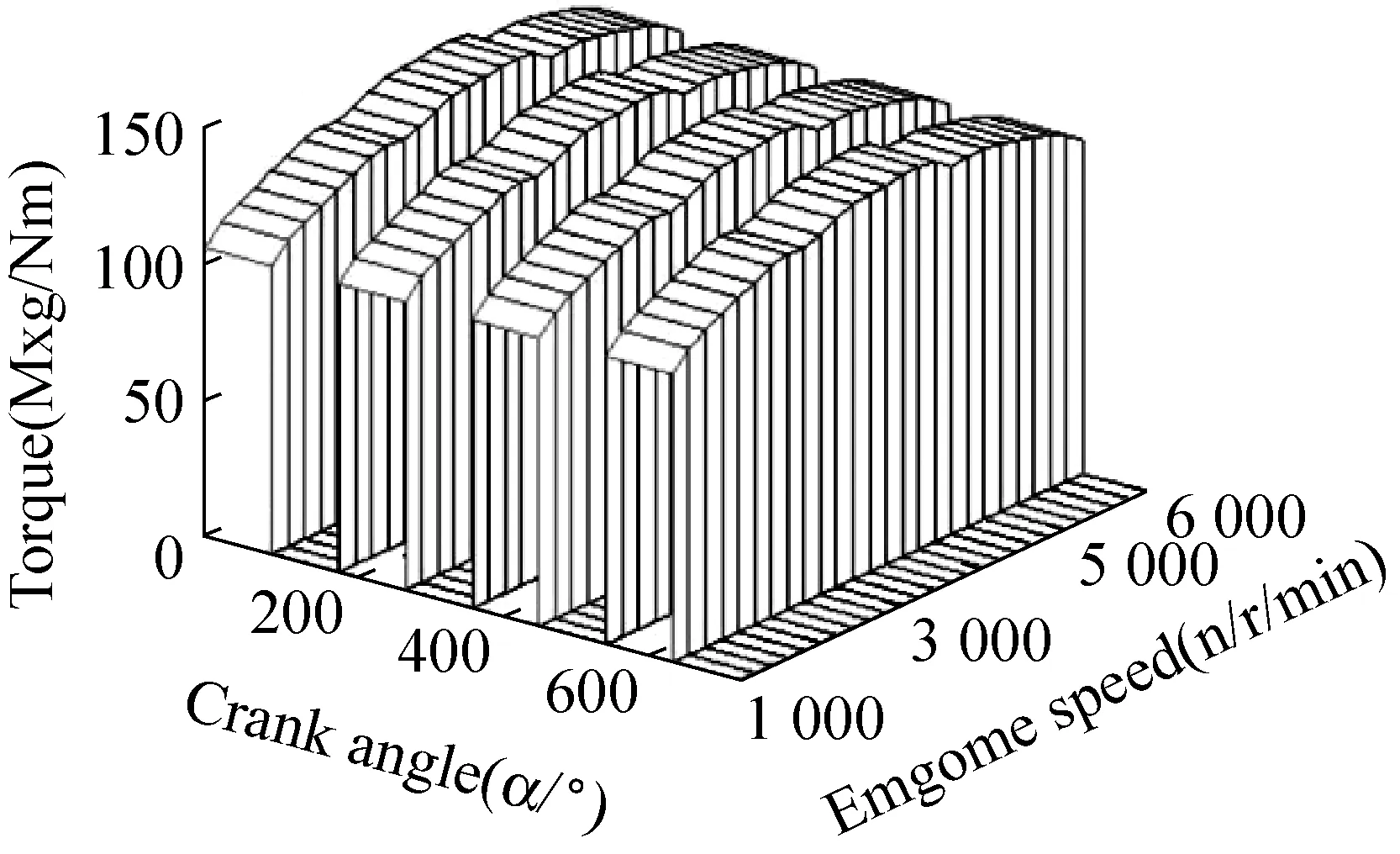

图11中描述的是第1缸的气体扭矩,第3、4、2缸扭矩函数通过第1缸扭矩函数在曲轴转角上分别做180°、360°、540°的平移得到,最终建立的气体扭矩与曲轴转速和转角位置变化的脉谱图如图13所示,在ADAMS中通过对扭矩函数进行编程来模拟时时状态下的气体扭矩值。

图12 发动机的外特性曲线

图13 气体扭矩随曲轴转速和转角位置变化规律

最终搭建的急加速工况下的直列四缸发动机动力学模型如图14所示。

图14 发动机动力学模型

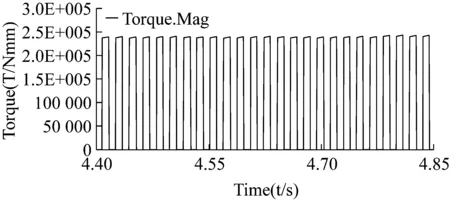

设置发动机初始转速为1 000 r/min,到3 000 r/min结束,仿真得到的气体扭矩的局部放大如图15所示,曲轴转速变化如图16所示。

图15 曲轴扭矩

图16 发动机曲轴转速

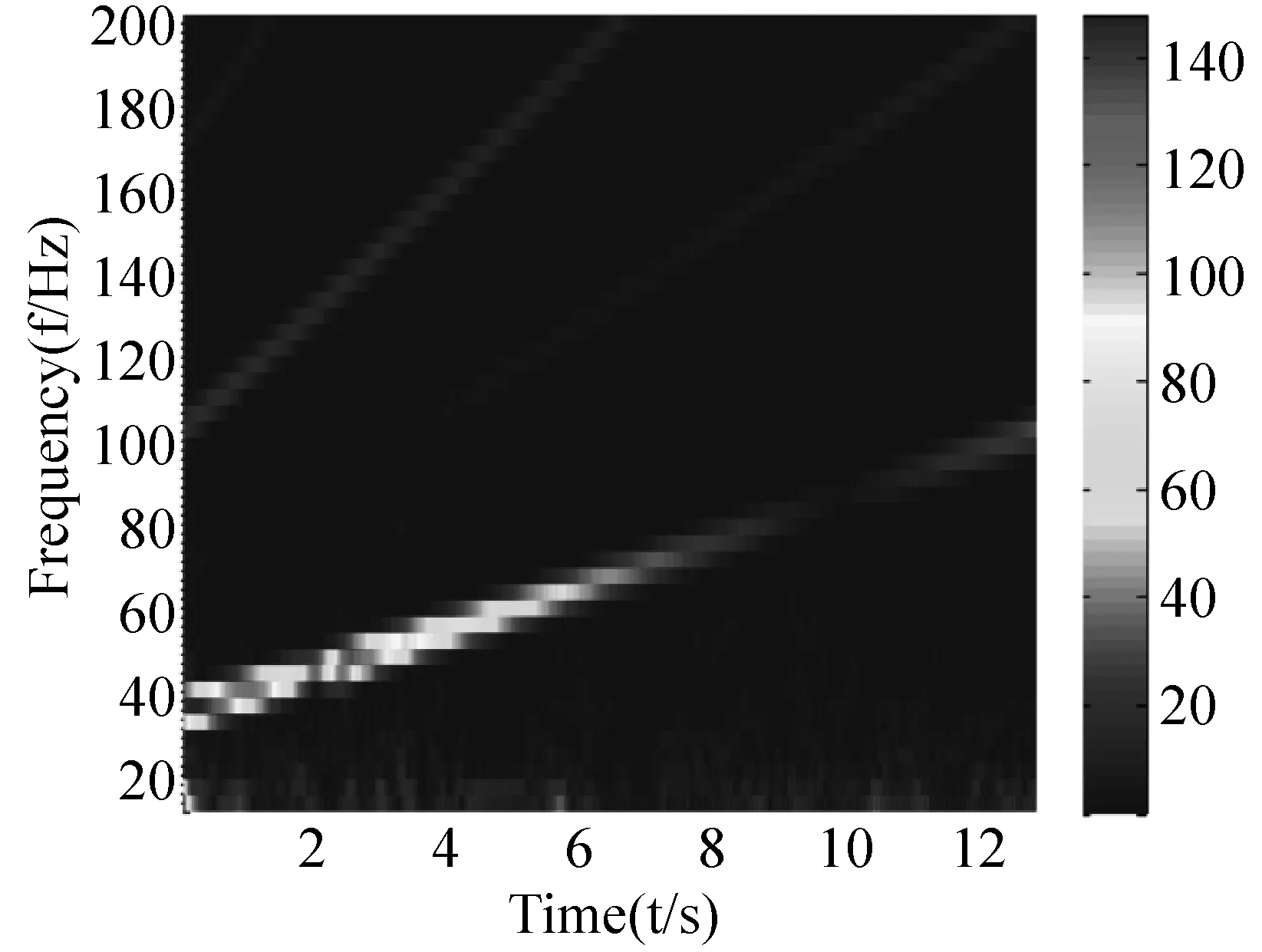

本文主要分析变速器输入轴和主减速器输入轴端扭转角速度波动响应,分别对变速器输入轴和主减速输入轴端的扭转角速度波动响应进行短时傅里叶变换的时频分析,如图17所示,可以发现振动响应中存在突出的发动机转速频率的2阶成分,这与实验数据的分析结果[6]是吻合的。

a.变速器输入轴扭转角速度时频分析

b.主减速输入轴端扭转角速度时频分析

提取出的对应发动机转速2阶分量的变速器输入轴和主减速输入轴端的扭转角速度波动幅值如图18所示。

2.2.2 部分参数对系统振动响应的影响研究

基于搭建的强迫振动模型,对发动机飞轮转动惯量和驱动半轴轴径变化进行仿真分析。

a. 变速器输入轴2阶角速度响应

b. 主减速器输入轴端2阶角速度响应

(1) 发动机飞轮转动惯量

对飞轮转动惯量变化对动力传动系振动响应的影响进行研究,将飞轮转动惯量按照-50%、-20%、+20%和+50%分别进行仿真分析,得到的对应发动机转速2阶分量的变速器输入轴和主减速输入轴端的扭转角速度波动幅值变化规律如图19所示。

a. 变速器输入轴2阶角速度响应

b. 主减速器输入轴端2阶角速度响应

从图19中可以看出,随着飞轮转动惯量的增加,转速波动的幅值有下降的趋势,但是比因转动惯量减小而引起的转速波动幅值上升的幅度小,总体来看,增加飞轮转动惯量可以有效的降低变速器输入轴和主减速器输入轴端的角速度波动,降低扭转振动的幅度。

(2) 驱动半轴轴径

对驱动半轴的分析,基于初始尺寸,分别按减小轴直径5 mm和增加轴直径3 mm,相当于扭转振动当量模型中,将轴的扭转刚度分别减小和增加约50%来处理,依据前文所述方法重新建立半轴柔性体中性文件,导入ADAMS模型中进行仿真分析,得到的对应发动机转速2阶分量的变速器输入轴和主减速输入轴端的扭转角速度波动幅值变化规律如图20所示。

a. 变速器输入轴2阶角速度响应

b. 主减速器输入轴端2阶角速度响应

从图20中可知,随着半轴轴径的增加振动峰值出现降低的趋势,在振动峰值降低的同时发生右移,所以选择驱动半轴的直径时,应该兼顾考虑降低振动峰值的同时不要让振动峰值区域扩大。

3 结论

(1)本文应用ADAMS多体动力学分析软件,建立了前置后驱车型的刚柔混合动力学模型,详细叙述了通过ABAQUS有限元软件建立柔性体中性文件的过程,为刚柔混合模型的建立提供了参考。

(2)通过对模型进行无阻尼自由振动分析,得到了动力传动系的固有频率和振型。基于气体扭矩随曲轴转角变化曲线和发动机外特性曲线建立的急加速工况下的发动机激励模型,对系统进行了强迫振动分析,得到了系统的强迫振动响应。分别对变速器输入轴和主减速器输入轴端扭转角速度波动响应进行了短时傅里叶变换的时频分析,分析发现扭转角速度波动主要表现为发动机转速的2阶成分,这与实验数据的分析结果一致。将发动机飞轮转动惯量和驱动半轴轴径变化对振动的影响进行了仿真研究,分析发现增大飞轮惯量可以降低振动幅值;增加半轴轴径在降低振动幅值的同时发生了峰值右移的现象。

[1] 陈家瑞.汽车构造(下册)[M]. 机械工业出版社, 2009:2.

[2] 李宏庚, 何森东, 李洪亮,等. 微车FR型动力传动系扭振特性及其控制方法评述[J]. 大众科技, 2014, 11:106-110.

[3] 祝梦, 董大伟, 孙梅云,等. 基于刚柔耦合建模的汽车传动系扭振特性分析[J]. 机械工程与自动化, 2016, 04:72-73+77.

[4] 张策. 高等机械动力学[M]. 高等教育出版社, 2008.

[5] Manfred Mitschke, Henning Wallentowitz. 汽车动力学(第四版)[M]. 清华大学出版社, 2009.

[6] 刘广辉, 鲁统利, 康强. 前置后驱传动系统与驱动桥的耦合振动研究[J]. 传动技术, 2015, 04:13-20.

AnalysisofVibrationCharacteristicofPowertrainBasedonRigid-FlexibleModel

LiuMengLuJiaminLuTongli

(SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240)

A multi-body dynamic model of a front-engine rear-drive car is built by ADAMS, and the way to build the flexible-body file by ABAQUS is explained carefully. Modal analysis of free vibration with no damping is done, by which the natural frequency of the transmission system and mode of vibration is reached. Based on the engine excitation model, the forced vibration analysis of the powertrain is carried out, which can be further used to optimize the vibration characteristic of the whole system.

Front-engine rear-drive Rigid-flexible model Modal analysis Forced vibration

U463.21

B

1006-8244(2017)03-003-06