某国五柴油机窜机油量大问题试验研究

2017-10-24范皖元梁程向晓野

范皖元,梁程,向晓野

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.安徽江淮纳威斯达柴油发动机有限公司,安徽 合肥 230601)

某国五柴油机窜机油量大问题试验研究

范皖元1,梁程1,向晓野2

(1.安徽江淮汽车集团股份有限公司,安徽 合肥 230601;2.安徽江淮纳威斯达柴油发动机有限公司,安徽 合肥 230601)

文章通过某国五柴油机出现的窜机油量大的问题进行研究,调查了柴油机呼吸系统的结构原理和油气分离装置的结构型式,通过分析窜机油量大问题的原因,针对的进行设计变更和试验验证,解决了发动机的窜机油量大的问题,也为后期的呼吸系统设计提供参考。

柴油机;呼吸系统;窜油量;活塞漏气量

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)20-94-04

前言

随着现代发动机功率水平的提升,燃烧室平均有效压力、最高燃烧压力和转速日益增高,必然导致曲轴箱窜气量增加,同时曲轴的高转速运动加剧了机油飞溅,使得油雾浓度大幅增加。这部分油气经过曲轴箱通风(PCV)系统的油气分离器,被吸入进气歧管,最终参与缸内燃烧,对柴油机颗粒排放有很大影响。

某国五柴油机发动机后处理采用SCR系统,要求发动机本体的颗粒排放开发在很低的水平,能够满足国五阶段的法规要求,故发动机的曲轴箱通风系统中窜出的机油量需要在很低水平,设计指标≤1g/h,但在试验过程中发现发动机的曲轴箱窜机油量远远超过设计指标,严重影响了机油消耗和排放测试,急需解决。

1 曲轴箱通风系统原理

图1 油气分离装置不同的结构型式

现代发动机的设计为了满足排放法规要求,均采用强制通风系统,曲轴箱内的油气混合气通过管路连接至进气歧管中参与燃烧掉,为了有效的过滤掉油气混合气中的机油,一般设计油气分离器的过滤装置。

油气分离装置有不同的结构形式,如图1所示。

根据发动机曲轴箱通风系统的特点和油气混合气的特点选择合适的油气分离装置,比如惯性沉淀和隔板分离式适用于分离比较大的油滴;滤芯师和撞击式适用于比较小的油滴。我们通常根据不同发动机曲轴箱通风系统的试验结果进行选择合适的油气分离装置。

发动机产生油气混合气的根本原因在曲轴箱内的活塞漏气量的存在,任何一款发动机均不可避免的产生活塞漏气量,缸内的废气通过活塞环等结构进入曲轴箱中,与其中的油雾混合形成混合气。活塞漏气量的大小决定了油气混合气的数量,对于发动机的设计尽量降低活塞漏气量,减少油气混合气的数量,通过合适的曲轴箱油气分离装置把废气和机油分离,达到废气进气气缸,机油回流至油底壳的目的。

2 试验情况

某国五柴油机发动机在试验开发第二阶段发动机的窜机油量过大,远远超过设计指标(≤1g/h),在运行额定点工况下,最大窜机油量超过100g/h,发动机的油气分离装置未能起作用,机油消耗超标,导致试验无法开。试验测量发动机的活塞漏气量(Blow-by)远远超过设计指标,窜气中携带大量的机油液滴,超出了油气分离装置的使用范围,导致油气分离装置失效。

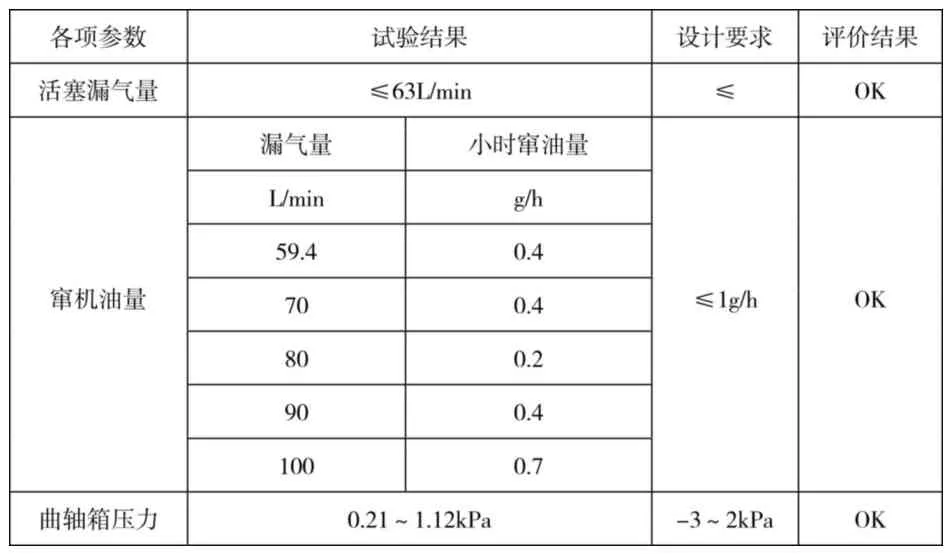

表1 试验开发中窜油量结果

3 故障分析

3.1 故障分析

图2 窜油量大分析故障树

根据对该机型呼吸系统及涉及的零部件运行的过程分析,建立如下故障树,并分析出排查项目。

针对气门油封、增压器、喷油器排查,在试验过程或拆解零件时,进行观察零部件是否破损,是否异常可快速排除由于气门油封漏气,增压器漏气、喷油器漏气所到导致的呼吸系统漏气量大的原因。因此将重点排查缸孔、活塞、活塞环及缸盖护罩油气分离器。

3.2 故障排查

3.2.1 缸孔加工一致性排查

A.可能原因:缸孔加工缺陷,缸孔絎磨偏差大。导致与活塞环匹配不良,造成漏气。

B.排查方案:根据二代可靠性试验过程中测量的发动机的活塞漏气量结果,二代发动机的活塞漏气量较一代增加了20%左右,均超过了设计指标。通过更换一代试验开发时期的缸体,测量漏气量,进行数据对比。

C.结论:通过更换缸体,测量漏气量数据如下图,根据图中活塞漏气量数据基本一致,没有明显降低,可以排除缸体加工工艺一致性问题。

图3 更换缸体漏气量试验数据对比

3.2.2 活塞及活塞环排查

A.可能原因:活塞与缸孔配缸间隙大,活塞环颤振,活塞环结构等对漏气量大都有影响。

B.排查方案:优化第一道活塞环为偏桶面环,选择偏桶面环是因为偏桶面环对气缸表面的适应性和对活塞偏摆的适应性均较好,有利于密封。

表2 活塞及活塞环排查方案

C.结论:验证上述4种方案得出以下结果:

1)方案1试验结果最大活塞漏气量比原机的漏气量增加了12L/min,说明活塞漏气量大并非二环颤振引起的。

2)方案2、3、4均验证了偏桶面的活塞环对降低发动机活塞漏气量有很大的改善,能够控制发动机的活塞漏气量在设计指标范围内。

3)其中方案3、4表明配缸间隙的优化对发动机的活塞漏气量及窜油量影响较小,但能够影响发动机的机油耗,间隙越小,机油耗越好。

图4 方案一与原机数据对比

综上所述发动机活塞漏气量大的问题主要集中在活塞环的结构设计及加工工艺上。

3.2.3 缸盖护罩回油不畅排查

A.可能原因:缸盖护罩预分离压损过大,重力回油小于气体压力。造成回油不畅,预分离后的机油积攒在缸盖护罩中,被活塞漏气量带出,导致窜油量变大。

B.排查方案:如下图所示,缸盖护罩预分离挡板下有两个回油单向阀,油气分离器下面有一个回油单向阀,分别如图标示,连接压力传感器。三个单向阀均靠重力回油,当单向阀处的机油重力大于气体压差时,机油顺利回到缸盖上。模拟窜油量恶化情况,通过机油尺管向呼吸系统内输入压缩气体,从正常漏气量一直增加到漏气量为140L/min,漏气量每增加10L/min做一次机油消耗试验。验证方案一是增加单向阀高度进行试验,验证回油高度带来的影响;验证方案二是单向阀高度不变,增大档板孔直径的缸盖护罩,以此来验证减小压损对窜油量的影响。

图5 缸盖护罩预分离回油单向阀的压力布置

C.试验测量后的结果:

1)发动机的活塞漏气量在90L/min以内,窜油量均在设计指标以内(1g/h),当发动机的漏气量超过 100L/min,窜油量急剧增加,油气分离器分离失效。

图6 不同漏气量下的窜油量与单向阀的压差关系

2)当发动机的活塞漏气量在 100L/min,三号单向阀处的压力差为0.5kpa,二号单向阀处的压力差为0.3kpa,对应回油的机油高度应在60mm和36mm,而目前量产状态的预分离单向阀的深度不足,导致储油深度不足,压力小于气压差,单向阀不回油,机油被带出。

3)缸盖护罩预分离挡板的孔径增大后,预分离的过滤效率降低,发动机的活塞窜油量超过设计指标,此方案不能满足要求。

综上所述,缸盖护罩回油单向阀高度不够,回油不畅是导致发动机窜机油量大原因之一。

4 优化验证

4.1 概述

经过上述各项排查,可以确定导致故障的原因有以下两点:1)活塞环结构不合理造成漏气量大导致窜机油量大;2)缸盖护罩回油单向阀高度不够,造成回油不畅导致窜机油量大。

4.2 优化方案

4.2.1 优化活塞环设计方案

根据上述验证验证方案,偏桶面活塞环较现状态能够更有效的降低发动机的活塞漏气量,试验测得的最大漏气量能够控制在 66L/min,可以满足设计要求。最终优化方案是将第一道气环优化为偏桶面环。发动机最终呼吸系统指标满足设计要求,窜油量满足漏气量恶化150%情况下的要求。

表3 优化后模拟漏气量恶化机油耗数据

装配最终方案的样件在可靠性试验中表现良好,漏气量均在设计指标以内。

表4 优化后耐久试验漏气量数据

4.2.2 优化缸盖护罩预分离效果的设计方案

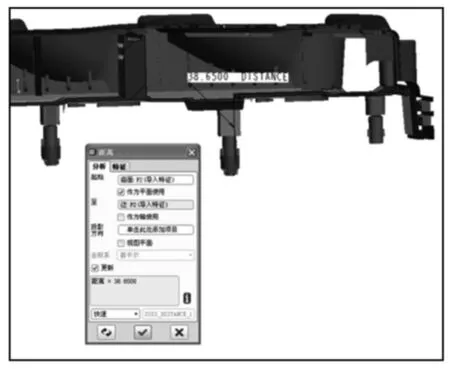

针对回油不畅问题,增加回油单向阀的储油深度。设计在不改变缸盖护罩预分离挡板的基础上增加了回油单向阀处的储油深度,消除回油不畅风险,如图7。

图7 缸盖护罩预分离回油槽加深图

优化后进行试验验证:在发动机的漏气量110L/min时,缸盖护罩回油单向阀的压力差在0.5kpa和0.3kpa左右(如下图),但发动机的窜油量满足设计要求,在1g/h以内,整改有效。

图8 窜油量试验过程中单向阀压差变化

5 结论

本文通过在实际工作中遇到的窜油量大问题,经过搜集故障现象,分析故障原因,得出窜机油量大的两个原因,一是发动机活塞环结构导致的漏气量大,进而造成窜机油量大;二是发动机缸盖护罩单向重力回油阀高度不够,预分离压损过大,导致的回油不畅,分离效率低,而造成的窜机油量大。通过优化改进活塞环结构及缸盖护罩回油单向阀的高度,解决了发动机窜机油量大问题。这不仅提升呼吸系统性能,还为日后呼吸系统设计开发提供参考。

[1] 陈家瑞.汽车构造.人民交通出版社,2012.

[2] 黄海燕.汽车发动机试验学教程.清华大学出版社,2014.

[3] 周龙保.内燃机学.机械工业出版社第三版,2011.

[4] GB/T 18297-2001汽车发动机性能试验方法.

[5] GB/T 19055-2003 汽车发动机可靠性试验方法.

[6] QC/T 812-2009 柴油机曲轴箱油气分离器技术条件和试验方法.

The Experimental Study On High Oil Consumption of A Diesel Engine Blow-By

Wanyuan Fan1, Cheng Liang1, Xiaoye Xiang2

(1.Technology Center, Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei, 230601;2.Anhui Jianghuai Navistar Diesel Engine Co., Ltd., Anhui Hefei 230601)

In this paper, Through the study of high oil consumption of a diesel engine Blow-By, The structure of the diesel engine's breathing system and the oil separator are investigated. So, The design changes and test verification based on the reason of problem analysis, not only solve high oil consumption of a diesel engine Blow-By, but also provide reference for the design of breathing system.

Diesel engine; Respiratory system; Amount of oil; Piston leakage

U467.1 文献标识码:A 文章编号:1671-7988 (2017)20-94-04

10.16638/j.cnki.1671-7988.2017.20.033

范皖元,就职于安徽江淮汽车集团股份有限公司技术中心。