汽车车身前地板局部刚度设计研究

2017-10-24杨得敏方取玉温秀海李程

杨得敏,方取玉,温秀海,李程

(奇瑞汽车股份有限公司,安徽 芜湖 241000)

汽车车身前地板局部刚度设计研究

杨得敏,方取玉,温秀海,李程

(奇瑞汽车股份有限公司,安徽 芜湖 241000)

通过某车型设计开发过程中的CAE辅助分析模拟和实车验证测算,解决了前地板本体局部刚度不足问题,并在刚度提升的基础上进行了减重和降本,重量和成本下降了约 15%,由此提出了一种前地板筋的排布及截面设计思路。

前地板加强筋;结构设计;刚度

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)20-39-03

引言

汽车前地板为承载乘员的主要结构,其主要功能是隔绝振动和噪声,为乘员提供安全、舒适的乘坐环境。若前地板刚度差,易和激励源共振,降低乘坐舒适性,且随着车身轻量化,燃油经济性的不断提高,通过优化零部件结构,提升零件刚度,降低零件重量和成本,显得尤为重要。本文通过理论分析前地板局部刚度的设计原理,并以某车型为例借助CAE分析和实车验证,对前地板局部刚度进行研究。

1 问题

某车型试制验证过程中,前地板总成图1区域a无踩踏变形缺陷;区域b发生多次焊装踩踏变形缺陷,初步分析主要原因是区域a附近门槛、纵梁、横梁起到较好的支撑作用,薄板的面积较小,刚度较好,不易变形。区域b附近虽有中通道、横梁支撑,但薄板面积较大,导致前地板局部刚度不足。故需要对区域b加强筋结构进行优化提升刚度,规避踩踏变形问题,后文将进行详细分析研究和实车验证。

图1 某车型前地板总成示意

2 理论分析

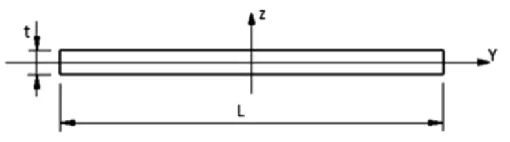

图2所示为薄板(未加筋)的零件截面,图3所示为薄板(加筋后)的零件截面。

图中L为 零件总长度;L1为零件未起筋部位长度;L2为零件起筋部位长度;H为 零件起筋后零件高度;h为 零件起筋后形心高度;t为 零件厚度;为零件起筋后的截面惯性矩;为零件起筋部位的截面惯性矩;为零件未起筋部位的截面惯性矩;

I为零件刚度

图2 薄板(未加筋)的零件截面示意

图3 薄板(加筋后)的零件截面示意

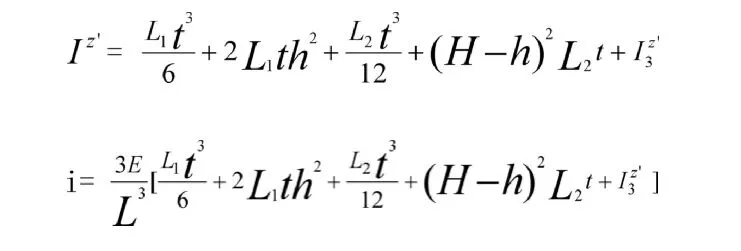

根据材料力学可知,整个零件的惯性矩和刚度分别为:

代入参数计算可得:

由上面公式可得出结论:

1)当筋高度(H)增大,零件刚度(i)提升,从而可有效抑制地板本体变形[1]。

2)当筋宽度(L2)变化,零件刚度(i)和 NVH 性能相应发生改变。

分析表明:前地板本体厚度一般在0.6mm-1.0mm之间,其板厚远小于零件的长和宽,属于薄板零件,其弯曲刚度较低[2],可通过优化其加强筋的排布形式、截面尺寸(L1,L2,L,H),以提升板件局部刚度(i),规避钣金局部踩踏变形问题。

图4 排布方案示意

3 CAE分析优化

3.1 排布形式

前地板加强筋按照排布形式划分:通常有X向筋、Y向筋(相对于车身坐标方向)、交叉筋、圆弧筋、等多种排布形式。针对区域b部位的筋结构优化设计,采用CATIA软件构建了以下多种排布方案(如图4),借助nastran分析软件,对每种排布方案选取同一坐标,同等面积大小的区域,施加一定大小的集中力,分析考察哪种结构方案局部刚度较好。

图5 不同排布形式局部刚度分析值对比

不同排布形式的局部刚度分析值对比折线图如图 5,由折线趋势可知:区域b排布Y向筋较优,其刚度比其他形式筋大幅度提高。

图6 分析概念模型示意

因筋的宽度、高度值对钣金局部刚度有最直接的影响,故需进一步分析研究较为合理的截面尺寸值,即筋宽度、间距、高度等。

3.2 截面形式尺寸

钣金件加强筋的截面有圆形、矩形、梯形、三角形、凸起、下凹等多种形式[2],为了兼顾工艺、感官质量等因素,区域b部位的加强筋截面形式采取的是梯形结构。

优化过程采用了多组截面宽度和间距值进行组合分析,图6为区域b部位的分析概念模型示意图。分析方法为借助nastran软件于P点施加一定大小的集中力F,对组合方案的局部刚度值i进行分析对比,得出哪种截面尺寸组合(宽度,间距)较优。

图7 不同截面的刚度分析对比图

选取5组不同截面宽度和间距值进行CAE分析得出的刚度值如图7。对比分析表明:当区域b筋宽度、间距值设计值选取约为20mm-30mm时,前地板本体局部刚度较优。

进行变量组合设计分析时,需考虑钣金件加强筋宽度w≈1/2*L(总宽度)时,截面惯性矩最大,刚度最优[3],即筋的间距设计选取约等于筋宽度(W),刚度较优。

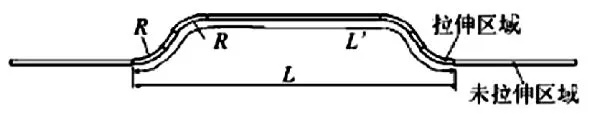

还有一影响局部刚度的重要截面尺寸是筋高度(H)值。由第1节刚度(i)与筋高度(H)公式可知:当筋的高度值(H)增大,零件局部刚度(i)增大。但H值过高会产生零件冲压会开裂缺陷,因此在筋高度设计过程中,需考虑零件的成型性。图8为设计加强筋后的截面示意图,L为成型前加强筋区域的材料长度,L’为成型后加强筋的剖面材料长度。为了避免开裂,应满足:(L’-L)/L<=0.75n。其中,n为材料允许拉伸率[2]。

图8 加筋后的截面示意

经上续力学理论分析和CAE分析优化,最终得出区域b部位的筋结构示意如图 9,下节将针对该方案进行了实车验证。

图9 优化后方案示意

4 实车验证

为验证分析研究优化的准确性,并确保解决踩踏局部变形问题,针对不同排布形式的方案实车局部刚度进行了验证,验证方法为在实车相同位置选取一定面积大小的区域,施加一定大小的面载荷于该区域,测量施力位置的最大位移量,实测位移值如图10。

图10 不同排布形式实车验证测量对比

(图10)曲线图表明优化方案测量结果和理论分析优化研究(图5)相符,优化后的结构方案位移量最小。

为提升产品竞争力,对优化后方案进一步的进行了减薄料厚的实车验证。验证方法为人为进行踩踏,验证测量塑性变形的位移变化量,具体验证方法为对白车身的区域b部位(图a)踩踏N次、N+20次、N+40次、N+60次和N+80次,分别记录踩踏后的变形量。测量结果如图11。

图11 优化方案实车验证位移测量

从多次踩踏验证可知:减薄料厚的前地板本体经过踩踏试验后的最大变形量为3.4mm,没有增大趋势;实车贴沥青板之后,乘员踩踏基本无明显塑性变形,满足该部位的局部功能和性能要求,且综合路试和碰撞验证均满足相关法规的要求。

5 设计思路过程方法

参考该车型的设计开发经验,后新车型前期开发过程中,前地板局部结构刚度设计,可参考以下流程开展。

图12

6 结束语

本文依据力学基础知识,结合实际车型设计开发过程中的CAE辅助分析模拟和实车验证刚度测算,解决了前地板本体局部刚度不足踩踏变形问题,并在刚度提升的基础上进行了减重和降本,重量和成本下降了约15%。且提出了一种前地板筋的排布及截面尺寸形式设计思路方法,参照此方法,可缩短设计周期,降低成本,进而提升产品竞争力。

[1] 邓兆祥等.拓扑优化的轿车车身低噪声设计.

[2] 段昀辉等.车身钣金件形貌设计优化.

[3] 王承.基于形貌优化的钣金支架加强筋布置方法研究.

Study on the local stiffness of BIW front floor

Yang Demin, Fang Quyu, Wen Xiuhai, Li Cheng

( Chery automobile co., LTD., Anhui Wuhu 241000 )

Through the CAE aided analysis, simulation and real vehicle verification during the design and development process of a certain type of vehicle was carried out, the problem of the local stiffness of the front floor body is solved, Weight and cost are reduced about 15% on the basis of stiffness enhancement, a train of thought about the arrangement of the floor reinforcement and the design of the section is put forward》.

front floor; Structural design; stiffness

U462.1 文献标识码:A 文章编号:1671-7988 (2017)20-39-03

杨得敏(1983-),男,本科,助理工程师,研究方向:车身设计。

10.16638/j.cnki.1671-7988.2017.20.013