125MW级双压单缸凝汽式联合循环用汽轮机组的实施与研究

2017-10-17郭火进

郭火进

摘要:本文主要介绍了东方汽轮机有限公司新开发的125MW等级联合循环双压单缸抽汽凝气式汽轮机,通过对其结构特点和系统组成等方面的介绍可知,该汽轮机结构合同、技术先进、性能优越、安全可靠,达到了当代先进水平。

关键词:联合循环;汽轮机;开发研制;结构特点;系统组成

0 引言

今年来随着国民经济持续快速的发展,对电力的需求也在迅速增长,联合循环发电技术具有投资成本低、建设周期短、热效率高、运行灵活、设备可用率高和排放污染小等优点,因此在我国未来的电力建設中,联合循环将是其中一个重要的组成部分。

沙吉巴扎地处孟加拉内陆腹地,其周边电厂装机容量小,未来该区域的经济发展将进入快速发展,对用电的需求将极大增加,因此要求该区域的电厂具备长期满足供电能力的同时也具备调峰作用,而孟加拉的天然气储量丰富,预计燃气联合循环机组将是其发展的主要机组型号。

目前,我国国内大部分都是大型燃气联合蒸汽轮机,适合“一拖一”工况,即一台燃机带动一台汽机,而“二拖一”这种工况燃气联合循环机组由于抽汽量大,工况变化复杂,给机组设计带来了很大的困难,不论在国内还是国际都是个新课题,经过技术攻关小组的不懈努力,该机组已经设计制造完成,目前在电场已进入机组调试阶段。

1 设计方案选取

1.1 单缸方案与双缸方案比较(机组母型的选取)

根据我公司的现有技术储备,拟定以下两套设计方案:

通过综合比较,最终选用了单缸方案。

2汽轮机主要关键技术

(1)转子采用无中心孔整段转子,并采用分区热处理工艺,使转子在高温区具有良好高温蠕变性能的同时,在低温区具有很高的强度。

(2)机组高压全周进汽、低压采用补汽方式,不仅提高了机组的经济性,而且提高了机组的调频灵活性和安全可靠性。

(3)在通流设计中采用了径向汽封齿结构、隔板斜通道设计、冲动式自带冠静叶、隔板水平中分面斜切等先进技术,以实现通流效率的最大化。

(4)采用旋转隔板实现调整抽汽。并首次采用了双驱动、力偶式旋转隔板执行机构,提高了旋转隔板的工作可靠性,保证了机组的安全运行。

(5)本汽轮机设计中采用新的汽轮机工程结构设计系统,以国际大型CAE技术的NASTRAN、PATRAN、MARC、ABAQUS程序为核心,针对不同的部件制定了相应的安全性考核准则,从以往考核平均应力的方法转变为对应力场尖峰应力、高周疲劳及底周疲劳强度的考核。

(6)通流设计中采用计算气动力学(CFD)的数字模拟技术,大大改进了汽轮机的流场特性,减少通流损失,提高了机组的效率。

3汽轮机主要结构特点

本汽轮机为高压、单缸、单轴、双压、无再热、抽汽凝汽式汽轮机。

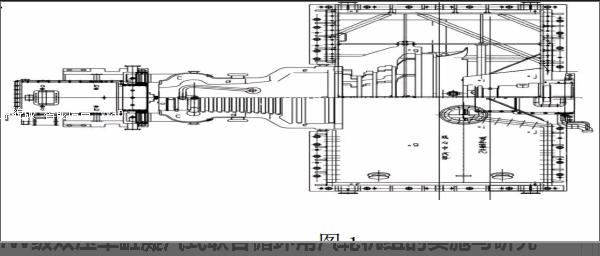

汽轮机本体结构参见图1:

3.1 转子

本汽轮机为单轴、单转子结构、转子采用无中心孔整锻形式,材料为铬钼合金锻造钢(25Cr2NiMo1V),并应用了分区热处理工艺。

转子采用整锻无中心孔设计主要有以下有点:无中心孔转子的离心应力大大低于有中心孔转子(应力最大处约为有中心孔转子的1/2),在相同的工况下,其总应力比有中心孔转子低得多;无中心孔转子具有更高的抗疲劳能力,提高了转子的寿命;启动时产生的应力峰值低,可以缩短启动时间;应力集中的降低和性能的提高,使机组具有更高的负荷适应性和灵活性;整锻转子整体加工,使转子的平衡性得到提高。

分区热处理,可以使转子在高温区具有良好的高温蠕变性能,并且在低温区具有很高的强度。

汽轮机转子与发电机转子之间刚性连接。

3.2 通流结构

通流部分共由22级压力级组成,采用SIEMENS-WESTINGHOUSE的先进通流设计技术和准则,实现通流部分的自动化优化设计,使各级焓降分配更合理,汽流通道更光滑,各级动、静叶片的成型设计完全满足流场气动性能的要求。

为简化热力系统,并满足联合循环机组开速起停要求,该机组无回热抽汽,并且高压部分无调节级,采用全周进汽方式。机组全周进汽、无调节级,大大减少了阀门损失,提高了机组的经济性;高压第一级叶片焓降降低,载荷降低,提高了叶片的安全性;全周进汽无任何附加汽隙激振,提高了机组的轴系稳定性。

由于是单缸结构,无回热抽汽,并有低压补汽,排汽面积与进汽面积之比很大,因此在通流设计方面存在较大难度,既要保持高压前几级的叶片高度,减少叶高损失,又要尽量减少流道的扩张角。为此,高压前几级静叶采用分流叶栅,在保证强度的前提下提高通流效率;动静叶采用新型高效的冲动式叶型,后加载速度分布;在隔板设计中采用了径向汽封齿结构、斜通道设计、自带冠静叶等先进技术,以实现通流效率的最大化。

本机组末级采用的成熟的,有大量良好运行业绩的905动叶片,该叶片广泛应用于我公司300MW(双排汽)和600MW(四排汽)机组中,末级长叶片有利于末级排汽损失的降低,从而提高机组的内效率。

3.3 汽缸

汽缸采用单缸结构,整个汽缸由高中压汽缸和低压排汽缸两端组成,高中压汽缸为合金铸钢件,低压排汽缸由铸钢件与钢板拼焊制成,两者之间采用垂直中分面和螺栓联接。

高压缸采用双层缸结构,高压外缸温度较低,汽缸水平中分面采用高窄法兰,下猫爪支承方式,较好地改善了中分面螺栓受力,便于机组快速起停。高中压汽缸上半设有平衡活塞蒸汽管,以平衡转子轴向推力;下半在适当级后开孔,利用该档抽汽作为轴封供汽,以满足轴封系统的自密封要求,汽缸与前轴承座之间采用定中心梁结构。

高压内缸整体铸有蒸汽室,蒸汽室全周进汽,仅下半有两个进汽口,通过密封环结构穿出外缸。高压内缸通过中分面处的安装搭子、前端的上下立键、中部的圆周槽、后端的上下轴向键安装于外缸内。

低压排汽涡壳及导流板型线采用空气动力特性良好的成熟型线。低压排汽缸内设有喷水减温装置,以保证机组的正常运行,后轴承座采用座缸式结构。

低压排汽缸与凝汽器之间刚性连接。

3.4 阀门

本机组为双压形式,即除有高压进汽外,还有低压補汽。故有高压和低压两套进汽机构。高压进汽机构由一组主汽阀和两组高压调节汽阀组成,并分成两路进汽缸左右两侧。高压主门与调门油动机均由数字电液调节系统(DEH)控制。

3.5 旋转隔板

本机采用旋转隔板实现调整抽汽。旋转隔板安装在流道内,不使流道分割,简化了整个汽轮机的结构和布置。旋转隔板是通过改变旋转隔板通流面积来实现流量调节,继而实现调整抽汽压力的。旋转隔板将阀门与隔板的特征合二为一,实现了对汽轮机抽汽结构上的创新。

由于本机组抽汽压力低、容积流量大,使得旋转隔板外形尺寸特别大,给结构布置和执行机构的设计带了困难。最终采用的双驱动、力偶式旋转隔板执行机构,解决了大驱动力和高可靠性的难题。该执行机构能提供双倍的对旋转隔板转动环的驱动力,并且因其双侧布置,使得整个汽缸的重心更趋近中心,提高了机组运行的安全可靠性。

4系统组成

4.1 汽水系统

4.1.1 汽封系统

本机组汽封系统采用自密封形式,主要由供汽阀门站、溢流阀门站、稳压母管、汽封减温装置、汽封备用汽源补汽阀、四流程汽封加热器组成。

汽封备用汽源补汽阀能在机组负荷> 30%额定负荷时,在没有外界汽源的情况下,确保汽封系统正常工作。若此时汽调节阀门前无汽封汽源补充,且母管汽封压力处于下限,而溢流阀又处于关闭状态,则开启汽封补汽阀,向母管汽封补充供汽。当机组负荷≤30%额定负荷(此时若母管汽封压力处于下限,则应改由供汽调节阀来供汽)或溢流阀处于开启状态,则关闭汽封补汽阀。

4.1.2 疏水系统

疏水系统在汽轮机装置中是非常重要的,它保证不使水进入汽轮机内部,减少水在汽轮机内的积聚,防止汽轮机进水而引起的热冲击和机械冲击,避免叶片损坏、部件变形,保障汽轮机安全启停。

疏水系统主要由自动疏水器、节流孔板、管道和仪表组成,系统中设有汽缸以及各阀门管道等各点疏水。疏水系统布置的特点是:为了防止疏水倒流,所有疏水管按压力等级依次排列接到疏水母管上,疏水母管再与膨胀箱连接。然后再由疏水膨胀箱至凝汽器。

4.2 油系统

本机组的润滑油系统供给汽机超速遮断装置用的工作介质和汽轮机轴承、发电机轴承、推力轴承和盘车装置的润滑油。润滑油系统由汽轮机主轴驱动的主油泵、滤网、过滤器、液位开关等,以及各种脱扣、控制装置和连接管道组成。

5结束语

该型机组已经处于运行阶段,各项动态性能指标良好。此次的成功,为今后我司开发同类型的海外项目具有重要意义。

参考文献:

[1]上海交通大学,华能玉环电厂.1000MW 超超临界火力发电机组培训教材[M].2005.

[2]李建刚 《汽轮机设备及运行》 中国电力出版社.2010.

[3]赵素芬 《汽轮机设备》 中国电力出版社.2006.