浅谈航空发动机行业锻造车间柔性生产单元建设

2017-10-17李建军彭谦之郑理中国航发南方工业有限公司

文/李建军,彭谦之,郑理·中国航发南方工业有限公司

浅谈航空发动机行业锻造车间柔性生产单元建设

文/李建军,彭谦之,郑理·中国航发南方工业有限公司

航空发动机行业锻造车间具有鲜明的行业特色,产品种类繁多,用户对品种和批量的需求多样化,因此建设满足用户多样化需求的柔性生产单元,是今后航空发动机行业锻造车间的一个重要发展方向。

与机械加工技术相比,锻造技术在实现柔性单元建设上的难度更大,这是由锻造技术的本质所决定的。对于机械加工而言,所需的刀具一般不受产品的形状、尺寸约束,具有很大的通用性;也就是说,只要加工工艺一样,不管怎么更换产品都可以使用同一刀具。此外,目前用于机加工的数控加工中心一般都可以安装几把刀具,同时能够实现刀具的自动切换,这给实现机械加工的柔性生产单元建设提供了很大的便利。与机械加工相比,锻造所用的模具,其型腔形状就是产品的形状(不包括自由锻),也就是说锻模是专用的,不具备通用性。此外,锻模重量很大、安装费时费力、安装后要根据试模情况对模具位置进行微调,很难实现锻模的自动化更换,这使锻造车间建设柔性生产单元存在很大的难度。为此,需要在以下几个方面开展工作。

模具管理的智能化改造

航空发动机行业锻造车间的模具数量巨大,如何实现对模具进行高效准确的管理难度很大。解决这个问题可以借鉴物流仓库的管理模式:根据产品特点对锻模进行分类,每种类型的锻模存在相应的仓储地。根据锻件图号对每一副锻模进行编号,并制作一个能够唯一标识此模具的标识牌。工作人员可以通过手持PDA读取标识牌上的ID号码,可调用后台系统的数据库,从而获取该锻模的信息,包括锻模图号、收发历史记录、生产的产品数量、可预期的锻模寿命、修理的记录等信息,图1是模具清单的部分信息。

当锻模发至生产现场之后,操作者使用手持PDA将生产时间、产品数量等信息输入锻模管理系统。当锻模使用完毕后,作业人员使用手持PDA扫描锻模ID,将模具入库信息输入数据库中。监控人员通过锻模管理系统对锻模库存、使用情况进行监控。

图1 模具信息

模具固定、错移调节技术的提高

锻模的固定通常采用楔铁压紧的方式,这种固定方式给安装和拆卸模具带来一定的麻烦,耗时较长,很难实现模具安装的机械化、自动化,不利于多品种、小批量锻件的生产。可以对模座进行一定的改造,采用液压装置来固定模具,方便安装各种标准模块。这样可以利用机器人或叉车将模具放置在模座,很简单的对模具进行固定,也可以很方便地实现对模具进行微调,防止错移,实现快速换模,提高生产效率。

机器人在锻造生产单元上的应用

锻造车间生产环境不好,锻造设备可能导致发生安全事故,同时烟尘、有害气体、噪声和振动等问题对操作者的健康也造成了严重危害。采用机器人代替操作者不仅可以避免以上问题,还对提高产品质量有好处。锻造机器人应具备多自由度机械手、脱模剂喷淋设备两个模块。多自由度机械手实现坯料从加热炉到锻造设备之间的转移,以及锻造完成之后锻件从锻模中取出等功能。机械手的夹持器应该是通用的或可以简易更换的,以满足不同产品的夹持需求。脱模剂喷涂设备主要是用于吹除氧化皮以及向锻模喷涂脱模剂,以保证产品质量和提高模具寿命。

已有诸多厂家具有设计自动化生产线的能力,并用于实际生产,给客户带来了极大的经济效益,如武汉新威奇科技有限公司研发了多 条自动化生产线,可用于叶片类锻件、对称形状类锻件等不同锻件的生产。

图2 武汉新威奇研制的锻造生产线

图3 锻造模拟过程

有限元仿真的应用

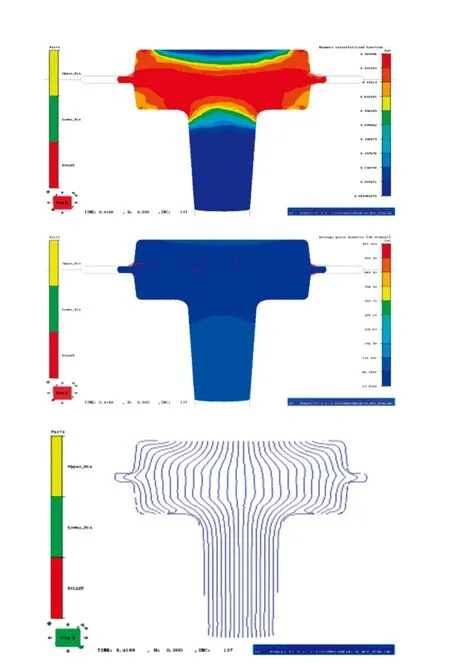

锻造模拟软件在锻造生产厂家已经普遍应用,是技术更新的重要工具,常用的锻造模拟软件有DEFORM、FORGE、QFORM等。能对锻件成形全过程进行很直观的模拟仿真,经求解计算,通过对各种参数的修改,在计算机中进行模拟、修改方案,确定一个最优的锻造工艺方案(图3),避免了用原材料对每种工艺方案进行实物试制,可节约大量人力、物力、财力,还能模拟模具的使用状况(如图4、图5),用于指导模具设计。

特别是有部分复杂锻件、难变形合金锻件,需通过预锻、终锻成形。用传统方法,凭经验设计模具和工艺方案,需多次试制,造成高昂的模具费用,而利用锻造模拟软件对锻造过程进行模拟仿真,能有效的显现出锻件流线、应力场、温度场等参数,预测组织和缺陷(图6)。此时,只要在系统中对各参数进行修改,完善模具设计和工艺方案的设计,以此指导实际试制,做到一次试制成功,确保锻件的质量,利用此方法模具费用可降至最低,节省修模时间和再次试制的时间,研制周期可缩短一半以上。此外,还需将分析软件的输入数据、输出数据、中间过程数据以及分析报告等进行有效保存和管理,以及数据的版本管理等。确保数据共享和唯一性,提高数据访问安全。

图4 模具表面应力

图5 模具磨损情况

图6 再结晶、晶粒分布、流线

结束语

随着智能制造在工业中的不断深入,航空发动机锻造工厂也将逐步实现向柔性生产迈进,将智能活动与制造过程有机地融合起来,取代制造环节中人的部分体力劳动。提升自动化、智能化工程应用水平,实现工艺装备、工业软件和数字化工厂相融合。