盘类零件闭塞锻造浅析

2017-10-17孟江涛洛阳华冠齿轮股份有限公司

文/孟江涛·洛阳华冠齿轮股份有限公司

盘类零件闭塞锻造浅析

文/孟江涛·洛阳华冠齿轮股份有限公司

锻造行业早已进入微利时代。随着科技的发展和技术的不断创新及市场竞争的日益激烈,提高锻件的质量及减小后续机加工余量,已引起越来越多企业的重视。只有提高锻件的材料利用率,才能减少原材料的消耗,进而减少加热时的电耗及后续锻件机加工时的刀具消耗,提高机加工效率,减少人力成本等,通过上述各种措施,降低各项制造成本,企业才能在残酷的市场竞争中焕发生机并健康发展。

洛阳华冠齿轮股份有限公司(以下简称“华冠公司”)是生产汽车、农用车及装载机用差速器直齿锥齿轮及变速箱齿轮的专业厂家,已有二十余年的发展历史。其生产流程涵盖了原材料进厂检验、模具加工、精密近净成形、机加工、热处理及热后精加工和成品各项检测等全过程。随着经营产品范围的扩展,华冠公司最近数年加大了轴间差速器主、从动外斜齿圆柱齿轮的开发力度,应终端用户的要求,又逐渐开发了非齿轮类传动件,即固定、滑动啮合套。

直齿锥齿轮的精密锻造,目前不管是采用一火两锻还是两火两锻或热、温锻结合,受其零件结构的限制,均采用的是开式锻造,即锻造时出现横向飞边。开式锻造一锻时锻件容易出现横向飞边,其上下模同轴度不易保证,使得最终以下模成形部分为基准检测上模成形部分的径向跳动,造成散差很大,而外圆的机加工余量就必须以最大散差为设计依据,造成锻件径向机加工余量较大,浪费材料,降低机加工效率。另外当进行二锻时,一锻时的飞边温度已降的较低,再次锻造时飞边部分的金属不易流动延伸,致使锻件不易锻造到位,影响锻件的充满程度和最终厚度,进而影响锻件的齿形精度,锻件各部分余量也不易控制,造成浪费极大。针对盘类零件(轴间差速器主、从动外斜齿圆柱齿轮)的锻件,华冠公司科研人员认真分析开式锻造的弊端,在开式锻造基础上,探索出一种介于开式和闭式之间的特殊锻造方式,即闭塞锻造。

闭塞锻造亦即经过加热到一定范围内的坯料,在一个由半封闭到封闭的变化型腔中锻造成形的过程。经过一年有余各种产品的多次试验、摸索,跟踪和调整摩擦压力机导轨与滑块、模架的导模与应力圈、上模与下模套之间的间隙,成功的将该工艺用于大批量生产,实现了轴间差速器主、从动外斜齿圆柱齿轮、变速箱齿轮、各种啮合套的无飞边锻造。整个成形过程中,对上下模具中心线的错移量要求很严格(一般错移量控制在0.15mm以内为宜),由此就必须对压力机导轨与滑块之间的间隙严格控制(一般控制在0.06~0.10mm范围内),此间隙过大时,势必会造成上、下模具中心错移量过大,超出了理论设计的上模与下模腔壁之间的间隙,最终会造成锻造时的“咬模”现象,损坏上模和下模腔壁;压力机导轨与滑块之间的间隙过小时,会造成导轨与滑块之间摩擦力过大,不仅造成导轨与滑块磨损过快,还会抵消压力机的部分打击力。另外进行闭塞锻造时,必须使用与之相配套的高精度导柱导套模架或特殊结构的自定位模架,使得设备在最佳导向间隙和模架双重管控下,确保上下模具中心线错移量小于0.15mm。由此就要求设计模具型腔时,必须保证使用时压配装好的上模、下模腔导向壁间的径向单边间隙控制在0.15mm以内,确保即将最终成形时,上模外径顺利导入下模内型腔中并继续下压成形,这样锻出的零件,即便因锯切或剪切的料块出现端面倾斜度,但只要其倾斜度小于5°,也不会影响锻件的充满程度,另外只要控制最终成形时锻坯的温度在850~980℃之间,锻件基本上也不会出现纵向毛刺,这样就可以很好的控制锻件的径向余量,最佳时可以控制在1mm以内。其厚度公差是靠以下各因素控制的,只要下料重量稳定,加热温度范围恒定,设备打击力一定,模具型腔在一定的磨损范围内,锻件的厚度是很容易保证的。

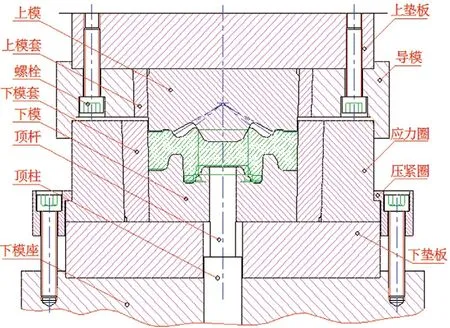

图1 主动外斜齿圆柱齿轮毛坯闭塞锻造模具总装图

图1所示为轴间差速器主动外斜齿圆柱齿轮毛坯闭塞锻造时的终锻模具总装图。该产品因其结构的特殊性:一端是渐开线直齿锥齿齿形,经净成形精密锻造后,锥齿齿面不再经任何去材加工,直接作为后续机加工工序的定位基准,并经热处理、抛丸后作为承载面传递扭矩和载荷;另一端是端面啮合齿,可净成形精密锻造,也可后续机加工铣齿成形,其轮辐槽不再加工;外圆柱面经后续车削加工后,要经过滚、磨齿工序,即最终的外斜齿圆柱齿轮。基于上述特殊结构,为了实现轮辐槽免车削加工,就必须保证锻件轮辐槽中心线与另一端锥齿轮中心线的同轴度,达到图纸所要求的0.3mm以内。为了实现上述技术指标及锻件的特殊要求,除此模架结构在使用过程中要定期检测压力机导轨与滑块之间的间隙,始终确保其间隙不得大于0.1mm外,还要充分策划模架结构设计过程中的导模和应力圈之间的径向单边间隙,宜控制在0.1mm以内;设计的上模和下模套之间的径向单边间隙,宜控制在0.15mm以内;这样才能确保闭塞锻造过程中,上、下模具中心线错移量小于0.15mm,使得最终的锻件达到轮辐槽免车的效果,外圆柱面的机加工余量也可以减小到1mm以内,实现了近净成形锻造。通过闭塞锻造,节约了大量的原材料,降低了加热时的电耗,提高了机加工时的生产效率,降低了机加工时的电耗和各种物耗。其锻造成形后锻件如图2所示。

图2 主动外斜齿圆柱齿轮终锻件

图3所示为轴间差速器从动外斜齿圆柱齿轮或变速箱齿轮毛坯闭塞锻造时的终锻模具总装图。该产品结构虽然简单,但要实现产品两端的轮辐槽中心线的同轴度,在一定的公差范围内,利用开式锻造也是很难确保的,因此也必须采用闭塞锻造的方式来完美实现。其锻造成形及冲孔后的锻件如图4所示。

图3 从动外斜齿圆柱齿轮毛坯闭塞锻造模具总装图

图4 从动外斜齿圆柱齿轮终锻件及冲孔后锻件

另外,啮合套也是载重货车车桥差速机构的重要传动零件之一。华冠公司受国内某大型车桥公司的委托,对售后市场上某后桥啮合套的大量损坏件进行分析并做技术改进,以扼制售后市场的巨额索赔趋势。华冠公司接受此改进提升项目后,即成立技术攻关项目组,科研人员通过走访售后服务站,对大量损坏件认真观察,发现主要损坏状态为端齿掉块、打齿,即对损坏件进行剖检和结构分析,经过大量数据比对,认为该型啮合套端齿强度不足,造成最终端齿掉块、打齿。技术人员通过认真讨论后,一致认为若一味通过增大尺寸来提高端齿强度,因受装配空间所限及牵涉改动零件较多,难以得到有效改观。但通过观察旧件和询问车桥公司技术、质检人员,发现所有配套供应的啮合套产品均为传统切削工艺加工而成,即:下料→锻造制坯→车加工内孔及外轮廓→拉花键→铣削端齿→渗碳淬火热处理→抛丸→包装入库。基于以上状况,华冠公司技术人员大胆创新、尝试,通过改进制齿方式来提高端齿强度,即啮合套端齿的净成形闭塞锻造。

该项目的主要内容即为:通过精密模锻两次锻造,实现端齿的净成形,使得后续机加工过程中,端齿不再被切削,避免金属流线被切断,根除常规铣削加工端齿时底部圆角过小,在渗碳淬火热处理时的应力集中,同时更有利于保证各端齿的位置度。采用端齿净成形锻造,再后续加工的工艺,即:下料→一火两锻锻端齿净成形毛坯(锻件如图5所示)→以齿定位车加工内孔及外轮廓→拉花键→热处理→抛丸→包装入库。

图5 一火两锻锻端齿净成形毛坯

通过端齿的净成形闭塞锻造,不仅使金属组织更加致密,更重要的是热态金属在模具型腔成形时,随型腔生成了固定的金属流线,远不同于端齿铣削加工时切断了金属流线,大大增强了端齿的强度,啮合套的使用寿命得到极大提高。通过数年来对售后市场的跟踪、统计,净成形闭塞锻造的啮合套几无损坏。在华冠公司改进啮合套端齿成形方式之前,国内啮合套的加工均为传统切削加工工艺,其净成形锻造为华冠公司独创并推广,现已开发出净成形各种啮合套二十余种,月生产各种中、后桥固定、滑动啮合套万余件。市场份额逐月扩大,用户需求量急剧上升,大有供不应求趋势,深得用户的信赖和美誉。

华冠公司自推行闭塞锻造以来,同种产品锻件相对于开式锻造,每件节材0.9~1.8kg,节材率达6%~12%,每月生产闭塞锻件均达数万件之多,达到了节材、降耗、提效的目的,总体创造的经济效益十分可观。

总之,在科技创新的道路上,技术改进永无止境。只要我们锻造人,潜心于科研、潜心于实践,以踏实肯干的工匠精神(追求卓越的创造精神、精益求精的品质精神、用户至上的服务精神),不忘初心,深耕细作于锻造行业这块广袤的沃土上,中国工业由制造大国走向制造强国一定指日可待。