基于PLC的螺栓加载测试平台系统设计

2017-10-12汪小名樊学良

汪小名, 戢 敏, 樊学良

(成都大学 机械工程学院, 四川 成都 610106)

基于PLC的螺栓加载测试平台系统设计

汪小名, 戢 敏, 樊学良

(成都大学 机械工程学院, 四川 成都 610106)

以螺栓加载测试平台系统为研究平台,介绍一种基于PLC的螺栓加载测试平台系统的设计思路,给出了螺栓加载平台示意图、交替加载示意图、冲击加载示意图和PLC功能流程图.该系统设计的工作效率和安全性较高,并且其结构设计简单有利于整个系统的稳定.

螺栓加载测试平台;交替加载;冲击加载;PLC自动控制

0 引 言

随着科学技术的快速发展,传统机械的控制从继电器时代进入可编程式逻辑控制器(programmable logic controller,PLC)软件控制的快速发展阶段[1-5].针对螺栓加载测试平台的研究,有助于设计制造出符合现代生产要求的高质量螺栓,防止螺栓某些连接部分在装配时出现拧紧、缩颈和屈服问题[6].对此,本研究设计出了一款专门用于螺栓强度测试的实验平台,该平台采用基于PLC的螺栓加载测试控制系统,利用液压系统提供测试动力,提高了自动化的监控能力.

1 功能分析及设计要求

单个普通螺栓的抗拉压承载力设计值表达式为,

(1)

根据式(1)可计算出如下测试要求:测试螺栓的偏航制动和偏航阻尼制动交变载荷,要求加载次数为20 000次;载荷变化从0到偏航制动交替冲击加载,要求加载1 000次;要求以压力传感器4~20 mA模拟信号设定的输出值来控制阀门动作;设定值可调整,系统压力为160 bar.测试高载压力为140 bar(对应偏航制动力217.6 kN),低载压力为35 bar(对应偏航阻尼制动力54.4 kN).若被测螺栓断裂,则由安全保护开关发讯、设备停止测试并报警,同时应具备油温过高保护功能(温度开关提供),油泵电机过电流保护功能.测试平台功能故障,如电磁阀、继电器失效保护功能,通过油缸的拉压传感器(4~20 mA信号)来实现.

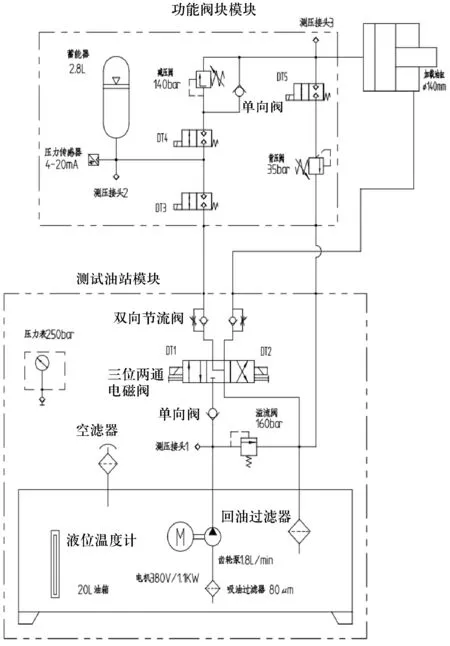

根据以上设计参数及控制要求,本研究设计出螺栓加载测试平台如图1所示.

图1螺栓加载测试平台系统示意图

在图1所示的该加载测试平台系统中,测试油站模块中油箱的容量为20 L,油泵电机型号为Y802-2,功率为1.1 kW,齿轮泵的泵油效率为1.8 L/min,配有吸油过滤器、回油过滤器、空滤器、测压接头,三位两通电磁阀型号为K23JSD-L25/T,压力表测压上限为250 bar,单向阀型号为CVFF;在功能阀模块中,3个电磁阀均为二位二通电磁阀,型号为AB-GAB,其中的测压接头3负责测试中压力的变化检测.系统压力设计值为测试油站模块中的溢流阀溢流压力160 bar,功能阀模块中的蓄能器蓄能压力值由压力传感器检测,功能阀模块中设计的最高载荷为减压阀的最高压力载荷140 bar,系统的低压载荷设计值为背压阀的最高压力值35 bar.

2 测试流程

本螺栓加载测试平台系统运行时,所有电磁阀均处于断电状态,加载油缸活塞杆处于最左端,被测螺栓安装在加载油缸活塞杆端口处与推杆固定,螺栓另一端固定在独立的机架上.

2.1 系统启动测试

2.1.1 程序1启动测试.

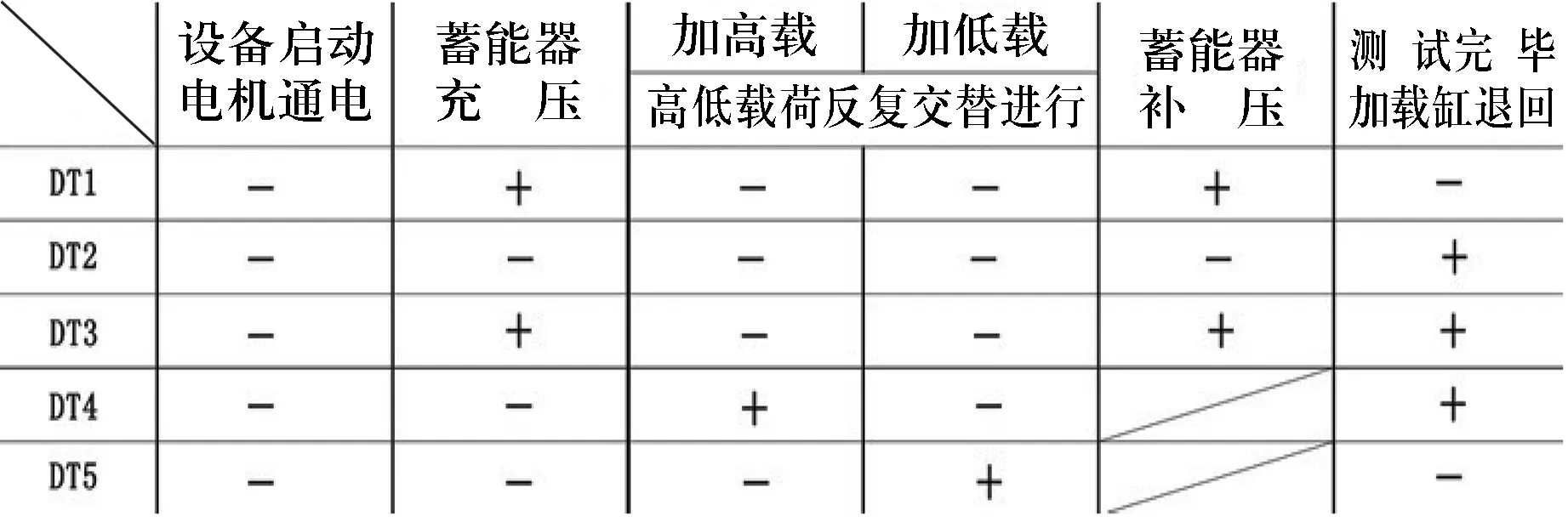

程序1的逻辑流程如图2所示.按下设备启动按钮,选择程序1模式(偏航制动、偏航阻尼制动载荷交替加载),设备启动,电机通电,设备按以下顺序运行:

图2程序1逻辑流程图

1)电磁阀DT1与DT3通电,其余电磁阀处于关闭状态,此时蓄能器处于充压状态.

2)当压力传感器检测到蓄能器达到工作状态的压力值测试高载压力140 bar(对应偏航制动力217.6 kN)时,开始加高载,电磁阀DT4开启,其余电磁阀均处于关闭状态,此状态维持2 s的时间.

3)当2 s过后,系统开始加低载,电磁阀DT5通电,其余电磁阀处于关闭状态,此状态维持2 s的时间,然后高低载荷反复交替进行.

4)当压力传感器检测到蓄能器压力值低于工作状态的压力值35 bar(对应偏航阻尼制动力54.4 kN),蓄能器开始再次充压,此时返回步骤1),完成后再按步骤2)、3)高低载荷反复交替进行.此为一个完整的测试循环,当循环加载次数达到设计值20 000次后,测试完毕,电磁阀DT2、DT3、DT4通电,其余断电,加载油缸退回.

2.1.2 按程序2启动测试.

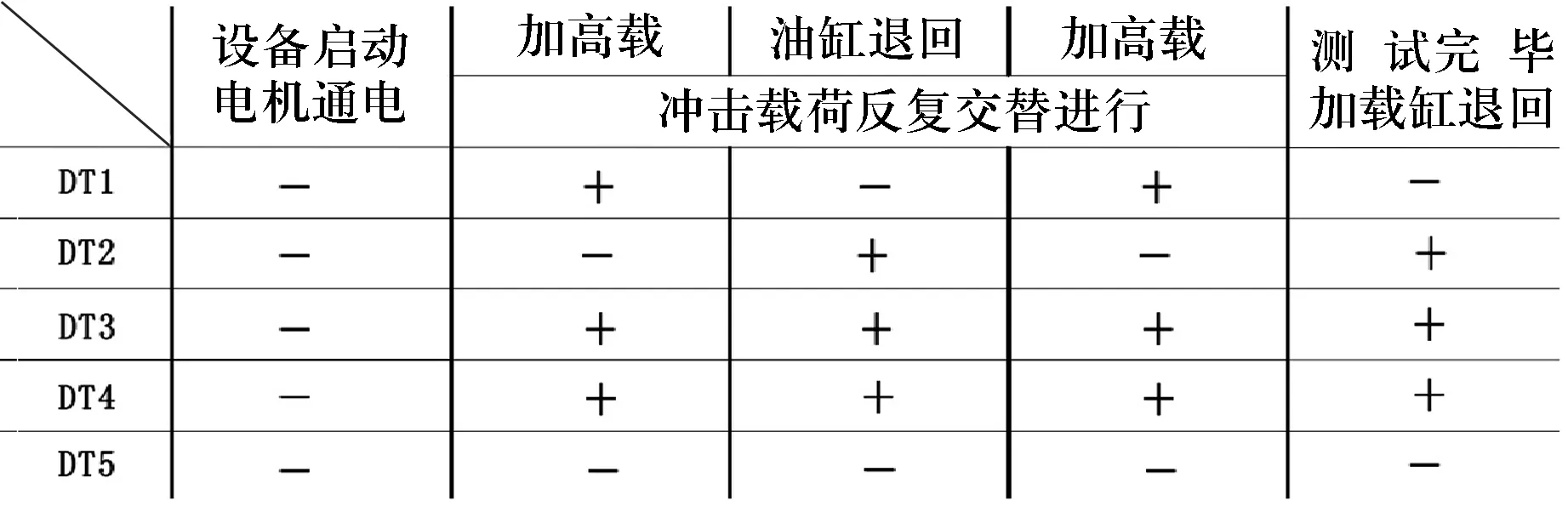

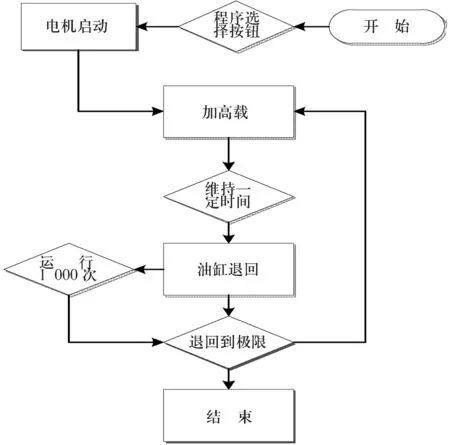

程序2的逻辑流程如图3所示.按下设备启动按钮,选择程序2模式(载荷从0到偏航制动交替冲击加载),设备启动,电机通电,设备按以下顺序运行:

图3程序2逻辑流程图

电机启动后,电磁阀DT1、DT3、DT4通电,其余断电,系统直接从0到偏航制动,加高载,维持2 s,电磁阀DT2、DT3、DT4通电,其余断电,油缸退回,然后又加高载,如此反复运行,直到测试次数达到1 000次,测试完毕,油缸退回.

2.2 停止或报警

按下停止按钮后,系统不会立即停止运行,而是完成当前运行周期剩余步骤后才会停止,加载油缸退回.当被测螺栓在测试过程中发生断裂、系统发生故障或者按下急停按钮时,报警灯开始闪烁,系统立即停止运行.

3 程序设计

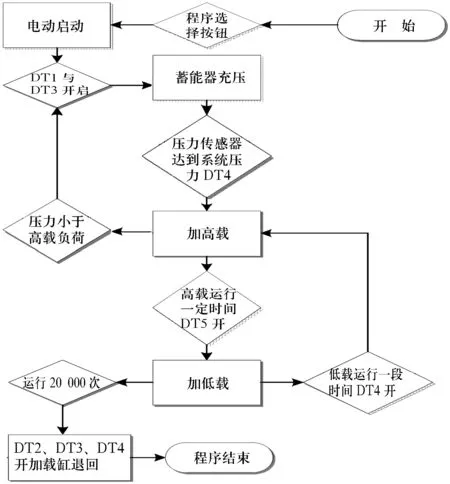

为了实现上述测试功能,本研究编制了如下PLC控制流程图,具体如图4、图5所示.

图4 螺栓加载测试平台的PLC功能流程1

图5螺栓加载测试平台的PLC功能流程2

在整个测试平台系统程序中,分为程序1与程序2两个子程序.程序选择按钮为触控屏对应的功能选择按钮,程序选择按钮对应程序1与程序2的切换.

图4为程序1,对应偏航制动、偏航阻尼制动载荷交替加载程序,系统会在2个子循环系统中不断循环运行,当系统运行达到20 000次后,系统跳出循环,加载缸退回,程序结束.当被测螺栓在测试过程中发生断裂、系统发生故障或者按下急停按钮时,报警灯开始闪烁,系统立即停止运行.

图5为程序2,按下开始,程序只有1个循环,载荷从0到偏航制动交替冲击加载,当系统测试次数达到1 000次后,油缸退回到极限位置,程序结束.同样,当被测螺栓在测试过程中发生断裂、系统发生故障或者按下急停按钮时,报警灯开始闪烁,系统立即停止运行.

4 结 语

本研究阐述了螺栓加载测试平台的系统设计,实现了测试过程中的无人化操作.本测试平台采用了液压系统与PLC自动控制相结合的方式,利用PLC自动控制的优点,比传统的测试模式更为高效.测试过程也证明了本系统运行可靠、安全.

[1]邓高寿,潘宏侠.PLC在工业自动化控制领域中的应用及发展[J].机械管理开发,2006,21(3):99-100,102.

[2]甘能.基于PLC控制技术在工业自动化中的应用研究[J].电子技术与软件工程,2015,4(6):159-160.

[3]李青云.PLC可编程序控制器的应用及发展趋势探析[J].中国科技信息,2010,22(16):117-118.

[4]左洁.浅谈PLC技术与继电器控制系统的区别[J].福建质量管理,2015,36(9):155.

[5]邓文才.PLC网络构建及计算机与PLC的通讯方法[J].装备维修技术,2008,36(3):26-31.

[6]苏德利,刘文顺,孙久艳.普通螺栓连接在复杂受力下的强度分析[J].河南城建学院学报,2011,20(4):16-18.

Abstract:The bolt loading test platform system is used as the research platform.The paper introduces the design idea of a bolt loading test platform system based on PLC platform,and puts forward the bolt loading diagram,alternating loading diagram,shock loading diagram and PLC function flow chart.The working efficiency and security of this system design are higher,and its structure design is simple,which is beneficial to the stability of the whole system.

Keywords:bolt loading test platform;alternate loading;impact loading;PLC automatic control

DesignofBoltLoadingTestPlatformSystemBasedonPLC

WANGXiaoming,JIMin,FANGXueliang

(School of Mechanical Engineering, Chengdu University, Chengdu 610106, China)

TH131.3;TP273

A

1004-5422(2017)03-0293-03

2017-06-30.

成都大学校青年基金(2015XJZ01)资助项目.

汪小名(1991 — ), 男, 硕士研究生, 从事机械与电器控制技术研究.