5TYJ-10A玉米种子脱粒机作业性能试验

2017-09-30赵武云戴飞张锋伟王广万

赵武云,戴飞*,张锋伟,王广万

(1. 甘肃农业大学机电工程学院,甘肃 兰州 730070;2. 酒泉奥凯种子机械有限公司,甘肃 酒泉 735000)

5TYJ-10A玉米种子脱粒机作业性能试验

赵武云1,戴飞1*,张锋伟1,王广万2

(1. 甘肃农业大学机电工程学院,甘肃 兰州 730070;2. 酒泉奥凯种子机械有限公司,甘肃 酒泉 735000)

为进一步探明脱粒装置结构参数对玉米种子果穗脱粒生产作业的影响,依托自行研制的5TYJ-10A玉米种子脱粒机,通过置换分别携有钉齿类、直板齿类、组合螺旋板齿类3类脱粒元件的脱粒装置,分析玉米种子脱粒装置工作性能,建立组合螺旋脱粒板齿几何参数相关数学模型,分析获得组合式螺旋板齿脱粒装置相关脱粒板齿半径、中心脱粒间距及板齿高度的设计参数。试验结果表明,选取出作业性能良好的组合螺旋板齿式脱粒装置,其脱净率为99.16%、含杂率为3.26%、破碎率为0.43%,对应实际生产率为11.6 t/h。采用脱粒板齿试验装置进行不同脱粒板齿螺旋角试验选取,结果表明,当组合螺旋板齿角为6°-12°时更适宜进行玉米种子脱粒作业。研究成果将为玉米种子脱粒生产装备的研发提供参考与借鉴。

玉米种子;变径变间距;脱粒装置;脱粒元件;作业性能

Abstract:In order to prove the structure parameters of threshing device which influence on corn seed ear threshing production, by relying on the type of 5TYJ-10A corn seed thresher, through replacement of 3 different threshing units(spike-tooth and straight tooth and combined spiral bar tooth) to carry out the operating performance contrast test of these threshing device. Geometric parameter mathematical model with combined spiral bar tooth was established,which analyzed to obtain the relevant design parameters of the threshing units tooth radius and the center threshing distance and the threshing units tooth height. The experimental results showed that it must be chose the best operating performance of combined spiral bar tooth, the threshing rate was 99.16%, the impurity rate was 3.26%, the broken rate was 0.43% and the actual productivity was 11.6 t/h. Select test was completed with the threshing units tooth in different spiral angle, the experimental results showed that when the combined spiral tooth angle was selected in 6°-12° which more suitable for corn seed threshing operations. The results would provide reference for corn seed threshing production equipment research and development.

Key words:corn seed; varied-diameter and varied-spacing; threshing device; threshing components; performance

甘肃西部是中国重要的玉米种子育种基地之一,实现其玉米种子果穗机械化脱 粒 生 产 是 必 然 趋 势[1-2]。玉米种子果穗及其籽粒均小于商品玉米,其形状与穗轴的排列具有不规则性,籽粒与玉米芯结合力大,果穗各部位籽粒与玉米芯联接强度差别较多,不易脱粒。同时,玉米种子是有生命的有机体,其物理机械特性相对复杂,对脱粒装置工作质量要求高[3-4],因此,研制作业性能良好的玉米种子脱粒装置已迫在眉睫,对我国制种业的发展具有重要意义。

目前,国内针对玉米种子脱粒机的研究较少,大部分玉米种子的脱粒作业仍旧采用人工手动脱粒或传统玉米脱粒机完成。传统玉米脱粒装置通过安装在脱粒主轴上的钉齿元件对玉米果穗进行搅动和击打来完成脱粒作业,对玉米制种籽粒的损伤大、破碎率高,对玉米种子后续发芽、出苗产生严重影响与制约;同时,果穗在脱粒过程中,穗轴碎芯较多,对后续预清机的风选、筛选系统构成很大压力,导致预清后种子清选含杂率较大[5-6]。因此,脱粒装置是脱粒系统的重要工作部件,其主要结构参数直接影响玉米种子脱粒机的作业效果。

为此,依托自行研制的5TYJ-10A玉米种子脱粒机,通过置换分别携有钉齿类、直板齿类、组合螺旋板齿类3类不同结构参数脱粒元件的脱粒装置,分析该玉米种子脱粒机脱粒装置相关工作特性。同时,建立组合螺旋脱粒板齿几何参数相关数学模型,分析获得组合式螺旋板齿脱粒装置相关脱粒板齿半径、中心脱粒间距及板齿高度的设计参数,旨在进一步提升5TYJ-10A玉米种子脱粒机的作业性能。

1 整机结构与工作原理

1.1 结构组成

设计的5TYJ-10A玉米种子脱粒机主要由脱粒装置、排芯口变刚度压板装置及动力、传动系统等部件组成[7],整机结构如图1所示。整机工作腔可在脱粒装置右端螺旋进料板齿的作用下快速填充,且通过左端排芯口变刚度压板装置压板杆转矩的调节,最终实现对工作腔内玉米果穗挤搓脱粒压力的动态控制。

图1 5TYJ-10A玉米种子脱粒机结构图Fig.1 Structure diagram of the type of 5TYJ-10A corn seed thresher

1.2 作业原理

玉米种子脱粒机作业时,剥去苞叶的玉米种子果穗在人工投放下通过传送带作业匀速由喂料斗进入进料口,在滚筒端部螺旋板齿的旋转带动下输送至作业机脱粒区,且在脱粒装置打击或挤搓脱粒过程中,玉米籽粒通过漏籽板进入出料斗进而排出机外。果穗芯继续向前运动并滞留在排芯口附近,当果穗芯大量堆积在脱粒区内产生一定压力后,顶起脱粒机排芯口变刚度压板装置而排出,完成玉米种子果穗高效脱粒的目的。

1.3 脱粒装置工作性能分析

脱粒装置是玉米脱粒机的关键核心部件之一,其脱粒性能优劣直接影响脱粒机的整机作业性能[8-10]。5TYJ-10A玉米种子脱粒机脱粒装置主体结构为圆柱型,由前端螺旋喂入进料板齿、脱粒轴主体、排芯直板齿三部分组成(图2)。作业时前端喂入进料板齿导板叶片旋转,将传送带输送的种子玉米果穗均匀喂入作业机内部,安装在脱粒装置主体上的脱粒元件抓取物料进行脱粒并向后输送,末端排芯直板齿将脱粒后的果穗轴芯排出作业机外。根据玉米种子脱粒作业机理,将脱粒装置主体划分为喂入段、脱粒段及排芯段3个作业区[11]。

脱粒装置喂入段应具有较强的物料输送能力,能够实现脱粒物料均匀、有序喂入;脱粒段应当保证脱粒损失较小,同时避免因脱粒元件打击、揉搓力过大而造成玉米种子籽粒暗伤与破碎,且有利于脱粒混合物轴向快速输送;排芯段需具有较大的拨动脱粒物料能力,便于脱粒后穗轴的及时排出。因此,脱粒装置作业区脱粒元件结构参数的选取尤为关键。

图2 脱粒装置作业区划分示意图Fig.2 Working district of conical threshing cylinder

2 脱粒装置作业性能试验

2.1 试验设备

脱粒元件是实现玉米种子与果穗轴分离的最关键部件,需要对籽粒果柄连接部位产生冲击或搓擦力,同时不易损伤种皮与胚芽;且设置的脱粒元件对脱粒物料应具有轴向输送功能,以便提高作业机生产效率。脱粒装置作业性能试验依托自行研制的玉米种子脱粒机,在综合考虑传统脱粒元件类型及课题组已有研究的基础上分别选取钉齿、直板齿、组合螺旋板齿3类脱粒元件的脱粒装置(图3)。通过对脱粒机中脱粒装置进行置换,并开展不同类型脱粒装置工作性能对比试验,选取最优结构参数[12]。

图3 带有不同脱粒元件的脱粒装置Fig.3 Structure of threshing cylinder with different threshing component

钉齿类脱粒元件,共15组,钉齿高40 mm,直径11 mm,分别以每组2枚垂直、水平两方向均匀分布在脱粒装置轴上;直板齿类脱粒元件,共8组,板齿高40 mm,厚10 mm,长109 mm,分别以每组2枚垂直、水平两方向在脱粒轴上均匀排列;组合螺旋板齿类脱粒元件,由呈螺旋线分布的螺旋平板齿、螺旋冠状齿组成,其中平板齿与冠状齿的齿宽均为109 mm,齿厚10 mm,二者的齿高螺旋增幅为25%,齿节距增幅为53%,装置右端第1组小径冠状齿与平板齿的高度均为50 mm、齿节距为100 mm[11]。

2.2 试验材料与方法

选取甘肃省玉米种子种植主导品种金穗4号玉米果穗作为试验材料,试验在甘肃白银金穗种业有限公司果穗脱粒车间内进行。玉米果穗平均长度为153 mm,大端平均直径为47.2 mm,小端平均直径为36.8 mm,穗行数为14-16行,偏马齿型,籽粒含水率在17.3%-18.5%之间。

试验时去除苞叶的玉米种子果穗通过传送带作用匀速进入脱粒机喂料斗,通过对传送带变速电机的调节,将脱粒机玉米果穗喂入量控制在2.80 kg/s,脱粒机脱粒装置转速选取为240 r/min,试验重复3次。试验方法参照《农业机械试验条件测定方法的一般规定》(GB/T 5262—2008)和《脱粒机试验方法》(GB/T 5982—2005)的测定指标进行试验[13-14]。

2.3 试验结果与分析

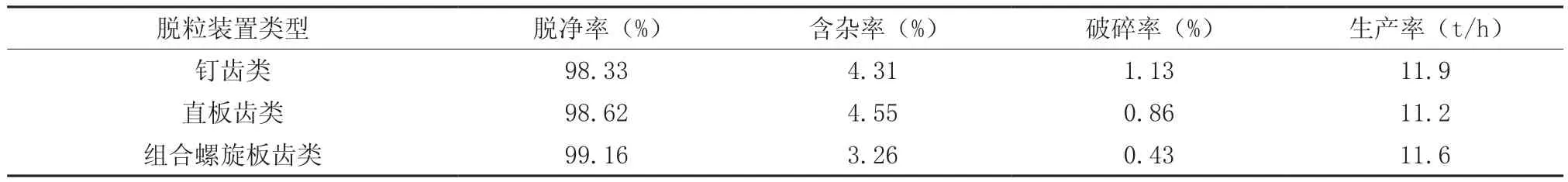

对于玉米种子脱粒机而言,在保障需求生产率的前提下,应尽可能保证种子在脱粒时破碎率降到最小值;在此基础上应尽量减小玉米种子的脱净率及含杂率,为后续预清机的风选、筛选系统减小压力[15-16]。因此,以脱净率、含杂率、籽粒破碎率及生产率为试验评价指标,进行玉米种子脱粒机作业性能试验与分析,试验结果见表1。

表1 三类脱粒装置作业性能试验结果Table 1 Performance test results of the 3 kind of threshing unit

试验过程中发现,对于钉齿类脱粒装置而言,当种子玉米果穗喂入时,具有很强的物料抓取能力,能满足玉米果穗在脱粒区的及时喂入。该类脱粒主要依靠钉齿元件对果穗上籽粒的打击进行脱粒,钉齿脱粒元件体积小与穗轴接触面积少,致使其籽粒破碎率达到1.13%,较其余两类脱粒装置最大;采用该类脱粒元件进行作业时,玉米穗轴能够在打击作业时越过钉齿元件,因此果穗并不能实现有序脱粒,使得其籽粒脱净率分别较后两类脱粒元件降低0.29%和0.83%。

由于直板齿类脱粒元件体积较大,尺寸较宽,玉米果穗在轴向脱输作业时不易越过直板齿脱粒元件,使得种子籽粒有序脱下,能够提高果穗轴的脱净率,可达98.62%。在脱粒过程中,板齿类脱粒元件与玉米籽粒接触面积大且有规律,因此,采用直板齿类元件可减小玉米籽粒破碎,其破碎率为0.86%,较钉齿类脱粒元件破碎率1.13%降低了0.27%,这对于玉米种子脱粒机是至关重要的。同时,当喂入的玉米种子果穗较长时,脱粒物料不能够顺着脱粒装置轴向输送,容易出现穗轴被板齿磕断现象,致使脱粒区内部碎芯增加,籽粒含杂率升高至4.55%。

组合螺旋板齿类脱粒元件是在直板齿类元件的基础上进行改进的。其中,螺旋冠状齿设计成顶部带冠形状,其作用如同人工用竹签子先将玉米果穗上的局部籽粒挤掉,以便后面挤搓顺利。试验表明,组合螺旋板齿类脱粒元件不仅具有直板齿脱粒元件低破碎的良好作业性能,同时能够使玉米果穗在脱粒过程中顺着组合螺旋齿轴向快速输送,基本无穗轴被折断或堵塞的情况发生,减少了碎芯,降低了脱粒籽粒含杂率。

由上述三类脱粒装置作业性能试验生产率可以看出,钉齿类脱粒元件由于体积小对玉米果穗的运动扰动小、物料不宜膨胀,并在后续喂入料的作用下轴向推送速度较其余两类脱粒元件最快,仅从生产率衡量最高,可达11.9 t/h。组合螺旋板齿和直板齿类似均对脱粒物料轴向输送干扰较大,但由于其采用变径变间距螺旋结构而使得脱粒物料输送较直板齿类脱粒元件更为迅速,因此前者装置生产率较后者提高了0.4 t/h。

3 组合螺旋板齿脱粒装置优化设计

三种装置脱粒元件的脱粒作业效果对比分析表明,组合螺旋板齿式脱粒装置采用的变径变间距结构,能够保证在脱粒开始阶段尽量多增加螺旋冠状齿与玉米果穗的脱粒接触,从完整的玉米果穗上剥掉玉米籽粒;脱粒后期阶段尽量多增加螺旋平板齿与玉米果穗的脱粒接触,以保证种子玉米籽粒破碎率的降低。

由于在组合螺旋板齿类脱粒元件中,螺旋平板齿、螺旋冠状齿按照双螺旋线排列,其齿高螺旋增幅与齿节距增幅相一致,使得螺旋平板齿与冠状板齿的螺距、半径、齿高度均相等。因此,以其中的螺旋冠状齿为例对其结构排列参数进行分析计算。

3.1 脱粒装置数学模型建立与简化

螺旋线的排列为变径变间距螺旋板齿脱粒轴上冠状齿的排列。随着转轴从喂入段到排料端的不断变化,冠状板齿的高度(Rn)与两板齿中心点间距(an=Sn/2)不断增大(图4)。

图4 螺旋冠状板齿变径变间距示意图Fig.4 Schematic of the diameter changes and varied-linespacing coronary tooth

建立变径变间距螺旋冠状板齿脱粒轴参数模型时,根据脱粒装置作业情况,提出4个前提条件[15]:1)不考虑种子玉米果穗在螺旋冠状板齿间的压缩情况;2)螺旋冠状板齿间的玉米果穗轴向输送速度等于螺旋冠状板齿自身的轴向推移速度;3)玉米种子果穗个体之间差异不大,且在轴向脱粒输送时均匀置于各冠状板齿之间;4)脱粒装置在螺旋工作时,玉米果穗的填充系数为1。

3.2 脱粒装置关键排列参数确定

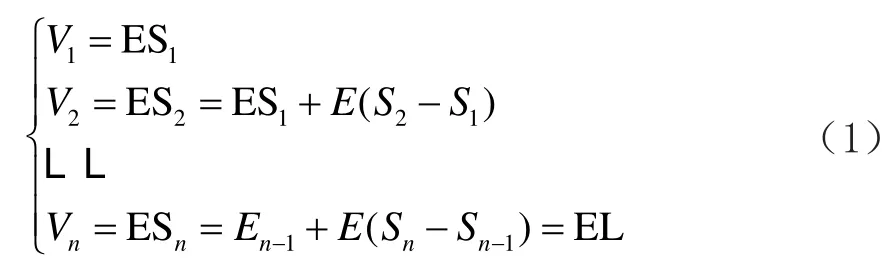

为保证玉米种子果穗在脱粒区内无阻塞和滞留,全面畅通输送,必须使脱粒装置整个脱粒作业段上每个螺距脱粒果穗的体积等于包括本螺距在内的前面各螺距上的玉米果穗体积之和[17],即:

式中:S1,S2,…,Sn分别为第1,2,…,n个螺距的长度(mm);E为脱粒轴单位长度每转输送种子玉米果穗体积(mm3/(r·mm));Vi为第1,2,…,n个螺距的体积(mm3)。由上式推导得:

式中:Q表示生产率(t/h);NS表示脱粒装置的工作转速(r/min);ρ表示物料密度(kg/m3);κd表示物料的填充系数。

脱粒装置第一个螺距的体积不能小于单位长度的脱粒果穗输送量,否则就不能保证种子玉米果穗在脱粒轴螺旋冠状板齿内部全面的输送、玉米籽粒全面的流动。由式(1)归纳可得[18]:

按照设计的组合式螺旋板齿玉米种子脱粒机结构及工作参数可知:生产率Q=10 t/h,螺旋平板齿、冠状板齿所在脱粒区长度L=872 mm,脱粒轴直径d=120 mm,脱粒轴作业转速NS=240 r/min,不同类型板齿个数均为5组。在实际脱粒试验中发现,当玉米果穗轴在脱粒轴不断地揉搓、挤压过程中,脱粒穗芯能够在螺旋板齿之间基本填充饱满,因此可近似选取填充系数κd=1,脱粒物料的密度为ρ=460 kg/m3[19]。

试验选取的金穗四号玉米种子籽粒高度范围在10.22-10.86 mm,为便于后续计算,取11 mm为佳。为保证脱粒物料喂入均匀、有序,冠状板齿最小外径应当与脱粒轴前端螺旋输送板齿外径相一致,取D1=220 mm。假设当玉米果穗在脱粒阶段后期,只剩少数籽粒未脱净时,则玉米果穗直径减小了穗轴对称2颗籽粒高度。为保证脱粒间隙变化范围一定,按照脱粒装置排芯段填充满玉米果穗进行设计,排芯口端部每个螺旋冠状齿的高度均应当增加2颗玉米籽粒的高度,因此,螺旋冠状板齿最大外径应当为一对冠状螺旋板齿最小外径D1与穗轴4颗种子玉米籽粒高度和为264 mm。

按照金穗4号种子玉米果穗穗长L约153 mm,依照图5所示,螺旋板齿始端螺距为2/3L,且为便于计算加工,取始端螺距S1=100 mm。由上述分析可以得出,螺旋脱粒板齿外径从220-264 mm均匀变化,将各参数带入式(2)中,可得:E=1731.3 mm3/(r·mm)。

图5 螺旋板齿始端螺距确定示意图Fig.5 Beginning of screw pitch with spiral plate tooth

设计的脱粒轴整段共分为4个螺距,且始端螺距S1=100 mm,结合邱爱红等[18]的具体分析方法,分别计算可得:各螺旋冠状板齿中心脱粒间距a1=50 mm、a2=69.18 mm、a3=126.71 mm、a4=173.34 mm;各螺旋冠状板齿半径为R1=110 mm、R2=113 mm、R3=118 mm、R4=125.6 mm、R5=132 mm;螺旋冠状板齿高度H1=50 mm、H2=53 mm、H3=58 mm、H4=65.6 mm、H5=72 mm。脱粒装置中螺旋平板齿的排列参数与螺旋冠状齿的设计参数相同,因此与螺旋冠状齿排列相同。

3.3 脱粒装置板齿螺旋角试验选取

影响螺旋板齿类脱粒元件脱粒轴作业效果的一个关键因素是板齿螺旋角,因此,针对板齿螺旋角的设定范围,进行试验选取[8,20-21]。为充分观察脱粒装置不同螺旋角板齿与玉米种子果穗的动态互作关系,采用自制的脱粒板齿试验装置应用CTT1000电子扭转试验机在低转速下进行螺旋角试验选取,其中,扭转试验机转速设置为2-6 r/min,玉米果穗进给速度为30 mm/min。

如图6所示,脱粒板齿试验装置由3°-30°不同角度脱粒板齿、栅格凹板和支撑架组成,脱粒板齿通过螺栓固定在支撑架上,栅格凹板可沿着支撑架长槽方向进行调节,以适应不同尺寸的玉米棒。栅格凹板能与玉米果穗在圆周方向的接触面积可达到3/4,保证了玉米果穗在脱粒过程中的稳定性[11]。

图6 脱粒板齿试验装置Fig.6 Test apparatus of threshing plate tooth

图7 板齿螺旋角选取试验Fig.7 Select test of threshing plate tooth spiral angle

如图7所示,模拟种子玉米果穗脱粒工作状态,将玉米果穗夹持在扭转试验机主轴上,通过更换脱粒板齿杆件,实现板齿脱粒角度变换。其中,脱粒板齿杆件螺旋角范围为3°-30°,每隔3°对应置换一个脱粒板齿元件。结合实际试验结果,对板齿螺旋角进行试验选取。

试验结果表明,当选取的螺旋板齿角较小为3°-6°进行脱粒时,随着脱粒板齿试验装置转轴的旋转,螺旋板齿对玉米籽粒表皮的划伤情况严重,籽粒损伤较大;当选取的螺旋板齿角适中为6°-12°进行脱粒时,作业效果良好,基本无籽粒刮伤与破碎情况产生;当选取的螺旋板齿角较大为12°-30°进行脱粒时,穗轴与板齿接触作用角度变大,板齿对穗轴产生刮擦与挤压情况严重,容易出现碎芯现象。因此,经试验选取后,板齿螺旋角选取为6°-12°时较为适宜。

如图8所示的玉米果穗脱粒过程的扭矩—扭角曲线图,在玉米果穗静止、脱粒板齿试验装置转动时,分别测出螺旋平板齿、螺旋冠状齿脱粒元件各个点上对应的扭矩值。当选取的螺旋板齿角为6°-12°时,脱粒板齿试验装置受到的最大扭矩为44 N·m,最小扭矩趋近2 N·m,呈现出先增大后减小的趋势,有利于果穗芯从变刚度压板装置中顺利排出。

图8 脱粒板齿试验装置扭矩-扭角曲线图Fig.8 Curve chart of torque and torsional angle

4 结论

1)依托自行研制的玉米种子脱粒机,通过置换携有钉齿类、直板齿类、组合螺旋板齿类不同脱粒元件的脱粒装置,开展脱粒装置工作性能对比试验,试验结果表明,组合螺旋板齿类脱粒装置采用变径变间距特殊结构,作业性能良好,样机的脱净率为99.16%、含杂率为3.26%、破碎率为0.43%、生产率可达11.6 t/h,满足玉米种子育种生产需求,较钉齿类、直板齿类脱粒装置更加适宜于玉米种子果穗的脱粒作业。

2)通过建立组合螺旋脱粒板齿几何参数相关数学模型,分析获得了组合螺旋板齿脱粒装置相关螺旋平板齿与螺旋冠状板齿半径、中心脱粒间距及板齿高度设计参数,为后续相关玉米种子果穗脱粒机的研制提供参考依据。

3)为充分观察脱粒装置不同螺旋板齿角与玉米种子果穗的动态互作关系,采用自制的脱粒板齿试验装置结合电子扭转试验机进行了螺旋角试验选取。试验结果表明,当选取的螺旋板齿角为6°-12°时,脱粒板齿所受扭矩呈现出先增大后减小的趋势,基本无籽粒刮伤与破碎,便于穗芯从变刚度压板装置中排出,适宜进行玉米种子脱粒作业。

[1]戴飞, 张锋伟, 韩正晟, 等. 自动跟踪式小型太阳能集热玉米果穗干燥装置设计[J]. 农业工程学报, 2012, 28(5):189-193.Dai F, Zhang F W, Han Z S, et al. Design of small autotracking solar collector drier for maize ears[J].Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(5): 189-193.

[2]樊廷录, 王淑英, 王建华, 等. 河西制种基地玉米杂交种种子成熟期与种子活力的关系[J]. 中国农业科学, 2014,47(15): 2960-2970.Fan T L, Wang S Y, Wang J H, et al. Relationship of days after pollination and vigor traits on maize seed maturity in Hexi seed production area in China[J].Scientia Agricultura Sinica, 2014, 47(15): 2960-2970.

[3]李 心 平, 马 磊. 玉 米 果 穗 动 力 接触的有限元分析[J]. 系统仿真学报, 2017, 29(1): 67-75.Li X P, Ma L. Analysis of finite element method on dynamic contact of corn ear[J]. Journal of System Simulation, 2017, 29(1): 67-75.

[4]蔡超杰, 陈志, 韩增德, 等. 种子玉米生物力学特性与脱粒性能的关系研究[J]. 农机化研究, 2017, 39(4): 192-196.Cai C J, Chen Z, Han Z D, et al. Study on relationship of biomechanical characteristics of corn seed and threshing performance[J]. Journal of Agricultural Mechanization Research, 2017, 39(4):192-196.

[5]何晓鹏, 刘春和, 师建芳, 等. 挤搓式玉米脱粒机的研制[J]. 农业工程学报, 2003, 19(2): 105-108.He X P, Liu C H, Shi J F, et al. Research and design on corn sheller by extruding and rubbing method[J].Transactions of the Chinese Society of Agricultural Engineering, 2003, 19(2): 105-108.

[6]李心平, 马义东, 金鑫, 等. 玉米种子仿生脱粒机设计与试验[J]. 农业机械学报, 2015, 46(7): 97-101.Li X P, Ma Y D, Jin X, et al. Design and test of corn seed bionic thresher[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 97-101.

[7]赵武云, 郭康权. 变径变间距螺旋板齿式玉米脱粒机设计与试验[J]. 干旱地区农业研究, 2013, 31(1): 226-230.Zhao W Y, Guo K Q. Design and experiment of cornthresher with varied-diameter and varied-spacing spiral plate tooth[J]. Agricultural Research in the Arid Areas, 2013, 31(1): 226-230.

[8]张洪军, 王凤娟, 姬晓东. 螺旋钉齿式滚筒转速对玉米脱粒效果的影响分析[J]. 机械设计与制造, 2016(3): 58-60.Zhang H J, Wang F J, Ji X D. Screw nail tooth roller speed of corn threshing effect analysis[J]. Machinery Design and Manufacture, 2016(3): 58-60.

[9]李耀明, 李洪昌, 徐立章, 等. 短纹杆-板齿式轴流脱粒分离装置性能试验[J]. 农业机械学报, 2009, 40(7): 88-92.Li Y M, Li H C, Xu L Z, et al. Performance test of short-rasp-bar of axial flow threshing and separating unit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(7): 88-92.

[10]曾雄梅, 张燕, 马延. 螺旋挤搓式自动玉米脱粒机的设计[J]. 食品与机械, 2015, 31(4): 100-102, 129.Zeng X M, Zhang Y, Ma Y. Design of automatic spiral corn shellre by extruding and rubbing method[J]. Food and Machinery, 2015, 31(4): 100-102, 129.

[11]赵武云. 组合式螺旋板齿种子玉米脱粒装置研究[D].杨凌: 西北农林科技大学,2012.Zhao W Y. Research on combined type of spiral bar tooth threshing mechanism for seed corn[D]. Yangling:Northwest A&F University, 2012.

[12]康栋, 吴崇友, 梁苏宁, 等. 谷子联合收获机脱粒装置设计与试验[J]. 中国农业大学学报, 2017, 22(2): 135-143.Kang D, Wu C Y, Liang S N, et al. Design and test of the threshing device of millet combine harvester[J].Journal of China Agricultural University, 2017,22(2): 135-143.

[13]李兴凯, 韩正晟, 戴飞, 等. 基于EDEM 的小区育种小麦脱粒装置作业参数仿真研究[J]. 干旱地区农业研究,2016, 34(4): 292-298.Li X K, Han Z S, Dai F, et al. Simulation research on working parameters of threshing device on plot-bred wheat based on EDEM[J]. Agricultural Research in the Arid Areas, 2016, 34(4): 292-298.

[14]戴飞, 韩正晟, 赵武云, 等. 纵轴流双滚筒小区育种脱粒分离装置设计与试验[J]. 农业现代化研究, 2016,37(5): 1015-1020.Dai F, Han Z S, Zhao W Y, et al. Design and experiment on threshing and separating unit of plot breeding wheat with double longitudinal axial cylinder[J]. Research of Agricultural Modernization,2016, 37(5): 1015-1020.

[15]崔中凯, 邸志峰, 周进, 等. 5TYS280玉米脱粒清选试验台的设计研究[J]. 农机化研究, 2017, 39(5): 113-117.Cui Z K, Di Z F, Zhou J, et al. Design and research on 5TYS280 corn threshing and cleaning test bench[J].Journal of Agricultural Mechanization Research, 2017,39(5): 113-117.

[16]彭煜星, 李旭, 刘大为, 等. 单纵轴流脱粒滚筒的设计与性能试验[J]. 湖南农业大学学报(自然科学版),2016, 42(5): 554-560.Peng Y X, Li X, Liu D W, et al. Design and performance experiment of a threshing cylinder with longitudinal single axial flow[J]. Journal of Hunan Agricultural University (Natural Sciences), 2016,42(5): 554-560.

[17]蒙贺伟, 高振江, 坎杂, 等. 等径变螺距奶牛精确饲喂给料装置设计与试验[J]. 农业工程学报, 2011, 27(3):103-107.Meng H W, Gao Z J, Kan Z, et al. Design and experiment on dairy cow precision-feeding device based on equal-diameter and variable-pitch[J].Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(3): 103-107.

[18]邱爱红, 龚曙光, 谢桂兰, 等. 变径变螺距螺旋轴参数化模型及性能仿真[J]. 机械工程学报, 2008, 44(5):131-136.Qiu A H, Gong S G, Xie G L, et al. Parametric model and performance simulation on the screw conveyor of variable diameters and variable pitches[J]. Chinese

Performance test of the type of 5TYJ-10A corn seed thresher

ZHAO Wu-yun1, DAI Fei1, ZHANG Feng-wei1, WANG Guang-wan2

(1. College of Mechanical and Electrical Engineering, Gansu Agricultural University, Lanzhou, Gansu 730070, China;2. Jiuquan OK Seed Machinery Co. Ltd, Jiuquan, Gansu 735000, China)

S226.1

A

1000-0275(2017)05-0907-07

国家自然科学基金项目(51565001)。

赵武云(1966-),男,甘肃兰州人,教授,博导,主要从事旱区农业工程技术与装备研究,E-mail: zhaowy@gsau.edu.cn;

戴飞(1987-),男,甘肃榆中人,讲师,主要从事北方旱区作物生产装备工程,Email: daifei@gsau.edu.cn。

2017-04-26,接受日期:2017-07-12

Foundation item:National Natural Science Foundation of China (51565001).

Corresponding author:DAI Fei, E-mail: daifei@gsau.edu.cn.

Received26 April, 2017;Accepted12 July, 2017

10.13872/j.1000-0275.2017.0093

赵武云, 戴飞, 张锋伟, 王广万. 5TYJ-10A玉米种子脱粒机作业性能试验[J]. 农业现代化研究, 2017, 38(5): 907-913.

Zhao W Y, Dai F, Zhang F W, Wang G W. Performance test of the type of 5TYJ-10A corn seed thresher[J].