Akima刀位轨迹的递推式拟合算法研究*

2017-09-27吴继春周会成杨世平李明富刘金刚

周 鹏,吴继春,周会成,杨世平,李明富,刘金刚

(1.湘潭大学 复杂轨迹加工工艺及装备教育部工程中心,湖南 湘潭 411105;2.华中科技大学 国家数控系统工程技术研究中心, 武汉 430074)

Akima刀位轨迹的递推式拟合算法研究*

周 鹏1,吴继春1,周会成2,杨世平1,李明富1,刘金刚1

(1.湘潭大学 复杂轨迹加工工艺及装备教育部工程中心,湖南 湘潭 411105;2.华中科技大学 国家数控系统工程技术研究中心, 武汉 430074)

在数控加工中,通常用小线段表达刀位轨迹,会导致刀位点庞大且轨迹不平滑。基于Akima曲线具有光顺连接且端点连接处保证G1以上连续,将刀位点拟合成Akima样条曲线,提出了Akima刀位轨迹的递推式拟合算法。该算法可概述为:在刀位点数大于三个的前提下拟合首段Akima样条曲线,保留并延用段末刀位点的切线矢量以保证拟合曲线的凸凹性,然后以该段段末点为下一段的起点,在相邻刀位点间利用弧长参数化计算下一个刀位点的切线矢量,进而生成一段Akima样条。同样延用该段段末刀位点的切线矢量并作为下一段的起点,在相邻刀位点间以递推式拟合生成Akima样条曲线,以此循环至终点。利用UG软件生成了内含388个刀位点的文字模型,通过Matlab编程和仿真实验,以拟合曲线总弧长为评价参数,验证了算法的有效性。

小线段;Akima算法;弧长参数;递推式拟合

0 引言

在数控加工领域,尤其在多轴加工中,自由曲线面已经成为了理论研究和实践验证的热点,在航空、航天、汽车及模具等工业中得到了越来越广泛地应用。自由曲面的加工,其重点亦即难点在于刀位轨迹的生成及优化。多年来,国内外学者对此进行了广泛而深入的研究。王知行等[1]提出了自适应等参数曲线的刀位轨迹生成算法,克服了用等参数线法生成刀具轨迹可能产生的刀具轨迹冗余的缺点。郭朝勇等[2]提出了一种自由曲面数控加工轨迹曲线计算方法,但通过型值点的距离与权指数不能对加工曲面形状及拟合精度有明显效果。黄常标等[3]针对离散三角网格模型提出了一种采用通用环形刀具进行三坐标加工的等高线刀位轨迹生成算法,实例程序证明了该算法的稳定性和有效性。Sang等[4]针对缺陷表面的曲面模型提出了一种3轴刀位轨迹生成算法,利用刀位点与刀触点的相互关系以分片刀位点替换完整刀位面,有效地减少了刀位点数量。程耀楠等[5]对整体叶盘等复杂曲面零件的数控加工刀位轨迹中的关键技术进行了分析。赵延国等[6]针对五轴加工中的非线性误差提出一种减少机床非线性误差的轨迹优化算法,但通过插入刀位点来减少误差,会加大刀位NC文件,影响加工时长。Kumazawa等[7]提出了一种三轴曲面加工的球端铣刀路径生成方法,根据优选的进给方向,使得加工生成了更为简短的刀位轨迹。李浩等[8]提出了一种基于三次多项式曲线的轨迹平滑压缩算法,利用的相邻小线段之间的转角大小和段长实现刀轨的平滑压缩,但无法较大地缩小线性误差。而数控加工中刀位轨迹生成的线性误差,是因为利用了样条曲线进行插补加工,数控加工中使用样条插补克服了传统的直线和圆弧插补在加工编程程序段和进给率加工光顺性的不足。进行刀位轨迹拟合的十分常用的算法比如NURBS曲线,因其表达式的计算复杂且拟合曲线只能保持C0连续,不利于数控加工尤其是高速高精加工中(加)速度的顺利过渡[9-11]。针对自由曲面的刀位轨迹特点及其产生的线性误差,本文提出基于Akima样条曲线的刀位轨迹递推式拟合算法,利用弧长参数自由确定刀位点的切矢,对曲线的线性误差进行局部修整分析,在Matlab实验中验证算法的有效性。

1 Akima算法的基本原理

Akima算法是一种在已知数据点间进行曲线拟合的三次多项式算法[12]。在每两个数据点间建立一条三次拟合曲线,整条曲线保证一阶导数连续,该算法也被称为五点拟合算法。区别于其他常用的多项式插值算法、三次样条算法,它的计算更为简便,生成曲线也更平滑自然,且Akima样条自身具有的“改变一个数据点仅会影响其周围六个数据点的曲线形态[13]”的特点。

已知n个数据点(xi,yi)(i=0,1,2,n-1),在子区间[ui,ui+1]即在任意两相邻数据点(xi,yi)和(xi+1,yi+1)间唯一确定一个三次多项式:

y(x)=A+B·(x-ui)+C·(x-ui)2+D·(x-ui)3,

x∈[ui-1,ui]

(1)

其中,

(2)

为了计算多项式的系数向量A,B,C和D,在Akima算法中,利用切线矢量d(ui)近似替换其一阶导数R′(ui)即(xi,yi)处的切线斜率,其表达式如下:

(3)

其中,相邻两数据点间线段的斜率向量mk:

(4)

方程式(4)是建立在数据点(节点)参数的斜率向量表达式,不仅与数据点的坐标值有关,还与方程(2)有着一定的制约关系。因计算需要,在整条曲线的首末数据点前后分别定义两个辅助斜率向量,计算如下:

(5)

在子区间[uk,uk+1],Akima曲线的系数向量A,B,C和D可以求得,其计算表达式为:

(6)

从方程(3)可以看出,为了求解方程(6),需要计算两个切线向量,而切线向量需要五个斜率向量,起点和终点的斜率向量通过辅助斜率向量方程(5)求解。

这种Akima算法是由整体变量的节点参数ui进行控制,尽管在数据计算量相比其他算法有所减少,但对数据点尤其在数控加工中的分布不均的刀位点的全局拟合,也会加大实时数据计算量,扩充数控加工程序的缓冲区间以及增加实时运行时间,然而下面将提出的“弧长参数化”的Akima拟合算法能有效解决这些问题。

2 基于弧长参数化的Akima递推式拟合算法

2.1 刀位点弧长参数化的递推式拟合

文献[12]考虑到区别于一般三次多项式的Akima曲线的带有节点参数ui的特殊表现形式,方程(1)中的节点参数ui是全局参数变量,即对于整体上的每个刀位点都会对应存在取值范围为[0,1]的节点参数ui,反之,若对局部刀位点进行修整,相应的节点参数也会作出改变,进而会影响其后的Akima曲线形态。因此,本节中提出的Akima算法可以称为一种全局控制算法。

针对刀位点的局部修整问题,全局的Akima算法的节点参数ui计算受刀位点的约束,根据刀位点的累计弦长计算每个刀位点的参数值,这种节点参数计算方法,不能实现刀位点增加而使节点值递推计算。这里提出刀位点“弧长参数化”,直观地讲就是相邻刀位点之间的直线距离,以刀位点的弦长近似弧长,实现刀位点的弧长参数化用如下方程组替换方程(4) :

(7)

方程(7)与方程(4)对比有个明显的特点,那就是式中的弧长参数lk在确定刀位点坐标后是不变的,从而斜率向量(包括辅助斜率向量)mk也不会变化,在拟合中,前一段的末点已计算的切点向量保留为下一段起点切线向量,以保证拟合曲线的G1连续性,下一段末点切线向量,根据弧长参数化,以递推方式计算。

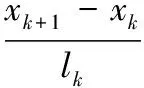

如图1所示,点Pi,Pi+1,Pi+2,Pi+3,Pi+4,Pi+5,Pi+6表示的是部分刀位点,li,li+1,li+2,li+3,li+4,li+5分别是相邻刀位点之间的距离,近似为相邻刀位点的“弧长”,图中粗箭头表示递推式拟合方向,细箭头表示相应刀位点的切线矢量方向,di+j,k(j=0,1,2,…;k=1,2)分别表示对应刀位点的切线矢量大小,其中的下标k指相应“弧长”li的首末刀位点。

图1 刀位点弧长参数化递推式拟合示意图

按图中粗箭头的方向,在已知“弧长”li的段首刀位点Pi的切矢信息的前提下,当拟合过程进行到其段末刀位点Pi+1时,利用“弧长参数化”,依次通过式(7)、式(5)和式(3)求解切线矢量di,2,并保留其切线矢量,作为下一段“弧长”li+1的段首刀位点Pi+1的切线矢量di+1,1,使得di+1,1=di,2(如图所示),在相邻刀位点之间依次利用弧长参数进行Akima曲线的递推式拟合,以此循环直至结束。以“弧长参数化”进行Akima曲线递推式拟合,在实际加工中可以做到“边加工边调试”的同步进行,比起全局拟合后再回过头来修整NC程序更节省加工时间,尤其在复杂轮廓曲线面的加工零件体现得比较明显。

2.2 刀位点的递推式拟合流程

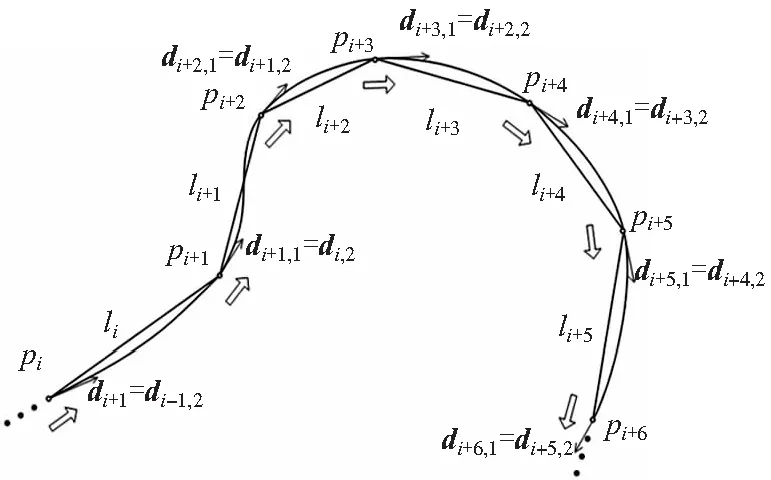

利用UG10.0软件, 以烟灰缸模型为加工实例,如图2所示,在选择好刀具、余量、加工方法等加工参数后,生成的刀位点云图(如图3所示)。

图2 烟灰缸三维模型图

图3 烟灰缸刀位点云图

针对刀位点特点以及拟合Akima样条曲线的优点,提出了基于弧长参数的Akima刀位轨迹递推式拟合方法。算法流程按以下步骤进行:

(1) 提取刀位NC文件的前3个刀位点拟合第一段Akima曲线,并保留该段最末刀位点的切线矢量,以保证曲线一致的凹凸性。

(2) 延用上一段段末的切矢信息作为下一段段首刀位点的切线矢量,利用弧长参数化,依次通过式(7)、式(5)和式(3)求解该刀位点的切线矢量(如图1中的di+j,k),同样也保留该刀位点的切矢信息。

(3) 当拟合进行到某段曲线存在较大的线性误差即弦误差时,对该刀位点进行适度修整,然后回到步骤(2)。若无较大弦误差,继续利用弧长参数化进行拟合,在相邻刀位点间以“边修整边拟合”的递推式拟合直至终点。

3 实例分析

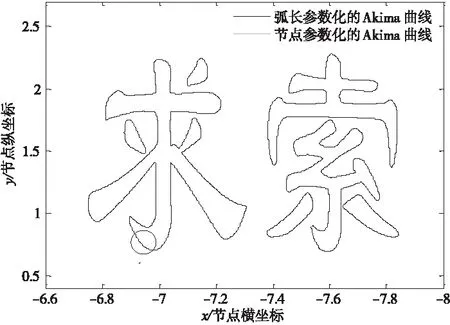

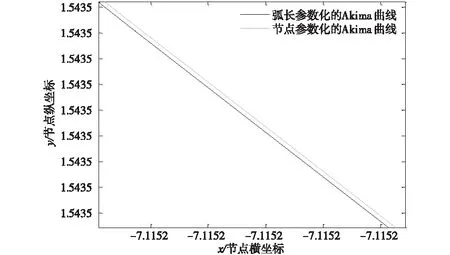

利用三维建模软件建立模型,通过后置处理生成刀位点,将刀位点通过本文提出方法拟合成Akima曲线,与文献[12]中提出的节点参数化的Akima曲线进行对比,通过分别计算其总弧长来验证算法有效性。利用UG建立“求索”的文字模型,生成388个刀位点NC文件。如图4所示,表示利用弧长参数化递推式拟合生成Akima曲线。

(a)Akima曲线

(b)局部放大图图4 弧长参数化与节点参数化的Akima曲线对比图

图4中的曲线分别表示弧长参数化与节点参数化拟合方法计算的Akima曲线。从图4a中可以看出,通过弧长参数化的递推式拟合,生成的Akima曲线与节点参数化方法生成Akima曲线十分逼近、用红色曲线重叠蓝色曲线,呈现是红色也说明了重叠度好,图4b为局部放大图,经过充分放大后两条曲线有误差。经计算确定,弧长参数化的Akima曲线的总弧长为17.4481mm,而节点参数化的Akima曲线的总弧长为17.4220mm。“求索”文字轮廓拟合对比,表明提出的弧长参数化拟合方法不仅具有节点参数化的Akima拟合方法效果,保证曲线的凸凹性,且能实现边拟合表插补,拟合的曲线具有弧长信息,为后续控制刀位轨迹、提高计算效率带来便利。

4 结论

将刀位点拟合成Akima样条曲线,本文提出了Akima刀位轨迹递推式拟合算法研究,利用弧长参数化,对刀位点的切矢适当进行局部修整以更加逼近小线段,实现递推式拟合过程,即实现输入刀位点—对其进行弧长参数化—分段拟合的Akima曲线递推式拟合模式,且上一段终点刀位点切线向量等几何信息也是下一段起点的几何信息,不需要重复计算从而提高计算效率。利用UG生成的文字模型,验证了提出方法的有效性。

[1] 王知行,王哲. 一种新的数控加工刀具轨迹生成算法的研究[J].机械设计,2000,17(11):20-22.

[2] 郭朝勇,黄海英. 自由曲面数控加工刀具轨迹曲线的一种生成算法[J].现代制造工程,2015(1):39-40.

[3] 黄常标,江开勇. 三角网格模型等高线刀具轨迹生成研究[J].机床与液压,2009,37(12):1-4.

[4] CP Sang,M Chang.Tool path generation for a surface model with defects[J].Computers in Industry,2010,61(1):75-82.

[5] 程耀楠,安硕,张悦,等. 航空发动机复杂曲面零件数控加工刀具轨迹规划研究分析[J]. 哈尔滨理工大学学报,2013,18(5):30-36.

[6] 赵延国,赵吉宾,邹强,等. 参数曲面五轴加工轨迹优化方法[J]. 组合机床与自动化加工技术,2014(12):1-4.

[7] GH Kumazawa,HY Feng,MJB Fard. Preferred feed direction field: A new tool path generation method for efficient sculptured surface machining[J].Computer-Aided Design, 2015(67):1-12.

[8] 李浩,黄艳,马岩蔚. 基于三次多项式曲线的轨迹平滑压缩算法[J].组合机床与自动化加工技术,2016(6):12-15.

[9] 王乾廷,桂贵生,刘全坤.三次NURBS曲线轮廓数控加工刀位数据计算[J].组合机床与自动化加工技术,2003(6):19-21.

[10] 刘岩,陈建良,童水光,等.采用三次NURBS曲面构造鞋楦模型及刻楦仿真[J].浙江大学学报(工学版),2003,42(5):875-879.

[11] 陈思,高雪霞,丁国富,等.NURBS曲线插值参数化及其在数控加工中的应用[J].机械设计与制造,2011(3):52-54.

[12] Wang Y S,Yang D S,Liu Y Z. A real-time look-ahead interpolation algorithm based on Akima curve fitting[J]. International Journal of Machine Tools & Manufacture, 2014,85(5):122-130.

[13] Hiroshi Akima.A new method of interpolation and smooth curve fitting based on local procedures[J]. Journal of the Association for Computing Machinery,1970,17(4):589-602.

(编辑李秀敏)

StudyontheAkimaAlgorithmofRecursionCurve-FittingwithTool-Path

ZHOU Peng1,WU Ji-chun1,ZHOU Hui-cheng2,YANG Shi-ping1,LI Ming-fu1,LIU Jin-gang1

(1.The Engineering Center of Ministry of Education of Complex Trajectory Processing Technology and Equipment, Xiangtan University,Xiangtan Hunan 411105,China;2.The Research Center of Engineering Technology of National Numerical Control System, Huazhong University of Science and Technology, Wuhan 430074,China)

In NC machining, tool-path was usually expressed by short-line segment, which could result in the magnititude of the cutter location(CL)points whose trajectory was unsmooth. The CL points were fitted into Akima spline curve with its advantages of smooth junction and the node points for over G1-continuity,thus the Akima algorithm for tool-path with recursion curve-fitting is proposed. The algorithm can be summarized: the first Akima spline curve, in the condition of outnumbering three CL points, is fitting and the tangent vector of the end CL point of the segment is preserved and followed to ensure the concavity and the convexity of the fitting curve, then the end point is regarded as the start one of the next segment, and the tangent vector of the next CL point will be calculated by the the arc-length parameterization between the adjoining point, then the Akima spline can be produced. The tangent vector of the end one of the very segment, in the same way, will continue to be used as the start point of the next one, so the Akima spline curve will be generated via the recursion curve-fitting between the adjacent CL point, as the circle to the end. The model of the characteristic sole(consists of 388 CL points) is generated by ultilizing UG software. Meanwhile, the number of the final fitting segments and the arc-length of the fitting curve, through Matlab programming and simulation experiment, are used as the evaluating parameters to validate the effectiveness of the algorithm.

short-line segment; Akima algorithm; arc-length parameterization; recursion curve-fitting

TH166;TG506

:A

1001-2265(2017)09-0027-04

10.13462/j.cnki.mmtamt.2017.09.008

2016-11-01;

:2016-12-12

国家自然科学基金项目资助(51575210,51575466,51475402);省自然联合基金(2017JJ4053);省教育厅创新平台(17K091)

周鹏(1991—),男,湖南邵阳人,湘潭大学硕士研究生,研究方向为样条拟合、三维造型,(E-mail)peyton47@163.com。