基于汽车起重机变幅系统平衡阀的动态性能分析及试验

2017-09-06张振伟马忠孝

张振伟,马忠孝

(1.酒泉职业技术学院 甘肃省太阳能发电系统工程重点实验室,甘肃 酒泉 735000;2.酒泉新能源研究院,甘肃 酒泉 735000;3.中联重科股份有限公司,湖南 长沙 410000)

基于汽车起重机变幅系统平衡阀的动态性能分析及试验

张振伟1,2,马忠孝3

(1.酒泉职业技术学院 甘肃省太阳能发电系统工程重点实验室,甘肃 酒泉 735000;2.酒泉新能源研究院,甘肃 酒泉 735000;3.中联重科股份有限公司,湖南 长沙 410000)

针对汽车起重机克服反向负载时,升降油缸易出现爬行、低频抖动等现象,研究了一种汽车起重机变幅系统的平衡阀结构,建立了平衡阀的数学模型,通过AMEsim软件进行了仿真分析,分析了平衡阀控制特性、负载-流量特性、控制腔压力阶跃上升/下降响应和抑制负载波动响应。做了平衡阀台架试验,试验数据与仿真数据相比得到,数值误差较小,平衡阀开闭特性、过补偿能力和微动特性较好,平衡阀抗干扰能力、对负载波动抑制能力有待进一步改善。

变幅系统;台架试验;微动特性;负载波动

平衡阀是工程机械液压系统中的重要元件之一,主要用于克服反向负载,其性能的好坏直接影响汽车起重机变幅系统的平稳性、可靠性和系统效率。传统的平衡阀反向负载工作时,升降油缸易出现“爬行”、“低频抖动”现象,且平衡阀易产生气穴、旋涡、噪声等现象。因此分析平衡阀的结构及其参数对平衡回路的影响,对平衡阀及平衡回路的优化设计具有重要意义。本文研究的是一种用于汽车起重机变幅系统的先导随动式平衡阀,此平衡阀控制腔没有与变幅油缸有杆腔连接,而是将先导阀手柄输出的压力油直接与控制腔连接,从而控制平衡阀的动作,大大提高了系统的平稳性,同时由于该平衡阀具有过补偿功能,可防止汽车起重机变幅下降时由于其负载压力逐渐增大而导致臂架下放速度越来越快的现象。

1 新型平衡阀的结构及工作原理

本文研究的是一种改进后的新型平衡阀,该平衡阀主要包括先导端盖和主阀两部分。先导端盖主要包含过滤器、阻尼和手动减压阀等,主阀由主阀芯、先导阀芯、控制活塞、二次溢流阀、控制弹簧和复位弹簧等主要部分组成,其中阀套固定,主阀芯和先导阀芯组成两级嵌套结构,如图1所示,其中先导端盖中的手动减压阀用来限制主阀控制活塞端部压力油的最高压力,二次溢流阀主要起限制平衡阀B腔最高压力的作用。该新型平衡阀有三个工作状态,分别是保持状态、举升状态和下放状态,由于该平衡阀的先导阀芯后部有个过补偿阻尼,故具有过补偿功能,即当B口负载压力逐渐增大到一定值时,通过平衡阀的流量开始逐渐减少,该功能适用于汽车起重机变幅系统,提高了其下放性能。

图1 新型平衡阀的结构图

2 新型平衡阀模型的建立

2.1 新型平衡阀数学模型的建立

阀开启时,平衡阀阀芯力平衡方程为:

式中:Pp——先导控制压力;

pc——负载压力;

m——阀芯质量;

x——阀芯位移,阀芯开启方向为正;

B——阀芯运动黏性阻尼系数;

k——控制弹簧刚度;

x0——控制弹簧预压缩量;

kex——阀口稳态液动力刚度。

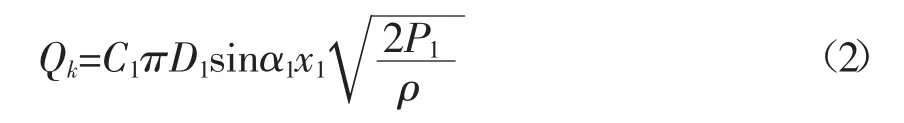

平衡阀出口压力为零,阀口流量为

式中:C1——阀口流量系数;

D1——阀孔径;

x1——阀开口量;

α1——平衡阀芯锥度;

ρ——油液密度;

P1——进口压力。

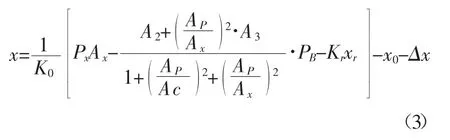

分析平衡阀负载-流量特性时,需对控制活塞和先导阀芯进行受力分析,并对先导液桥的压力流量进行分析,如图2所示,得到先导阀芯位移的表达式如下:

图2 控制活塞和先导阀芯进行受力分析

随着流量增大,阀芯不断开大,但当主阀芯运动到与阀座接触达到最大开度时,其阀口大小不再变化,通流面积开始变为定值主阀芯流量为:

平衡阀工作时,由三角槽节流口Rp、过补偿阻尼Rc和楔形节流口Rw等构成先导液桥。随着主阀芯相对先导阀芯向右的位移量增大,先导节流口Rp将逐渐减小,而楔形节流口Rw却逐渐增大。

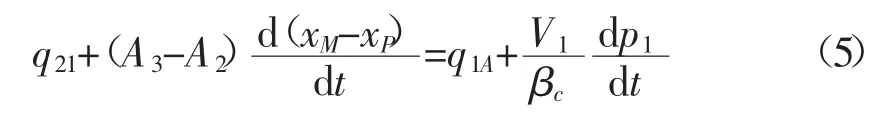

若不考虑各个配合面的泄漏量,对于容腔V1有连续性方程:

对于容腔 有连续性方程:

分析以上两式可知,主阀芯相对先导阀芯向右运动时,先导液桥中的三角槽节流口Rp将承受由主阀芯速度所产生的流量;同时三角槽节流口Rp和过补偿阻尼Rc也将承受由主阀芯速度所产生的流量,这使得主阀芯所受的阻尼作用得到了很大的增强,提高了其跟随先导阀芯运动的平稳性。

2.2 平衡阀仿真模型的建立

新型平衡阀采用AMESim软件仿真,采用其中的信号库、液压元件库、液压库、机械库对该平衡阀AMESim建模,如图3所示。阀口过流面积、阀芯尺寸、阀芯、阀套、控制活塞以及容腔和弹簧刚度等参数导入相应的仿真模块中,同时模型中还考虑了控制活塞和先导阀芯的接触间隙和刚度以及油液的压缩性、管路效应和间隙泄露和摩擦等因素。

新型平衡阀的仿真模型中阀口过流面积和阀芯尺寸为该模型的关键参数,包括先导阀过流面积、主阀口过流面积和楔形槽过流面积,阀芯、阀套、控制活塞以及容腔和弹簧刚度等参数导入相应的仿真模块中。

首先建立先导阀口油液体的三维模型,然后利用截面法求其阀口过流面积,即在某一开口下分别以三角槽的底边、圆柱体母线及其对角线为法线作截面,然后取三者中最小值为该开口下的过流面积。

图3 仿真原理图

图4 先导阀口开度-过流面积曲线

先导阀口的开度-过流面积曲线如图4所示,当开口为0~2mm时,其过流面积缓慢增加;当开口为2mm~2.8mm时,其过流面积迅速增加;当开口大于2.8mm时,过流面积保持不变。

其次建立主阀口油液体的三维模型,然后利用截面法求其阀口过流面积,即在某一开口下分别以主阀口底边切线和圆柱体母线为法线作截面,然后取两者中最小值为该开口下的过流面积,主阀口的开度-过流面积曲线如图5所示,其过流面积增长速度随着开口逐渐缓慢增大。

图5 主阀口开度-过流面积曲线

最后建立楔形槽油液体的三维模型,然后利用截面法求其阀口过流面积,即在某一开口下分别以楔形槽的底边、圆柱体母线及其对角线为法线作截面,然后取三者中最小值为该开口下的过流面积,楔形槽的开度-过流面积曲线如图6所示,当开口为0~7.5mm时,其过流面积线性缓慢增大;当开口大于7.5mm时,其过流面积迅速增大并最终保持定值。

3 平衡阀仿真仿真结果分析

3.1 平衡阀控制特性曲线

在以上平衡阀仿真模型的基础上进行仿真计算,其控制特性PX-Q曲线如图7所示。

图6 楔形槽的开度-过流面积曲线

图7 控制特性PX-Q曲线

分析以上曲线可知:

(1)不同负载下平衡阀的开启压力基本不变;

(2)通过平衡阀的流量Q与控制压力PX基本呈线性,且微动特性较好;

(3)当 PB=0~40bar时,PX~Q 曲线相互间区别较为明显;

(4)当 PB=40~280bar时,PX~Q 曲线发生重叠,其原因是由于该平衡阀具有过补偿功能,具体原因分析见后面。

3.2 平衡阀负载-流量特性曲线

在以上平衡阀仿真模型的基础上进行仿真计算,其控制特性PB-Q曲线如图8所示。

图8 负载-流量特性曲线

分析以上曲线可知:当控制腔压力PX一定时,随着平衡阀B腔压力PB增加,其流量增加速度逐渐减小,甚至当PB大到一定值后流量Q开始下降,其原因是当平衡阀负载压力PB逐渐增大时,其先导阀芯位移X将逐渐减小,同时带动主阀芯跟随其一起逐渐关闭,起到过补偿的作用,其仿真曲线如图9所示。

图9 仿真曲线

分析以上曲线可知:

(1)随着平衡阀B口压力PB增加,先导阀芯的位移逐渐减小;

(2)随着平衡阀B口压力PB增加,主阀芯的位移先增大后减小;

(3)随着平衡阀B口压力PB增加,先导阀芯与主阀芯的位移差由较大值迅速减小并很快几乎保持为定值;

(4)综合以上1~3可知,随着平衡阀B口压力PB增加,由于存在过补偿阻尼,故先导阀芯端部容腔压力逐渐增加,并使先导阀芯位移逐渐减小,同时也带动主阀芯位移逐渐减小,即主阀芯开口量逐渐减小,起到过补偿功能,适用于汽车起重机变幅系统。

3.3 平衡阀控制腔压力阶跃上升/下降响应曲线

如前述图2所示,平衡阀工作时,由三角槽节流口Rp、过补偿阻尼Rc和楔形节流口Rw等构成先导液桥。随着主阀芯相对先导阀芯向右的位移量增大,先导节流口Rp将逐渐减小,而楔形节流口Rw却逐渐增大。

图10 控制腔压力阶跃上升/下降响应曲线

在前述平衡阀仿真模型的基础上进行仿真计算,当平衡阀控制腔压力阶跃上升/下降时通过其位移和流量响应曲线如图10所示。当平衡阀控制腔压力阶跃上升时,其平衡阀平稳地打开,无超调现象;当控制腔压力发生阶跃下降时,先导阀芯心爱液压力和复位弹簧的作用下使其与主阀芯重合,此时负载压力油通过先导阀芯上的径向孔流入其左端容腔V2,使主阀芯与先导阀芯一起迅速关闭。

3.4 平衡阀抑制负载波动响应曲线

基于以上平衡阀仿真模型,若给平衡阀B口负载压力输入频率为1Hz,幅值2MPa的正弦波动信号,通过其流量的仿真曲线如图11所示。

图11 抑制负载波动响应曲线

以上左图为平衡阀B口负载压力曲线,右图为在该波动负载压力下通过其的流量响应曲线,从该图中可知其流量的响应幅值和相位。

4 平衡阀台架试验及分析

为了全面深入了解平衡阀的性能以及验证和修正仿真模型,需对平衡阀的关键特性进行试验分析,平衡阀台架试验项目包括检测平衡阀的控制压力-流量特性、负载-流量特性、负载波动-流量特性和控制压力波动-流量特性。

4.1 负载-流量特性试验

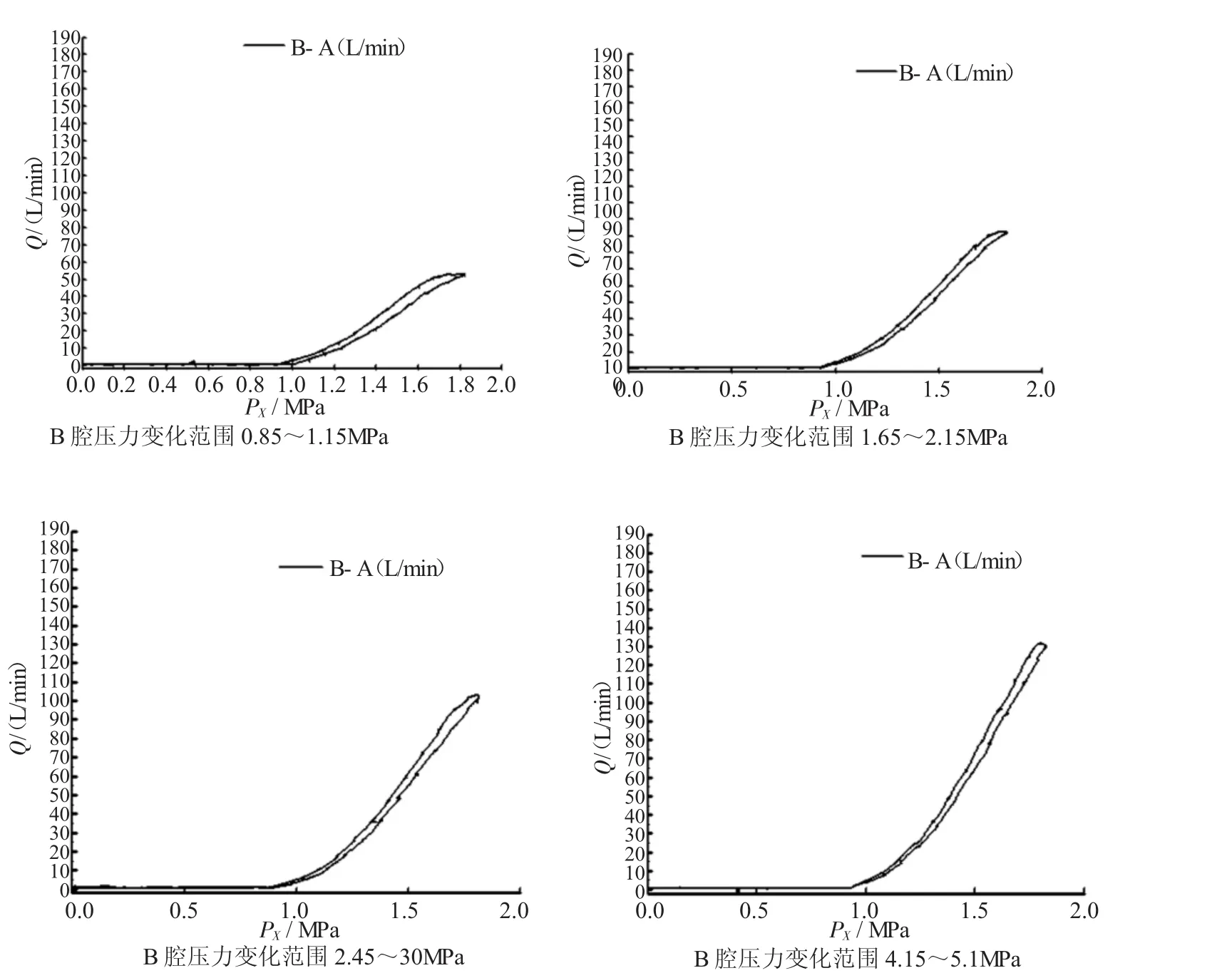

进行平衡阀负载-流量特性台架实验室,采用在不同的负载压力下,控制压力缓慢开启至最大然后缓慢关闭,测量通过平衡阀的流量的变化特性,测得曲线如图12所示。

从以上负载-流量特性试验结果分析得知:

(1)由于阀本身的滞环,控制压力开启和关闭的过程中对应的平衡阀流量曲线虽未重合,但二者吻合度较高,说明平衡阀具有较好的开启和关闭性能。

(2)平衡阀开启压力附近其流量曲线增长缓慢,具有较好的微动特性;随着控制压力不断增大,其流量增长速度趋于稳定,这种开启特性跟主阀口的过流面积变化趋势一致。

(3)不同的负载压力下,平衡阀开启压力均约为0.93MPa,随着负载的增大,流量增加速度有所加大,最大流量约为190L/min。但随着负载的进一步增大,由于平衡阀的过补偿作用,流量则有所减小。

4.2 控制压力-流量特性试验

进行平衡阀控制压力-流量特性试验时,采用在不同的控制压力下,负载压力逐渐增大到到一定值后再减小零的过程中,测量通过平衡阀的流量的变化曲线规律,如图13所示。

从以上控制压力-流量特性试验结果分析得知:

(1)控制压力保持不变时,随着负载压力的增大,流量增加速度将逐渐减小,随着负载压力的继续增大(约为11.5MPa),流量出现负增长,即为平衡阀的过补偿功能。

(2)平衡阀开启压力附近其流量曲线增长缓慢,具有较好的微动特性;随着控制压力的增大,其流量增加速度也逐渐增大。

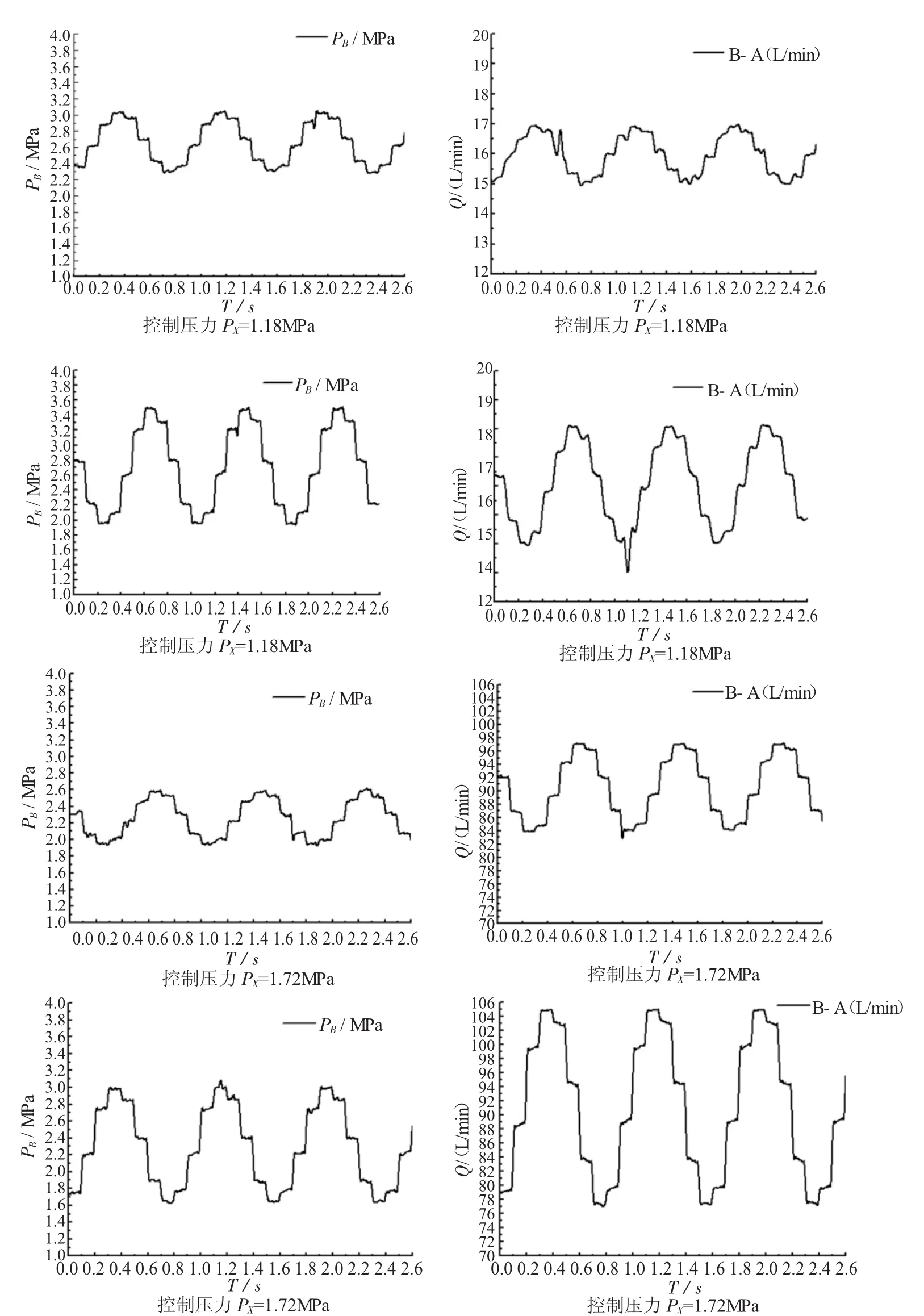

4.3 负载波动-流量特性试验

汽车起重机变幅系统在快开快关以及外界干扰的情况下易发生抖动,其负载压力将以一定的频率和幅值发生波动,根据实车试验结果,如图14所示,几种典型工况下起重臂发生抖动造成负载发生波动的频率0~1Hz之间,故负载波动试验中负载波动频率给定值在其范围内。

在平衡阀的负载波动-流量特性实验时,保持控制压力不变情况下,给出负载波动的频率和幅值,测量通过平衡阀流量的变化曲线律。

从以上负载波动-流量特性试验结果分析得知:

(1)控制压力保持不变时,通过平衡阀流量波动的频率和其负载的波动频率保持一致,且随着负载波动幅值的增大,流量波动的幅值也相应的有所增加,说明此平衡阀抗干扰能力有待进一步改善。

图12 负载-流量特性试验曲线

图13 控制压力-流量特性试验曲线

(2)在负载波动保持不变的情况下,随着控制压力的增大,通过平衡阀流量的波动幅值也相应增大,这说明随着控制压力的升高,平衡阀流量波动的幅值对负载波动更为敏感。

图14 负载波动-流量特性试验曲线

(3)起重机变幅系统的抗干扰能力体现在起重臂下降过程中发生抖动时变幅油缸下降的平稳性和下降制动后(平衡阀关闭)起重臂抖动的衰减幅度和时间大小,这两方面的性能检测无法在台架实验上体现出来,应通过实车试验进行检测。

5 结论

仿真数据和实验数据趋势一致,数值误差较小;由负载-流量特性试验得到,平衡阀开闭特性较好,由控制压力-流量特性试验得到,平衡阀的过补偿功能、微动特性较好,由负载波动-流量特性试验得到,平衡阀抗干扰能力有待进一步改善,平衡阀流量波动的幅值对负载波动更为敏感。同时,特性流量系数的微小变化、水力直径、过流面积修正以及液动力对模型会造成一定的影响.

参考文献:

[1]赵美卿,张立仁,赵彤涌.基于AMESim的掘进机用平衡阀动态特性分析[J].液压与气动,2015,(7):51-54.

[2]冀 宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011,(10):80-83.

[3]袁士豪,殷晨波,刘世豪.基于AMESim的平衡阀动态性能分析[J].农业机械学报,2013,44(8):273-280.

[4]陈晋市,刘昕晖,等.平衡阀对起重机起升系统抖动现象的影响因素[J].中国工程机械学报,2010,8(1):47-50.

[5]邹兴龙,周丽云,等.起重机电比例变幅平衡阀控制方法[J].液压与气动,2014,(7):80-83.

[6]李胜民,柳琼璞,等.液压平衡阀微动性能实验与仿真研究[J].液压与气动,2013,(2):47-50.

[7]李树勋,范宜霖,等.基于改进设计的平衡阀开孔型线优化及试验[J].浙江大学学报(工学版),2015,49(5):908-915.

[8]杨国来,惠喜强,等.基于AMESim的塔吊液压顶升系统螺纹插装式平衡阀态特性分析[J].液压与气动,2013,(8):83-86.

Dynamic properties analysis and test of counterbalance vale in the truck crane

ZHANG Zhenwei1,2,MA Zhongxiao3

(1.Jiuquan Vocational and Technical College,The System Engineering Key Laboratory of solar power of Gansu Province,Jiuquan 735000,Gansu China;2.Jiuquan New Energy Research Institute,Jiuquan 735000,Gansu China;3.Zoomlion Heavy Industry Science and Technology Co.,Ltd.,Changsha 410000,Hunan China)

Aiming at the phenomenon of creeping and low frequency jitter of the lifting cylinder when the truck crane overcomes the reverse load,the structure of balancing valve for the variable amplitude system in the truck crane has been studied.The mathematical model of the valve has been established.The simulation analysis has been conducted by use of AMEsim software.The control characteristics,load-flow characteristics,pressure step up/down response,and suppress load fluctuation response have been analyzed.The bench test of the balance valve has been finished.By comparing the test data with the simulation data,it is showed that the error is small between the two.The opening and closing characteristics,overcompensation,and fretting characteristic of the balancing valve arebetter,while the anti-interference ability and load fluctuation suppression capability need to be improved.

Variable amplitude system;Bench test;Fretting characteristic;Load fluctuation

TK137.5

A

10.16316/j.issn.1672-0121.2017.03.027

1672-0121(2017)03-0096-07

2016-12-23;

2017-02-24

甘肃省科技计划资助项目(1309RTSF043);甘肃省科技创新平台专项资助项目(144JTCF256)

张振伟(1983-),男,硕士,从事液压元件、电液伺服控制技术等研究。E-mail:04130227.zl@163.com