API 20C阀体模锻件质量的过程控制

2017-09-06姚凤胜

姚凤胜

(济南星越机械有限公司,山东 济南 250203)

API 20C阀体模锻件质量的过程控制

姚凤胜

(济南星越机械有限公司,山东 济南 250203)

为保证阀体模锻件满足API 20C要求和产品制作过程符合规范,在以过程为方法控制质量的基础上,结合锻造工艺学,按阀体锻件的生产流程介绍了各加工环节中的质量控制措施,并阐述了每生产环节中的操作规范和质量缺陷成因。通过对过程分解的质量控制方法,能够有的放矢地进行前期质量策划和重点过程控制,利于产品质量可控。通过对不同文献资料的研究和参数优选,并结合实际操作中积累的经验,对阀体常用材质4130钢和410钢的加热规范、锻造温度范围、锻后冷却、锻后热处理工艺等进行了明确,使阀体模锻件的质量性能更易于保证。该控制措施经过长时间实践,无论产品质量还是质量可控性,都得到显著提高,具有良好的可实施性。

闭模锻造;锻件;质量控制;制造程序规范

石油天然气工业用锻件产品多应用在高温、高压、腐蚀性的环境中,一旦因产品质量发生事故,会带来重大财产损失、环境破坏甚至人员伤亡的严重后果,所以此类锻件的质量要求非常高。《API Spec 20C石油天然气工业用闭模锻件》规定了石油天然气工业API作业零部件用闭模锻件的设计、质量鉴定和生产过程控制的要求[1]。质量控制应采用过程方法,结合PDCA(策划、实施、检查、处置)循环与基于风险的思维进行策划[2],并将过程方法融合到质量管理体系的应用中,这样既可保证对规定要求进行持续控制,同时又便于过程之间的无缝隙对接[3]。阀体锻件是API 20C中的典型锻件,现以阀体锻件的生产流程来阐述其质量要素和制作过程中的控制方法。

1 钢材原材料

1.1 原材料货源

作为采购最基本的要求之一,原材料只能从合格供方中采购,并且质量稳定。该供应商生产的原材料能够满足API 20C模锻件对原材料的要求,并有能力持续满足。需有具体的文件对原材料技术要求如何鉴定做出规定,文件还应包括对原材料供方评价的方法,以及原材料进厂后验收入库的详细流程及规范。

1.2 原材料制作规范

原材料生产商应对每一种规格和等级的原材料进行了以下方面的控制:

(1)化学成分控制。包括金属元素及微量元素、非金属元素的控制。对有害元素如 S、P、[O]、[N]、Cu、Al等容易形成夹杂物的元素及Sn、Sb等微量元素应加以控制,以防锻造中因化学元素导致出现裂纹[4]。

(2)熔炼方法的控制。原材料需依据以下方法之一的精炼熔炼方法:①碱性氧化真空脱气炉(BOFVD)或碱性氧化氩氧脱碳炉(BOFAOD);②电炉(EF)或真空脱气电炉(EFVD)或氩氧脱碳电炉(EFAOD);③真空感应炉(VIM);④带有电渣重熔(ESR)或真空电弧重熔(VAR)。

(3)浇铸方法和铸锭模的控制。采用连续铸钢法,连铸坯的规格到最终轧制交货成品的过程压缩比不小于3.0;采用钢锭模浇注法,钢锭的利用率一般不得高于75%,并且在锻材交货时,其锻造比不小于2.0。

(4)其他方面控制。轧制或锻材生产过程中的温度控制及冷却方法、原材料检验和验收准则、钢材纯净度要求、疏松或夹杂极限、晶粒度、次生相、显微组织、宏观组织、原材料的存放条件等。

1.3 材料规范

在原材料用以生产锻件之前,应该以规范的形式将对原材料的要求形成文件,并且将材料等级和化学成分偏差、可接受的熔炼方法和包内精炼、可接受的锻造压缩率范围、可接受的纯净度级别范围、可接受的原始材料的规格和公差及结构、可接受的检验方法和准则要求明确到验收文件中。

2 锻模和设备的准备及维护

2.1 锻模的设计

阀体锻件的闭式模锻模包括上模、下模、切边凸模、切边凹模,有时还需要有预锻上模、预锻下模、特定工序模具(如压字模、整形模等)。由于阀体锻件最终成品存在大部分非加工面,故要求模具具有抗龟裂、裂纹的强度,避免生产中出现明显的龟裂、开裂,从而造成锻件表面不平、起筋。锻模设计对锻件的尺寸精度有很大影响,为保证获得要求的尺寸精度,设计锻模时应考虑以下各点[5]:①锻件的热胀冷缩;②错移力的平衡和导向;③锻件高度方向的尺寸超差;④模具的加工精度;⑤模具的刚度。

2.2 设备的选择

锻件最终在哪台设备上进行生产,取决于以下因素:①具有足够的锻造能力以保证产品的锻透性;②产品的尺寸和模具的装模空间;③近期设备管理中状态稳定的设备,避免生产过程中出现设备故障,间接地影响到锻件质量;④设备的布局有利于产品锻造各工序的流转,从而最优化地保证锻件质量。

2.3 模具、设备的日常维护

应以文件的形式规范对模具和设备的维护,比如作业指导书或者规定文件,做到流程切实可行,保证维护的有效性。

3 锻件的制造程序规范

根据锻件的特点制定相应的制造规范,规范应设计该锻件生产过程中的所有锻件参数,并且在锻件生产之前确定、评审、批准这些规范。锻造的生产过程应有锻件图、流程图、工装图、技术标准、设备/仪器操作规程、作业指导书、工艺规程、控制计划、检验指导书等技术文件[6]。以下按照一般阀体锻件的生产流程来阐述制造过程中的控制方法。

3.1 钢材下料

下料方式只允许使用锯切下料方式,因冷剪切时易出现断面倾斜、压塌、不平度等缺陷,以及脆性断裂[7]故不得使用冷剪方式下料,也不允许火焰切割方式。对每一种锻件应确定其所使用钢材规格、下料长度、下料重量,以及所允许的重量公差范围。所使用的钢材表面不应有目视可见的裂纹、结疤、折叠及夹杂,如有上述缺陷应清除,清除深度从钢棒实际尺寸算起应不超过钢材公称尺寸的3%(对于直径大于ø140的材料),清除宽度不小于深度的5倍,同一截面上清除处不多于1处[8]。对于使用锻材下料的,在下料之前应整根去除钢材表面的氧化皮、表面裂纹等影响锻件质量的缺陷;也可以在下料前考虑去除表面缺陷带来的重量损失而提前预留,待锯好料段后再逐根车削去除。

使用圆钢下料的高度与直径之比不应超过2.5~3,在2~2.2的范围内最好[9],以免预锻镦粗时出现弯曲或者双鼓形而带来的折叠隐患,也要根据所使用的不同制坯锻锤而选择合适的下料规格,避免锻锤在镦粗时能量行程空间不足导致的镦粗效率低下。

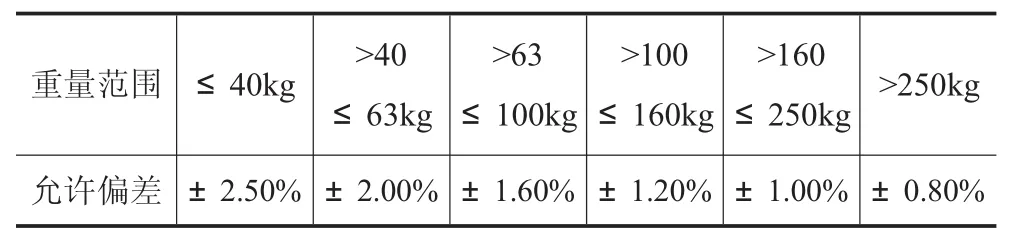

下料重量应是经过前期计算或者定型的下料重量,其重量偏差可参照表1。

表1 下料重量偏差的允许范围

下料工序常见的质量缺陷有:①锯斜。端面锯斜即增加了锻造过程中的质量风险,也增加了操作安全风险;②坯料端部毛刺。下料完毕后的坯料应人工去除毛刺,以免给产品的锻造带来表面夹层的质量隐患;③锯料过程中“回锯”。回锯是指下料时操作工发现锯料短而抬锯再重新进料落锯的行为,对于锯深不超过钢材直径3%的,应进行打磨后方可使用,打磨范围宽度不小于锯深的5倍;超过3%深度的不可使用。

3.2 坯料的加热

加热过程是保证锻件质量的重要过程,属于特殊过程。在进行加热安排时,应根据材质的不同、装炉方式、装炉量及生产特点(如节拍、使用设备)的不同来确定装炉温度、加热时间、加热温度、升温速率、保温时间等。加热通常采用室式炉,不允许采用中频感应加热的方式。为了指导装炉,应制定装炉图和装炉量的限制。

3.2.1 锻造温度的确定

合适的锻造温度范围可以使金属材料具有良好的塑性,并获得良好的锻后组织。始锻温度主要受到过热和过烧的限制,终锻温度主要应保证在结束锻造之前金属还具有足够的塑性以及锻件在锻后获得再结晶组织,过高的终锻温度也会使锻件在冷却过程中晶粒继续长大。根据文献和相关研究,4130钢锻造范围选取1180~800℃[9]、410钢锻造温度范围是1180~900℃[10]。

3.2.2 加热温度的确定

由于4130钢属于导温性较好的材料,实际的加热速度远远小于允许的加热速度,故完全可以采用快速加热的方法;410钢属于导热性差的材料,在800℃以下,热导率比一般合金结构钢低,需要以较慢的加热速度加热或增加预热工序;预热温度为800℃左右;预热后快速升温至锻造温度或直接转移至事先升温至锻造温度的高温炉,并在锻造温度保温。整个加热时间需要比合金结构钢长1倍以上[11]。

3.2.3 坯料的保温

对于410钢的加热过程,由于其热导率差,在800℃左右保温是为了减小坯料断面上的温差,减小温度应力,防止产生组织应力裂纹;锻造温度下的保温,是为了防止坯料中心温度过低,引起锻造变形不均,并且还可以借助高温扩散作用,使坯料组织均匀化,以提高塑性,减少变形不均,提高锻件质量[12]。

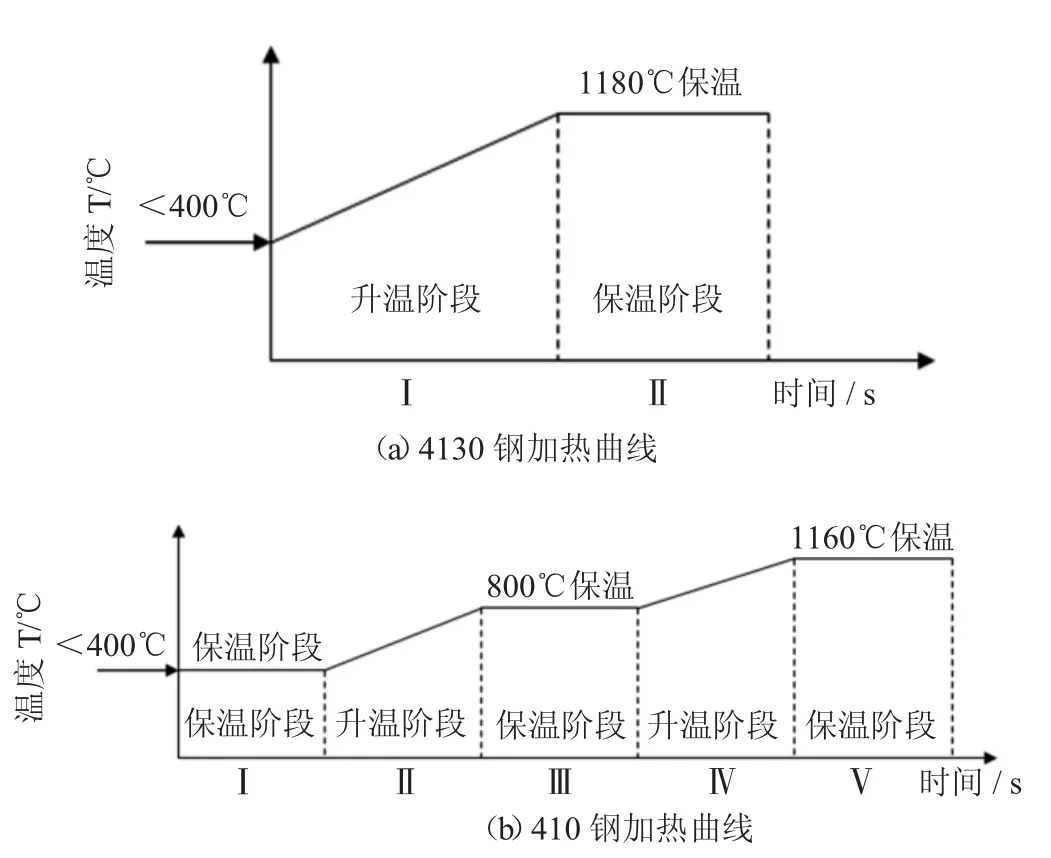

4130、410材质的坯料加热曲线可参照图1所示。

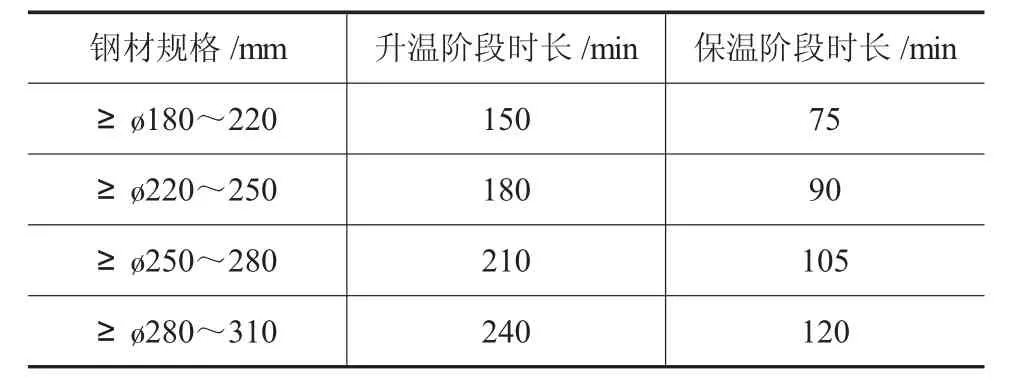

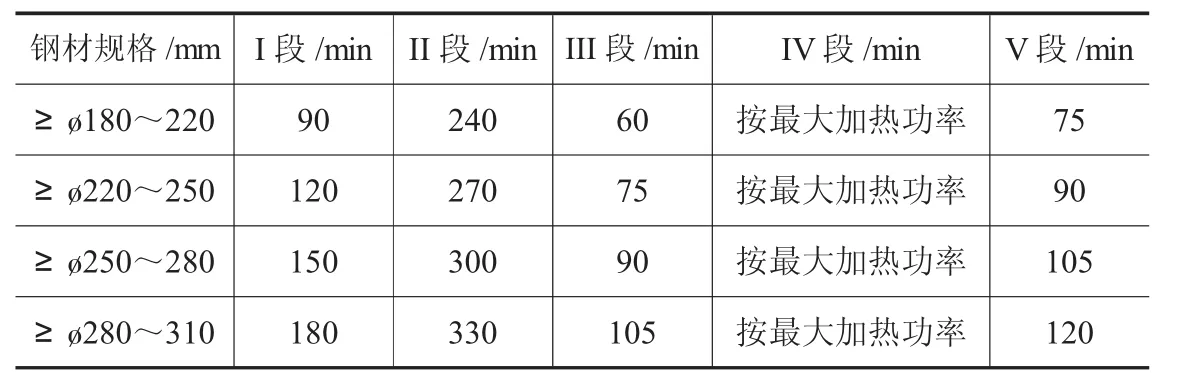

4130钢加热曲线中升温阶段时长和保温时长可参照表2所示。

图1 4130钢和410钢加热曲线图

表2 4130钢加热温度和保温时间

410钢加热曲线中升温阶段时长和保温时长可参照表3所示,表中I,II,.....所代表区间如图1b中所示。

表3 410钢加热温度和保温时间

文献[13]中提到“坯料加热终了时,断面温差应达到的均匀程度因钢种的不同而不同,碳素钢和低合金钢要求小于50~100℃,高合金钢要求小于40℃,方可出炉锻造”,恰当的保温时长可以降低锻面温差,达到满足锻造的条件。

由于加热是影响锻件质量的关键因素,所以对加热工序要格外引起重视。生产中要严格按照确定的工艺参数执行,并做好记录,工序的巡查也要以这些参数为重点。通常配备的检验仪器使用红外测温仪,用来检测出炉后的坯料温度,在温度监测时,需要注意的氧化皮对温度测量值的影响。

3.3 锻造

坯料从加热炉出来至锻件生产完毕,整个过程都属于锻造,一般包括制坯、预锻、终锻、切边及冲孔等。在制定锻造过程的制造程序规范时,应详细描述每一个锻造期间的初始尺寸和最终尺寸,包括图纸和书面文件要求的每一热成形加工压缩步骤的加热或重新加热温度范围。

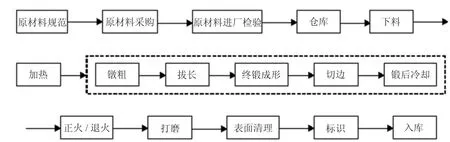

阀体模锻件的制作过程如图2所示。

图2 阀体锻造流程图

3.3.1 镦粗

在镦粗前,应人工铲去两端氧化皮。镦粗可以去掉坯料外围的氧化皮,提高材料性能,增加锻造比,要注意每一次镦粗时的压缩量不得大于材料塑性允许的范围,另外在保证锻造比最终可以达到要求的前提下,不要镦的太低,从而降低镦粗效率,以免造成后续工序的锻造温度过低。此外,镦粗时控制坯料的垂直度,避免镦斜。根据经验,镦粗过程中锻造比设置在1.3~1.5之间、降温范围在50~80℃之间较为合适。

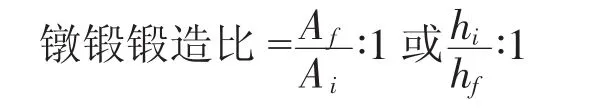

镦粗过程中的锻造比[1]:

式中:Af——镦粗后横截面面积;

Ai——初始横截面面积;

hf——镦粗后锻造高度;

hi——初始材料高度。

镦粗锻造比预设在1.3~1.6之间时,即镦粗后坯料高度为原来的65%~75%范围内较为适合。

3.3.2 拔长

拔长作为紧接镦粗后的工序,一是继续提高锻造比,二是制坯到合适的长度以便终锻。拔长时,应首先将坯料锻成矩形截面,再拔长,到接近合适长度时压成八边形,最后倒棱锻成圆形。拔长最好是从坯料的中间向两端方向进行,以利于材料的平衡。拔长时,注意每次压下量不可过大,并且送进量可以选择半砧到满砧的长度,但要注意拔长时上砧锻打时产生的印痕,以免存在夹层的风险,可以将上砧宽度方向的两侧圆角加大。拔长过程应迅速连贯,以免坯料的温度下降严重,影响终锻时的温度。根据经验,拔长过程的锻造比设置在1.3~1.6之间、降温范围在50~80℃之间较为合适 。

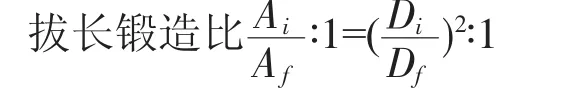

拔长过程中的锻造比:

式中:Af——拔长后横截面面积;

Ai——初始横截面面积;

Df——拔长后横截面直径;

Di——初始横截面直径。

3.3.3 摩擦压力机上终锻

模具锻造是阀体锻件成形的主要工序,也是锻造过程中最关键的步骤。锻造成形过程中,应采取必要的润滑、冷却措施,以利于锻件的脱模和提高模具使用寿命,及时清除因坯料变形而松动散落的氧化皮,避免型腔内石墨残渣堆积、残留水分,在模具冷却时要注意不要将水喷洒到锻件上,尤其410材质更需注意,以防局部产生应力裂纹。为做到使锻件具有尺寸一致性,应注意对每件的锻打次数尽量一致;禁止锻件粘上模时带料打击,以免下行过程中突然掉落导致产品报废、损坏模具,甚至损坏设备。随着锻打成形的进行,坯料边缘的温度降低明显,尤其形成的飞边处,根据经验,成形的锻打次数不宜超过五次。

根据标准[1]中的定义“当原始材料或锻件的横截面不同时,应采用锻造比计算结果最小的横截面”,故摩擦压力机上成形过程中的锻造比计算应分别分析各变形截面的锻造比,选择数值最小的一个作为此工序的锻造比。通过对各种型号的阀体锻件进行分析,终锻过程中的锻造比应控制在1.2~1.4之间较为恰当。

阀体终锻过程常见的缺陷有:

(1)氧化皮凹坑。前期工序中未清理净氧化皮和坯料从上一工序传递到终锻时暴露在空气中产生的氧化皮经锻击时会落进坯料和锻模之间的空洞中,导致产品氧化皮缺陷;尤其是二火返修或者拔长终了锻造温度不足重新回炉升温的坯料更容易出现氧化皮凹坑缺陷。

(2)镦粗过程产生裂纹。镦粗过程中裂纹产生的原因有:镦粗时因原材料质量问题产生的纵裂、大镦粗量产生的表面细小裂纹、镦粗成双鼓形产生的中部环形裂纹等;对410不锈钢来说,提高410钢材料的纯净度、控制有害元素含量,取锻造温度区间为1180~900,可以有效减少锻造开裂[10]。

(3)拔长过程中产生的端面裂纹。拔长产生的裂纹分为因塑性不足而出现的端部十字裂纹和一字裂纹、因拔长砧面骑在双鼓形上锻击而产生在腰部的环形拉裂纹等;由于大多数情况拔长时温度较高,端部裂纹出现的概率不高,只有当端部温度较低、又在重打击力下偶有发生;当坯料的高径比过大在镦粗过程中产生双鼓形时,拔长时应首先分别拔长鼓形,不可首先砧面骑着腰部锻打拔长。

(4)拔长过程出现的坯料表面夹层。这主要由与下压量过大,加之砧面的两侧圆角过小造成,拔长时应控制下压量和送进量的关系,并且通过边拔长边旋转坯料的方法加以避免。

(5)锻件表面折叠。终锻时发生折叠主要是由材料发生回流(此种情况易发生在截面发生骤变的部位)造成的,锻造时坯料脱模未能及时纠正位置也能造成表面夹层的发生。

(6)局部充填不足。锻造温度不足以保证金属材料流动、模腔设计不合理、模腔中存在残留水分、设备锻打能力不足等都可以导致局部充填不足缺陷的发生。

(7)合模方向椭圆。设备锻打能力不足、模具飞边仓部设计不合理、锻造温度过低是造成合模方向椭圆的主要因素。

(8)错模。锻模锁扣设计不合理、制坯不合理、金属材料流动时水平力不平衡、压力机承载行程过大都会造成锻件错模超差。

3.3.4 切边

切边是通过冲裁的方式去除飞边的工序,须在材料要求的锻造温度以上进行。为做到每件的切边轮廓具有一致性,一般可规定切边时的温度在终锻温度以上20~80℃区间内进行。切边工序是影响锻件外观质量缺陷比较多的工序,实际生产中往往会因对切边工序的重视不够和疏忽,导致批量质量问题的发生。

切边过程中的质量问题有:

(1)切边导致的弯曲、翘曲等变形。对阀体锻件最易发生的变形就是切边后发生“八”字形变形。切边变形与切边凸模的设计、切边凹模的设计、凹凸模之间的间隙、凹模锋口的锐钝、飞边桥部的厚度、切边温度,甚至跟锻模的疲劳损伤等存在影响关系。

(2)锻件表面压伤。在生产中往往会遇到切边时切边凸模边缘出现毛刺或者黏上异物而导致将锻件压伤的情况,解决方法为:一方面要保证切边凸模的设计制造质量和使用过程中的维护,另一方面要对切边时受压面进行关注,一旦有压伤迹象应及时修复。

(3)切边残留飞边过大。残留飞边过大与切边凹凸模的间隙、切边温度过低有关。

(4)切边“刮肉”。切边痕带过高或者将本体切去部分的现象称作“刮肉”。“刮肉”现象既影响产品美观,又会导致锻件被压瘫、变形等质量问题;凹模轮廓过小、切边温度过高、锻模发生坍塌外涨、切边时锻件没有摆放平整等都有可能引起“刮肉”现象发生。

(5)切边开裂。对于410材质的阀体锻件,切边时容易出现切边裂纹,这是由于切边温度低,尤其是当飞边与本体连接处的温度低于终锻温度时,这时候该处材料塑性低,切边时发生拉裂。避免低温切边,出现低于终锻温度的情况时进炉升温至合适温度再切边,合理设计飞边桥部的厚度等都是解决切边裂纹的途径之一。

(6)切边后摔伤。切边后锻件自由落体后的摔伤是较容易疏忽也是最容易解决的,摔伤常见的类型有磕碰、摔变形、砸到硬物之上而产生的刺伤;减小自由落体高度、设计缓冲装置、及时清扫切边时落在切边模下方的毛刺等都是避免锻件摔伤的措施。

3.3.5 锻后冷却

切边完工也即锻造完工后的锻件冷却是非常重要的,对于4130材质的阀体锻件来说,要求锻后空冷;410材质的阀体锻件,锻后应采用缓冷方式冷却,一般是在200℃砂坑或炉渣中缓冷,并应于锻后12小时内进行退火,以消除内应力,避免在以后的存放过程中产生裂纹。冷却过程中,应防止有水喷溅到锻件上。

冷却过程中常见的质量问题有:

(1)冷却变形。对于阀体、阀盖这类厚度相对大的锻件来说,冷却变形不是很明显,避免极冷、受潮受湿一般可以避免此类缺陷。

(2)冷却裂纹。冷却裂纹是由于锻后冷却速度过快,材料产生了较大的热应力和组织应力所致。410这类马氏体不锈钢容易发生冷却裂纹,故须特别注意冷却速度。

3.4 正火/退火

正火/退火的作用可以降低锻件的硬度以利于后续机加工、改善材料组织为最终热处理做准备。正火/退火使用的加热炉要按照《ANSI/API Spec 6A井口装置和采油树设备规范》第20版附录M“热处理设备的限定条件”进行鉴定[14]合格后方可应用。在制定工艺时,应根据待处理的工件的特征(材料、处理前的状态及形状、尺寸等)、批量、热处理目的、热处理设备和品质要求等条件来制定合理的热处理工艺[15]。正火/退火热处理的工艺应包括:①装炉图。规定装炉量、装炉方式及堆放形式;②加热曲线。制定装炉温度、升温速率、保温温度和保温时间等参数;③冷却方式。应规定加热后的冷却方式,根据工艺的目的不同,确定选择出炉空冷、风冷、出炉缓冷和随炉冷却中的一种。

对于4130材质的阀体锻件来说,锻后进行的是正火工艺,正火后硬度范围HBW170~217;对于410材质的阀体锻件来说,锻后进行的是不完全退火工艺,硬度范围是HBW170~229。

为了保证锻件产品最终热处理(淬火回火)时的稳定性,阀体锻件的正火/退火工艺的硬度偏差值应按《GB/T 16923-2008钢件的正火与退火》中的优于或等于二级的标准进行验收,即:单价硬度散差值不大于25HBW、同批硬度散差不大于35HBW来控制。由于阀体锻件最终要进行淬火回火的热处理而没有单独对正火/退火后的金相组织相关的要求,但一般要求4130材质的正火后的组织为均匀的铁素体+珠光体,410材质的退火后的组织为铁素体、珠光体、贝氏体和马氏体的混合组织[16]。

锻后的正火/退火工序常见的质量问题有:①硬度过高或过低;②硬度不均、硬度偏差超差。

3.5 锻件的表面清理

阀体锻件表面不允许存在氧化皮凹坑、切边毛刺等外观缺陷,故须在表面清理前由人工进行上述缺陷的打磨。打磨要力求均匀、圆滑,尤其是切边的位置。打磨后的锻件,通常需要进行抛丸来除掉表面的氧化皮,有的需要进行酸洗以更利于表面缺陷的检测。抛丸一般使用直径0.8mm的钢砂进行抛丸,抛丸时间视抛丸设备和装入量而定。抛丸后进行防锈处理,可采用喷洒和沉浸防锈液的方式进行。

打磨和抛丸工序常见的质量问题有:①打磨不完善;②抛丸后残留氧化皮(一般发生在锻件内腔或角落处)。

3.6 标识和入库

从原材料进入生产,到锻件产品完工,都要对每一件坯料、锻件进行标识,标识的内容至少要包括型号名称、材质、炉号、批次号信息,在每个过程中应控制输出的唯一性标识,且应保留所需的形成文件的信息以实现可追溯[2]。标识应书写工整、清晰、不易消逝。

3.7 锻造过程中总锻造比的计算

完工锻件锻造比(也叫锻造压缩率)是所有热成形加工操作压缩率的乘积,包括原始材料压缩和随后每次热成形加工操作。当原始材料或锻件的横截面不同时,应采用锻造比计算结果最小的横截面,铸锭或连铸坯到锻件产品的总锻造比应大于或等于4∶1[1]。

阀体锻造过程中锻造比体现在三个方面:①制坯过程中的镦粗工序,一般为1.3~1.6之间;②制坯过程中的拔长工序,一般为1.3~1.6之间;③终锻成形过程,一般为1.2~1.4之间。

总锻造比 R总=Ru×Rd×Rf

式中:R总——整个锻造过程中的总锻造比;

Ru——镦粗工序中的锻造比;

Rd——拔长工序中的锻造比;

Rf——压力机上终锻工序中的锻造比。

因此,总的阀体在锻造过程中的锻造比一般介于2~3.5之间,考虑锻材或轧材制作过程中的锻造比,可以满足规范的要求。

4 结语

在竞争日趋激烈的今天,质量对于一个企业的重要性日益明显,产品质量的高低是企业核心竞争力的体现。提高产品质量是保证企业占有市场,能够持续经营的重要手段。完善的过程控制实施是提高产品质量的关键因素,只有切实完善每个生产环节的可控性和可靠性,尽可能多地发现并解决影响产品质量的每一个因素,才能使产品质量得以保障和不断提高,使企业更具有市场竞争力。

[1]API Standard 20C,石油天然气工业用闭模锻件(第2版)[S].

[2]GB/T 19001-2015/ISO 9001:2015,质量管理体系 要求[S].

[3]API Spec Q1,石油天然气行业制造企业质量管理体系规范(第9版)[S].

[4]何文武,郭会光,刘建生.锻造裂纹的分析与防治[J].锻压技术,2010,35(1):16-19.

[5]夏巨谌.中国模具工程大典(第5卷)锻造模具设计[M].北京:电子工业出版社,2007.

[6]GB/T 25135-2010,锻造工艺质量控制规范[S].

[7]钟 玮,赵升吨,王泽阳,等.提高棒料下料断面质量途径探讨[J].锻压装备与制造技术,2016,51(2):77-83.

[8]GB/T 3077-2015,合金结构钢[S].

[9]中国机械工程学会塑性工程学会.锻压手册:锻造(第1卷)[M].北京:机械工业出版社,2007.

[10]钱喜根,黄 瑶,王雷刚,等.1Cr13环锻件热加工工艺优化[J].锻压技术,2012,37(5):70-73.

[11]中国锻压协会.特种合金及其锻造[M].北京:国防工业出版社,2009.

[12]姚泽坤.锻造工艺学[M].西安:西北工业大学出版社,1998.

[13]胡亚民,华 林.锻造工艺过程及模具设计[M].北京:中国林业出版社,2006.

[14]ANSI/API Spec 6A,井口装置和采油树设备规范(第20版)[S].

[15]GB/T 16923-2008,钢件的正火与退火[S].

[16]崔忠圻,刘北兴.金属学与热处理原理(第1版)[M].哈尔滨:哈尔滨工业大学出版社,1998.

Process control of forging quality for API 20C valve body

YAO Fengsheng

(Jinan Xingyue Machinery Co.,Ltd.,Jinan 250203,Shandong China)

In order to ensure the valve body forgings meet API 20C requirement and production process rule,on the basis of process quality control method and forging technology,the measures of quality control in each process have been introduced according to the production process of valve forging.Theoperating rules and quality defects in each production process have been described.Based on the quality control method of thedecomposition process,the early quality planning and control of the key process have been carried out,which is conducive to product quality control.Based on the research of different documents and parameter optimization,as well as the experience accumulated in practical operation,the heating specification,the forging temperature range,the cooling after forging,and heat treatment process of 4130 steel&410 steel have been ascertained,which are commonly used in the valve body.Thus in this way,the quality performance of valve forgings is easier to be ensured.After a long period of operation,either the product quality or the qualitycontrollability have been remarkable improved,which has good practicability.

Closed die forging;Forging;Quality control;Manufacturing procedure specification;

TG316;TG317

A

10.16316/j.issn.1672-0121.2017.03.026

1672-0121(2017)03-0089-07

2016-12-23;

2017-02-24

姚凤胜(1979-),男,助理工程师,从事锻压工艺设计。E-mail:365406798@qq.com