钛合金表面改性技术及涂层制备研究

2017-09-01冯秋元张永强史文张平辉王俭王鼎春高颀

冯秋元+张永强+史文+张平辉+王俭+王鼎春+高颀

摘 要:对比分析了微弧氧化、渗氮、等离子喷涂表面改性技术的特点,并利用这三种技术在TC4 ELI钛合金基体上制备了相应的涂(渗)层,借助金相显微镜(OM)、表面粗糙度仪、显微硬度计和扫描电子显微镜(SEM)对涂层的厚度、表面粗糙度、硬度和微观形貌进行测试、分析。结果表明,三种涂(渗)层中微弧氧化膜的厚度较薄,等离子喷涂涂层最厚;施加涂(渗)层后,基体硬度显著提高,其中等离子喷涂涂层的硬度最大,是基体硬度的3倍;微弧氧化膜和渗氮层的硬度相当,约为基体的1.7~1.8倍;与基体相比,涂(渗)层的表面粗糙度变大,且按渗氮层、微弧氧化膜和等离子喷涂层的顺序增大;表面施加涂(渗)层是提高钛合金耐磨性的一条有效途径。

关键词:钛合金;表面改性技术;涂层;表面粗糙度;硬度

中图分类号:U671.6 文献标志码:A 文章编号:2095-2945(2017)23-0008-04

钛及钛合金具有优异的耐蚀性、比强度高、密度小、无磁性,在航空、航天、化工、兵器、舰船、海洋工程、体育、医疗等领域有着广阔的应用前景,被誉为21世纪的金属材料,有着“太空金属”、“海洋金属”和“第三金属”的美誉。然而钛及钛合金硬度低、易粘着、耐磨性差,成为制约其广泛应用的瓶颈[1]。对钛及钛合金进行表面改性,是提高其硬度和耐磨性的有效途径[2]。常用的表面改性技术有:电镀[3]、渗氮(渗碳)[4]、渗金属[5,6]、微弧氧化[7]、等离子喷涂[8]、气相沉积[9]、离子注入[10]、激光熔敷[11,12]、搪瓷涂层[13,14]等,其中最常见的是微弧氧化、离子渗氮和等离子喷涂,已在航空航天、舰船、海洋工程等领域获得应用。

目前,分别采用微弧氧化、渗氮和等离子喷涂技术对钛合金进行表面改性处理的报道有很多,但尚未见对这3种表面处理技术的对比分析。本研究首先对比分析了这3种表面处理技术的优势和缺点,然后采用这3种表面技术对TC4 ELI钛合金进行表面处理,并对涂(渗)层进行表征,对比研究3种处理方法获得的涂(渗)层的微观形貌、表面粗糙度、硬度等,为钛合金的表面改性处理提供实验和参考依据。

表1所示为三种表面处理技术的对比分析。由表中的对比可以看出,3种表面处理技术具有各有的特点,应根据零部件(工件)的具体情况进行合理选择。

1 实验材料及方法

1.1 实验材料

实验材料选用宝鸡钛业股份有限公司生产的TC4 ELI钛合金轧制板材,板材厚度为10mm。采用线切割将板材切割成若干20mm×20mm×10mm和Φ30mm×10mm大小的试样,试样经表面处理和清洗后备用。

1.2 涂(渗)层制备

利用MAO-III-50型微弧氧化电源制备微弧氧化膜层,电解液配方为:硅酸钠20g/l,氢氧化钠4g/l,无机添加剂(A)10g/l。

利用DLZ-10/10/20型多功能离子渗氮炉进行渗氮,工艺参数为:渗氮温度800℃,渗氮时间3h,渗氮气体为氨气(NH3),压力350Pa,电压900V,占空比50%。渗氮后样品随炉冷却至室温,并采用氩气(Ar)保护,压力200Pa。

利用美国Sulzer-Metco大气等离子喷涂系统及F42MB型喷枪制备WC-17%Co涂层,工艺参数为:电压78V,电流650A,氩气速率36.7L/min,粉末速率30g/min,氮气速率13.3L/min,喷涂距离120mm。

1.3 测试方法

利用Axiovert 200MAT金相显微镜观察涂层截面形貌并对涂层厚度进行测量;利用JEOL JSM-6480型(日本)扫描电子显微镜(SEM)对涂(渗)层表面形貌进行观察,利用SEM附带的EDAX能谱仪对涂层成分进行分析;采用Wilson-Wolpert Tukon 2100B型(美国)显微维氏硬度计测定涂层的显微硬度,载荷200g,加载时间10s,每个试样测试五组数据,取平均值;采用TIME 3100型表面粗糙度仪测量涂(渗)层的表面粗糙度,每个试样不同位置测试3次,取平均值。

2 结果与讨论

2.1 涂(渗)层表面形貌及成分

图1所示为采用微弧氧化、渗氮和等离子喷涂3种表面处理技术制备的样品的实物照片。由图1可以看出,采用微弧氧化、渗氮和等离子喷涂技术制备的涂(渗)层颜色分别为深灰色、金黄色和灰白色。涂(渗)层均匀致密、表面平整,與基体结合良好。

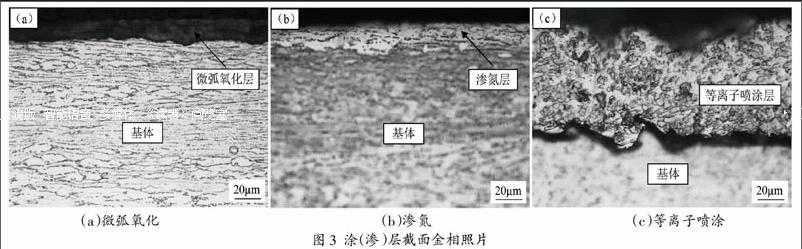

图2所示为3种不同表面技术改性处理后涂(渗)层的表面形貌扫描电镜照片及其能谱图。由图2(a)的微观形貌可见,采用微弧氧化技术处理的表面层较平整,涂层中分布着许多尺寸大小不一的微孔(孔径大小约2~5μm),无规律地分布在膜层中间位置或凸起状陶瓷颗粒的边缘,孔洞互不连通,形成微孔镶嵌的网络状结构;个别地方出现一些球状突起。微孔是由于涂层制备过程中高电压击穿陶瓷膜形成的放电通道,而粗大呈球状的突起是由于强烈爆发的电弧使陶瓷涂层产生飞溅形成的陶瓷颗粒。由图2(a')的能谱图可知,涂层的化学组成取决于基体材料及电解液成分,Ti和O元素为涂层的主要成分,Si、P是电解液所含元素,而Al、V为钛合金基体元素。由图2(b)可见,采用渗氮技术制备的渗层表面比较平整。由于是向基体内渗氮,因此样品表面仍可见机械加工的痕迹。由图2(b')的能谱图可知,渗氮层成分主要由Ti和N元素组成(Al、V元素是钛合金基体的成分)。结合图2渗氮层颜色呈金黄色可知,渗入基体的N元素与基体中的Ti元素结合生成了TiN(与TiN的物理性质一致[16])。

由图2(c)可见,采用等离子喷涂技术制备的WC-17%Co涂层表面比较粗糙,喷涂粒子团聚在一起呈球状形貌,粒子间存在空隙,但孔隙率较微弧氧化的要低。这是因为喷涂粒子在相互搭接的过程中形成气孔,气孔被后续喷涂的熔融粒子覆盖和嵌入,因此涂层中孔隙率降低。此外,涂层表面还存在部分熔化区。由图2(c')的能谱图可知,涂层主要由W、C、Co和O元素组成,W、C和Co是涂层的主要成分,O元素则是涂层在制备过程中由于WC颗粒发生轻微氧化脱碳形成的。

2.2 涂(渗)层截面形貌

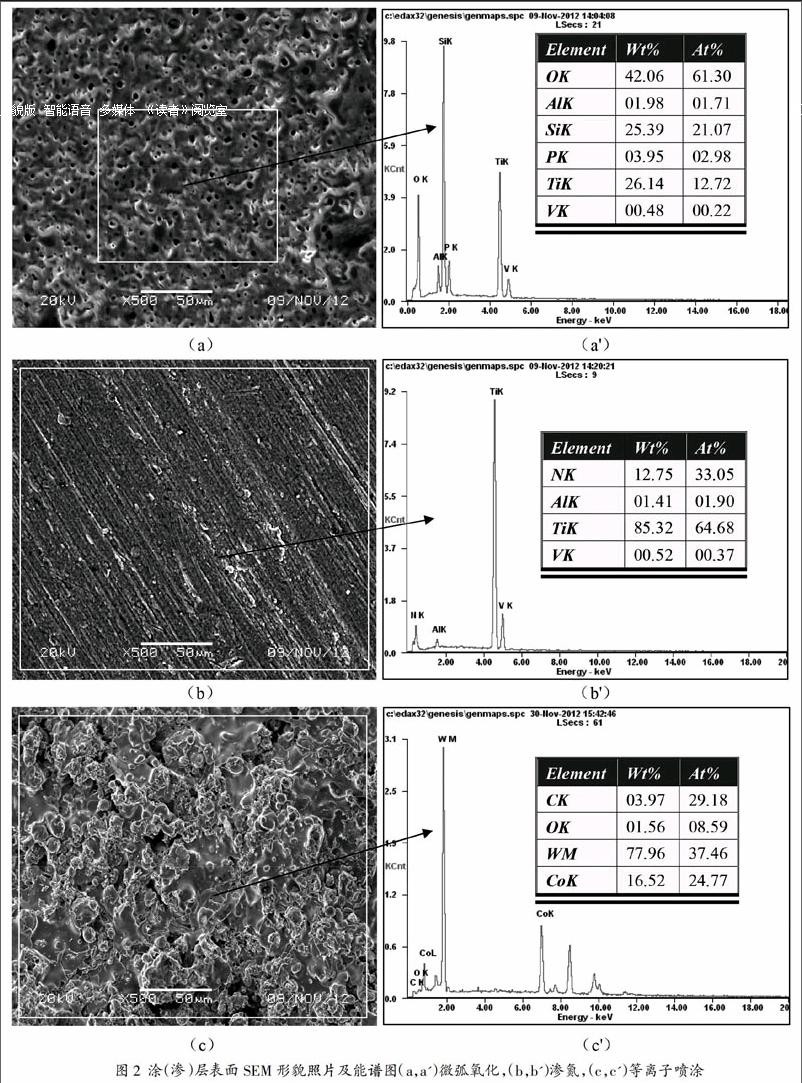

图3所示为采用3种表面技术处理后样品的截面金相显微照片,厚度测量结果为:微弧氧化层约13μm,渗氮层约20μm,等离子喷涂层约80μm。

由图3(a)可见,涂层与基体间呈微区冶金结合,微弧氧化层由内外两层组成,内层较致密,而外层晶粒略粗大,组织疏松,对应于其表面的多孔形态(见图2(a))。由于微弧氧化膜层是在TC4 ELI钛合金基体上原位生长形成的,因此涂层与基体之间结合牢固。

由图3(b)可知,渗氮处理后,在基体中形成了一定深度的渗氮层,其显微组织与基体明显不同,说明渗入的氮原子向钛合金内部扩散,并与基体发生反应生成氮化物(TiN),随着氮原子继续向合金基体内扩散,在基体中形成了一定厚度的渗氮层。

由图3(c)可见,等离子喷涂制备的WC-17%Co涂层结构致密,涂层无明显的层状结构,说明在喷涂过程中,喷涂粒子在到达基体时具有较高的动能和热焓值,对基体的撞击作用强,涂层之间结合紧密。由于WC是一种硬质粒子(硬度约HV2100),因此涂层的硬度较高。由能谱分析可知,涂层中的灰白色区域为金属Co,深灰色物质为WC颗粒,而黑色区域则为喷涂时形成的气孔。

2.3 涂(渗)层表面粗糙度和硬度

表2所示为测得的涂(渗)层的表面粗糙度和硬度数据。由表2中表面粗糙度数据可知,与基体相比,采用不同表面技术处理后合金的表面粗糙度均呈增大趋势,其中采用等离子喷涂技术制备的WC-17%Co涂层的粗糙度最大,为12.5μm;渗氮层的粗糙度最小,为3.2μm。3种涂(渗)层的表面粗糙度均大于基体,表明TC4 ELI钛合金基体施加涂(渗)层后,增大了其表面粗糙度。

由表2中硬度数据可知,与未经改性处理的TC4 ELI基体相比,采用3种表面技术改性处理后,合金的显微硬度均得到显著的提高,其中等离子喷涂层的硬度最高,约为基体的3倍,而微弧氧化层和渗氮层的硬度相当,约为基体的1.7~1.8倍。通常,金属材料的耐磨性与其硬度有关,硬度高的材料表现出较好的耐磨性。因此,通过在钛合金表面施加适宜的涂层,可显著提高其耐磨性。表面改性技术为钛合金耐磨性能的提高提供了一条有效的途径。

3 结论

(1)采用微弧氧化、渗氮和等离子喷涂技术,在TC4 ELI钛合金表面制备了厚度分别为13μm、20μm和80μm的表面改性层,涂(渗)层与基体结合良好。

(2)与未经表面改性处理的基体相比,渗氮层、微弧氧化层和等离子喷涂WC-17%Co涂层的表面粗糙度呈逐渐增大趋势,等离子喷涂层的粗糙度最大,约12.5μm。

(3)施加涂(渗)层后TC4 ELI钛合金基体的硬度得到显著提高,其中等离子喷涂层的硬度最高,是基体的3倍;微弧氧化膜和渗氮层的硬度相当,约为基体的1.7~1.8倍。表面施加涂(渗)层是提高钛合金耐磨性能的一条有效途径。

参考文献:

[1]Kenneth G B. Tribological properties of titanium alloys[J].Wear, 1991,151(2):203-217.

[2]吴红艳,张平则,徐江,等.钛合金表面耐磨涂层的研究现状及应用[J].材料导报,2006,20(4):74-77.

[3]屠振密,李宁,朱永明.钛及钛合金表面处理技术和应用[M].北京:国防工业出版社,2010.

[4]Zhecheva A, Sha W, Malinov S, et al. Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J].Surface and Coatings Technology,2005,200(7):2192-2207.

[5]李秀燕,范爱兰,唐宾,等.Ti6Al4V表面双层辉光离子渗Mo及其摩擦学性能的研究[J].摩擦学学报,2003,23(2):108-111.

[6]秦林,唐宾,赵晋香,等.钛合金Ti6Al4V表面渗钼层的摩擦磨损性能[J].中国有色金属学报,2006,13(3):570-573.

[7]Aliasghari S, Skeldon P, Thompson G E. Plasma electrolytic oxidation of titanium in phosphate/silicate electrolyte and tribological performance of the coatings[J].Applied Surface Science,2014,316:463-476.

[8]Zhao Lidong, Lugscheider Erich. Reactive plasma spraying of Ti6Al4V alloy [J].Wear, 2002,253(11-12):1214-1218.

[9]趙树萍,吕双坤,郝文杰.钛合金及其表面处理[M].哈尔滨:哈尔滨工业大学出版社,2003

[10]惠松骁,张翥,萧今声,等.离子注入Nb对高温钛合金650℃抗氧化性能的影响[J].金属学报,1999,35(增刊1):S127-S130.

[11]武万良,李学伟.钛合金激光熔覆技术研究进展[J].稀有金属材料与工程,2006,35(6):850-854.

[12]Fei Weng, Chuanzhong Chen, Huijun Yu. Research status of laser cladding on titanium and its alloys: A review[J].Materials & Design, 2014,58:412-415.

[13]Zhaolin Tang, Fuhui Wang, Weitao Wu. Effect of Al2O3 and enamel coatings on 900 ℃ oxidation and hot corrosion behaviors of gamma-TiAl[J].Materials Science and Engineering A,2000,276(1-2):70-75.

[14]冯秋元,张永强,董志宏,等.钛合金搪瓷涂层制备及其磨损性能[J].材料导报,2016,30(Z1):72-76.

[15]黄辉,杜树芳.钛及钛合金离子渗氮试验及应用[J].金属热处理,1980,20(12):33-37.

[16]刘阳,曾令可,刘明泉.非氧化物陶瓷及其应用[M].北京:化学工业出版社,2011.