磷石膏硫资源循环利用生产技术

2017-08-31龚家竹

龚家竹

(成都千砺金科技创新有限公司 四川成都 610041)

磷石膏硫资源循环利用生产技术

龚家竹

(成都千砺金科技创新有限公司 四川成都 610041)

回顾了磷石膏硫资源循环利用生产技术的研究发展,论述了化学分解磷石膏产生氧化硫气体工艺技术所面临的技术难点、工艺缺陷以及影响经济生产的因素。针对原有技术存在的问题,提出了第3代化学分解磷石膏制酸联产水泥技术,分析了采用创新技术实现磷石膏中钙、硫资源有效利用的途径及新技术带来的直接经济效益和社会效益。

磷石膏;硫资源;生产技术

1 磷石膏硫资源循环利用工艺技术的研究发展[1- 9]

1.1 磷石膏化学分解的基本原理

磷石膏化学分解生产硫酸与水泥的主要化学反应如下:

CaSO4+2C=CaS+2CO2↑

(1)

3CaSO4+CaS=4CaO+4SO2↑

(2)

CaO+SiO2,Al2O3,Fe2O3=硅酸钙+铁铝酸钙等

(3)

CaSO4+3CaS=4CaO+4S

(4)

C+O2=CO2↑

(5)

S+O2=SO2↑

(6)

磷石膏化学分解是固体与固体界面之间的还原与半还原反应,第1步还原剂碳与硫酸钙进行深度还原反应生成硫化钙,反应式(1);第2步硫化钙再与硫酸钙进行半还原和半氧化反应生成二氧化硫气体,反应式(2);第3步磷石膏分解后产生的氧化钙与水泥矿化剂氧化硅、氧化铝、氧化铁等进行矿化反应生成水泥熟料,反应式(3);反应式(4),(5)以及(6)均为磷石膏化学分解时的副反应。

1.2 生产技术回顾

1.2.1 第1代生产技术

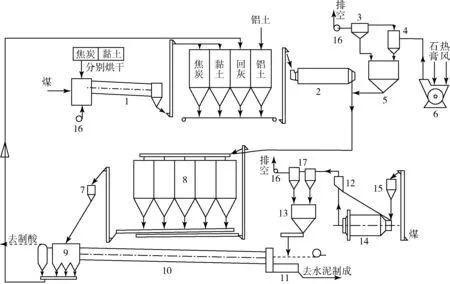

1915年,德国人Müller以碳作为还原剂,在石膏中加入Al2O3,Fe2O3和SiO2于高温下进行分解,分解产生的CaO与加入的氧化物反应生成水泥熟料,分解出的SO2气体用于生产硫酸。此后,Kühne在此基础上进行了进一步的研究,于1916年由德国Bayer燃料公司在德国的Leverkusen建成石膏制硫酸与水泥装置,并于1931年转入正常生产。这即为第1代生产技术,又被称为Müller- Kühne(M- K)法或拜耳(Bayer)法石膏制硫酸和水泥工艺,采用中空回转窑化学分解磷石膏生产氧化硫气体与硅酸盐水泥熟料,其代表流程见图1。

1.烘干机2.生料磨3.电收尘4.分离器5.石膏仓6.石膏烘干机7.窑尾喂料仓8.石膏均化及贮仓9.沉降室10.回转窑11.冷却机12.分离器13.煤粉斗14.磨煤机15.煤贮仓16.风机17.收尘器图1 第1代磷石膏生产硫酸和水泥流程(M- K法)

如图1所示:石膏经石膏烘干机烘干后进入石膏仓,然后与来自生料磨的各类辅料混合后进入石膏均化及贮仓;从贮仓出来的水泥生料经窑尾喂料仓送入回转窑进行分解,分解产生的尾气经沉降室后去硫酸生产系统,分解产生的固体物料(水泥熟料)去水泥磨粉制成系统;燃煤经磨煤机后进入煤粉斗,再经喷煤燃烧器送入回转窑提供燃烧热量。

国内采用第1代磷石膏生产硫酸和水泥流程建成的生产装置(表1)因投资大、能耗高,造成生产成本无法下降,且磷石膏中的杂质导致制得的水泥质量不高,绝大部分生产装置已停产。

1.2.2 第2代生产技术

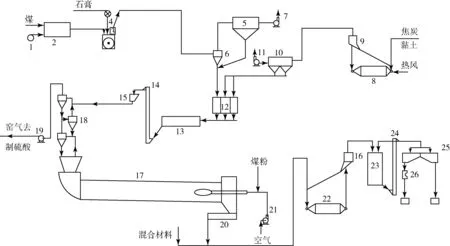

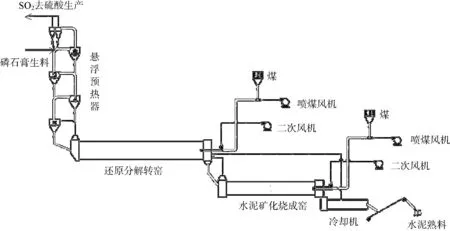

1968年,奥地利林茨化学公司采用第1代生产技术并用磷石膏代替天然石膏在200t/d硫酸装置上运行成功。为了降低能耗,借鉴水泥工业的窑外预热工艺,于1972年在回转窑尾部增设立筒预热器,收到了很好的节能效果,可降低热耗15%~20%。此即为第2代生产技术,又被称为Osw- KPupp(O- K)法,其代表工艺流程见图2,采用悬浮组合预热窑与中空转窑串联组合化学分解磷石膏生产氧化硫气体和硅酸盐水泥。

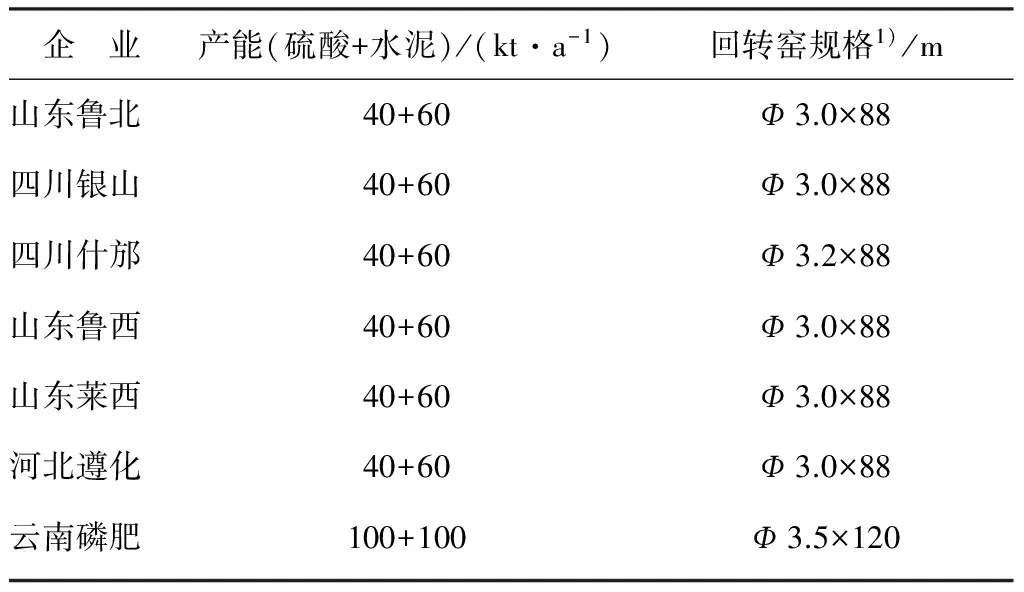

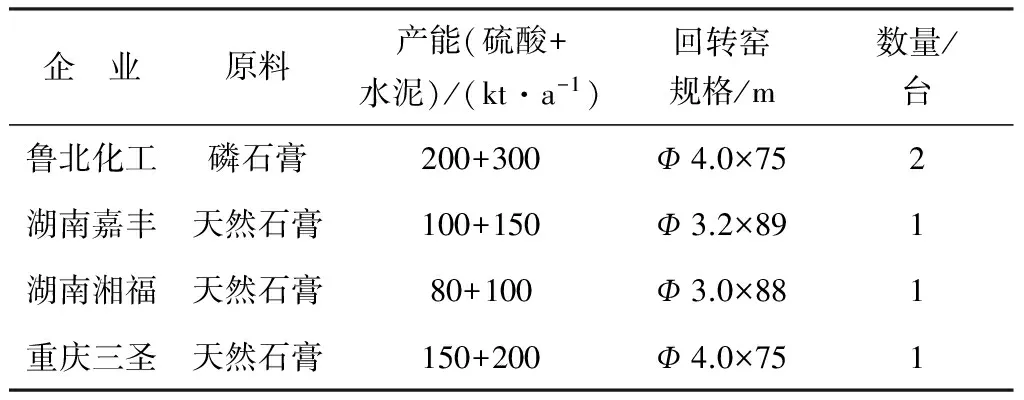

表1 国内采用第1代磷石膏生产硫酸和水泥流程建成的生产装置

注:1)均配置1台回转窑

1.鼓风机2.热风炉3.烘干机4.绞龙5.收尘器6.分离器7.排风机8.风扫磨9.粗粉分离器10.布袋收尘器11.排风12.配料仓13.滚筒混合机14.斗提机15.料仓16.粗粉分离器17.回转窑18.预热器19.高温鼓风机20.熟料冷却器21.一次风风机22.水泥磨23.水泥库24.斗提机25.水泥贮斗26.水泥包装机图2 第2代磷石膏生产硫酸和水泥流程(O- K法)

如图2所示:石膏经烘干机、分离器进入配料仓,与来自风扫磨的各类辅料混合后进入滚筒混合机进行混合;混合后的生料经斗提机提至料仓,然后进入预热器与来自回转窑分解产生的尾气进行逆流换热,换热后的尾气经高温鼓风机送至硫酸生产系统生产硫酸;在预热器中预热后的物料送入回转窑进行分解与矿化,分解矿化后的水泥熟料经熟料冷却器冷却后配入混合材料,然后进入水泥磨进行磨粉,得到的磨粉料(水泥制品)经包装出售;燃煤在一次风风机的作用下送入喷煤燃烧器,为回转窑提供燃烧热量。国内采用第2代石膏生产硫酸和水泥流程建成的生产装置见表2。

表2 国内采用第2代石膏生产硫酸和水泥流程的生产装置

由表2可知,4套采用第2代技术的生产装置仅有鲁北化工采用磷石膏为原料,其余均以天然石膏为原料,且这些企业本身是水泥生产企业或水泥用户,企业本身不需用硫酸。

上述结果似乎表明磷石膏的价值低于天然石膏,但天然石膏既需开采费用,还需资源费和矿产税,加工还需破碎和磨细费用。化学分解磷石膏制酸面临的技术困难和影响因素归纳总结如下。

(1)磷石膏中总磷含量高。总磷包括水溶磷(洗涤率)、酸不溶磷(酸解率或萃取率)和枸溶磷(石膏晶间损失磷),质量分数应在0.7%以下,否则装置开车困难,烧成温度低,水泥的早期强度指标也较差。目前因受磷酸生产工艺与技术水平所制约,多数企业的磷石膏中含P2O5质量分数在1.5%,甚至更高。

(2)磷石膏水含量高。目前,大多数的磷石膏含游离水质量分数超过25%,含结晶水质量分数在15%~17%。为去除这些水分,导致烘干装置大、效率低、能耗高。

(3)水泥熟料控制指标的影响。水泥熟料控制指标要求w(游离CaO)<1.5%(实际要求≤1.2),w(CaS)<2.0%,w(SO3)<1.5%。因对磷石膏中所有元素组分的“生命”理论认识不到位和烧成工艺技术的水泥专业研究欠佳,工艺无法达到最佳匹配,实际生产中w(游离CaO)在1.89%,w(CaS)在1.13%,w(SO3)在2.42%,甚至更高,无法生产出优质的熟料产品,水泥早期强度指标难以稳定控制。

(4)窑尾气中SO2含量低。要求窑尾气中φ(SO2)>7%,最好能超过10%,但因操作波动,多数企业在7%左右,甚至更低。加之副反应无法控制,操作波动太大,导致出现升华硫,顾此失彼。

(5)进硫酸转化系统的气体中SO2含量低。因前述因素影响,多数装置进硫酸转化系统的气体中φ(SO2)在4.8%~5.0%,好的接近7.0%。

(6)能耗高。吨硫酸消耗2.2 t生料(3 t磷石膏)、150 kg焦炭粉、200 kg烘干用烟煤(热值25 115 kJ/kg以上)、300 kg烧成用煤(热值26 371 kJ/kg)。

(7)装置生产效率低。如表2所示,鲁北化工、湖南嘉丰、湖南湘福以及重庆三圣的回转窑熟料体积产能设计值分别为0.37,0.46,0.42和0.53 t/(m3·d),实际生产能力更低。

(8)生产自动控制水平差。仅依靠熟练技工手动操作,无法实现自动控制操作,连国内新型干法水泥第1代所要求的自动化水平都跟不上,更甭说第2代的智能化全线控制;检验方法落后,无法满足生产要求。

上述因素严重制约了化学分解磷石膏制酸的第2代技术的生产经济性,不能立足市场,无法获得大面积推广,生产投资者得不到基本的投资回报。采用天然石膏仅回避了前2个问题,而后面的几个问题仍然无法解决,生产效益同样也不理想。但日益增长的磷石膏堆放与处置量已跟不上时代发展的要求,所以全球生产者和科技工作者一直在努力研发寻找更好的经济技术,以弥补现有第2代技术的不足,以真正实现磷石膏作为资源的循环利用。

1.2.3 寻求第3代技术

水泥行业熟料的能耗指标为2 926 kJ/kg,其分解碳酸钙需要1 580 kJ/kg。无水石膏分解需要1 879.26 kJ/kg,按其所生成的氧化钙计,仅是其分解热耗的1.6倍,而实际总煤耗却是其6倍,其根本原因就是装置效率低、热损失大、前述副反应几乎无法控制所致。所以,经过100年来发展的两代化学分解石膏制酸联产水泥技术的能量利用率没有获得理想的结果,更无法满足当前迫切需要解决的磷石膏的环保与循环经济问题。为从根本上解决磷石膏大量堆积的问题,寻求比第2代化学分解石膏制酸联产水泥技术更低能耗、更高效率和更高水泥产品质量的第3代石膏制酸联产水泥技术,全球同行开展了大量艰苦卓绝的研发工作,其中具有代表性的工艺如下。

1.2.3.1 生产硫酸和硅酸钙

(1)热解水蒸气化学分解磷石膏制酸

美国Sweat Samuel Franlin[10]等将磷石膏与砂子和黏接剂进行造粒,在回转窑中加热并在高温下直接喷入水的条件下产生硅酸,再与硫酸钙分解反应得到的硅酸钙和二氧化硫气体生产硫酸,其化学分解反应如下,工艺流程见图3。

图3 热解水蒸气化学分解磷石膏制酸流程

如图3所示,磷石膏、砂子及黏结剂经造粒进行原料制备后进入回转窑,同时向回转窑喷入水并提供磷石膏分解所需热量;在回转窑中分解产生的物料即为硅酸钙聚集颗粒产品,在回转窑中分解产生的气体经高温电除尘、回收热量产生蒸汽后送硫酸工厂生产硫酸。该发明技术的核心是高温下喷入水,水分子分解产生新生态的氢(H·)和氧(O·)与二氧化硅反应生成硅酸,生成的硅酸再与磷石膏反应生成硅酸钙和二氧化硫。此工艺在1 600 ℃左右生成CaSiOx,但硅酸钙中钙元素的经济价值远低于其在水泥中的价值,与现有黄磷电炉法生产过程中副产大量的硅酸钙一样,没有体现出钙资源的碳生命周期的价值。

(2)步进格栅炉与电炉结合化学分解磷石膏制酸流程

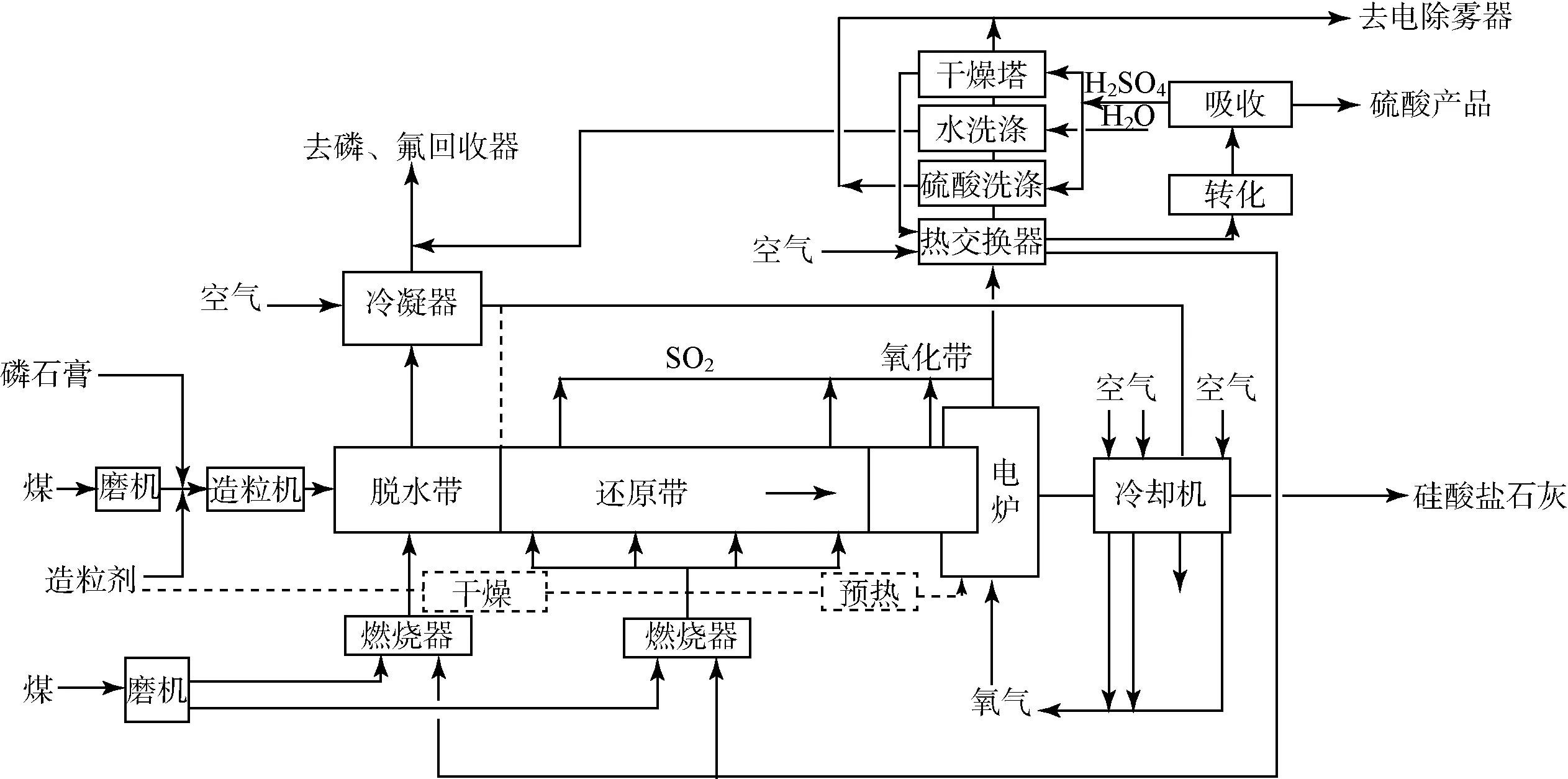

Wilson S. E. K.等[11]将磷石膏、焦煤和黏接剂进行造粒后送入步进格栅炉脱水带脱水预热,然后进入还原带分解还原、在氧化带氧化后进入电炉,其流程见图4。

图4 步进格栅炉与电炉结合化学分解磷石膏制酸流程

如图4所示,磷石膏、煤及黏结剂经混合后进入造粒机造粒,造粒后的物料送入步进格栅炉脱水带与磷石膏分解气逆流接触,进行干燥脱水;干燥颗粒物料在格栅的带动下进入还原带与经磨煤机磨粉后喷入燃烧器燃烧的高温气体进行磷石膏的还原分解,颗粒物料继续在步进格栅的带动下进入氧化带和电炉中,使硫和磷石膏中残留的磷被氧化;从电炉出来的物料经冷却机冷却后得到硅酸盐石灰产品;还原带、氧化带和电炉中分解产生的二氧化硫气体进入热交换器换热后进入硫酸转化器,再用硫酸吸收得到硫酸产品。此工艺的目的是还原分解磷石膏物料,在增加的电炉中不仅可使分解后的硅酸钙进入熔融状态,而且可回收磷石膏中的氟和磷。此工艺对磷石膏中的氟和磷不是从源头解决,而是采用增设电炉的方式。众所周知,磷石膏还原分解时,其中磷含量较高,分解物熔点低,且温度难以提高,所以在第2代磷石膏生产水泥制酸技术的O- K法中,要求石膏中含磷质量分数<0.7%,鲁北化工控制在0.85%,30 kt/a磷酸铵、40 kt/a硫酸、60 kt/a水泥项目基本控制在1.20%。此外,步进格栅炉内的物料是静止的,还原气体逸出阻力大,反应不理想,最后增加电炉无疑会增加成本,故此法毫无推广价值,也没有工业化成果。

1.2.3.2 窑外分解工艺[12- 13]

磷石膏化学分解制酸和水泥的发展经历了从转窑直接进料到悬浮预热再到窑外悬浮预分解的历程,近乎在步水泥生产的后尘。20世纪50年代至70年代,新型干法水泥生产技术经历了同样的发展过程,其结果是大幅提高了水泥熟料烧成过程的热效率和单机生产能力,促进了水泥工业向大型化和现代化的发展,才有今天的现代干法水泥的生产效率。能否借用水泥生产技术的成果,进行窑外悬浮预还原分解,回转窑仅进行水泥熟料的矿化烧成反应,不少科学家与工程师进行了大胆的研究和生产实践,具有代表性的尝试如下。

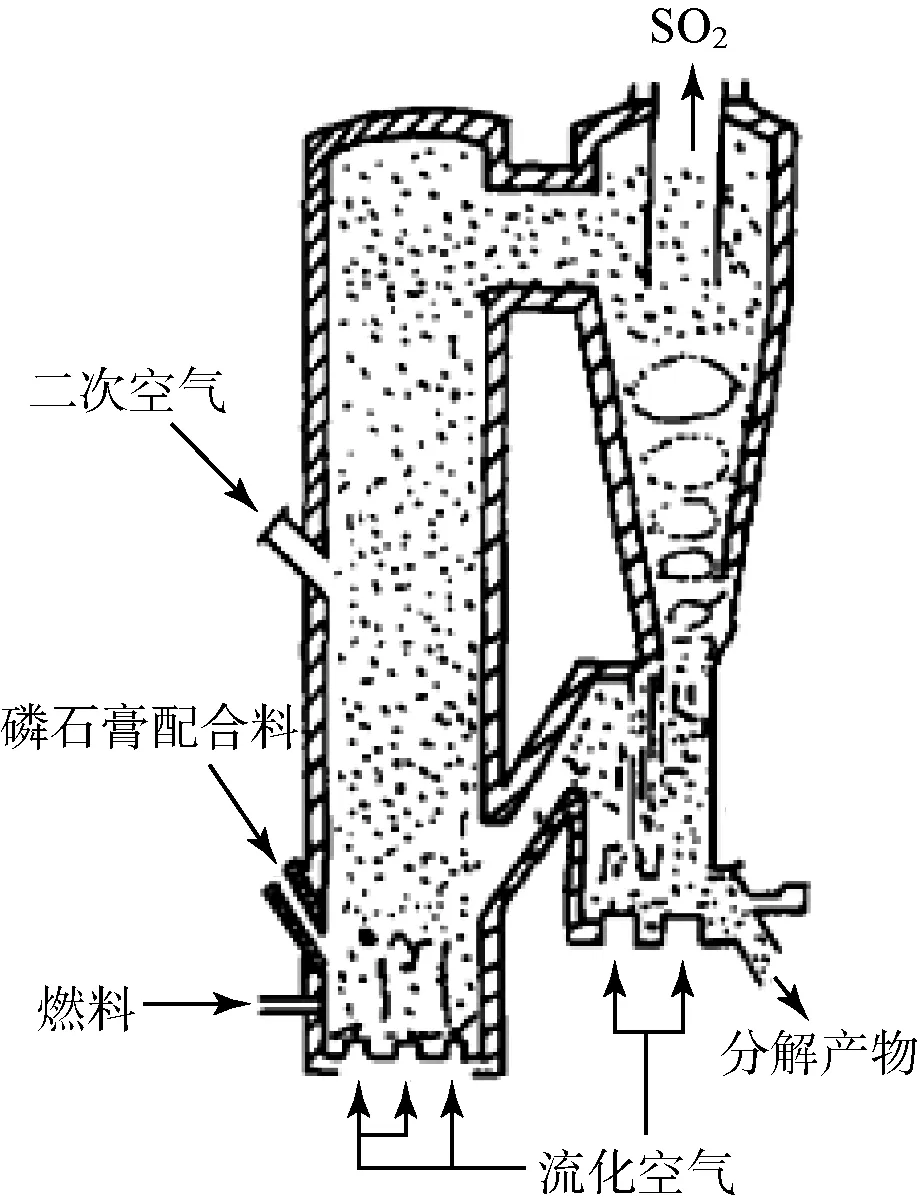

(1)德国奥拓特克金属公司(Outotec Metals)即原鲁奇金属公司(Lurgi Metallurgie GmbH),是世界上最早发展电站循环流化床(CFB)燃烧技术的公司之一,拥有60年的流化床研究开发设计生产经验。1985年,该公司提出将循环流化床技术运用于磷石膏分解,使磷石膏生料反复进入CFB分解炉,CaSO4最终接近完全分解后进入水泥回转窑进行煅烧,并完成了日处理10 t磷石膏的分解中间试验,分解炉及中试流程见图5和图6。

图5 鲁奇CFB磷石膏分解炉

如图6所示,磷石膏由加料机送入悬浮预热器中,预热后的磷石膏进入CFB分解炉中进行分解,分解产生的气体经换热器换热后去硫酸装置生产硫酸;CFB分解炉中的分解产物送入回转窑进行煅烧,煅烧后的物料经冷却机冷却后送水泥制品装置生产水泥。

图6 鲁奇磷石膏分解中试流程

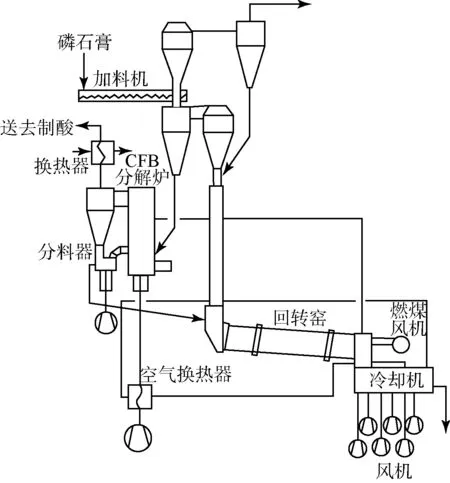

(2)20世纪90年代,循环流化床分解磷石膏新技术开发被列为国家“八五”科技攻关项目,由南京工业大学和鲁北化工总厂联合攻关,进行了一系列的开发研究,中试承担单位鲁北化工总厂的“石膏窑外分解工艺与装置”获得国家发明专利授权,其工艺流程见图7,采用悬浮沸腾预热加沸腾窑外预分解和中空转窑化学分解磷石膏生产氧化硫气体和硅酸盐水泥。

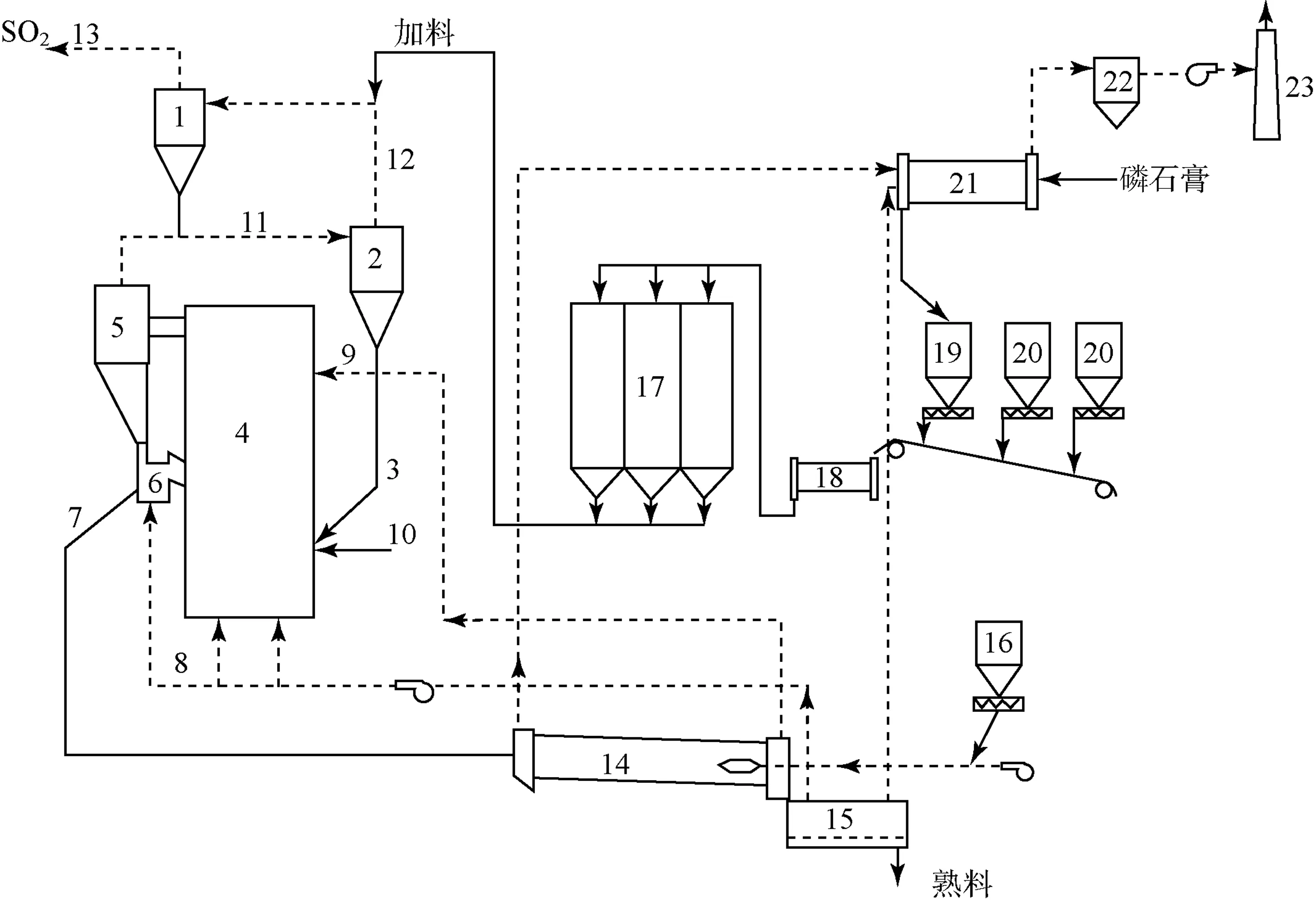

1,2.悬浮预热分离器3.磷石膏预热生料4,5,6.循环流化分解7.分解产物8.沸腾热风9.循环流化床二次空气10.燃料11.分解二氧化硫气体12.磷石膏生料13.分解二氧化硫气体去硫酸装置14.煅烧回转窑15.冷却机16.煤粉仓17.生料贮仓18.生料混合机19.烘干磷石膏贮仓20.还原煤粉与辅料仓21.磷石膏烘干机22.除尘器23.尾气烟囱图7 磷石膏窑外沸腾床分解工艺流程

如图7所示,磷石膏经磷石膏烘干机脱水烘干后送入烘干磷石膏贮仓,然后与计量的煤粉和辅料进入生料混合机进行充分混合,混合后的生料送入生料贮仓贮存;出生料贮仓的生料送入悬浮预热分离器与来自循环流化床分解磷石膏产生的气体进行热交换预热,降温的气体送硫酸装置生产硫酸;预热后的生料进入循环硫化床进行流化分解,未完全分解料进入流化副床继续分解,分解产物经由沸腾床层排出进入煅烧回转窑中煅烧,煅烧料经冷却机冷却后即为水泥熟料,用于水泥制品生产。

窑外分解技术的研究开发初衷是借鉴石灰石生产水泥的方法以解决第2代磷石膏制酸联产水泥技术存在能耗高、经济效益不理想的问题,但国内外建成的多套中试装置虽经不断努力均未达到预设指标,其原因笔者归纳如下:①因磷石膏半还原分解的温度远高于碳酸钙的分解温度,要求窑外分解炉在更高的温度下运行。②碳酸钙在沸腾分解时为气-固界面反应,只要温度达到就会分解,移走石灰石分解产生的CO2就可使反应继续进行下去,而磷石膏分解为碳与石膏的固-固界面反应,在化学动力学上有本质的差别。③因加入的固体炭与磷石膏固体颗粒之间在沸腾时,彼此界面分离,还未达到分解温度,固体炭已与热空气中的氧发生燃烧。④因采用控制分解气体的还原气氛,造成深度还原,会发生前述基本原理中反应式(4)的反应而得到升华硫,再以反应式(6)进行氧化,既增加了还原炭的用量,又多消耗大量空气,造成反应气体中SO2浓度大幅下降。⑤窑外分解炉采用沸腾分解的方式,颗粒的特性随着分解的进行发生较大的变化,反应生成的中间物造成流体流场发生变化及颗粒软化后黏附在炉壁和管道上,使装置很快被堵塞,致使操作无法进行。⑥正如德国奥拓特克金属公司Hammerschmidt J.[12]所述,因硫酸钙高的化学稳定性,不能用沸腾床(流化床)分解硫酸钙这一特定物质,且是所有金属硫酸盐分解制酸中唯一采用转窑分解的物质,硫酸钙基于温度的分解曲线如图8所示。石膏分解气相中二氧化硫分压不仅与温度有关,也与气相中氧气分压有关,氧气分压低,分解温度低,反之亦然,且笔者认为磷石膏中磷、氟、铝、铁、硅等杂质在分解过程中的影响作用也不是如图8所示的理想状态。

图8 不同温度下的磷石膏分解曲线

2 第3代化学分解磷石膏制酸联产水泥技术

2.1 第3代技术具备的优势与创新内容

2.1.1 优势

真正意义上的第3代磷石膏硫资源循环利用生产技术应当具备的优势:①与磷化工紧密集成,为磷化工彻底解决环保问题;②必须有经济效益,在与硫黄制酸的竞争中具有更强大的生存能力;③彻底解决磷石膏硫资源循环利用中装置规模化及生产效率方面存在的问题。

2.1.2 创新内容

第3代磷石膏硫资源循环利用生产氧化硫与硅酸盐水泥技术的创新内容不仅是如何分解磷石膏,还包括一系列解除相互制衡生产成本因素的综合集成创新技术:①优化湿法磷酸生产工艺,提高磷收率,主动降低磷石膏中的磷含量;②进一步优化磷石膏质量,降低磷石膏中水分脱除能耗及成本;③强化还原分解手段,抑制副反应的发生;④提高还原分解段的截面热负荷,降低固体颗粒表面的饱和气体浓度,提高装置生产能力;⑤强化烧成矿化反应的容积热负荷及生产强度,生产可控、方便;⑥减少烧成段的热损失表面积,提高热效率,降低能耗;⑦降低水泥和硫酸装置建设投资,压缩固定成本;⑧优化水泥熟料质量,提高水泥品质。

2.2 第3代技术的创新工艺[1,3- 4,14- 16]

2.2.1 非热力学脱水优化磷石膏品质生产技术

现有的第2代技术因磷酸萃取工艺落后,磷石膏中游离水质量分数在22%~28%,生产吨硫酸需脱除游离水750 kg、消耗烘干用煤150 kg。若控制磷石膏中游离水质量分数在10%,可节省烘干用煤110 kg。

2.2.2 磷石膏化学分解的还原与烧成强化创新技术

这是第3代技术的核心,已形成多项发明专利。将还原分解与水泥矿化烧成的化学动力学作用分开,生产中便于按前述反应式(1),(2)和(3)的化学反应机理进行各自充分反应,分别控制和发挥其分解与烧成各工序的化学反应特点,极大地提高了转窑还原、分解、煅烧过程的截面热负荷和容积热负荷,装置单位产能提高2~3倍,降低了还原煤和烧成煤的用量,达到了节能、降低生产成本、提高生产能力、减少投资、增加经济效益、消除磷石膏堆放处置难题的目的。如图9所示,在第2代技术的悬浮预热器与中空转窑的基础上,将中空转窑分为化学还原分解和化学矿化烧成两段,磷石膏生料进入悬浮预热器与分解气体进行热交换后,二氧化硫气体送往硫酸装置生产硫酸,加热后的生料进入还原分解回转窑在弱还原气氛下对磷石膏进行半还原分解,分解后的物料再进入水泥矿化烧成回转窑,在氧化气氛下进行矿化烧成,烧成物料进入冷却机冷却后即为水泥熟料,送水泥制品装置生产水泥。

图9 第3代化学分解磷石膏制酸联产水泥工艺流程

由于将两级固定床还原分解与矿化烧成方式用于化学分解磷石膏制酸联产水泥中,将现有由1个转窑完成的还原与分解和水泥矿化烧成过程中互相制衡的矛盾分开,利用2个转窑根据还原与分解和水泥烧成的热力学和动力学特点,分功能发挥和分别控制其最佳工艺参数;优化后的悬浮预热工艺不仅简化了工艺流程,而且提高了效率,回收的粉尘可直接返回工艺流程中;生产平稳,控制容易,温度、气氛控制精确,无人为干扰;十分有利于分解反应的动力学过程,分解固体表面饱和气膜薄,移走迅速,气体逸出阻力小,气体中φ(SO2)可由现有技术的7%~8%提高至10%~15%,利于硫酸生产;兼顾了水泥熟料烧成的氧化气氛,水泥熟料质量提高且品质稳定;水泥熟料中的不利杂质游离CaO,CaS和SO3质量分数分别从1.89%,1.53%和2.42%降至<0.8%,<0.6%以及<1.2%;影响水泥早期强度指标的w(C3S)从30%以下提高到45%以上;水泥熟料烧成率值配比无假象,提高了水泥产品质量和销售价值;极大地提高了转窑还原、分解、煅烧过程的截面热负荷,装置单位产能由0.46 t/(m3·d)提高至1.00~2.00 t/(m3·d),接近现有新型干法水泥的单位产量,极大地减少了单位产量的面积热损失;在降低还原煤和烧成煤用量的同时,同等产量下的还原分解回转窑的截面积比现有第2代技术缩小33%,烧成窑截面积缩小67%,总投资降低67%,甚至更低。

3 第3代化学分解磷石膏制酸联产水泥技术的经济分析

3.1 磷石膏的资源价值

2014年,我国大陆磷酸产能18 500 kt/a,产量16 700 kt,副产磷石膏超过83 000 kt,磷石膏中的硫资源折硫酸约46 500 kt,约占硫酸总需求量的54%,市值240亿元;磷石膏中的氧化钙可生产水泥45 300 kt,市值230亿元。2014年,我国消耗硫黄16 150 kt,国产硫黄5 910 kt,进口硫黄10 240 kt,硫黄资源对外依存度较高;我国大陆水泥产量24.76亿t,年需氧化钙资源16.0亿t。此外,全球磷石膏堆放量近100亿t,而且仍以每年2.0~2.5亿t的速度增加。

以上数据说明,即使将我国大陆当年副产的磷石膏中的氧化钙资源全部用于水泥生产,仅占水泥需用量的5%,市场空间巨大;磷石膏中的硫资源占市场硫资源的56%,如能全部得到利用,可减轻我国硫黄资源对外依存度。

3.2 现有工业副产石膏的利用与市场情况

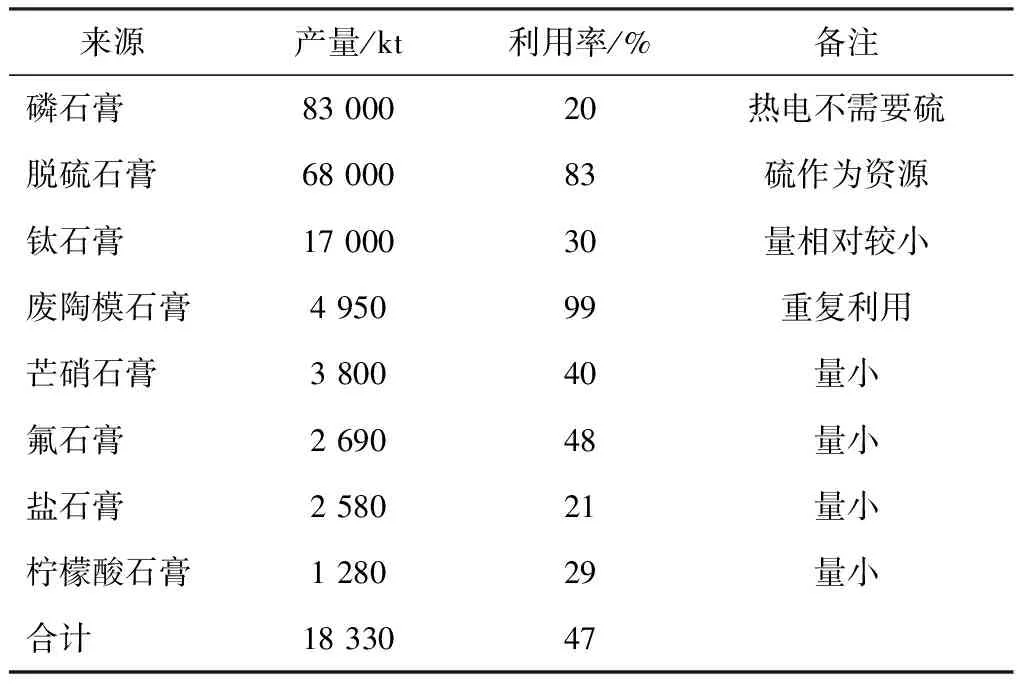

2014年我国工业副产石膏的利用与途径如表3所示。

表3 2014年我国工业副产石膏的利用与途径

我国工业副产石膏中,脱硫石膏量较大,其品质利于生产石膏建材,且热电厂不需要硫资源,利用率达到83%。磷石膏量最大,其中的硫资源本身可作为磷酸生产的辅助原料,但其用于生产建材存在诸多问题,与脱硫石膏用于生产建材比较无竞争优势,故作为建材利用率仅有20%。硫酸法钛白粉副产石膏居第3位,采用成都千砺金科技创新有限公司开发的浓缩除杂专利回用技术及硫酸亚铁直接分解制酸和氧化铁产品可实现硫资源的就地循环,可减少钛石膏产量67%,具有很好的社会效益和经济效益。其余副产的工业石膏量均很少,易处理。

遵循将磷石膏中的钙元素和硫元素按循环经济的减量、循环和再用原则,走磷酸生产的自身循环工艺,化学分解制酸和水泥,硫酸循环返回磷酸生产装置,实现硫资源循环利用、钙资源用于水泥生产,不失为一个最佳的循环经济资源利用最大化的切实有效途径。

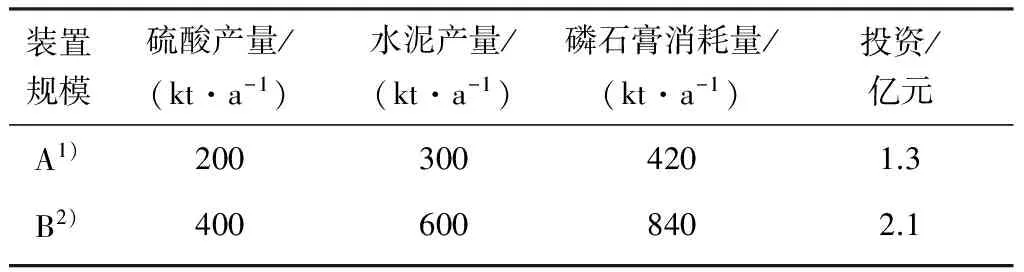

3.3 投资及生产规模

化学分解磷石膏制酸投资及生产规模如表4所示。

表4 化学分解磷石膏制酸投资及生产规模

注:1)每年可减少磷石膏堆存土地15亩(1亩=666.67 m2,堆高30 m,下同),节省磷石膏渣场建设费、维护费和渣场关闭费约5 000万元;

2)每年可减少磷石膏堆存土地30亩,节省磷石膏渣场建设费、维护费和渣场关闭费约8 000万元

3.4 成本与经济效益分析

3.4.1 硫酸和水泥生产成本

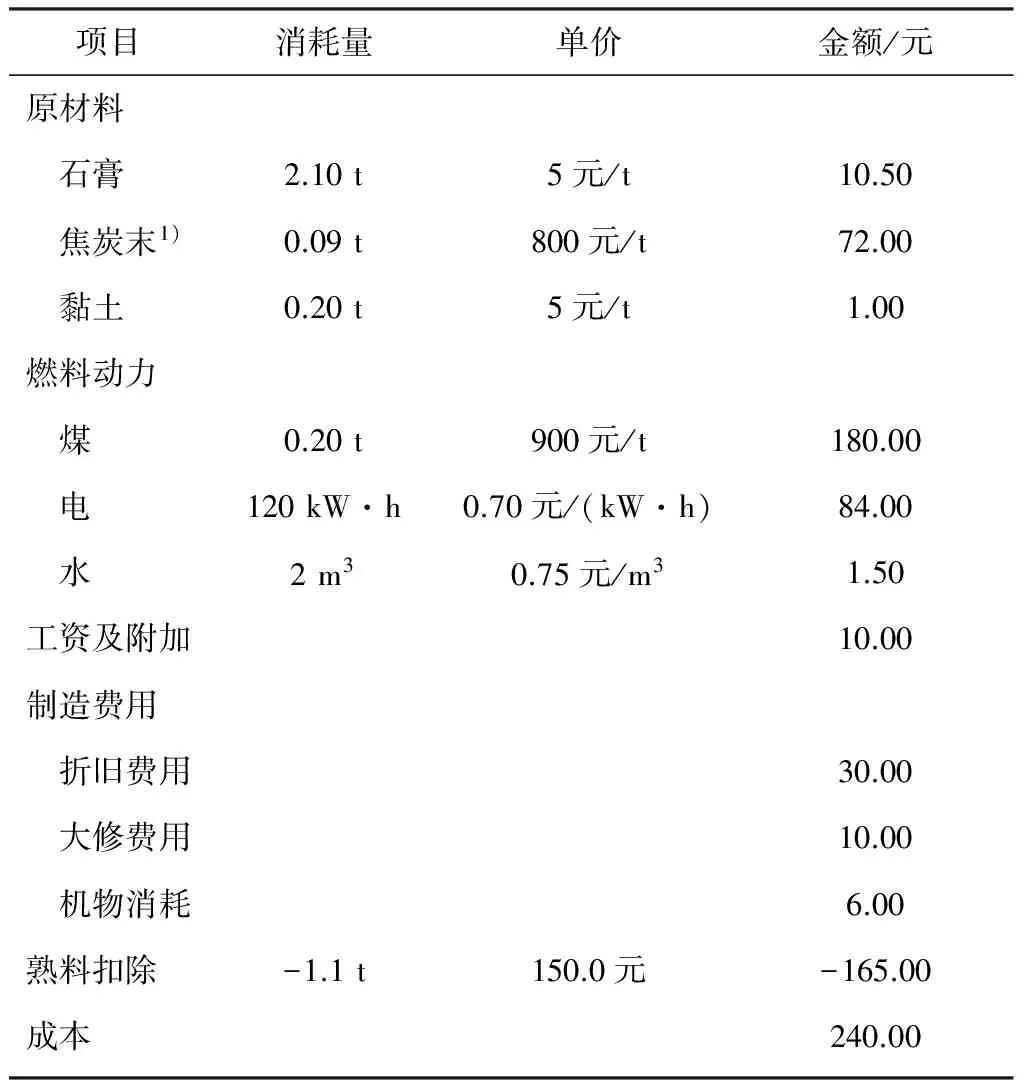

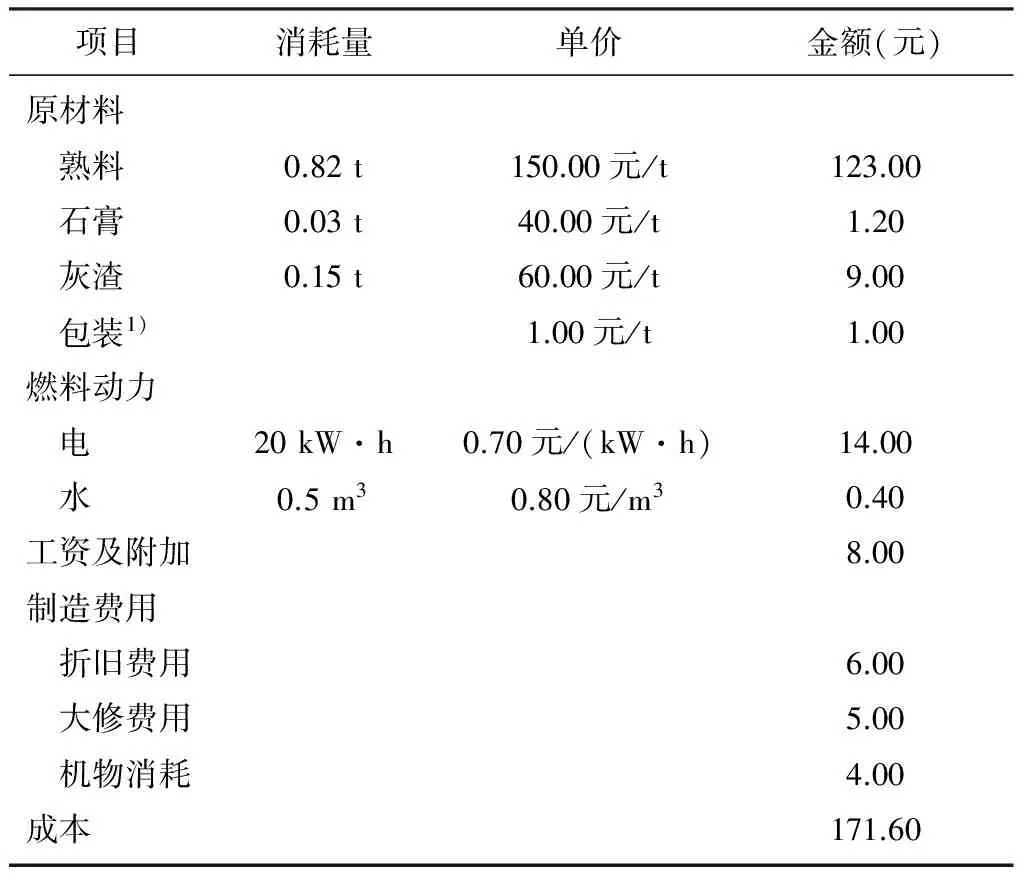

吨硫酸和水泥生产成本分别见表5和表6。

表5 吨硫酸生产成本

注:1)可代用

3.4.2 磷石膏堆场间接费用

全球磷石膏无论是湿排干堆还是干排干堆,吨磷石膏的生命周期贮存费用(life- time storage cost)约为25美元。国内磷石膏贮存费用过去较低,目前因要求石膏渣场进行防渗处理,加上转运投资和燃料费用,据笔者调查,在25~40元/t,即1 t硫酸折合间接费用75元。

表6 吨水泥生产成本

注:1)散装

3.4.3 经济效益分析

(1)按硫黄市场价900元/t为参考,除去收获的热量价格外,硫酸平均市场价格以300元/t计算,每吨硫酸获利300-240=60(元),400 kt/a硫酸装置年可获利2 400万元。

(2)水泥按市场价格280元/t为参考,每吨水泥获利280-171.60=108.40(元),600 kt/a水泥装置年可获利6 504万元。

(3)消除磷石膏堆放获得间接效益为40×75=3 000(万元)。

(4)硫酸+水泥+间接费用每年合计获利2 400+6 504+3 000=1.190 4(亿元),尚未包括因优化系统工艺后回收的磷及磷矿带来的效益,不到2年即可收回全部投资。

(5)硫酸生产成本为240-75=165(元/t),折合硫黄价495元/t,约75美元/t。即硫黄价格在500元/t的条件下,该技术处理磷石膏仍具有竞争力。若加上水泥产品的盈利,硫黄制酸是无法与其竞争的。此外,征收固体废物排放税势在必行,将进一步提升其竞争能力。

4 结语

采用新型的磷石膏硫资源循环利用生产氧化硫和硅酸盐水泥集成技术,即第3代磷石膏硫资源循环利用生产技术,按照可以接受的经济规模400 kt/a硫酸、600 kt/a水泥建设生产装置,可满足150 kt/a P2O5的湿法磷酸产出磷石膏的处理要求;若要满足现国内最大规模的“863”磷肥装置,匹配2套装置就能彻底解决后顾之忧;投资2.1亿元,年可获直接经济效益近1.2亿元,不到2年即可收回投资,磷石膏中的钙和硫资源利用实现最大化;可为企业间接节省8 000万元的磷石膏渣场建设费用和管理费用;可节省磷石膏渣场占用土地600亩(按20年生产期计);提前准备避开固体废物排放税的征收,既可满足社会发展的要求,又可增强企业的社会活动竞争力;硫黄价格在500元/t(约75美元/t)的条件下,该技术仍具有竞争力。

[1] 龚家竹.磷石膏生产硫酸和水泥技术的影响因素与解决途径[C].第三届磷肥与复肥创新技术论坛论文集.2011.

[2] 龚家竹.饲料磷酸盐(湿法磷酸盐)生产技术面临循环经济的挑战与机遇[J].磷肥与复肥,2010(5):41- 45.

[3] 龚家竹.磷石膏面临循环经济的挑战与作为资源利用机遇[G].2012年磷石膏综合利用工作会议资料汇编.2012.

[4] 张跃,王秀萍,龚家竹.磷石膏环保问题及资源利用的科技创新[J].无机盐工业,2013(5):30- 32.

[5] PIERRE Becker. Phosphates and Phosphoric acid[M]. New York:Marcel Dekker, Inc,1989:476- 477.

[6] 纳尔克维奇 И П,佩奇科夫斯基 В В.无机化工三废综合治理[M].北京:化学工业出版社,1986.

[7] 纪罗军,陈强.我国磷石膏资源化利用现状及发展前景综述[J].硫磷设计与粉体工程,2006(6):9- 20.

[8] 吕天宝,刘飞.石膏制硫酸与水泥技术[M],南京:东南大学出版社,2010.

[9] 宁平,马林转.高硫煤还原分解磷石膏的技术基础[M].北京:冶金工业出版社,2007.

[10] FRANKLIN S S, BREED C E, MCGILL K E. Preparation of calcium silicate and sulfur dioxide:US6395246B1[P].2002- 05- 28.

[11] WILSON S E K, SILVIO S J. Process for Treating Phospho- Gypsum Waste Product From Wet- Acid Process of Making Phosphoric Acid:US4608238[P].1986- 08- 26.

[12] HAMMERSCHMIDT J, WROBEL M, Decomposition of metal sulfates- A SO2- Source for sulfuric acid production[C]. The southern African Institute of Mining and Metallurgy Sulphur and Sulphuric Acid Conference.2009.

[13] 冯怡生,刘希岗,吕天宝,等.石膏窑外分解工艺与装置:1079724A[P].1993- 12- 22.

[14] 龚家竹.一种石膏生产水泥联产硫酸的生产方法:201310437466.3[P].2014- 01- 08.

[15] 龚家竹.节能降耗的石膏生产水泥联产硫酸的方法:201410070462.0[P].2014- 08- 06.

[16] 龚家竹.高硅磷矿生产磷酸副产低硅磷石膏的方法:201410069087.8[P].2014- 05- 21.

ProductionTechnologyofRecyclingUtilizationofSulfurResourcesinPhosphogypsum

GONG Jiazhu

(Chengdu Qianlijin Scientific and Technology Innovation Co., Ltd., Chengdu 610041, China)

The research and development of production technology of recycling utilization of sulfur resources in phosphogypsum are reviewed, and the technical difficulties, process defects and factors influencing economic production, which process technology of producing sulfur dioxide with chemical decomposition of phosphogypsum is confronted with, are discussed. In connection with existing technical problems of original technology, the third generation production technology of coproduction of sulfuric acid and cement from chemical decomposition of phosphogypsum is proposed. And an analysis is made of the ways of realizing effective utilization of calcium and sulfur resources in phosphogypsum adopting innovative technology and the direct economic benefit and social benefit brought by new technology.

phosphogypsum; sulfur resource; production technology

龚家竹(1955—),高级工程师,成都千砺金科技创新有限公司总经理,主要从事无机矿物化学加工生产工艺创新技术的研究与开发;bamboog@vip.163.com

TQ177.3+72

:A

:1006- 7779(2017)03- 0011- 10

2017- 02- 19)