8 m客车导向臂后悬横梁组件的结构改进

2017-08-23张小庭周磊越文中国公路车辆机械有限公司北京102600

张小庭,周磊,越文(中国公路车辆机械有限公司,北京102600)

8 m客车导向臂后悬横梁组件的结构改进

张小庭,周磊,越文

(中国公路车辆机械有限公司,北京102600)

应用有限元分析技术,解析某8 m客车导向臂后空气悬架横梁组件在车辆运行过程中出现早期断裂的故障;根据分析结果与横梁组件实物故障表征的验证,对横梁组件结构进行改进,避免断裂故障的再次发生。

8 m客车;空气悬架;导向臂;横梁组件

某公司生产的一款8 m城市客车,后悬匹配导向臂两气囊空气悬架结构,运行一段时间后,出现后横梁组件断裂的情况。本文利用SolidWorks中的有限元分析技术,分析各种工况条件下横梁组件的受力,找出车辆运行过程中应力集中的位置,并对横梁组件结构进行改进。

图1 后悬导向臂结构模型及实物左侧断裂点示意图

1 故障结构的有限元受力分析

该城市客车后悬导向臂结构模型及实物断裂情况图1所示。断裂表征为两个断裂点,悬架左右两侧均存在断裂,且断裂区域和特征呈对称分布。

如图1所示左侧断裂特征,断裂点1为沿横梁与导向臂连接孔出现裂口,螺栓孔严重变形;断裂点2为横梁截面变化处断裂。初步推断该横梁组件断裂是由于结构设计不合理导致。根据实际经验和汽车理论,在车辆运行过程中,横梁处于冲击载荷条件下所受应力是最大的。故在进行断裂故障分析时,用以下6种工况进行对比分析[1-6]。

1)满载质量静载时,不加载减振器阻尼力条件下的横梁应力分析。车辆后桥设计满载质量8.2 t;根据结构尺寸,可得气囊处相对于车桥连接处的杠杆比为1.414;单侧气囊处的满载静载约为29 000 N。根据工况参数,进行有限元分析,最大应力值出现在横梁与导向臂的连接螺栓处,且左右两侧应力相同,呈对称分布,应力值均为133 MPa,没有超过横梁材质Q345B的屈服应力下限值(345 MPa)[7-10]。

2)2.5倍冲击载荷时,不加载减振器阻尼力条件下的横梁应力分析。每个气囊处加载72 500 N。根据工况参数,进行有限元分析,最大应力值出现在横梁与导向臂的连接螺栓处,且左右两侧应力相同,呈对称分布,应力值均为291.6 MPa,没有超过横梁材质Q345B的屈服应力下限值(345 MPa)。

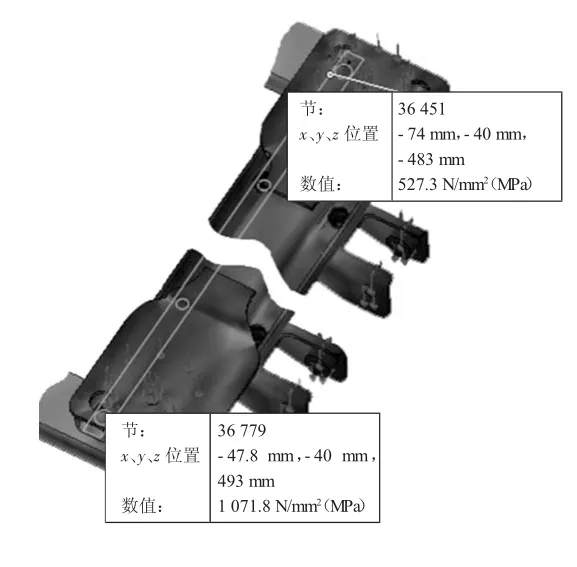

3)2.5倍冲击载荷时,加载减振器阻尼力条件下的横梁应力分析。根据车辆运行情况,取较高冲击速度0.52 m/s,在每个减振器支座处加载最大压缩阻尼力10 760 N;每个气囊支座处加载72 500 N;加载工况参数,进行有限元分析,如图2所示,横梁与导向臂连接处的前螺栓连接点区域应力最大,且左右两侧应力相同,呈对称分布,应力出现了区域性超标,最大应力值均为1 071 MPa,超过了横梁材质Q345B的屈服应力下限值(345 MPa)。

4)2.5倍单侧轮边冲击载荷时,不加载减振器阻尼力条件下的横梁应力分析。此工况条件下,设定左侧加载2.5倍冲击载荷72 500 N;右侧加载正常满载静载荷29 000 N。进行有限元分析,横梁最大应力出现在左侧与导向臂连接处的前螺栓连接点区域,左侧最大应力值为317 MPa,右侧最大应力值为171 MPa,均没有超过横梁材质Q345B的屈服应力下限值(345 MPa)。

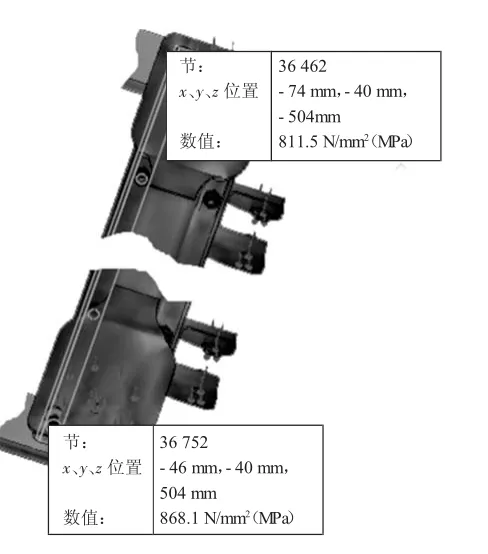

5)2.5倍单侧轮边冲击载荷时,加载减振器阻尼力条件下的横梁应力分析。此工况条件下,左侧加载2.5倍冲击载荷72 500 N;右侧加载正常满载静载荷29 000 N。根据车辆运行情况,取较高冲击速度0.52 m/s,在每个减振器支座处加载最大压缩阻尼力10 760 N,进行有限元分析,横梁与导向臂连接处的前螺栓连接点区域应力最大,应力出现了区域性超标,如图3所示,左侧最大应力值为868 MPa,右侧最大应力值为811 MPa,均超过了横梁材质Q345B的屈服应力下限值(345 MPa)。

图2 2.5倍冲击载荷,有减振器阻尼加载

图3 2.5倍单侧轮边冲击载荷,有减振器阻尼加载

故障结构分析总结如下:本导向臂空气悬架中,在不考虑减振器的前提下,后置横梁结构是合理的,不会因冲击载荷或单侧冲击载荷造成横梁内部发生剪切或扭转等应力集中、超标等现象[11]。但在实车运行过程中,由于减振器阻尼力的作用,横梁的受力情况发生较大变化,导致横梁两侧与导向臂连接螺栓孔处,以及横梁气囊座底板焊接处,超出了横梁材质允许的屈服应力下限值。在车桥冲击载荷的频繁作用下,横梁内部应力会导致前螺栓连接点首先出现断裂缺陷,其它焊缝和内部应力较大区域相继出现裂纹,裂纹扩展最终导致横梁折断[12]。

而有限元分析的结果显示最大应力区域也出现在横梁与导向臂连接处的前螺栓连接点附近,与实车出现断裂的区域吻合。

2 改进设计及验证

通过以上分析,要解决横梁断裂故障必须更改气囊支座和减振器支架的连接结构。具体改进如下:

1)气囊支座由原先的通过横梁间接作用于导向臂,改进为直接作用于导向臂。

2)减振器支架由原先的通过横梁间接作用于导向臂,改进为通过支架板直接作用于导向臂。

3)横梁结构为主要受力件,承受来自于上方气囊支座和侧方减振器支架等传递过来的力和力矩,由原先的置于导向臂上方,改进为横梁本体置于导向臂结构的下方,使得气囊的高承载作用力不再直接作用于横梁表面,横梁不再承载高应力的传递作用,主要用于辅助保持结构稳定性的结构件。

图4 改进前后横梁组件结构对比

改进前后横梁组件结构对比见图4,改进后的横梁组件,气囊支座和减振器支座直接与导向臂连接,使得气囊和减振器的作用力绝大部分直接作用于导向臂上,在保证不影响导向臂强度和可靠性的同时,大大降低了横梁的复杂受力,提高了横梁的设计寿命。经有限元分析,应力最大值为197.3 MPa,安全系数1.75。经10万多km路况较为复杂的城乡公路实车运营验证,横梁组件和导向臂均未再出现断裂故障,运营稳定、可靠,说明针对该横梁组件的优化是成功的。

3 结束语

有限元分析技术的应用,可以便捷有效地分析和锁定零部件故障发生的结构性设计缺陷,在处理实际故障问题中起到了很好的辅助指导作用[13]。

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2006.

[2]郭孔辉.汽车操纵稳定性[M].长春:吉林人民出版社,1983.

[3]陈家瑞.汽车构造[M].北京:人民交通出版社,1996.

[4]陈耀明.汽车悬架论文集[M].苏州:苏州大学出版社.2012.

[5]汪卫东.汽车空气悬架的发展及我国研发对策思考[J].客车技术与研究,2005,27(5):l-3.

[6]彭莫,刁增祥,党潇正.汽车悬架构件的设计计算[M].北京:机械工业出版社,2012.

[7]陈永当,任慧娟,武欣竹.基于SolidWorks Simulation的有限元分析方法[J].CAD/CAM与制造业信息化,2011(9):48-51.

[8]詹迪维.SolidWorks2013机械设计教程[M].3版.北京:机械工业出版社,2013.

[9]陈超祥,胡其登.SolidWorks Simulation高级教程[M].北京:机械工业出版社,2013.

[10]李春胜.钢铁材料手册[M].南昌:江西科学技术出版社.2004.

[11]汪有.客车空气悬架前导向臂的设计改进[J].客车技术与研究,2008,30(5):17-18.

[12]王志英.SH6700轻型客车地板第一横梁的断裂分析[J].汽车技术,2001(10):15-18.

[13]龚曙光,邱爱红,谢桂兰.基于有限元分析的零部件优化设计研究与应用[J].机械,2002(5):23-25.

修改稿日期:2017-06-07

StructuralImprovementof LateralBeam Components of an 8 m Bus Rear Suspension Guide Arm

Zhang Xiaoting,Zhou Lei,Yue Wen

(China Highway Vehicle Machinery Co.,Ltd,Beijing 102600,China)

Applying finite element analysis technique,the authors analyze the early fracture failure of lateral beam components with guide arm ofa 8 m bus rearairsuspension during vehicle running.According to the analysis results and verification between the realbeam componentfaultcharacterization,they improve the lateralbeam components structure to avoid the faulthappening again.

8 m bus;air suspension;guide arm;lateralbeam component

U463.33

B

1006-3331(2017)04-0025-03

张小庭(1986-),男,工程师;主要从事汽车零部件销售及技术支持工作。