少片簧悬架异响分析及改进

2017-08-23付建朝旷彪姚美旺蒋志东王学刚湖南中车时代电动汽车股份有限公司湖南株洲412007

付建朝,旷彪,姚美旺,蒋志东,王学刚(湖南中车时代电动汽车股份有限公司,湖南株洲412007)

少片簧悬架异响分析及改进

付建朝,旷彪,姚美旺,蒋志东,王学刚

(湖南中车时代电动汽车股份有限公司,湖南株洲412007)

针对少片簧结构客车普遍存在的异响问题,本文分析异响原因,并以某款客车为研究对象,通过建立板簧转角数学模型及板簧片间位移数学模型,求得各工况下的板簧转角及片间位移量。以此为依据开发新结构复合衬套及降噪片,取得较好效果。

少片簧;悬架异响;复合衬套;降噪片

少片簧弹性元件在客车上的应用越来越广泛,随着乘客对乘坐舒适性要求的提高,少片簧结构客车普遍存在的异响问题也越显突出[1]。本文项目是公司年度重大质量提升项目,根据项目要求,将目前装配板簧悬架车辆存在的异响率,由原来的80%降低到20%。

1 异响源及结构分析

1.1 异响源分类

少片簧悬架异响源主要分为以下4类:

1)销轴衬套间摩擦。板簧销轴与衬套在悬架跳动时会产生相对旋转运动,由于润滑不到位或销轴与衬套磨损后产生摩擦噪声[2]。

2)片间摩擦。板簧片与片之间由于变形引起相对移动,当片间无减摩垫或减摩垫磨损后产生的摩擦噪声[3]。

3)卷耳端面摩擦。卷耳两端面与支架或吊耳在悬架跳动时会产生相对旋转运动,会产生摩擦噪声;另外卷耳两端面与支架或吊耳间有装配间隙,在当配合间隙过大时在侧向力作用下会产生冲击噪声[4]。

4)装配间隙。减振器、横向稳定杆及缓冲限位块等悬架部件,当其装配间隙过大或本身元件损坏时造成摩擦及冲击噪声[3]。

1.2 结构分析

通过对车辆实际运行使用状态研究,其中以销轴衬套间摩擦和板簧片间摩擦所产生的噪声最大,通过拆卸异响严重的客车发现,板簧销、卷耳衬套及降噪片磨损严重。

针对销轴衬套磨损异常进行垂直载荷下强度计算,按2.5倍安全系数的垂直载荷加载。计算得板簧销剪切应力为46 MPa,表面挤压应力为44 MPa。销轴材料是45号钢,调质25HRC-28HRC,表面淬火硬度达HRC58-HRC63,层深1~1.6 mm,表面粗糙度为Ra0.8。材料抗拉强度600 MPa,屈服强度355 MPa。45号钢许用剪切应力为222 MPa,许用挤压应力为133 MPa,材料强度均满足使用要求,可见板簧销磨损类型属疲劳磨损[5]。提高抗疲劳磨损能力主要有提高表面硬度、提高表面光洁度及滑润3种途径。目前硬度及光洁度已相当高,但该车使用的集中润滑系统,由于受泵的工作压强所限,系统只能采用0号、00号锂基润滑油,其粘度过低不能形成有效油膜,从而造成疲劳磨损产生摩擦噪声。

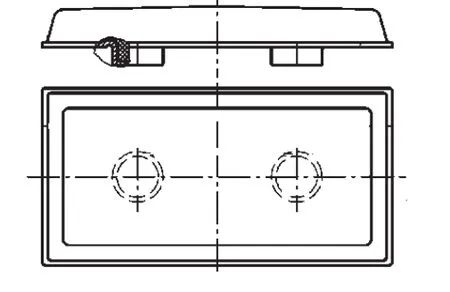

板簧片间降噪片材料为工程塑料,通过自身的磨损替代簧片的直接接触摩擦,使用寿命仅2万~3万km,其磨损到一定程度或磨损完后会使板簧产生“嘎吱”噪声,成为产生异响的最主要来源。本文主要对销轴衬套间摩擦和板簧片间摩擦进行分析研究。降噪片结构见图1。

图1 降噪片结构

2 异响产生原理及数学模型

销轴与衬套、板簧片间的运动特性对分析解决异响至关重要,为此建立板簧转角数学模型及板簧片间位移数学模型。

2.1 销轴衬套间噪声的产生原理及数学模型

悬架上下跳动使销轴与卷耳衬套之间产生旋转运动,相对运动产生摩擦,摩擦发出噪声。车辆在遇不平路面、制动、加速及转弯等造成悬架跳动的工况下,销轴与卷耳衬套均会有相对运动,从而产生摩擦噪声。销轴与卷耳衬套的相对转角值是产生摩擦噪声主要因素之一。

由于板簧属于弹簧性元件,其旋转角度较刚性件大,其转角值等于板簧受承载变形的转角值,半簧计算转角数学模型如下[6]:

式中:θx为板簧在长度x处的挠度变化角增量;l为板簧半长;x为板簧端部至板簧任意段长度,其取值范围为0~l;P为加载在板簧端部的垂直力;E为材料的弹性模量;Ix为板簧截面的惯性矩,Ix=bh3x/12,其中b为板簧宽度,hx为板簧厚度。

本文以某款12 m客车的前少片簧悬架为例进行计算,满载前轴簧上质量为6 000 kg,悬架动挠度为88 mm。前板簧宽度b为90 mm,弹性模量E为20 500 MPa,前簧总成由4片相同尺寸的板簧组成,板簧截面尺寸示意图如图2所示。其中l=800 mm,l1=160 mm,l2=270 mm,h1=22 mm,h2=12 mm。

图2 单片半簧尺寸示意图

利用式(1)建立MATLAB数学计算模型,计算得:满载时其转角值为10.3°;最大动载时其转角值为22.7°,此为销轴衬套间转角峰值。

另建立两自由度1/4车辆MATLAB/Sinmulink模型[7],城郊公交路面属于C级和D级路面。求得以40 km/h的速度在这两种路面上行驶,该车前悬架动挠度均方根值分别为10 mm和22 mm[8]。其对应的销轴衬套间转角分别为1.4°和3.1°,也就是在这两种路况下等效的转角幅值。

前悬架偏频为1.7 Hz,为此可以近似地认为,销轴衬套间是以1.7 Hz的频率,以1.4°或3.1°的幅值作往复旋转运动,极限工况下其转角峰值可达到22.3°。

取行驶里程约为3万km的12 m城市客车左侧前簧进行销轴衬套摩擦噪声台架试验。将该前簧磨损状态降噪片全部更换为完好状态的新降噪片,并在板簧表面涂石墨加以润滑。

以满载状态为平衡位置,以悬架偏频1.7 Hz为频率进行不同振幅下的台架试验。根据分贝仪测量结果,当板簧振幅大于20 mm,对应销轴衬套转角大于3.1°,摩擦声音达到58 dB(A)以上。因此可以认为,销轴衬套转角超过该临界值时会在销轴衬套间产生噪声。

2.2 片间摩擦噪声的产生原理及数学模型

各片板簧由于弯曲变形引起的上表面拉伸下表面压缩,从而造成各片相接触表面存在相对移动,由此产生运动摩擦,进而产生摩擦噪声。

基于悬臂梁弯曲变形理论,建立片间位移分析模型,其适用于少片簧变载面钢板弹簧、多片等厚钢板弹簧等片间位移计算[9]。

其中,Sx为上表面或下表面的变形增量;其余同式(1)。

利用式(2)建立MATLAB数学计算模型,由于少片簧各片结构尺寸相同,其相邻两片片间位移相等,计算得最大动载时位移为6.2 mm,此为片间位移幅值;满载时位移为2.8 mm。在C级和D级路面上行驶,该车前悬架动挠度均方根值分别为10 mm和22 mm。其对应的片间位移分别为0.4 mm和0.9 mm,也就是在该两种路况下的片间位移等效幅值。

为此可以近似地认为,板簧各片间是以1.7 Hz的频率,以0.4 mm或0.9 mm的幅值作往复移动,极限工况下其移动峰值可达到6.2 mm。

取同车右侧前簧进行片间摩擦噪声台架试验。将该前簧磨损状态销轴衬套全部更换为完好状态的新衬套,并在其表面涂适量的2号极压锂基润滑脂加以润滑。试验工况同上。

根据分贝仪测量结果,当板簧振幅大于20 mm,对应板簧片间位移临界值约为0.9 mm,摩擦声音达到62 dB(A)以上。因此可以认为,当片间位移超过该临界值时会在板簧片间产生摩擦噪声。

3 改进及验证

对于销轴衬套的摩擦噪声消除,本文通过采用复合衬套结构,将销轴与衬套间外部摩擦转为复合衬套内部摩擦从而消除噪声。并使复合衬套的性能匹配该往复旋转运动特性(D级路面下销轴衬套峰值转角为22.3°,连续转角为3.1°)[10]。其允许的扭转最大角度为±23°,允许的连续扭转角度为±6°。其结构见图3。

图3 复合衬套

对于板簧片间的摩擦噪声消除,本文通过采用橡胶降噪片结构,将工程塑料降噪片与簧片间外部摩擦转为橡胶降噪片蠕动变形从而消除噪声。并使其橡胶降噪片的性能匹配该往复移动特性(D级路面下片间峰值位移为6.2 mm,连续位移值为0.9 mm)。其上下表面错位变化量可达10 mm,其允许的连续错位变化量为±5 mm。其橡胶厚度10 mm,总成厚度达13 mm。另外,由于减摩垫厚度增加,使半簧中部间隙增大,避免了片间接触。其结构见图4。

图4 橡胶降噪片

选择1辆异响严重的客车进行上述优化方案装车实施,见图5。

图5 异响优化方案装车图片

优化方案装车实施完即进行路试初期效果评价,异响消除;后续经过1年近10万km路试,再次进行效果评价,异响消除。各部件状态良好,未有异常磨损现象。

4 结论

本文针对少片簧结构客车普遍存在的异响问题,对使用客户的车辆进行实际调研工作,找出异响主要来源,通过建立板簧转角数学模型及板簧片间位移数学模型,以此为理论依据应用新结构复合衬套及橡胶降噪片并装车实施,悬架异响消除效果显著,大幅提高车辆乘坐舒适性。

[1]陈文才.浅谈汽车底盘异响故障的诊断和排除[J].长沙铁道学院学报(社会科学版),2010,11(2):210-211.

[2]李建辉,姚国凤,赵建,等.多片钢板弹簧减摩措施研究[J].哈尔滨工业大学学报,2011(s1):163-166.

[3]王少菊,吴宏波.客车板簧异响浅析及对策[J].机械工业标准化与质量,2010(7):36-38.

[4]刘善锷.客车少片钢板弹簧的异响及解决方法[J].客车技术与研究,2006,28(6):29-30.

[5]丁志恒.某轮式起重机后悬架板簧销的强度校核[J].汽车实用技术,2014(12):28-30.

[6]唐应时,付建朝,姚汉波,等.两片变载面变刚度钢板弹簧遗传优化设计[J].湖南大学学报(自然科学版),2011(10):39-43.

[7]王霄锋.汽车底盘设计[M].北京:清华大学出版社,2010.

[8]余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[9]林小瑛.少片不等长变截面钢板弹簧的优化设计[J].福州大学学报(自然科学版),2001,29(1):56-59.

[10]编辑委员会.汽车工程手册:设计篇[M].北京:人民交通出版社,2001.

修改稿日期:2017-06-16

AbnormalSound Analysis and Improvementof Less Leaf Spring Suspension

Fu Jianchao,Kuang Biao,Yao Meiwang,Jiang Zhidong,Wang Xuegang

(Hunan CRRCTimes Electric Vehicle Co.,Ltd,Zhuzhou 412007,China)

For the abnormalsound problem ofless leafspring structure in bus,the authors analyze the abnormal sound reason,and take a bus as the research object,through establishing mathematicalmodels ofplate spring angle and plate spring displacement to get the angle of the plate spring and the displacement between the plate spring under various conditions.Based on this,they develop the new structuralcomposite bushing and noise reduction chip. The effectis good.

less leafspring;suspension abnormalsound;composite bushing;noise reduction chip

U463.33

B

1006-3331(2017)04-0022-03

付建朝(1984-),男,设计师;主要从事底盘设计及CAE分析工作。