套筒驱动的大型可展收柔性太阳翼地面展开重力卸载研究

2017-08-17杨巧龙闫泽红任守志宋晓东何鹏鹏

杨巧龙,闫泽红,任守志,宋晓东,何鹏鹏

套筒驱动的大型可展收柔性太阳翼地面展开重力卸载研究

杨巧龙1,闫泽红1,任守志1,宋晓东2,何鹏鹏3

(1.北京空间飞行器总体设计部,北京100094;2.北京理工大学宇航学院,北京100081;3.北京卫星制造厂,北京100092)

大型空间展开机构在微重力环境工作,自身不具备克服地面重力展开的能力,在地面进行展开试验验证时,需对机构进行重力卸载。套筒驱动的大型可展收柔性太阳翼存在在轨展开步骤多路径复杂、活动部件多、收拢构型紧凑而展开尺度大的特点,地面重力卸载难以实现。以过程无需调整航天器姿态就完成全部展开步骤为目标,利用气浮法、配重法、悬吊法等对展开过程的不同步骤设计了相应的重力卸载方案。采用特殊构型的工装解决了干涉问题,采用主动牵引的方法消除了工装引入的摩擦力。方案得到地面展开试验验证,具有工程借鉴价值。关键词:柔性太阳翼;重力卸载;气浮法;配重法;悬吊法

1 引言

太阳翼是航天器的常用供电设备,入轨前呈收拢压紧状态,既能满足整流罩包络限制又能承受发射段载荷;入轨后展开提供足够的光照面积。为了验证太阳翼展开功能,需在地面进行展开功能验证试验。但针对空间失重环境设计的空间展开机构通常不具备克服自身地面重力的能力,需要重力卸载装置对各展开部件进行卸载,最大限度地降低地面重力对机构展开功能的影响[1]。

传统刚性太阳翼的展开部件数量少、展开步骤少,且各部件刚度高、间距大,其地面重力卸载容易实现[2]。而柔性太阳翼从收拢状态到展开状态构型变化大,通常包含多个展开步骤,由于各个步骤的运动规律不同,需要不同的重力卸载装置,难以实现连续完整的地面展开试验,国外通常采取针对各个展开步骤的部件级验证方法[3]。该方法虽然降低了地面重力卸载的实现难度,但与整翼级验证相比,不够系统直观,不够充分有效。

文章以套筒驱动的大型可展收柔性太阳翼为研究对象开展地面重力卸载研究,提出一种中间过程无需调整航天就完成全部展开步骤的整翼级验证方案。此外,由于柔性太阳翼中的主要功能部件柔性太阳毯由数量庞大的柔性单元组成,每个单元厚度小、柔度大,其卸载工装的干涉避让问题难以解决,而且还要保证引入的阻力不会对产品造成不可接受的影响。针对这些难点问题,文章亦提出了一种解决方案。

2 柔性太阳翼及其展开过程

套筒驱动的大型可展收柔性太阳翼是柔性太阳翼领域的一个分支[4]。该柔性太阳翼主要由套筒组件、太阳毯组件、箱板组件、撑杆、铰链、压紧释放装置、电池电路、电缆等部件组成。发射阶段,太阳翼收拢压紧在航天器外壁。当入轨后根据程控指令,太阳翼箱板、套筒组件等依次解锁,展开到位,分步完成太阳翼展开过程。太阳翼展开过程如图1所示。该太阳翼空间展开过程如下:

1)首先,整翼压紧释放装置解除航天器侧壁与太阳翼箱板组件和套筒组件的约束,整个太阳翼在根部铰链的驱动下展开90°并锁定,如图1(b)状态所示,即展开过程的第一步结束;

2)根部铰链锁定后,箱板与套筒组件之间的压紧释放装置工作,解除两个箱板组件与套筒组件的约束,然后两箱板组件在箱板铰链和下撑杆的驱动下展开并锁定,如图1(c),即展开过程的第二步结束;

3)箱板压紧释放装置解锁,解除上下箱板之间的约束;套筒驱动电机开始工作,驱动套筒杆展开,直到套筒完全展开,如图1(d)所示,即展开过程的第三步完成。

3 柔性太阳翼重力卸载方案

3Ʊ 1 地面重力卸载的注意事项

空间机构重力卸载技术经过几十年的发展,相继出现了落塔法、悬吊法、水浮法和气浮法等,这些方法均有各自的优缺点[5]。为实现套筒驱动的柔性太阳翼整翼级地面验证,进行地面重力卸载方案设计需遵循如下原则:

1)尽可能抵消重力影响;

2)尽可能避免引入附加力;

3)尽可能降低工装重量;

4)尽可能减少人为干预;

5)尽可能保证试验过程的连续性;

6)尽可能节约成本。

3Ʊ 2 总体方案

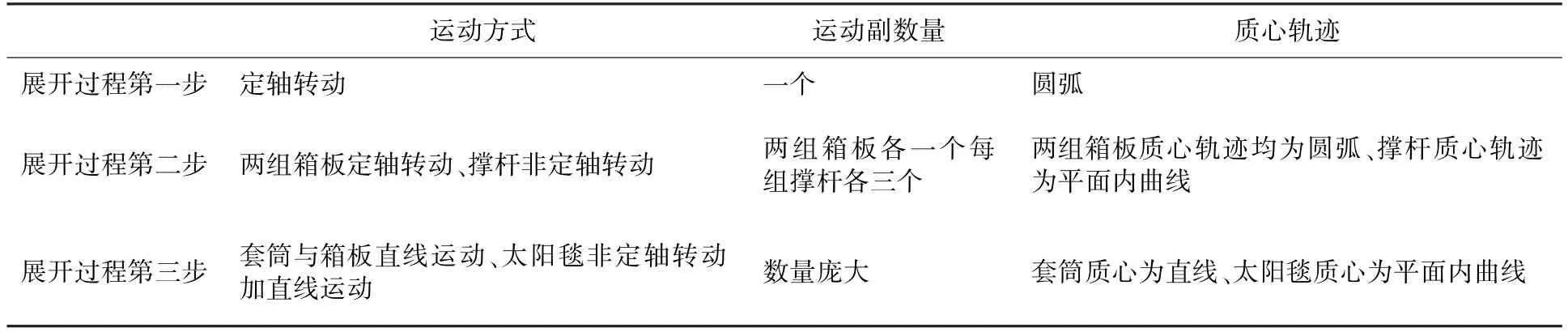

柔性太阳翼展开过程各阶段的运动特点见表1。

为实现整翼级验证的目标,首先需确定柔性太阳翼的初始姿态。由表1分析可知,展开过程第一步和第二步由于运动规律简单、活动部件少,重力卸载容易实现。展开过程第三步由于部件多、重量大、尺寸小、质心轨迹复杂的原因,重力卸载难度最大。因此,建立整翼初始姿态时需保证展开过程第三步在此姿态下的重力卸载最易实现。通过对各种重力卸载方法的研究可知,当机构质心在水平面内运动时,由于重力不做功,重力卸载较易实现[6]。为使展开过程第三步各部件质心在水平面内运动,初始姿态中模拟航天器太阳翼安装面的模拟墙应竖直摆放。

表1 太阳翼展开过程中各阶段运动特点Table 1 Movement characteristics of each step in the deployment process

建立初始姿态后,展开过程第一步为水平面内的定轴转动,可采用气浮法实现重力卸载。展开过程第二步为竖直面内的翻转运动,可采用配重法实现重力卸载。展开过程第三步为水平面内的伸展运动,可采用悬吊法实现重力卸载。

3Ʊ 3 各展开步骤的重力卸载

3Ʊ 3Ʊ 1 第一步

展开过程第一步采用气浮法卸载。气浮卸载原理如下:在柔性太阳翼组合体的质心处安装一气浮支撑组合体,气浮支撑组合体上安装有空气轴承,可在底部的气浮平台自由运动[7]。这种方案的好处是柔性太阳翼展开过程中基本不会受到阻力,并且可以方便的调整气浮平台的平面度,如图2。

3Ʊ 3Ʊ 2 第二步

展开过程第二步为箱板组件展开。对单个箱板组件运动而言,箱板绕自身转轴回转,箱板质心与转轴不重合,重力对转轴的力矩符合余弦规律,起始位置为最大,终止位置为0。如果在质心处增加支撑力,箱板质心存在上下运动,则其作用点需能够随箱板的运动而上下运动,因此箱板支撑工装需具有上下运动自由度,结构复杂,且工程实现上比较困难。重力卸载最终的目的是消除转轴处重力产生的力矩影响,因此可以通过增加配重,使箱板组件和配重的质心与箱板转轴重合,合力矩为0。配重方案虽然工装质量较大,但工程实现相对容易可靠,而且通过配重的适当调整可以有效保证箱板组件顺利展开,如图3。

3Ʊ 3Ʊ 3 第三步

在展开过程第三步中,套筒与活动箱板沿水平方向直线伸展,展开过程中无质心波动。太阳毯的运动为水平面内的平动与转动的叠加,运动过程中质心位置无上下波动。由于中套筒组件、两个太阳毯均进行展开,活动部件较多,且均要进行重力卸载,因此柔性太阳翼展开过程第三步非常复杂。本文采用在展开架下吊挂卸载的方案,如图4所示。重力卸载主要包括太阳毯卸载和套筒组件卸载。其中,太阳毯卸载工装采用配重悬臂方案,套筒卸载工装方案采用直接吊挂卸载方案。

1)太阳毯单元的卸载

柔性太阳翼共有两个柔性太阳毯,收拢状态两个柔性太阳毯安置于两个箱板组件中[3⁃4]。单个柔性太阳毯有52片太阳毯单元组成,收拢时,52片太阳毯单元以“手风琴”的方式叠合在一起。每片太阳毯单元的厚度约为1 mm。太阳毯单元数量多、厚度小是造成重力卸载难度大的主要原因[3]。柔性太阳毯收拢状态如图5所示。

柔性太阳毯两端与箱板相连,其展开过程轨迹如图6所示,可见柔性太阳毯展开过程中太阳毯的质心在横向上会有变化,且变化的距离为太阳电池板宽度的一半。重力卸载的补偿力通常施加在质心上[1],因此,质心位置的变化是卸载方案必须考虑的。

太阳毯重力卸载工装采用配重悬臂方案。见图7,配重悬臂方案采用平衡秤原理,由于太阳毯收拢和展开过程中质心在垂直于展开方向上变化距离为半个太阳板的宽度,因此通过对每块太阳板增加配重,使配重和太阳板组合体的质心配合到太阳毯最终展开位置上,实现太阳翼展开过程的重力卸载。

采用“刀片”式的配重方案能旨在降低配重厚度,适应太阳毯薄的特点。由于配重数量较多会导致作用在导轨上的摩擦力显著提升,因此需要采用特定的方法抵消配重工装产生的摩擦力,本方案中采用了主动拖动的方案来抵消摩擦力影响,原理见图8。各太阳毯单元的吊挂通过定长拖绳连接,端部的吊挂通过电动拖车牵引。在箱板的吊绳处安装有1个角度传感器,反馈输入给电机的控制器,控制器根据此反馈信号来控制电机的跟随运动方向和运动速度。当滞后1°左右时,电机才会启动,跟随箱板运动,故不会对太阳毯引入主动拖动力。

2)上下两组太阳毯的连接方案

由于太阳毯分别位于套筒部分的上下两侧,因此为完成下方太阳毯的卸载,上下两太阳毯通过C形工装连接起来,以避免工装与套筒的干涉,如图9所示。每相邻4片太阳毯为一组,通过形状相似、尺寸不同的C型工装连接。C型工装嵌套连接,初始装配状态紧密排列,工装在厚度方向通过连接吊绳的调整完成。

3)套筒卸载方案

套筒卸载采用图10所示托举卸载方案,由于套筒上下均有太阳毯,直接从上方吊挂将不可避免地产生与太阳毯的干涉问题。在套筒侧翼布置导轨,从导轨伸出悬臂对套筒底部进行支撑能够有效避开太阳毯。由于套筒展开长度较长,各套筒均应安装吊挂,以抵消其重力。

4 试验验证

采用本文提出的重力卸载方案对某套筒驱动的大型柔性太阳翼进行展收验证试验。

展开试验前,太阳翼收拢压紧在模拟墙上,将模拟墙置于支架车上调整姿态,使模拟墙呈竖直状态。之后安装展开试验第一步的重力卸载工装,该工装采用气浮法卸载重力,对套筒、上箱板组件、下箱板组件分别进行支撑,各组件的重力均得到卸载。图11展示了柔性太阳翼第一步展开过程。

展开试验第一步结束后,安装用于展开试验第二步重力卸载的翻转配重。展开过程第二步为箱板组件展开,由于两组箱板组件的运动具有独立性,相应的翻转配重也是各自独立的。图12展示了柔性太阳翼第二步展开过程。

展开试验第二步结束后,将柔性太阳毯、套筒分别与各自的吊挂装置连接。柔性太阳毯吊挂装置和导轨位于太阳毯正上方,套筒托举装置和导轨位于套筒侧方。上、下两组太阳毯通过C型工装连接。图13展示了柔性太阳翼第三步展开过程,在此过程中,具有运动跟随功能的电动拖车提供牵引力,用于克服吊挂装置的摩擦力。

采用上述重力卸载装置,成功实现了在一次姿态调整后完成全部展开步骤,各展开步骤间仅进行地面工装的操作,不干预柔性太阳翼的产品状态。柔性太阳翼的收拢步骤与展开步骤可逆,不做赘述。展收试验充分证明了本文所采用的重力卸载方案合理可行。

5 结论

本文针对套筒驱动的大型柔性太阳翼的产品特点,分析了各展开步骤的运动规律,以航天器在同一姿态下连续完成全部展开步骤为目标,综合使用了气浮法、配重法、悬吊法等多种重力卸载方法,提出适应该柔性太阳翼的重力卸载方案,并通过试验验证了该方案的合理性。

(References)

[1] 从强.空间机构地面重力补偿设备跟踪研究[J].航天器环境工程,2012,29(1):92⁃99.Cong Qiang.An investigation into gravity compensation equip⁃ment for space mechanisms[J].Spacecraft Engineering,2012,29(1):92⁃99.(in Chinese)

[2] 任守志,刘立平.零重力试验装置对太阳翼展开影响分析[J].航天器环境工程,2008,17(6):73⁃78.Ren Shouzhi,LIU Liping.Influence of the zero⁃gravity test fa⁃cility on the solar array’s deployment test[J].Spacecraft En⁃gineering,2008,17(6):73⁃78.(in Chinese)

[3] Chung D T.Deployment/retraction ground testing of a large flexible solar array[R].NASA⁃CP⁃2221,NAS 1Ʊ 55:2221,1982.

[4] 杨巧龙,任守志,王举,等.柔性太阳翼技术发展现状及其关键技术研究[C]//可展开空间结构学术会议.西安,2014.Yang Qiaolong,Ren Shouzhi,WANG Ju,et al.Research on the development status and key technology of flexible solar wing technology[C]//Deployable Space Structure Conference.Xi’an,2014.(in Chinese)

[5] 齐乃明,张文辉,高九州,等.空间微重力环境地面模拟试验方法综述[J].航天控制,2011,29(3):95⁃100.Qi Naining,Zhang Wenhui,Gao Jiuzhou,et al.The primary discussion for the ground simulation system of spatial micro⁃gravity[J].Aerospace Control,2011,29(3):95⁃100.(in Chi⁃nese)

[6] 徐文福,梁斌,李成,等.空间机器人微重力模拟实验系统研究综述[J].机器人,2009,31(1):88⁃96.Xu Wenfu,Liang Bin,Li Cheng,et al.A review on simulated micro⁃gravity experiment systems of space robot[J].Robot,2009,31(1):88⁃96.(in Chinese)

[7] 张文辉.漂浮基空间机械臂的三维微重力环境模拟方法探讨[J].空军工程大学学报(自然科学版),2014,15(2):86⁃90.Zhang Wenhui.Discussion of three⁃dimensional microgravity simulation methods for free⁃floating space manipulators[J].Journal of Air Force Engineering University(Natural Science Edition),2014,15(2):86⁃90.(in Chinese)

(责任编辑:龙晋伟)

Study on Gravity Compensation in Ground Deployment Tests of Large

Retractable Flexible Solar Array Driven by Telescopic Boom

YANG Qiaolong1,YAN Zehong1,REN Shouzhi1,SONG Xiaodong2,HE Pengpeng3

(1.Beijing Institute of Spacecraft System Engineering,Beijing 100094,China;2.Beijing Institute of Technology,Beijing 100081,China;3.Beijing Spacecraft,Beijing 100092,China)

The large space deployable mechanism working in microgravity environment cannot work under the ground gravity,so it is quite necessary to compensate the gravity of the mechanism during the ground test.The ground gravity compensation for the large deployable flexible solar array driven by telescopic boom is difficult to realize due to the characteristics such as the multiple steps in de⁃ployment,the complex path,the many moving parts,the compact configuration and the large expan⁃sion scale.To complete all the deployment steps without spacecraft attitude adjustment,the air flota⁃tion method,the counterweight method and the suspension method were adopted to design the corre⁃sponding gravity compensation scheme for each step of the deployment process.The interference problem was solved by using a special configuration device,and the frictional force of the device was counteracted by active traction.The scheme was verified by ground test and may serve as a good ref⁃erence for the engineering application.

flexible solar array;gravity compensation;air flotation;counterweight;suspension

V11

A

1674⁃5825(2017)04⁃0536⁃05

2016⁃12⁃14;

2017⁃06⁃30

杨巧龙,男,硕士,研究员,研究方向为航天器结构机构设计、太阳电池阵系统设计。E⁃mail:37640647@qq.com