Ω形可展开弯杆屈曲载荷的经验公式与试验验证

2017-08-17韩大为朱晓海靳宗向曹燕燕

韩大为,朱晓海,靳宗向,杨 青,曹燕燕

Ω形可展开弯杆屈曲载荷的经验公式与试验验证

韩大为1,2,朱晓海2,靳宗向1,2,杨 青1,2,曹燕燕1,2

(1.上海市空间飞行器机构重点实验室,上海201109;2.上海宇航系统工程研究所,上海201109)

针对Ω形可展开弯杆多参数耦合、设计困难的问题,对Ω形可展开弯杆的屈曲载荷、两侧刚度差异特点等进行了仿真分析,拟合了计算公式;并研制了样机,进行了试验测试,仿真结果和试验结果匹配性良好。研究内容为多参数Ω形可展开弯杆的快速设计和推广使用积累了技术。

Ω形可展开弯杆;可展开结构;屈曲载荷;数据试验

1 引言

近些年,随着空间利用的快速发展,空间碎片数量急剧增加[1]。针对空间碎片清理需求,相关新型飞行器设计正引起国内外专家的重视[2⁃3]。本文提出一种非破坏、可重复、具有大展收比、不需要目标飞行器提供特定捕获接口的、半刚性捕获机构,如图1所示,该捕获机构的核心部件是一种横截面为Ω形的空间弯曲半刚性杆。这种Ω形杆的两侧刚度具有明显差异(刚度差异特点),工作前可以卷曲收拢,工作时释放展开,具有大展收比的特征。刚度大的内侧可以用作对太空碎片的柔性捕获工作面,刚度小的外侧可以用作卷曲收拢和展开释放的接触面。弯曲Ω形杆除了可以用作半刚性捕获爪,高精度的多根弯曲Ω形杆还可用作新型抛物面天线伞状支撑结构,可以克服传统拼接式抛物面天线整体弧度较差的问题。

传统的直Ω形杆多拼接成豆荚杆进行应用,是一种一维直线伸展的结构,国内外已经进行了较多的研究[4⁃6];但弯曲Ω形杆国内外还没有相关的研究,是一种平面内二维伸展结构,如图2所示。它具有内外侧刚度不同的特点,其内侧刚度更大,外侧刚度更小,更适合于单侧刚度要求高、收拢包络要求严苛的应用场合。

Ω形可展开弯杆具有展收比大、内侧刚度大等优点,是一种有广泛应用前景的新型结构,但是其横截面曲率和纵向曲率具有耦合关系,如何计算其屈曲载荷和两侧刚度差异特点,对于Ω形弯杆的承载能力计算和参数优化等具有重要影响,本文针对Ω形弯杆的屈曲载荷和刚度差异特点进行仿真分析和试验验证。

2 仿真分析

Ω形可展开弯杆的整体半径R、横截面半径r、整体弦长L、横截面弦长l、材料厚度t等指标参数示意如图3、图4所示,对Ω形弯杆的力学特性具有影响,但是何种参数组合情况下,Ω形弯杆的力学性能能够满足需求,通过试验进行逐一验证是不现实的,所以通过仿真掌握参数变化对于弯杆性能的影响具有重要意义。

2Ʊ 1 仿真数模几何参数

Ω形可展开弯杆的内侧刚度较大,作为捕获工作面;外侧刚度较小,作为收拢工作面,用于弯杆发射入轨前的收拢,具体如图5所示。在工作中,被捕获的物体会对半刚性杆产生接触力F,如果该力过大,杆件就会发生屈曲。因此需要对不同几何参数下的杆件进行屈曲分析,寻找杆几何参数与临界屈曲载荷的关系。

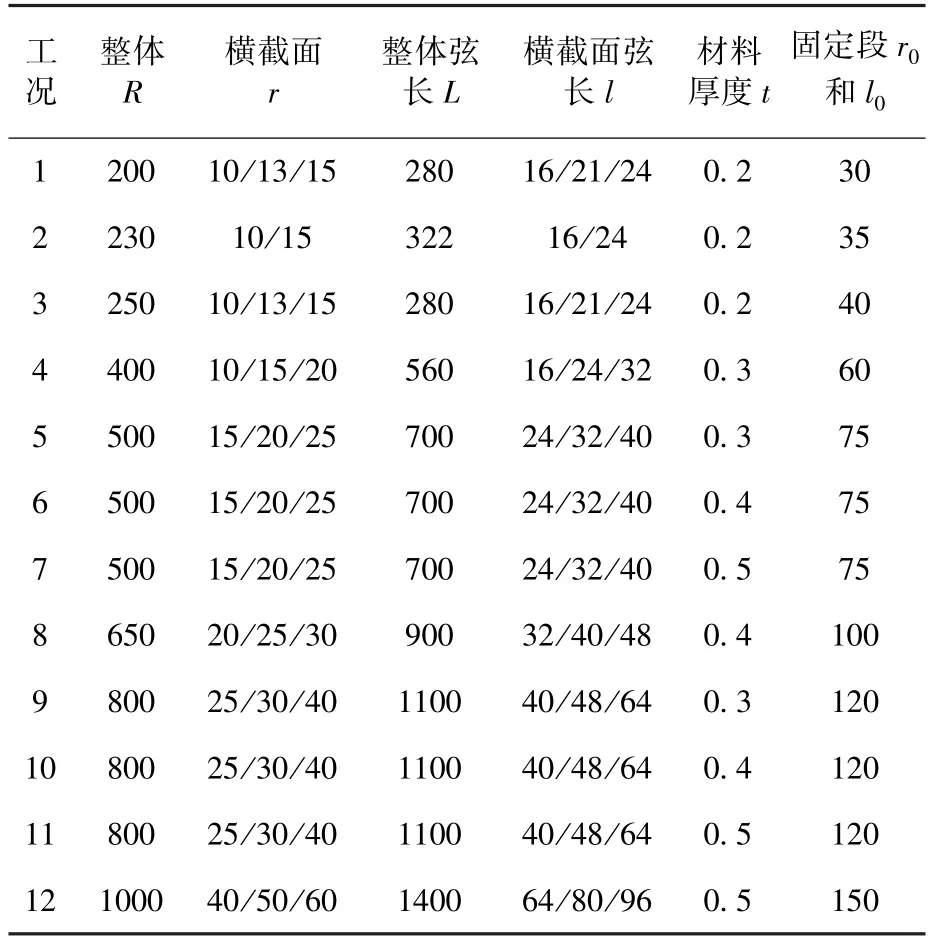

针对多尺寸参数(横截面曲率、纵向曲率、厚度、宽度、弦长等参数)的Ω形可展开弯杆进行分析。Ω形可展开弯杆的物理特性参数统计如表1所示,几何参数组合统计如表2所示。

表1 半刚性杆物性参数统计表Table 1 Physical parameters of semi⁃rigid bars

通过对多参数组合的Ω形可展开弯杆进行仿真归纳,总结出关于Ω形弯杆屈曲载荷和刚度差异特点的经验公式或选型表格。其中,屈曲载荷定义为Ω形可展开弯杆内侧承载出现屈曲时候的最大承载;刚度差异特点定义为Ω形可展开弯杆内外侧同样承载条件下,内侧抗弯刚度/外侧抗弯刚度的比值。

表2 半刚性杆几何参数组合统计表Table 2 Geometry parameters of semi⁃rigid bars/mm

2Ʊ 2 仿真前处理和参数设置

2Ʊ 2Ʊ 1 网格划分

根据以上所述的试验形式,在仿真分析中采用MSC.Patran 2012进行几何建模。按照表2的某一组参数绘制三维曲面,使其横截面及整体都呈圆弧形,与实际杆件完全一致[7]。在曲面的端部取4 mm分割出来,用来施加载荷,如图6所示。将曲面划分成壳单元,弯杆横截面上定义6或12个单元,弯杆整体圆弧方向上,除用来施加载荷的4 mm段,定义100~200个单元,各组几何参数下壳单元的长宽比都保持在1Ʊ 3~1Ʊ 7之间。

2Ʊ 2Ʊ 2 边界条件及载荷

在屈曲试验中,半刚性杆的固支段整体被固支,因此有限元分析中可以仅仅取杆的工作段进行建模,并约束其根部的所有自由度,对应实际杆件的横截面。在分割出来的4 mm段曲面上,对所有节点施加外载荷,力矢量方向试验工装加载方向保持一致,对应实际试验时砝码重力方向不变的特点,仿真中不做跟随力处理。

2Ʊ 2Ʊ 3 求解器参数设置

根据该分析任务大变形、大应变,材料非线性的特点,采用MSC.Nastran 2012的sol600求解器进行隐式非线性准静态分析。半刚性杆几何参数改变后,临界屈曲力会发生较大改变,因此不同工况下所施加的外载荷大小也不尽相同,需要相应地略加调整。采用固定步长的方式施加载荷增量,但如果一个增量步内求解不收敛,允许将载荷步自动二分。采用位移收敛判据,其余所有参数采用默认设置[8]。各组几何参数情况所用的外载荷及增量步的数目也一并在后续表格中列出。

2Ʊ 3 仿真分析结果

2Ʊ 3Ʊ 1 Ω形可展开弯杆屈曲临界载荷分析结果

Ω形可展开弯杆(R=500 mm,r=20 mm,L=700 mm,l=32 mm,t=0Ʊ 4 mm,参数弯杆示例)受载荷作用后发生屈曲的变形情况及应力云图如图7所示。弯杆在载荷逐渐增大过程中,会不断变形,弯杆各点位移也随着载荷的增大逐渐变化。将该关系绘制成位移⁃载荷曲线,曲线坡度陡变处对应的即是临界屈曲载荷点。

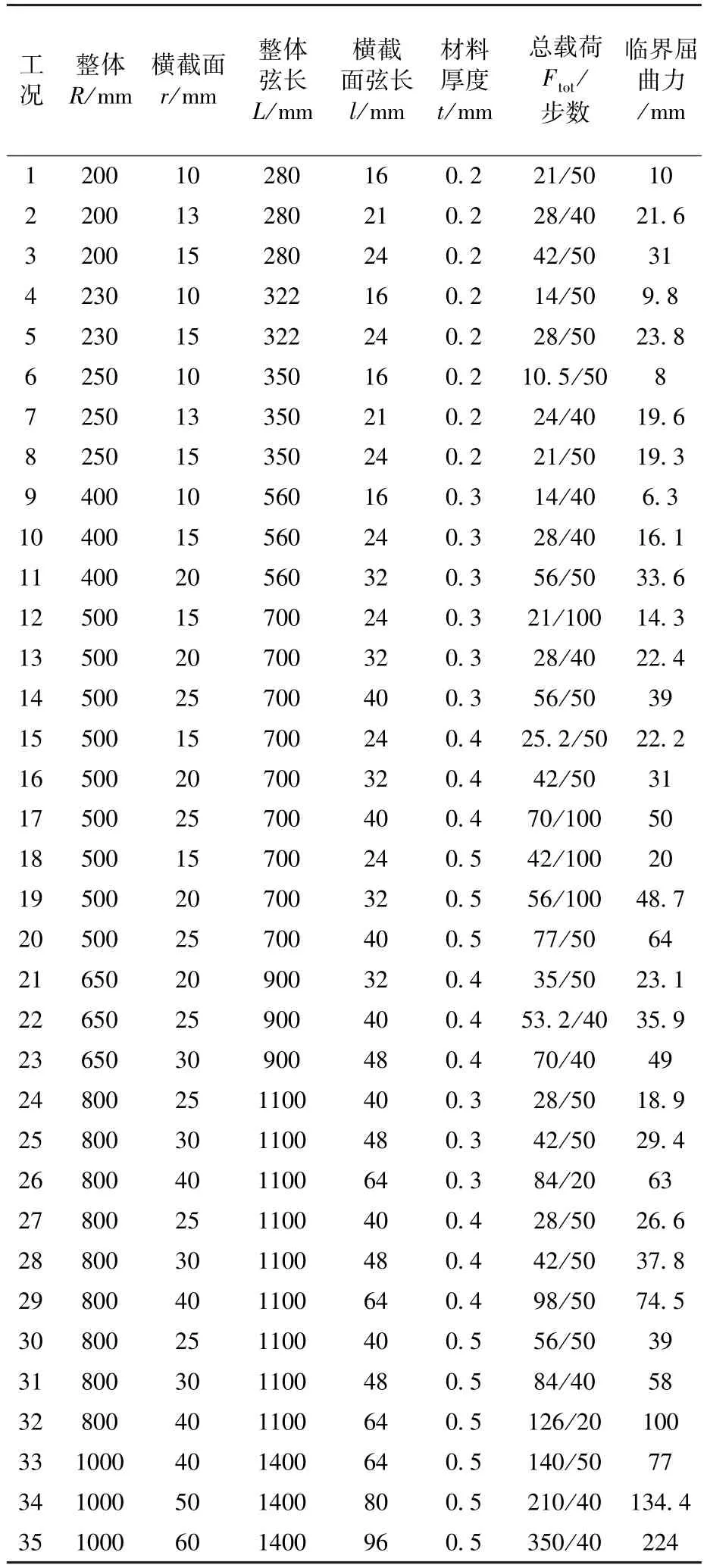

Ω形可展开弯杆多参数组合下屈曲载荷统计如表3所示。

如果能在设计Ω形弯杆时,可以通过公式估算出临界屈曲载荷,将对Ω形弯杆的参数设计带来极大的便利。接下来本文尝试将典型工况下的仿真数据进行拟合,得到这样的经验公式。如果采用非线性回归需要事先明确模型的解析形式,再用实验数据来拟合未知参数,但本课题还没有对Ω形弯杆临界屈曲载荷的解析形式进行研究,文献调查的结果也没有相关记录,因此目前适合采用响应面方法。作为线性回归的一种,该方法用多项式模型来描述响应,多项式模型可以有任意多个变量xi(i=1,…,N)[9]。下面以完全二次函数为例(见式(1))、结合本次实例对响应面模型进行简要介绍。

式(1)的模型包含横截项、线性项、二次交互项、平方项。线性项产生超平面,交互项则使超平面发生翘曲,平方项生成使响应面取极值的最简模型。半刚性杆结构的弦长与半径呈比例关系L=1Ʊ 4R,l=1Ʊ 6r,因此模型的变量仅取三个:整体半径R,横截面半径r,材料厚度t。将其中两个变量固定,临界屈曲力随另外一个变量变化的响应曲线如图8所示,红色虚线代表90%置信区间。可以看出,在径向R=700 mm,横截面r=27 mm,材料厚度t=0Ʊ 4附近,临界屈曲力的误差最小,为±7 N左右。原因是上述尺寸接近各个工况的统计中心。当径向R小于400 mm或大于800 mm时,响应的置信度降低;横截面r小于20 mm时,响应的置信度降低;材料厚度t小于0Ʊ 3 mm时,响应的置信度降低。

表3 Ω形可展开弯杆多参数组合下屈曲载荷统计Table 3 Critical buckling loads of deployable Ω⁃shape bars with different combination of parameters

公式拟合后需要检验其误差,可以采用调整多项式的项和阶次的方法优化结果。经过试验后发现,完全三次模型相比完全二次模型误差更小,但三次以上的模型则改进甚微,有些检验点还会增大。完全三次模型下得到的临界屈曲载荷经验公式如式(2)所示:

用各个试验点来检验临界屈曲载荷经验公式,以仿真值与公式计算值的偏差占仿真值的百分比为纵坐标,来绘制点图,如图9所示,可知在表3所用的几何参数范围内,相对误差小于15%。

采用完全三次多项式拟合,固定R变量时,响应面云图如图10所示。

弯杆整体半径为200 mm时,横截面半径小,则材料越厚、临界屈曲载荷越大;横截面半径大于50 mm时,改变材料厚度几乎没有影响。

弯杆整体半径为400 mm时,横截面半径小,则材料越厚、临界屈曲载荷越大;横截面半径大于40 mm时,改变材料厚度几乎没有影响,但横截面半径达到50 mm以上时,材料越厚,临界屈曲载荷反而会下降。

2Ʊ 3Ʊ 2 Ω形可展开弯杆两侧抗弯刚度差异特点分析结果

结构的刚度是指弹性体抵抗变形的能力。这里沿用屈曲分析中的约束及加载策略测试外侧抗弯刚度,刚度定义为k=F/δ,F为屈曲前的载荷大小,δ为对应的载荷方向位移。再保持端部载荷的大小不变,将其反向加载,用同样方法计算内侧抗弯刚度,最后计算得出两侧抗弯刚度差异特点(抗弯刚度差异特点=内侧抗弯刚度/外侧抗弯刚度)。仍然采用MSC.Nastran 2012的sol600求解器进行隐式非线性准静态分析。载荷以固定步长增量的方式施加,所用工况均统一为10步,在一个增量步内求解不收敛的情况下允许将载荷步自动二分,采用位移收敛判据,其余所有参数采用默认设置。

在同一工况条件下(选取R=250 mm,r=10 mm,t=0Ʊ 2 mm典型工况为例),在Ω形可展开弯杆内、外侧施加同样大小的端部载荷的变形情况分别如图11、图12所示。

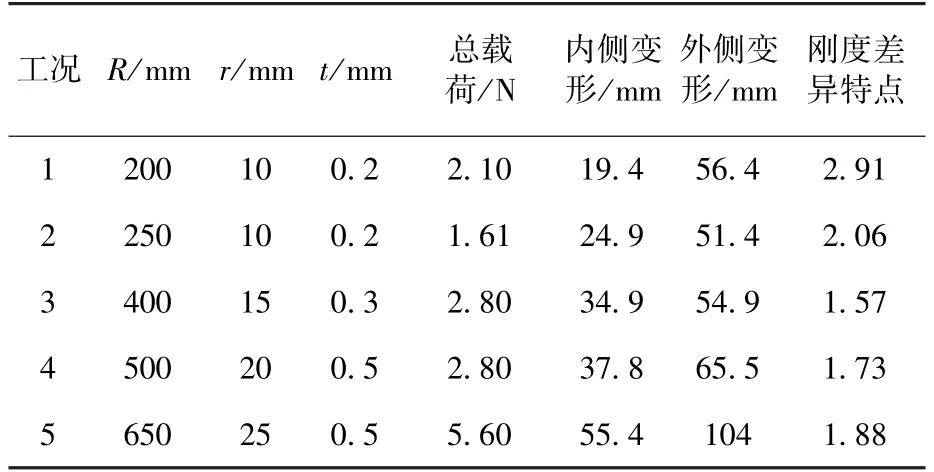

各组工况所用的外载荷及对应的抗弯刚度统计如表4所示。

表4 刚度差异特点仿真结果Table 4 Simulation results of the rigidity difference

由Ω形可展开弯杆刚度差异特点的仿真结果可知,Ω形弯杆的两侧抗弯刚度差异特点≥1Ʊ 5,内外侧刚度差异明显。

3 试验验证

选取R250弯杆(R=250 mm,r=10 mm,t=0Ʊ 2 mm)和R500弯杆(R=500 mm,r=20 mm,t=0Ʊ 5 mm)两种典型参数的Ω形可展开弯杆进行加工制备,并设计试验加工试验工装,对Ω形弯杆的屈曲力和抗弯刚度进行试验验证。试验工装中把两个Ω形弯杆中间通过刚性杆连接,在刚性杆中间进行加载,通过高度尺测量变形数据。刚性杆的弹性模量足够大,忽略它自身的变形,则试验中两个Ω形弯杆并联实测值变形除以2可以认为是单根Ω形弯杆的变形值,可用于与仿真结果对照。

3Ʊ 1 弯杆屈曲临界载荷

分别对R500弯杆和R250弯杆进行正面悬吊砝码逐步加载测试,直至弯杆出现屈曲,记录其屈曲承载载荷,加载过程如图13所示。

R500和R250弯杆的内侧屈曲承载能力测试结果如表5所示。

表5 R500和R250屈曲载荷实测结果Table 5 Measured buckling load of R500 and R250

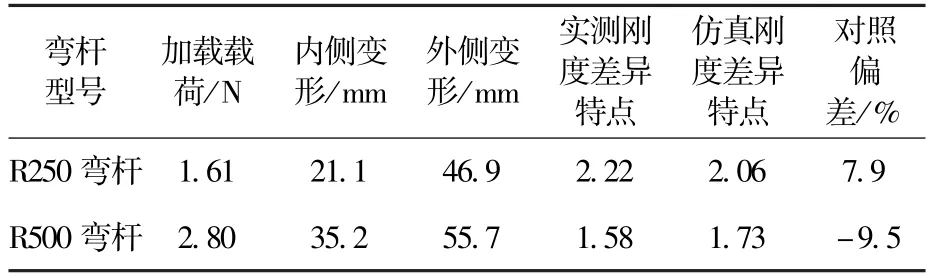

3Ʊ 2 两侧抗弯刚度差异特点

分别对R250弯杆和R500弯杆进行正反向加载,测试二者在表4对应载荷下的刚度差异特点,正反向试验加载和测试如图14、图15所示。

R250弯杆和R500弯杆正反向变形试验结果如表6所示。

表6 刚度差异特点实测结果Table 6 Measured rigidity difference

3Ʊ 3 试验结果分析

通过试验结果和仿真结果的对比,R500弯杆和R250弯杆实测屈曲载荷,与仿真经验公式计算值之间的偏差不大于9Ʊ 2%;R500弯杆和R250弯杆实测刚度差异特点,与仿真结果之间的偏差不大于9Ʊ 5%,可以用于指导Ω形可展开弯杆的快速参数设计。

4 结论

本文提出一种可用于空间碎片清理捕获机构和抛物面天线机构的Ω形可展开弯杆,并对其内侧承载屈曲载荷进行了仿真分析,归纳了经验公式,还仿真了Ω形弯杆的两侧刚度差异特点。针对具有代表性的R500弯杆和R250弯杆设计生产了测试工装,并进行了试验验证。屈曲载荷和刚度差异特点实测结果与仿真结果偏差分别不大于9Ʊ 2%和9Ʊ 5%,仿真结果可行度较高。本文的研究内容为Ω形可展开弯杆的多参数快速设计,尤其是为分析不同组合参数Ω形可展开弯杆的极限承载能力(屈曲载荷)、两侧刚度差异特点计算积累了经验公式和仿真计算方法,可作为Ω形弯杆推广使用的基础。

(References)

[1] 林来兴.空间碎片现状与清理[J].航天器工程,2012,21(3):1⁃10.Lin Lai⁃xing.Status and removal of space debris[J].Space⁃craft Engineering,2012,21(3):1⁃10.(in Chinese)

[2] 陈小前,袁建平,姚雯,等.航天器在轨服务技术[M].北京:中国宇航出版社,2009:89⁃101.Chen Xiao⁃qian,Yuan Jian⁃ping,Yao Wen,et al.The Tech⁃nology of Spacecraft in Orbit Service[M].Beijing:China As⁃tronautic Publishing House,2009:89⁃101.(in Chinese)

[3] 蔡洪亮,高永明,邴启军,等.国外空间非合作目标抓捕系统研究现状与关键技术分析[J].装备指挥技术学院学报,2010,21(6):71⁃77.Cai Hong⁃liang,Gao Yong⁃ming,Bing Qi⁃jun,et al.The re⁃search status and key technology analysis of foreign non⁃coop⁃erative target in space capture system[J].Journal of the A⁃cademy of Equipment Command&Technology,2010,21(6):71⁃77.(in Chinese)

[4] 鞠博文,齐俊伟,李涛,等.针对半豆荚杆的先进拉挤成型压力研究[J].航空材料学报,2015,35(6):20⁃26.Ju Bo⁃wen,Qi Jun⁃wei,Li Tao,et al.Research on molding pressure of advanced pultrusion for half lenticular tube[J].Journal of Aeronautical Materials,2015,35(6):20⁃26.(in Chinese)

[5] 丁峻宏,咸奎成,韩轩,等.空间豆荚杆机构收展过程的并行仿真计算[J].宇航学报,2011,32(3):676⁃682.Ding Jun⁃hong,Xian Kui⁃cheng,Han Xuan,et al.Parallel computing for simulation of stowing and deployment process of space lenticular boom mechanism[J].Journal of Astronau⁃tics,2011,32(3):676⁃682.(in Chinese)

[6] 白江波,熊峻江,高军鹏,等.可折叠复合材料豆荚杆的制备与验证[J].航空学报,2011,32(7):1217⁃1223.Bai Jiang⁃bo,Xiong Jun⁃jiang,Gao Jun⁃peng,et al.Fabrica⁃tion and validation of collapsible composite lenticular tubes[J].Acta Aeronautica ET Astronautica Sinica,2011,32(7):1217⁃1223.(in Chinese)

[7] 牛庆芳,尹永青.薄壁杆件的有限元分析法[J].科技情报开发与经济,2006,16(13):140⁃143.Niu Qing⁃fang,Yin Yong⁃qing.The finite element method for the thin⁃walled bar[J].Sci⁃Tech Information Development&Economy,2006,16(13):140⁃143.(in Chinese)

[8] 蔚春燕,陈军.薄壁杆件结构力学分析的方法探讨[J].黑龙江科技信息,2010(21):251⁃251.Wei Chunyan,Chen Jun.Discussion on the method of me⁃chanical analysis of thin⁃walled bar[J].Heilongjiang Science and Technology Information,2010(21):251⁃251.(in Chi⁃nese)

[9] 陈光南,黄文彬.开口薄壁杆件的弹塑性有限元分析[J].北京农业工程大学学报,1987(3):104⁃112.Chen Guang⁃nan,Huang Wen⁃bing.Elastic⁃plastic finite ele⁃ment analysis of open thin⁃walled members[J].Journal of Be⁃ing Agricultuer Engineering University,1987(3):104⁃112.(in Chinese)

(责任编辑:康金兰)

Empirical Formula and Verification Test of Buckling Load in

Deployable Ω⁃shape Curved Bars

HAN Dawei1,2,ZHU Xiaohai2,JIN Zongxiang1,2,YANG Qing1,2,CAO Yanyan1,2

(1.Shanghai Key Laboratory of Spacecraft and Machine,Shanghai 201109,China;2.Aerospace System Engineering Shanghai,Shanghai 201109,China)

In this paper,the problem of multi⁃parameter coupling and design difficulty of deployable Ω⁃shape curved bar was studied.The buckling loads and rigidity difference of the deployable Ω⁃shape curved bar were simulated and the fitting formulas were obtained.The prototype testing showed that the experimental results and the simulation results matched well.The research lays a good foundation for the rapid design and promotion of deployable Ω⁃shape curved bars.

deployable Ω⁃shape curved bar;deployable structure;buckling load;data test

TH123Ʊ 1

A

1674⁃5825(2017)04⁃0462⁃07

2017⁃01⁃10;

2017⁃03⁃02

国家高技术发展计划(863计划)(2013AA7043021)

韩大为,男,硕士,工程师,研究方向为空间载荷机构设计。E⁃mail:handawei021@163.com