抽油机非圆齿轮换向机构运动学仿真分析

2017-08-16卢林芳

李 芳,卢林芳

(郑州大学 机械工程学院,郑州 450001)

抽油机非圆齿轮换向机构运动学仿真分析

李 芳,卢林芳

(郑州大学 机械工程学院,郑州 450001)

非圆齿轮换向机构是一种新型的立式抽油机换向机构。与传统的链条换向机构相比,具有寿命长,工作可靠等优点。介绍了非圆齿轮换向机构的工作原理,并利用Solidworks软件对非圆齿轮换向机构建立了三维仿真模型,用动力学软件ADAMS进行了虚拟仿真,得到了输出齿轮的运动特性曲线及该机构在运动过程中非圆齿轮对的啮合力变化曲线。结果表明,非圆齿轮对的仿真力与理论值基本一致,对该机构的进一步优化具有参考意义。

抽油机;齿轮;换向机构;ADAMS;运动学

换向机构是抽油机的重要组成部分之一。目前,立式抽油机的换向方式主要有机械换向和电机换向,其中机械换向主要以链传动换向机构为主,该换向方式存在现场维护难度较大,换向架链条寿命短,易断销、跳链以及换向冲击载荷大等问题[1];电机换向方式采用直线电机,将电能直接转换成直线运动的机械能,但是,有待于提高换向系统的寿命和可靠性,解决启动与平衡调整、柔性件的寿命等问题[2]。

本文以一种新型的立式抽油机非圆齿轮换向机构为研究对象,分析了该机构的换向原理,并结合Autocad和三维设计软件Solidworks建立三维模型,将该模型导入动力学软件ADAMS中进行机构的运动学仿真分析,得到输出轴的运动特性曲线和非圆齿轮对轮齿的啮合力曲线,为优化机构模型提供依据。

1 换向机构工作原理

抽油机换向机构将电机的旋转运动转化为抽油杆的往复直线运动,运行过程中既要求抽油杆可以连续往复运动,又要求抽油杆悬点速度在一个周期内能实现加速、匀速与减速运动。非圆齿轮换向机构可以同时实现这2种功能,通过非圆齿轮轮廓线使输出速度由匀加速、匀速再到匀减速逐渐变化,3个不完全非圆齿轮两两啮合的切换过程完成了抽油杆的往复运动。

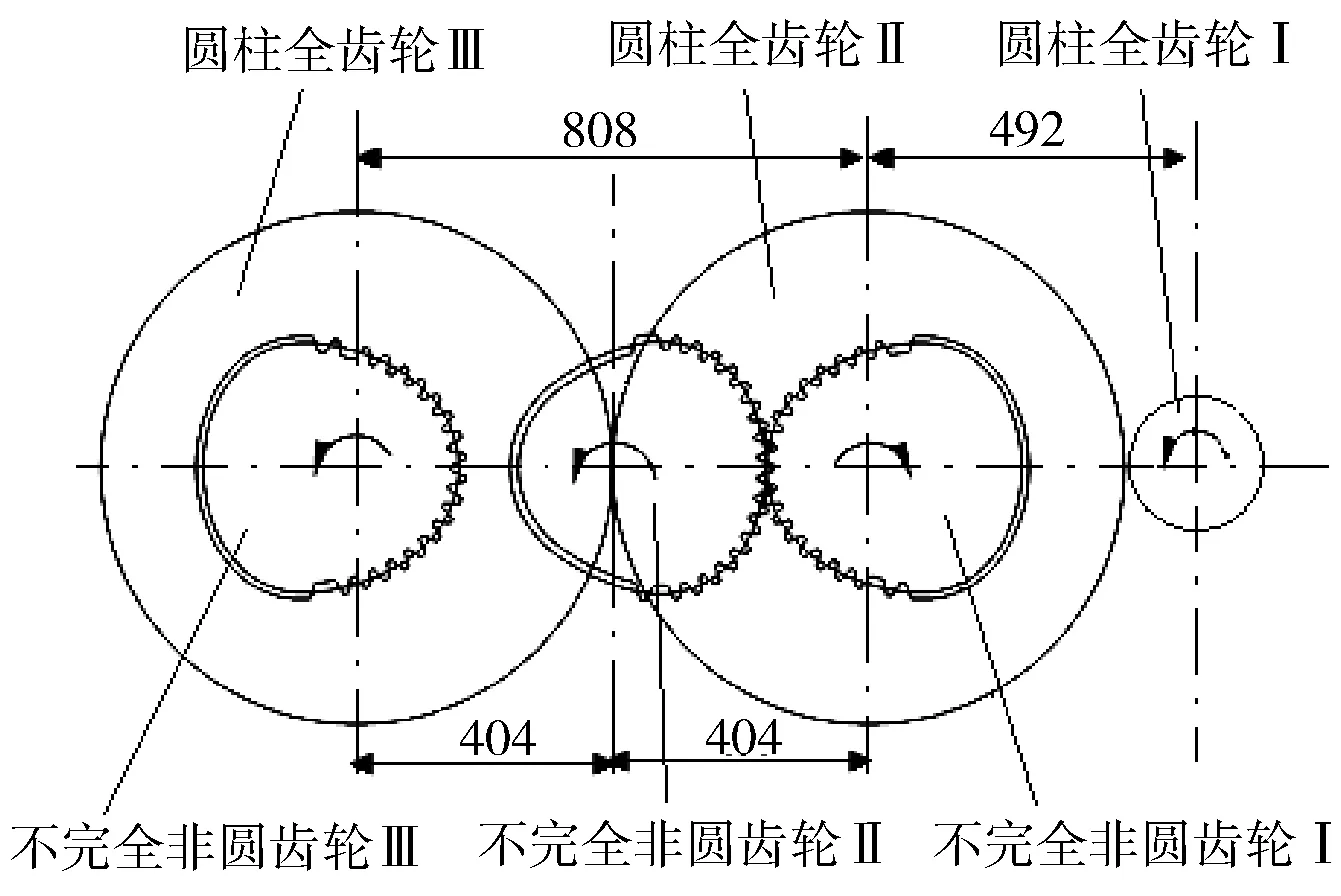

非圆齿轮换向机构其工作原理如图1所示。不完全非圆齿轮Ⅰ与圆柱全齿轮Ⅱ同轴,不完全非圆齿轮Ⅲ与圆柱全齿轮Ⅲ同轴;圆柱全齿轮Ⅱ与圆柱全齿轮Ⅲ齿数、模数相等。不完全非圆齿轮Ⅱ为输入齿轮,圆柱全齿轮Ⅰ为输出齿轮。传动过程中电机驱动不完全非圆齿轮Ⅱ作匀速转动,带动不完全非圆齿轮Ⅰ转动,同时全齿轮Ⅱ随之转动;全齿轮Ⅱ与全齿轮Ⅰ和全齿轮Ⅲ相啮合,不完全非圆齿轮Ⅲ也随之转动,运动从全齿轮Ⅰ输出。当不完全非圆齿轮Ⅱ与不完全非圆齿轮Ⅰ的末齿脱开啮合时,不完全非圆齿轮Ⅲ的首齿正好转到与不完全非圆齿轮Ⅱ首齿相啮合的位置,随之不完全非圆齿轮Ⅲ改变转动方向,全齿轮Ⅱ、Ⅲ和全齿轮Ⅰ的转动方向也发生了改变。工作过程中,输入齿轮作匀速运动,输出齿轮作速度与方向循环改变的变速运动,从而实现了抽油机的上下往复运动。

图1 非圆齿轮换向机构工作原理

2 换向机构仿真建模

ADAMS是一种集建模、求解、可视化技术于一体的仿真分析软件[3]。该软件可方便地建立复杂机械系统的运动学和动力学模型,而且具有全新的CAD数据直接接口模块ADAMS/Translators,借助这个模块,ADAMS软件与CAD软件之间能直接进行数据的导入、导出,不必转换成中间格式[4]。

2.1 齿廓生成

将非圆齿轮齿廓与节曲线坐标点数据导入Solidworks中,生成2种三维非圆齿轮齿廓,一种是将数据通过“插入-曲线-通过xyz点的曲线”直接导入Solidworks,形成非圆齿轮齿廓;另一种是将数据导入Excel中,先在AutoCAD生成非圆齿轮轮廓再导入Solidworks中,如图2所示。

a 直接导入

b AutoCAD导入

Solidworks的草图曲线采用的是三次非均匀B样条曲线,该曲线拟合方法采用反算方法,即先由型值点形成控制点,然后再拟合出曲线[5]。非均匀B样条曲线可以选择多个内节点值并且在节点值之间选择不等的间距,在不同的区间上得到不同的基函数,用来调整曲线的形状,节点值多样性的增加,使曲线产生细微的摆动,增强了曲线的控制能力[6]。将数据导入AutoCAD形成的轮廓线不经过样条曲线拟合,而是数据点直接相连。本文中设计的非圆齿轮齿廓数据点在齿顶部分较密集,齿侧部分相对较少,若采用三次非均匀B样条曲线拟合在齿顶与齿侧过渡部分轮廓均有扭曲变形,齿侧向内凹陷不能保凸。由于齿廓数据点的密集,采用AutoCAD将数据点直接相连的方法可以较好的模拟非圆齿轮齿廓形状,使仿真结果更加可靠。

2.2 模型建立

为了研究方便,对非圆齿轮换向机构作以下假设:①非圆齿轮制造误差忽略不计;②换向机构各部件均视为刚体;③暂不考虑各齿轮的啮合变形对机构性能的影响[7]。

在Solidworks中完成建模后,另存为parasolid(*.x_t)格式,存入全英文字母文件夹中,然后将装配体文件导入ADAMS,得到非圆齿轮换向机构仿真模型如图3所示,位于中间的不完全非圆齿轮II为主动轮,右侧的圆柱小齿轮为输出齿轮。

图3 非圆齿轮换向机构仿真模型

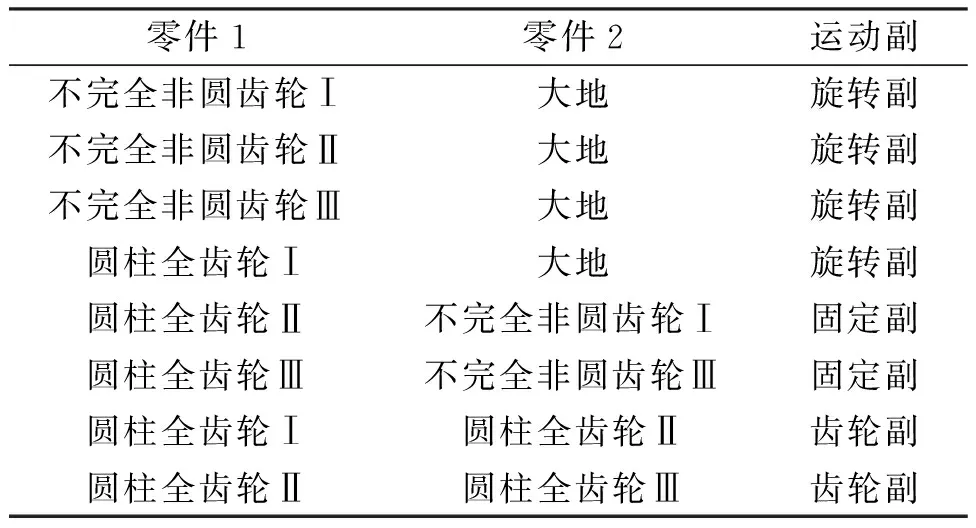

由于Solidworks与ADAMS之间的文件转换存在质量特性的丢失现象,所以首先设置各零件的材料属性,选择ADAMS标准库中提供的steel,软件会自动计算各零部件的质量、质心等信息[8],然后添加运动副。如表1所示。

表1 各零件添加的运动副与驱动

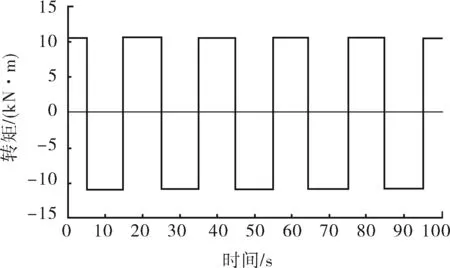

非圆齿轮之间的啮合约束不能定义为齿轮副,本文将不完全非圆齿轮对之间的啮合定义为实体接触,接触力选择Impact函数来计算。以下分析时主动轮添加驱动18 (°)/s,即3 r/min,周期为20 s;输出轴齿轮添加负载转矩为10.728 kN·m。由于输出轴周期性的正反转运动,负载转矩的方向也在周期性改变,为了避免因机构换向时负载转矩突变引起仿真结果的突变,这里施加负载转矩时用IF函数与Step函数嵌套来表示,即IF(time-5:STEP(time,0,0,0.05,107 280 00),107 280 00,IF(time-15:STEP(time,5,107 280 00,5.05,-107280 00,-107 280 00,……,IF(ime-100:STEP(time,95,-107 280 00,95.05,107 280 00),107 280 00,107 280 00) ) ) ) ) ) ) ) ) ) ),其中5、15、25、……分别为输出轴转动方向改变的时刻,施加的负载转矩如图4所示。为方便观察多个周期机构的运动情况,尽可能多的获得非圆齿轮切换瞬间的仿真数据,设置仿真时间100 s,运算步数10 000步。

图4 负载转矩

3 仿真结果分析

仿真计算时输出齿轮进行周期性的正反转运动,计算结束后,进入ADAMS/PostProcess后处理模块,查看仿真结果。

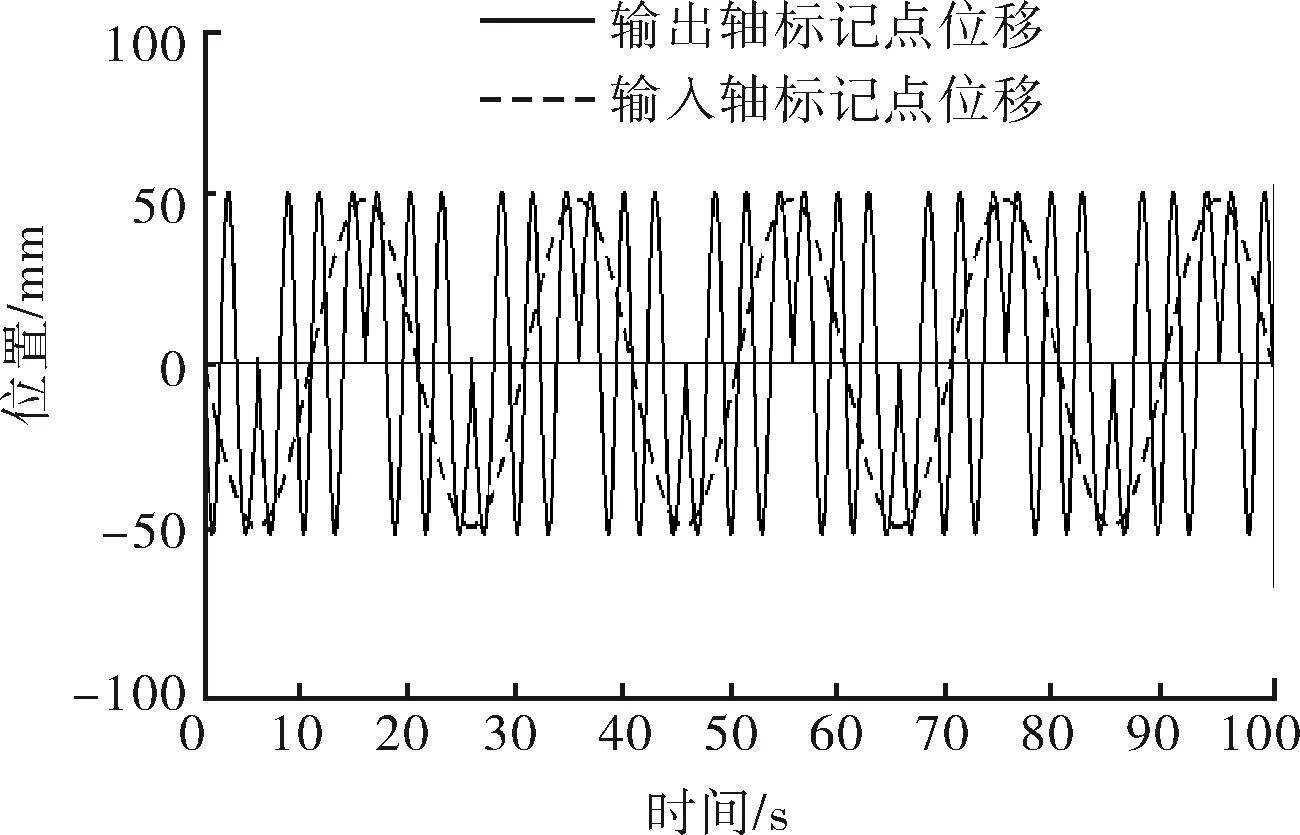

输入轴与输出轴上标记点在y方向的位置变化曲线如图5所示。从图5可以看出,运动过程中输出轴的速度比输入轴的速度快;在一个周期内,输出轴的转动方向改变2次。图中可得出非圆齿轮换向机构的运动周期为20 s,与理论计算值一致。

图5 输入轴与输出轴标记点位置变化曲线

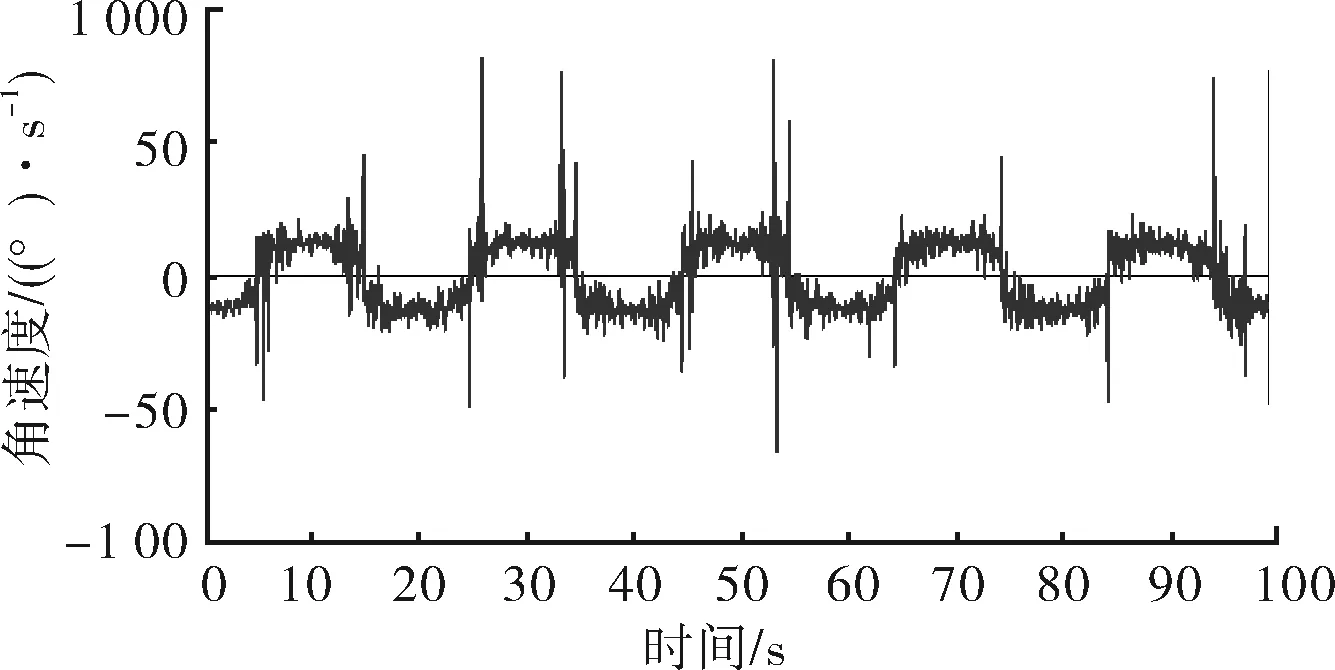

输出轴角速度曲线如图6所示。可以看出输出轴在运动过程中先加速,匀速、再减速,提高了抽油机的工作效率,又减小了换向时因抽油杆速度太大产生的冲击力。图中反映出非圆齿轮换向机构在运动过程中具有一定的振动脉冲,是非圆齿轮啮合的变速特性及仿真时将非圆齿轮的轮齿啮合定义为接触碰撞造成的,且输出轴在转动方向变化的瞬间速度波动比较大,速度最高可达800 (°)/s,而正常运行时最高速度曲线约为140 (°)/s。

图6 输出轴角速度曲线

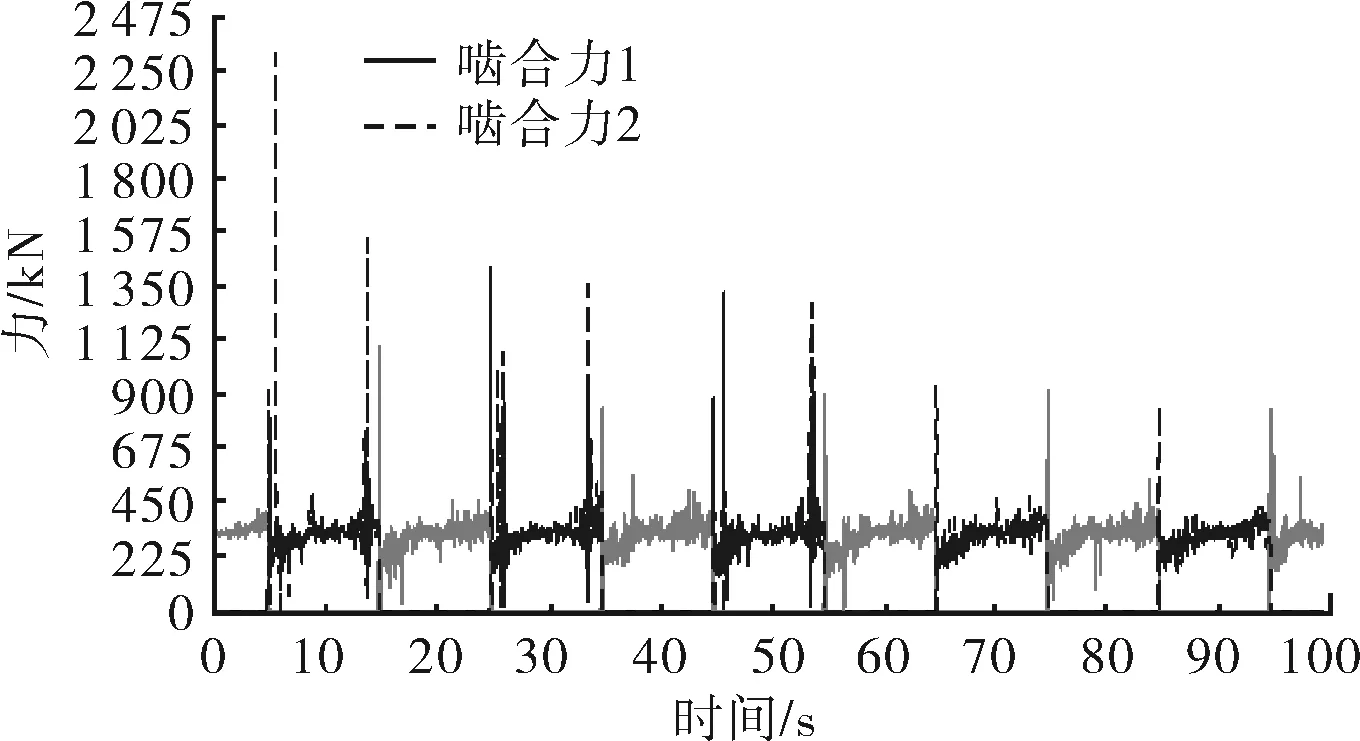

不完全非圆齿轮Ⅱ与非圆齿轮I (啮合力1)和非圆齿轮Ⅱ(啮合力2)的啮合力曲线如图7所示。由图6可以看出,2对啮合力的变化规律均为自进入啮合开始先增大,再趋于稳定,再增大,与输出齿轮的速度变化规律相同;齿轮稳定运行阶段,啮合力约在400 kN上下小幅度波动。该结果与理论计算得到的最大啮合力366 kN相近,说明仿真结果可靠。每对非圆齿轮首齿刚进入啮合时啮合力有突变,这是由于刚进入啮合时主动轮与从动轮之间有瞬时冲击,符合理论分析。由于力的传递路线不同,啮合力2与啮合力1相比,在进入和退出啮合时,啮合力突变较大,最高可达2 350 kN,随着机构的稳定运行,最大突变力稳定在1 200 kN左右,约为正常啮合力的3倍多。

图7 非圆齿轮副啮合力曲线

4 结论

1) 本文对比了齿廓坐标点数据生成Solidworks三维模型的2种方法,并分析其优缺点,选出了适合的研究方法,避免了曲线拟合时齿廓变形的问题,为类似的研究提供了参考模型。

2) 通过分析ADAMS仿真结果可知,仿真周期与理论周期、不完全非圆齿轮仿真啮合力与理论计算的非圆齿轮啮合力一致,说明对非圆齿轮换向机构进行虚拟样机仿真分析是可信的。

3) 由输出轴的角速度曲线及非圆齿轮啮合力曲线分析可知,该非圆齿轮换向机构在换向瞬间输出轴速度与加速度及齿轮啮合力均有突变,不利于机构的稳定运行,可通过优化非圆齿轮主动轮与从动轮的首齿和末齿的齿形参数等方法来改善,从而减小换向时的啮合冲击。

4) 通过对非圆齿轮换向机构的虚拟仿真分析,为机构的优化提供了研究思路,为实现机构的平稳换向提供了参考。

[1] 陈昌龙,李东海.立式抽油机结构分析及性能对比[J].石油矿场机械,2013,42(2):70-74.

[2] 吴耀明,刘先刚,王新琴,等.电机换向抽油机悬点运动分析[J].石油矿场机械,2006,35(5):75-80.

[3] 李亚伟,秦志钰,容幸福,等.基于ADAMS的复摆颚式破碎机动颚速度和加速度的分析[J].机械管理开发,2011(4):141-142.

[4] 徐芳,周志刚.基于 ADAMS的凸轮机构设计及运动仿真分析[J].机械设计与制造,2007(9):78-80.

[5] 马田军.螺旋面加工刀具的CAD生成方法研究[D].郑州:郑州大学,2011.

[6] Lin Hongwei,Wang Guojin,Dong Chen-shi.Constructing iterative non-uniform B-spline curve and surface to fit data points[J].Science in China(Series F:Information Sciences),2004,47 (3):315-331.

[7] 王猛.不完全齿轮自动换向机构传动性能的研究[D].济南:济南大学,2013.

[8] 袁安富,相立峰.基于ADAMS和SolidWorks的印刷机凸轮传动系统的建模与仿真[J].制造业自动化,2010,32(11):125-128.

《石油矿场机械》杂志刊期变更声明

《石油矿场机械》杂志自2017年1月起变更为双月刊,每年逢单月的25日出版。投稿和订阅方式不变。咨询电话:021-57207610。特此声明。

《石油矿场机械》杂志社

Kinematics Simulation Analysis of Pumping Units Non-circular Gear Reversing Mechanism

LI Fang,LU Linfang

(School of Mechanical Engineering,Zhengzhou University,Zhengzhou 450001,China)

The non-circular gear reversing mechanism is a kind of new vertical pumping units reversing mechanism.Compared with the traditional chain reversing mechanism,it has the advantages of long life and reliable operation,so its kinematics simulation has great significance.Firstly in the article the working principle of non-circular gear reversing mechanism is introduced and the model of vertical pumping unit non-circular gear reversing mechanism is establishes by Solidworks.Then the virtual simulation analysis is carried out by the dynamics sofeware ADAMS and the motion characteristic curve of the output gear and the change curve of the meshing force of the non-circular gear pair during the movement of the mechanism are obtained.The results show that the simulation force of the non-circular gear pair is basically the same as the theoretical value,which is of great significance to the further optimization of the mechanism.

pumping unit;gear;reversing mechanism;ADAMS;kinematics

1001-3482(2017)04-0024-04

2017-01-15

河南省高等学校重点科研项目“立式抽油机非圆斜齿轮切换齿轮箱优化设计及工艺研究”(16A460011)

李 芳(1991-),女,内蒙古呼和浩特人,硕士,主要研究方向:CAD/CAM/CAE技术及应用。

TE

A

10.3969/j.issn.1001-3482.2017.04.007