混凝土空腔构件自动检测装置的研制

2017-08-16郭全明何吕涛

吴 晓,郭全明,陈 超,何吕涛

(1.武汉纺织大学 机械工程与自动化学院,武汉 430200;2.武汉洛特福动力技术有限公司,武汉 430058)

混凝土空腔构件自动检测装置的研制

吴 晓1,郭全明1,陈 超1,何吕涛2

(1.武汉纺织大学 机械工程与自动化学院,武汉 430200;2.武汉洛特福动力技术有限公司,武汉 430058)

混凝土空腔构件具有自重轻、使用灵活、成本低、施工效率高等一系列优点,在国内外得到了广泛的应用。市场的发展对产品质量提出了更高要求,产品的标准化也将成为发展趋势,因此,高效率的产品质量检测技术以及检测装备也成为研究热点。研制了一套混凝土空腔构件的自动检测装置,对产品的重量、外形尺寸、上表面平面度、抗压能力进行测量。对照设计出的三维模型,阐述了关键部分的结构和工作原理。按照设计图纸,制造了样机,并对装置的性能进行调试验证。该检测装置可以对不同规格产品进行自动检测,提高了检测效率和检测精度。

混凝土空腔构件;自动检测;三维模型;样机

0 引言

混凝土空腔构件,是一种底面由钢筋混凝土板、上表面和四周侧壁由其他硬质材料制成的空心腔体,具备质量轻、薄壁、强度高等优点,适用于大跨度结构的一种新型楼盖体系[1],广泛运用于建筑行业。在实际生产中,对这种空腔构件的质量、外形尺寸、平面度、抗压能力等性能指标提出了具体的要求。当前某企业在生产中采用手工测量,检测难度大,测量精度和测量效率低,人力成本高。为此,研制了一套对混凝土空腔构件相关质量指标进行自动检测和标定装置。先按照技术要求设置好参数,遵循设定的程序进行检测,待产品检测完成之后,在触摸屏上显示检测结果,同时生成检测报告文件。装置可实现多种规格的产品检测,大大提高了检测效率。

1 检测装置总体方案设计

混凝土空腔构件产品的外形尺寸较大,检测项较多,很难将所有指标集中到一个工位上检测。先针对工件的具体检测项设计出机械结构,然后将所有机械结构按照检测流程集中到一套装置上。检测装置采用SolidWorks三维设计软件进行参数化实体建模设计,在设计过程中,可直接修改特征模型或关系来实现同种零件不同参数的设计[2]。SolidWorks软件技术的使用极大地提高了机械零部件的质量标准,并且简化了机械零部件的生产工艺[3]。此外,利用该软件可以对产品进行三维可视化装配,实现产品装配工艺过程的参数化模拟仿真[4]。

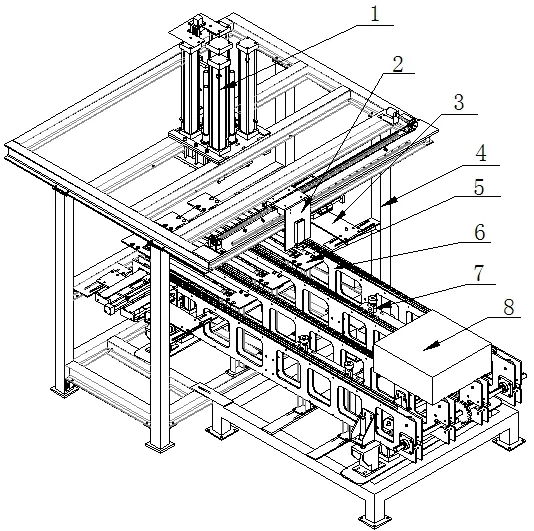

空腔构件自动检测装置三维模型设计如图1所示。整个检测装置包括:挠度检测部分、尺寸检测部分、位置校准部分、机架、检测平台部分、工件输送部分和称重部分。其中,工件输送部分、检测平台部分和挠度检测部分是整个机械结构的核心组成部分。

图1 空腔构件自动检测装置总装配图

检测装置的工作流程,如图2所示。将待测工件放置到工件输送部分上指定位置,安装在正下方的传感器检测到工件后,启动检测装置,工件输送部分升起,异步电机正转,输送链开始向前输送工件至称重部分所在位置后停止。输送支撑板下降,工件落在四个压力传感器上,此时测量工件的重量。测量完成后,输送支撑板升起,工件继续向前输送至尺寸检测部分正下方,测量工件的高度,并计算上表面平面度。完成之后,工件被继续输送到检测平台位置。停止输送,输送支撑板下降,待测工件落在检测平台上。此时,检测平台升起滚筒,通过两侧的位置校准部分对工件进行定位。定位完成之后,检测平台的滚筒下降,开始对工件进行挠度测试或破坏性检测。完成该项测量之后,输送支撑板升起,输送链反向输送工件,工件到达尺寸检测工位后,尺寸检测部分开始对工件的长度和宽度进行测量。测量完成之后,将工件继续输送至卸料位置。到达卸料位置后,输送链条停止输送,输送支撑板下降,操作者取走工件。如此,完成一个检测周期。

图2 工作流程图

2 核心部分机械结构设计

2.1 工件输送部分

工件输送部分的结构如图3所示,其功能是将工件输送到检测位置,待检测完成后,再将其送回到初始位置。该部分的主要结构包括:链条轨道、异步电机、支撑板连接板、轴承座、主轴、输送支撑板、连接板安装板、导柱、气缸和气缸安装板。根据最大工件的尺寸,设计输送支撑板的长度为2.4m。每对输送支撑板之间由支撑板连接板固定在一起。每对输送支撑板之间均固定有链条轨道,用于减少输送链的磨损。此外,链条导轨可以减少高频振动的幅度, 从而显著地减少噪声水平[5]。考虑到工件的重量,输送链选用小节距的双排链[6]。轴承座固定在输送支撑板上,用来安装主轴。异步电机通过链条将动力传递到主轴,实现工件的输送动作。异步电机选用200W单相交流电机,额定转速1350r/min,减速比为25。在异步电机的输出轴端头安装有2000线的增量式光电编码器,采用光电编码器作为位置反馈[7]。电机安装在输送支撑板上,电机固定支座上设计有两个用于张紧的螺栓,通过调整异步电机的安装位置来调整驱动链条的松紧程度。在每组输送支撑板上也设计有张紧装置,调节张紧轮的位置对链条的松边进行张紧,保证输送链传动机构正常工作[8]。气缸的活塞杆固定在连接板安装板上。当气缸升起或缩回的时候,利用导柱和导套来导向,四对输送支撑板实现升起或缩回。

图3 工件输送部分结构示意图

2.2 检测平台部分

检测平台的结构如图4所示,用于放置工件,并承受检测载荷,主要结构包括:滚筒、检测平台板、立柱、机架、轴承座、轴承座固定板、气缸安装板和气缸。当被测工件输送到检测平台后,三个气缸的活塞杆升起,轴承座固定板上升,使得滚筒表面略高出检测平台板的上表面,工件即可在滚筒上移动,位置校准部分对被测工件的位置进行校正。当被测工件的位置确认之后,气缸活塞杆缩回,滚筒下降,工件落到检测平台板上。接下来即对工件进行挠度检测。

图4 检测平台部分结构示意图

2.3 挠度检测部分

空腔构件的抗压能力的检测是通过检测其上表面挠度或对其进行破坏性检测来实现。挠度检测部分和破坏性检测部分采用同一结构,如图5所示,主要包括:电机丝杆导轨机构、气缸、机架横梁、位置传感器、导柱和测压板。四个小气缸和一个位于中心的大气缸,用于对被测工件上表面施加载荷。位置传感器固定在电机丝杆导轨机构的滑块上,电机转动带动滑块移动,从而实现对导柱高度的测量。挠度检测的原理:所需出力的气缸在低压状态时,气缸的活塞杆伸出,测压板与被测工件上表面接触,此时利用位置传感器测量一次导柱的高度值;然后调整气压值至所规定值,再次利用位置传感器测量一次导柱的高度值。两次的高度差值作为工件在规定载荷下的挠度值。

图5 挠度检测部分结构示意图

2.4 其余部分结构设计

尺寸检测部分主要由步进电机、同步带、同步带轮、导轨、滑块、气缸安装板、双轴气缸、激光传感器等组成。激光传感器固定在双轴气缸上,用来调整探测距离。同步带传动是通过带齿和轮齿的啮合传动动力和运动的,具有带传动、链传动和齿轮传动的优点[9]。当步进电机转动时,同步带拖动滑块在导轨上往复运动,激光传感器测量数据。

位置校准部分位于检测平台两侧。左侧的机构是采用气缸直接推动工件,右侧的机构是将两个气缸固定在一个含有丝杆副的结构上,对不同规格的工件进行测量时可以通过丝杆调整位置参数,再利用气缸推动工件。

称重装置由四个压力传感器组成,位于工件输送的路径上,当工件输送到称重位置时,输送部件下降,工件落在压力传感器的缓冲垫块上,对工件进行称重计算,完成之后,输送部件上升,继续输送到下一工位。

3 样机制作与调试

按照设计图纸制造出相关零部件,并进行组装调整,整个装置样机如图6所示。按下装置的开机按钮,打开空气压缩机,将气压调整到规定值,调整好位置校准部分,检查各部分结构和元器件是否处于正常状态。将待测工件放置到指定位置,通过触摸屏进行直接人机交互操作。设置完各项参数之后,点击“自动模式”,装置首先对各部分功能进行自检。自检完成,装置各部分功能处于良好的状态后,点击“启动”,装置即按照设定的程序对工件开始检测,触摸屏测试界面如图7所示。

图6 样机示意图

【】【】

图7 触摸屏测试界面

4 结束语

针对混凝土空腔构件的质量指标,研制了一套自动化检测装置。通过样机的调试,验证了整个装置结构设计的合理性。对于同种规格的产品,只需对装置调整一次,便可连续性、批量地进行检测。此外,解决了在实际生产过程中依靠人工检测的问题,提高了检测效率。检测装置的结构布局容易改进并推广使用,对于空腔类产品的检测具有很大的实用价值。

[1] 王兴肖,李保德,李晶晶.现浇钢筋混凝土密肋空腔楼盖力学性能与计算方法[J].华中科技大学学报(城市科学版),2009,26(4):76-79.

[2] 上官林建,孔垂雨,严大考.基于SolidWorks的机械式剪板机的虚拟设计[J].机械设计与制造,2011(1):172-174.

[3] 曾文忠.基于SolidWorks对机械零件结构的设计与应用[J].制造业自动化,2011,34(2):135-137.

[4] 赵海兵.基于SolidWorks的CAPP系统的可视化装配决策[J].机械研究与应用,2013,26(6):169-170.

[5] 荣长发.链传动的振动和噪声研究现状与发展[J].机械传动,2004,28(2):63-66.

[6] 程友联,杨文堤.机械设计[M].武汉:华中科技大学出版社,2011.

[7] 潘海鸿,陈伟鸿,陈琳,等.主从分布式多轴控制系统同步采样机制研究[J].机械设计与制造,2016(8):157-160.

[8] 汪建春,胡涛,陈襄清.链传动中心距参数的设计与控制[J].装备维修技术,2008(4):2-4.

[9] 郝朝会,杨学军,周军平,等.番茄收获机齿轮泵传动设计与试验[J].食品与机械,2015,31(4):88-90.

Development of automatic detection device for concrete hollow component

WU Xiao1, GUO Quan-ming1, CHEN Chao1, HE Lyu-tao2

TP23

:A

1009-0134(2017)06-0101-03

2017-02-25

湖北省高等学校优秀中青年科技创新团队计划项目(T201607)

吴晓(1972 -),男,湖北红安人,教授,博士,研究方向为机械设计与制造、微塑性加工技术。