主机拉撑特性对超大型集装箱船全船振动性能的影响

2017-08-09王佳颖孙芳胜万忠

王佳颖,孙芳胜,万忠

(沪东中华造船(集团)有限公司,上海 200129)

主机拉撑特性对超大型集装箱船全船振动性能的影响

王佳颖,孙芳胜,万忠

(沪东中华造船(集团)有限公司,上海 200129)

针对主机液压拉撑2种工作模式和布置方式对船舶振动性能的影响问题,以某14 500 TEU集装箱船实船设计为研究对象,采用有限元数值预报方法,进行全船结构振动分析。对4种主机拉撑布置和工作模式工况下的振动响应进行计算,结果表明,在不同装载状态下,合理切换主机拉撑的布置以及工作模式,可以有效减小主机机架本身和船体结构的振动水平。

振动分析;主机有限元模型;推力轴承力;主机拉撑;主机机架

随着船舶行业的不断发展,针对船体结构振动新的规则规范陆续生效,2000年12月发布的ISO6954—2000(E)《机械振动——客船、商船振动适居性的测量、报告和评价准则》[1]是目前民用船舶的基本技术规格要求,而最新的ISO20283-5[2]也在讨论制订当中。这些都对船舶结构抗振设计提出了越来越高的要求。随着集装箱船的主尺度和装箱量越来越大,其采用的主机功率、缸数和机架尺度也随之不断加大。主机激励是导致船舶结构振动的重要激励因素之一,主机本身坐落于机舱双层底,机架本身就存在H型、X型和L型3种振型[3]。

主机机架的振动水平控制和主机激振力的准确模拟等是超大型集装箱船设计的关键技术。DNVGL船级社与MAN公司合作在此方面已经开展了一些理论和实测研究。出于商业利益与技术保密的缘故,难以获得其研究的关键技术资料。目前国内对主机拉撑布置与特性对船体结构振动影响的相关研究还比较匮乏,而这又在船舶产品设计中具有相当重要的工程实践意义。

全船有限元分析是常用的船舶结构振动预报方法。有研究提出添加主机横撑的设计方案,但并未对拉撑类型的力学特性进行更多的探讨,且其主机机架的模拟也采用近似假定方法模拟[4]。

考虑以沪东中华造船(集团)有限公司设计建造的14 500 TEU超大型集装箱船为研究对象,采用全船有限元振动分析方法,研究主机拉撑工作模式对超大型集装箱船全船振动性能的影响。基于德国劳氏船级社船舶结构振动分析指南(GL Technology Ship Vibration,2001)[5]和ISO6954—2000标准的要求,讨论不同主机拉撑工作模式与布置方式对全船结构振动带来的影响。

1 船型信息与分析装载状态选择

主要设计参数见表1。

表1 分析船舶主要设计参数

对于集装箱船的振动分析,既考虑到较浅的吃水状态,又兼顾集装箱装载的分析特点,结合技术规格书的要求,从装载手册中选择2个最为典型的压载出港和设计吃水装载状态。

2 全船有限元模型

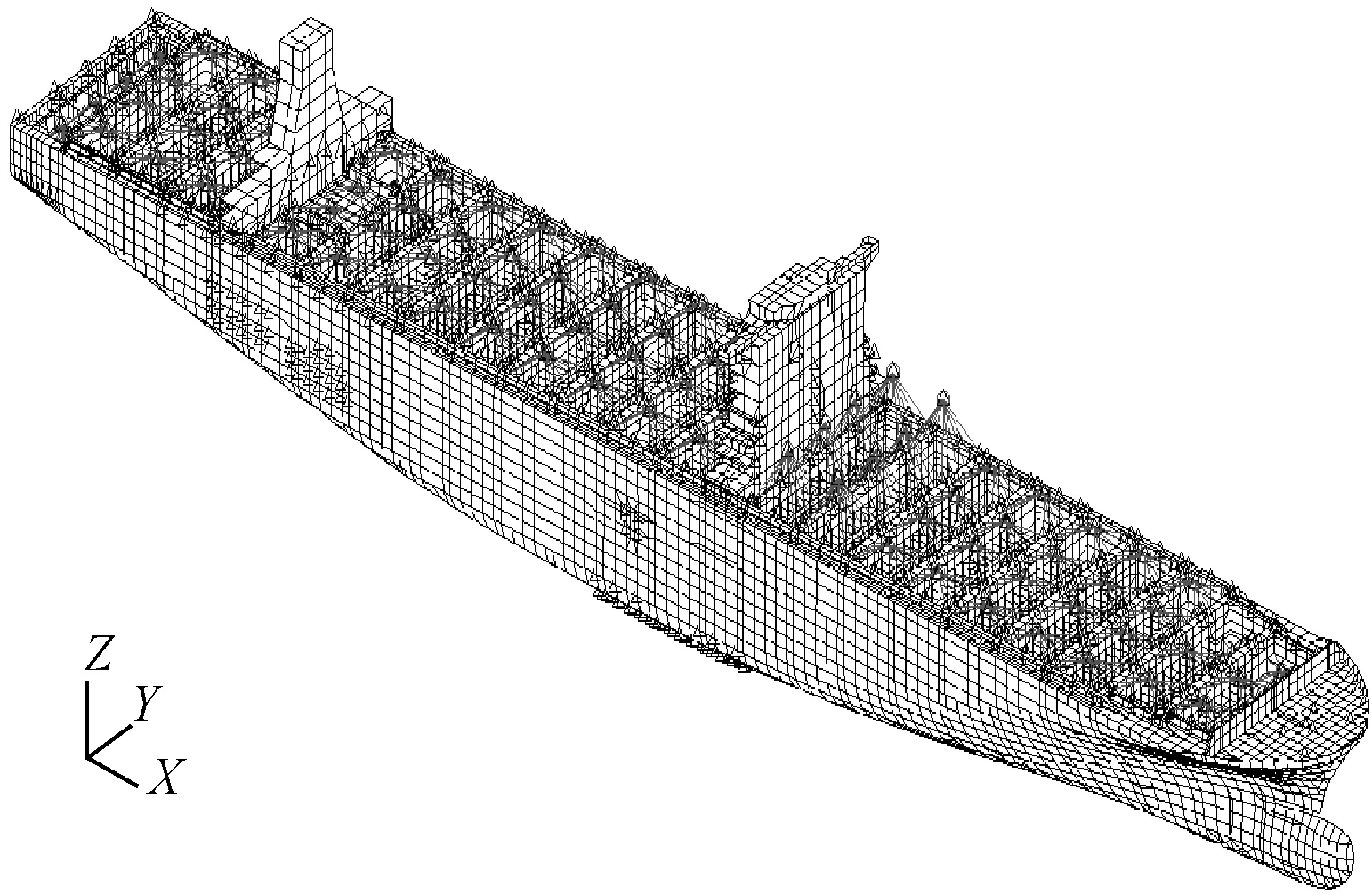

采用MSC.PATRAN/NASTRAN软件建立有限元模型,为了尽可能地减少节点数量控制计算规模并减少局部模态,全船基本采用桁材和强框间距网格尺寸建模。甲板、舱壁、围壁、肋板和外板等主船体结构均采用4节点或3节点板单元模拟,开孔视情况按照板厚折减或删除单元。纵骨和横向加强筋等,通过面积与弯曲刚度叠加的方式,偏置于强框交界处并建立等效梁单元模拟。作为示例,本船设计吃水状态下的全船有限元模型见图1。

图1 设计吃水状态的有限元模型示意图(14 t/TEU装载)

全船质量可以分为空船质量与装载质量2部分,其中空船质量又包含结构质量与非结构质量(设备、管系、舾装件及地板敷料等)。有限元模型按图纸建立完成后,结构质量不需要采用修改密度等方法配重。非结构质量中相对较为集中的质量,例如,设备等,采用集中质量单元的方式模拟。非结构质量中相对较为分散的质量分布,例如,机舱管系或者地板敷料等,采用调整对应区域的结构材料密度或者添加非结构质量分布参数的方式模拟。装载质量包括:压载水、油料以及集装箱货物等。采用水密边界上均布集中质量单元来模拟压载水和油料等舱室重量。对于集装箱货物质量,采用质量点单元模拟其大小和重心位置。通过REB3类型的多点约束(MPC)分配至箱脚坐落的节点位置,此MPC仅分配质量不提供任何结构刚度。质量模拟的基本原则是尽可能真实地模拟质量的空间分布,同时尽可能地避免大质量的节点集中分配,以避免计算中出现不合理的局部低频模态。

全船有限元模型的质量与装载手册完全一致,重心位置误差不超过1%。

基于流固耦合分析的源汇分布法模拟附连水质量,参考NASTRAN中的MFLUID卡片设置[6],定义湿表面单元组和吃水高度,考虑不同装载状态下的艏艉吃水纵倾,计算船体附连水质量。

借助区块链这一全新技术,我们将电子数据的“数字指纹”存储在区块链上,并利用智能合约、分布式存储、容错编码、多属性决策等技术,设计并实现了基于区块链的电子数据存证系统。系统基于区块链的去中心化和不可篡改的属性,保证了电子数据的真实性、完整性和唯一性。此外,本系统针对用户还制订了积分制度,以保证系统能吸引更多用户,继而提高本存证系统的可靠性。

3 主机及其拉撑有限元模型

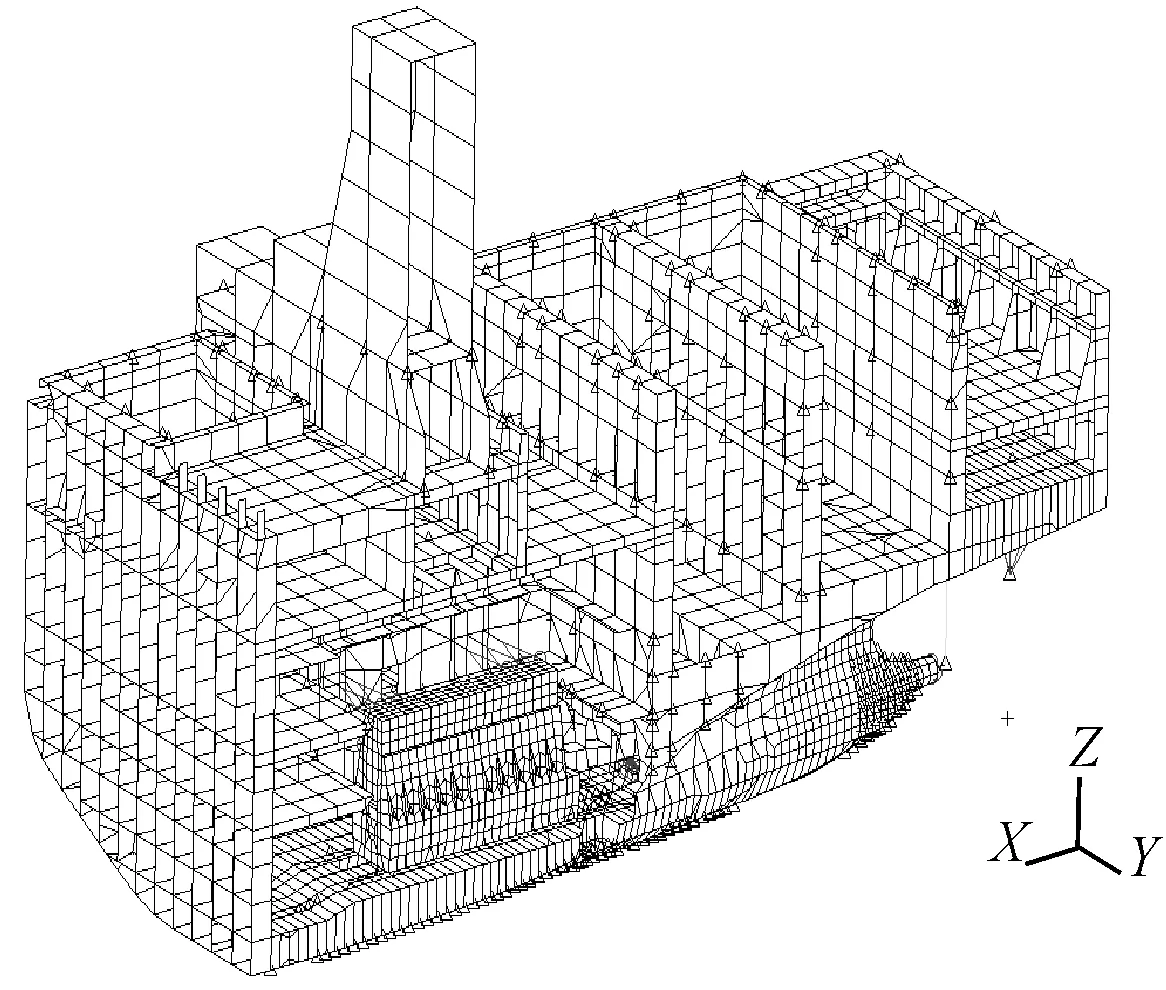

为保证主机与双层底之间耦合模态的计算准确性,使得主机的激振载荷能够准确传递给船体结构,计算主机机架的模拟和质量分配完全参照主机厂家所提供的信息建立有限元模型。为了更好地模拟主机及其周围结构,机舱双层底区域结构采用纵骨间距的网格尺寸建立有限元模型。

主机拉撑采用刚固MPC与梁单元的组合形式模拟。当主机拉撑处于主动式工作模式时,根据拉压刚度的大小计算梁单元的材料属性与截面面积,用以精确模拟其提供的刚度值;当主机拉撑处于被动式工作模式时,主机拉撑起到提供阻尼的作用,不提供刚度,采用一维阻尼单元进行模拟。主机和艉部有限元模型见图2。

图2 主机和艉部有限元模型示意图(隐去部分结构)

4 振动计算方法

4.1 激振力

1)螺旋桨表面力。采用一种简化的工程实用方法加载螺旋桨表面力,只考虑螺旋桨上方面积约为螺旋桨直径平方的范围内的螺旋桨脉动水压力。压强大小参照船模空泡试验的结果并且结合公司多年的数据积累经验,将船体外板的脉动水压力合力集中作用于这一范围。不同转速下的螺旋桨表面力按转速立方关系换算。

2)主机激振力。本船采用的主机为MAN公司10S90ME-C10.2的机型,该机型主机7阶的X型和H型弯矩都相对较大。计算考虑了1~10阶激振力及每阶力之间的相位关系。不同转速的主机激振力按照转速平方关系换算。

3)推力轴承。即便是安装阻尼器,推力轴承在运行过程中会产生较大的纵向振动作用力。这里采用轴系轴向振动计算报告中的推力轴承作用力曲线,加载至推力轴承节点上。其中,7阶推力轴承作用力相对较大。

4.2 阻尼系数选取

船体振动的总阻尼由外阻尼和内阻尼2部分构成。船舶的外阻尼包括空气动力阻尼和水动力阻尼,内阻尼由装载货物阻尼和结构阻尼2部分构成。船体振动的阻尼系数极为复杂,难以准确得到,目前一般采用经验的临界阻尼值来设置。真实的临界阻尼值随着频率的升高而增大,不同船级社有不同的阻尼推荐值。本船计算采用GL船级社推荐的临界阻尼值,见表2。从表2可见,设计吃水的阻尼比压载吃水的稍大。

表2 计算所采用的临界阻尼系数

注:中间频率线性插值。

5 振动计算方法

5.1 振动模态计算结果

采用Lanzos法进行大模型的模态分析,得到压载和设计吃水下的各阶模态和对应频率。主机拉撑的布置和工作模式对船体总振动模态及其频率并无影响。表3给出了14 500 TEU集装箱船的结构振动模态和对应频率值。由表3可见,由于集装箱船的全船大开口设计,其扭转刚度较弱,因此其第一阶为扭转模态。

表3 14 500 TEU集装箱船的结构振动模态和对应频率值

5.2 受迫振动计算结果

以下分析基于主机拉撑单侧布置6根且处于主动式工作模式下工作的受迫振动计算结果。

受迫振动的分析预报选点和衡准是振动预报的关键,需要全面评估全船各个敏感位置,例如,上层建筑各层的船员房舱、工作处所、机舱集控室、上层建筑顶部、上层建筑两翼、机舱棚顶部、艉部中心点和舷侧、集控室,以及主机机架等位置。在实船设计中,必须校核以上所有位置。限于篇幅,重点以上层建筑右翼桥(1号点)、主机机架顶部前端(2号点)及烟囱顶部(3号点)说明计算受迫振动水平。

上层建筑右翼桥在ISO6954—2000(E)标准中并无明确定义,故保守采用工作处所的C类区域要求作为1号点的振动参考衡准。图3给出了压载出港和设计吃水状态下的上层建筑右翼桥(点1)ISO6954—2000的频谱加权值随转速变化的计算结果。由图3可见,上层建筑右翼桥能够满足ISO6954—2000的工作处所的适居性要求,其在压载出港状态的振动水平比设计吃水状态的高,但在各个轴系转速下仍能够满足8 mm/s的上限要求。

图3 上层建筑右翼桥(点1)ISO6954—2000频谱加权值结果

主机机架的振动水平需要控制在一定的范围内,以确保主机本身长期运作下的结构安全。按照公司与主机厂家的设计经验,主机机架受迫振动的速度响应极值需控制在25~50 mm/s以下。根据计算结果,造成主机本身振动响应最大的激振力成分为主机7阶与推力轴承7阶。图4给出了压载状态下的主机机架顶部前端(2号点)在主机7阶和推力轴承7阶作用下的受迫振动频响随转速变化曲线。由图4可见,主机机架的振动响应速度水平(9.05 mm/s,船长方向)能够满足主机厂商的要求。

图4 压载状态下主机机架顶部前端(2号点)受迫振动频响随转速的变化

本船为典型的双岛式大型集装箱船设计,烟囱结构较高、刚度弱且靠近艉部和机舱激振源。根据计算结果,本船的最大结构振动响应即发生在烟囱顶部(3号点)。烟囱最大振动响应由压载状态下的推力轴承4阶(14.22 mm/s,船长方向)及设计吃水状态下的主机7阶(10.82 mm/s,船宽方向)激振力引起,见图5。

图5 烟囱顶部(3号点)受迫振动频响随转速的变化

参考美国船级社船舶结构振动计算指南[7],烟囱不属于工作处所且无人员长期滞留,最大振动响应峰值控制在30 mm/s内可满足结构强度要求。本船烟囱顶部可以满足以上要求。

6 拉撑布置优化和工作模式变化

在实船设计中,由于需要兼顾主机维修平台的设置,因此10缸主机的拉撑通常统一布置在单侧。针对主机拉撑的布置优化和工作模式变化对船体结构振动影响水平的影响,对4种主机拉撑的布置和工作模式工况进行计算分析,见表4。

第5节的计算结果即为表4中的拉撑布置状态1。其余3种拉撑布置状态也按相同方法开展计算。主机拉撑的布置与工作模式会改变主机与双层底之间的耦合频率,也会改变主机激振力载荷对船体结构的传递路径,继而影响船体振动响应。4种拉撑设计状态的主机振动模态计算结果对比见表5。

表4 主机拉撑的布置和工作模式研究工况

表5 4种拉撑设计状态的主机振动模态计算结果对比

由表5可见:①当主机横向拉撑为主动式工作模式时,能够对主机机架提供横向刚度,提升主机机架与双层底H型耦合振动模态的频率;②当主机横向拉撑为被动式工作模式时,仅对主机机架提供阻尼作用,其设置根数对主机机架与双层底H型耦合振动模态的频率无影响;③主机横向拉撑的设置不会改变主机L型振动模态频率。

上层建筑右翼桥(1号点)在4种拉撑布置状态下的受迫振动计算结果对比见表6。对于上层建筑右翼桥(1号点),其压载状态下的频响最大峰值均由推力轴承3阶激振导致,发生在船长方向,主机处于59 r/min;装载设计吃水状态下的频响最大峰值均由主机7阶激振导致,发生在船长方向,主机处于56 r/min。

表6 上层建筑右翼桥(1号点)在4种拉撑布置状态下的受迫振动计算结果对比

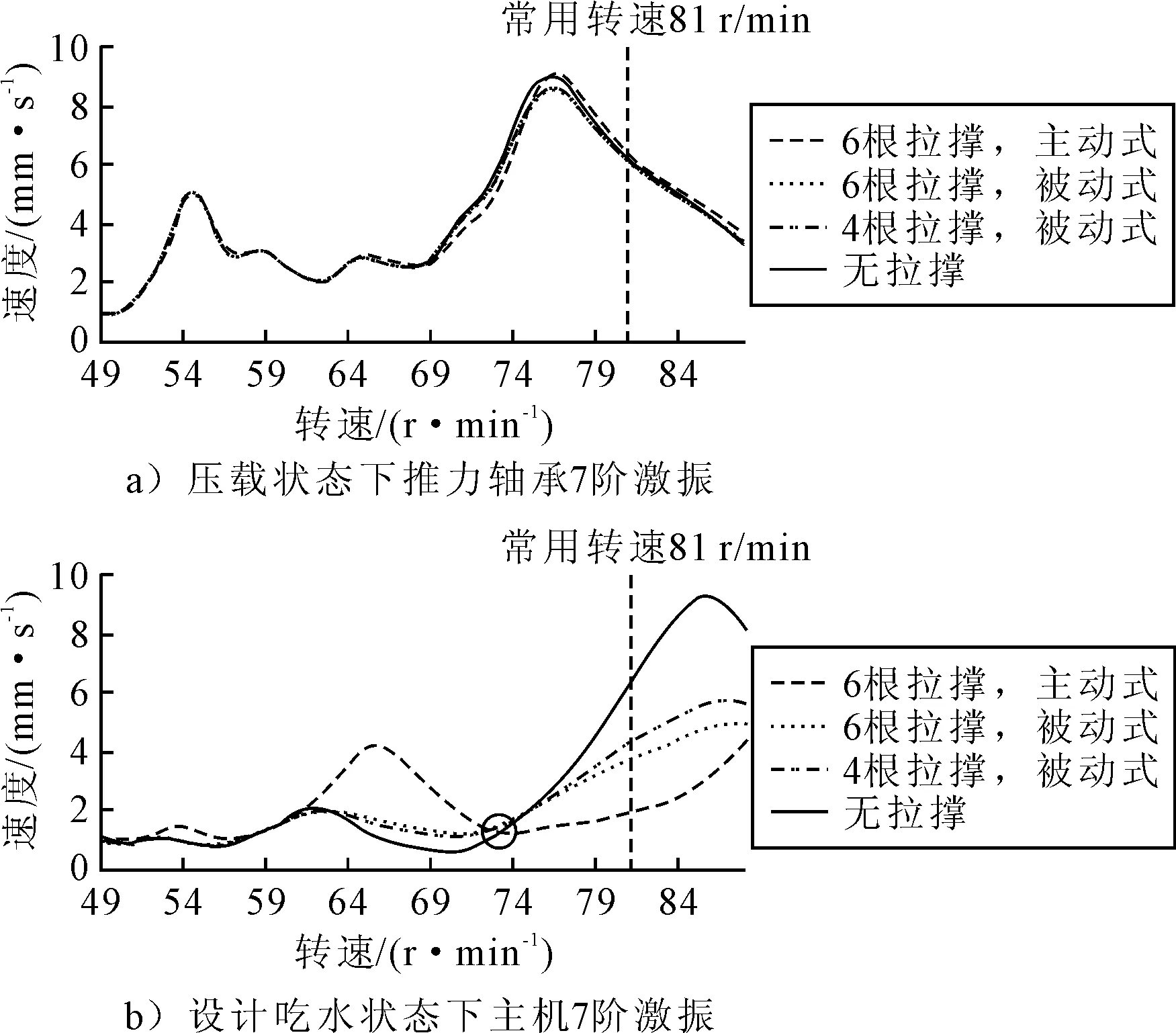

对于主机机架顶部前端(2号点),其在压载状态下的频响最大峰值均由推力轴承7阶激振导致,发生在船长方向;在装载设计吃水状态下的频响最大峰值均由主机7阶激振导致,发生在船宽方向。2号点在4种拉撑布置设计状态下的频响计算结果对比见图6。

图6 主机机架顶部前端(2号点)在4种拉撑布置设计状态下的频响计算结果对比曲线

对于烟囱顶部(3号点),其在压载状态下的频响最大峰值均由推力轴承4阶激振导致,发生在船长方向;在装载设计吃水状态下的频响最大峰值均由主机7阶激振导致,发生在船宽方向。3号点在4种拉撑布置设计状态下的频响结果对比见图7。

图7 烟囱顶部(3号点)在4种拉撑布置设计状态下的频响计算结果对比曲线

从表6、图6和图7可以看到:

1)横向拉撑的设置可以改变由主机H型和X型弯矩激振导致的振动水平,当主机横向拉撑处于被动式工作模式时,可以明显减小压载状态下1号点的振动水平。

2)主机拉撑的工作模式并不会改变远离主机的上层建筑右翼桥(1号点)的频响最大峰值发生的频率以及对应激振源。

3)装载设计吃水状态下的主要频响由推力轴承3阶激振力引起,横向拉撑并不能改变主机纵向振动模态以及垂向弯矩载荷传递路径,主机垂向弯矩和推力轴承纵向载荷作用下的结构响应(如点1在装载设计吃水状态的加权值和峰值,点2和点3在压载状态下的船长方向振动频响),都较为接近。

4)主机拉撑的设置和工作模式可以很大地改变主机机架本身的振动响应水平,从图6b)中发现,主机转速73 r/min是一个临界点。在装载设计吃水状态下,当小于此临界转速时,主机拉撑处于被动式时主机机架的振动响应较小,反之则主动式更为有利。针对不同装载状态,通过主机拉撑工作模式在不同转速下的合理切换,可以最大程度地减小主机机架本身和船体结构的振动水平。

7 结论

1)主机横向拉撑的设置和工作模式可以很大地改变主机机架本身的振动响应水平,并且影响船体结构的振动水平。在不同装载状态下,通过主机拉撑的布置设计以及工作模式的合理切换,可以有效减小主机机架本身和船体结构的振动水平,这或许是一种可行的控制结构振动水平工程实践思路。

2)本船在主机拉撑布置实际设计中,经主机厂家的推荐采用了右侧6根拉撑的方案。相关实船目前处于建造阶段,后续在试航过程中的拉撑根数选择、相关工作模式设置切换以及结构振动水平的测试情况,应做进一步跟踪,以验证文中振动计算的准确性。

3)随着未来ISO/DIS 20283-5可能的生效实施,船舶结构振动水平的控制显得越来越重要且难度加大,关系到船舶产品的顺利交付。在船舶建造试航阶段,通过主机拉撑使用方法的优化以减少船舶振动水平,具有良好的工程实践性、经济性和可行性。

4)面对日益提高的振动水平设计要求,为增强我国船舶产品的抗振设计水平以及技术竞争力,建议国内主机制造厂商与船厂开展更深入的技术合作,对主机拉撑特性参数以及布置方式等,开展更多更深入的理论和实测研究。

[1] ISO. Mechanical vibration-Guidelines for the measurement, reporting and evaluation of vibration with regard to habitability on passenger and merchant ships [S]. ISO 6954:2000(E), 2000.

[2] ISO. Mechanical vibration - Guidelines for the measurement, reporting and evaluation of vibration with regard to habitability on passenger and merchant ships [S]. ISO/DIS 20283-5(Draft), 2016.

[3] 金咸定,夏丽娟.船体振动学[M].上海:上海交通大学出版社,2011.

[4] 张新伟,吴小康,陆利平.40万t矿砂船全船和局部振动研究[J]. 中国造船,2011,52(1):26-38.

[5] GL. GL Technology Ship Vibration[S]. GL, 2001.

[6] MSC. MSC Nastran 2012 Quick Reference Guide [M]. Santa Ana, 2011.

[7] ABS. ABS Ship Vibration Analysis Procedure Guide[S]. ABS, 2005.

On Influence of Top Bracing on the Global Vibration of Ultra Large Container Ship

WANG Jia-ying, SUN Fang-sheng, WAN Zhong

(Hudong-Zhonghua Shipbuilding (Group) Co. Ltd, Shanghai 200129, China)

In order to study on the effects of top bracing on the global vibration of ultra large container ship, the global structural vibration analysis of 14 500 TEU container ship was carried out by finite-element method. The forced vibration results of four top bracing arrangements and designs were calculated. The vibration levels of hull structure and engine frame can be effectively reduced by reasonable mode switch of top bracings in different loading conditions.

vibration analysis; main engine FE model; trust bearing force; top bracing; engine frame

10.3963/j.issn.1671-7953.2017.04.012

2016-12-17

工信部专项(Z1601E01)

王佳颖(1983—),男,博士,高级工程师

研究方向:船舶结构设计与分析

U661.44

A

1671-7953(2017)04-0055-06

修回日期:2017-02-15