汽轮机组伺服系统升级改造

2017-08-01邢明程莫文杰解腾飞

饶 峰,邢明程,莫文杰,解腾飞

(深圳妈湾电力有限公司,广东深圳 518052)

汽轮机组伺服系统升级改造

饶 峰,邢明程,莫文杰,解腾飞

(深圳妈湾电力有限公司,广东深圳 518052)

针对汽轮机组原伺服系统汽门频繁误动的问题,在进行了多次验证比较的基础上,提出在原DCS系统末端引入可靠性更高的双冗余伺服系统,突破了原设计PROCONTROL P系统不能兼容其他DCS系统的局限性,克服该汽轮机油动机摆动安装(摆缸)的问题,设计了一套位置反馈组件,解决了原系统存在的伺服阀故障率高、LVDT频繁损坏等问题。

汽轮机; 双伺服系统; 伺服阀; 阀位反馈装置

某电厂2台汽轮机组为西屋引进型N300-16.7/537/537型亚临界中间一次再热凝汽式汽轮机,控制系统采用PROCONTROL P专用数字电液控制系统(DEH)。原设计DEH系统控制部分和机组DCS系统为一体化方案。汽轮机油动机采用摆动式安装,采用上下两支点固定;工作中油动机随汽门动作而作扇形摆动,这给阀位反馈装置(通常简称LVDT)选型安装带来了不便。原设计的内置、非接触式的阀门反馈装置,自身带有精密的元器件,受就地环境高温影响,LVDT故障率非常高;后将LVDT换型为外置滑动式,但却又受制于摆缸带来的弊端,LVDT故障率依然较高;特别是近年来随着机组调峰负荷较多,调节门动作频繁,出现过多次因阀门剧烈波动而引起的伺服系统故障造成的停机事故[1]。针对以上几个问题,笔者提出了改造整个伺服系统,包括电液伺服阀(MOOG阀)换型、LVDT换型及相关伺服卡件的升级换型等。

1 液压部分

1.1 原液压部分

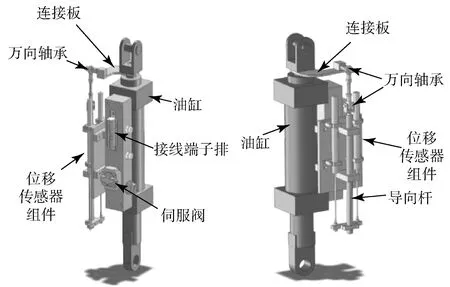

该型号汽轮机汽门油动机安装采取了摆缸方式,其摆缸安装见图1。

图1 摆缸安装方式示意图

由图1可见:油缸采用上、下共两个支点固定,下部支点采用活动销杆固定于汽门壁,而上部通过U型头固定于汽门摆臂端部。随着汽门开度的不同,汽门摆臂端部运动轨迹不是一条垂线,从而会带动油动机也产生前后的扇形位移。

如不能做到反馈元件与油缸的完全一体,则此扇形位移量足以损坏较为精密的LVDT装置。电厂运行实际中LVDT故障较多,高峰期平均每月都有一起调节门故障。经过多方考察和充分论证后,决定对其加以改造。

1.2 集成块的改造

改造方案核心内容是重新设计液压集成块。增加集成转换块的方案,不论是从保证伺服阀的严密安装还是保证油缸安全运行方面,都同时能得到了满足;而且可以在新加工的集成块上一体设计安装位移传感器(LVDT),保证其随油动机协调动作,可以完美解决摆缸扇形位移的影响。同时由于油缸外壳体绕油缸芯杆的转动,LVDT的安装组件设计时采用两级相互垂直的万向节,理论上可以吸收任一方向转动带来的偏差。

新设计的液压集成块保留了原液压集成块的全部液压功能(包括原液压油管路接口、测压接头的测压功能等),接口位置不变,保证了就地油管路安装方式不变。同时,伺服阀761-3003/3004可以直接安装在液压块上,不需要使用过渡板安装。LVDT反馈元件,采用行业常见的三线制差动线圈式反馈,方便以后备件的购买。

1.3 伺服阀改造

原系统配套使用的是美国MOOG公司的D661-1710E和D661-1709E,前者用于主机汽轮机汽门,后者用于给水泵汽门。该阀属于老式的比例阀,其内部包含有较多电子电路,不能耐受环境高温,故障率较高。其阀体清洗和维修成本都非常高,无论从安全方面和还是经济方面考虑,急需换型。经过调研,选用穆格公司761系列产品761-3003和761-3004分别替换D661-1710E和D661-1709E。经过流量核算,确认该型号伺服阀完全满足该型号油缸通流要求,性能不低于原设计伺服阀。

1.4 位移传感器改造

位移传感器改造由原来的单支LVDT改成双支LVDT结构,这样增加了设备的可靠性;选用三线制差动线圈形式,使用方便、节约备件、减少库存、降低成本。在位移传感器设计时,与油动机集成块一体安装,总体设计成一个组件结构。该位移传感器组件由两支LVDT、一个导向杆组、一个连接板及万向接头等组成;连接板传递油缸活塞杆的运动行程,带动导向杆跟随运动,导向杆运动时带动双LVDT随之运动。导向杆的设置,使阀门、油缸等运动时产生的侧向力、旋转运动、震动等较小的位移量均消化在导向杆上,属于细调。其设计的两级万向节,用于抵消油缸外壳随油动机芯杆转动的较大位移量,属于粗调。两者配合,保证双LVDT不受任何外力的干扰和影响,确保LVDT工作的安全性;并且双LVDT结构可以实现在线更换。

整体液压的安装设计效果见图2。

图2 液压设计效果图

2 电控部分

电控部分的改造是为了适应新的伺服阀(MOOG阀)及位置反馈器(LVDT),输出控制信号以便驱动伺服阀,并最终带动油缸运动。原设计伺服卡型号为D122F022-A022C伺服卡,该型号卡不支持-20~20 mA指令输出,不能匹配当前主流的伺服阀,如MOOG 761系列伺服阀;不能接收三线制LVDT信号,且由于此型号卡件使用年限久远,已无备件可用,因此需要对电控系统进行同步升级改造。

2.1 方案介绍

原设计系统采用PROCONTROL P专用数字电液控制系统(DEH),其不论从开放性还是兼容性都非常不好;而与之匹配的DEH控制系统P13,由于两者之间专用的数据传输形式,除非考虑整体改造,否则完全不能接入其他DCS系统,因此从节约成本和整体改造难易程度出发,改造中DEH系统部分不做改动,仅对末端的伺服卡件本身进行改造。经过仔细考察后,最终选择了双伺服控制系统方案。

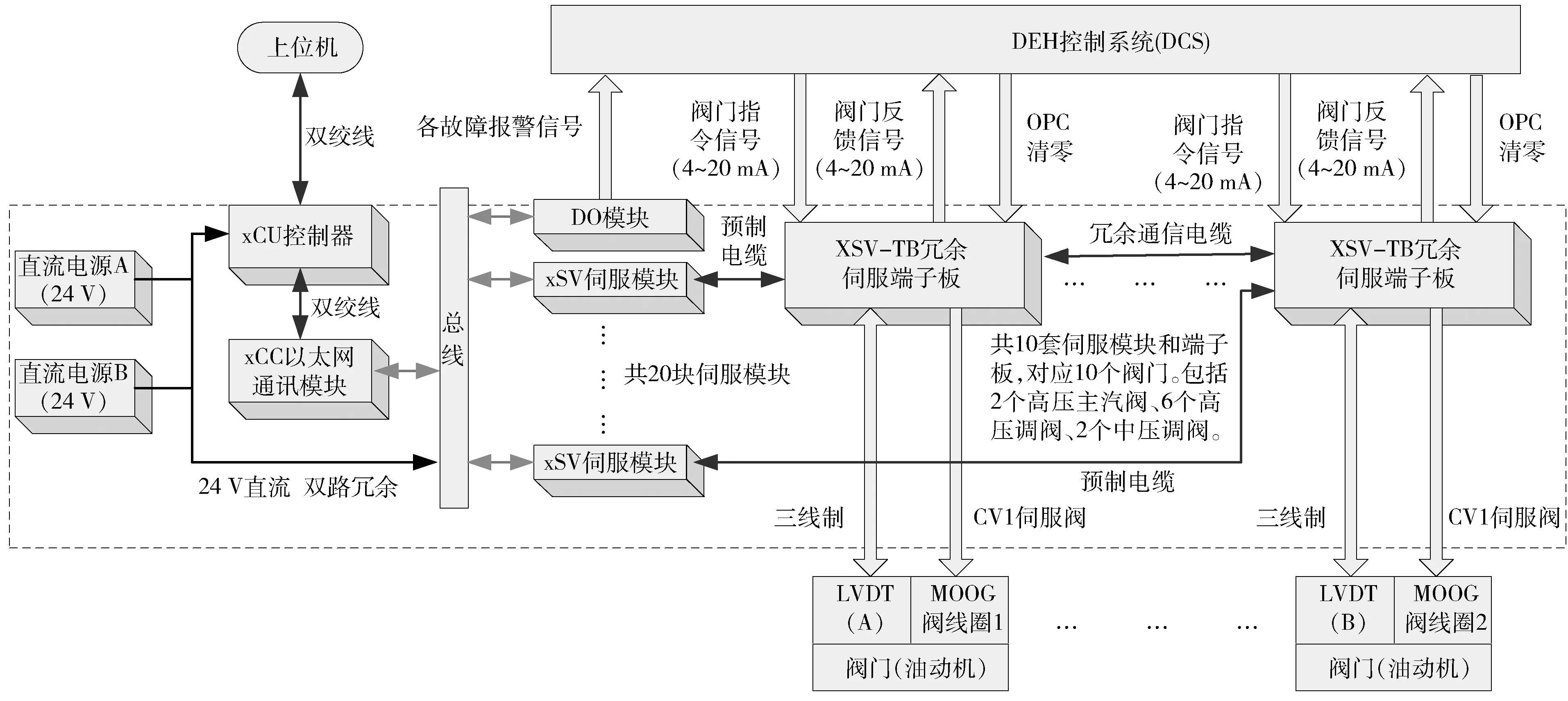

双伺服系统方案主要内容有:新装2只标准机柜,其内置最新的液压伺服子模件xSV卡件,配合专用的伺服端子板,代替原来的伺服卡件,用于控制新的伺服阀。整个伺服系统独立成一个子站(下称伺服柜),工作于原DEH系统与就地液压系统之间。整套方案仅仅在控制链路的底层做了改动,没有改变原DEH的所有功能。故而对运行人员操作没有任何改变,使得改造对原系统影响最小,改造风险降到最低。

双伺服系统控制回路,其原理以一个调门为例:伺服卡通过专用伺服端子板接收原DEH来的一路4~20 mA硬接线指令信号,再采集来自现场的阀位开度信号(LVDT信号),在伺服卡内部进行PI运算后,输出一路控制指令信号用于驱动就地伺服阀(MOOG阀)的其中一路线圈,至此才构成一个闭环回路。然后另外一块伺服阀、另一路指令、另一路LVDT构成同样的一套闭环回路,用于驱动就地伺服阀(MOOG阀)的另一路线圈。两回路之间通过伺服端子板上的冗余电缆进行数据交换,能够相互冗余,相互传递、实时监视对方模件的工作状态信息,保证两回路之间的协调动作,从而组成双冗余伺服系统。其一路伺服回路出现故障时,能够无扰切换。

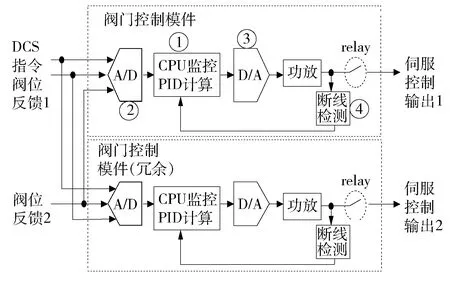

双伺服系统功能框见图3。

图3 双伺服系统功能框图

整个闭环控制的循环时间为10 ms,其中的A/D部分②实现DEH控制指令信号和LVDT的反馈信号的采样;板载CPU①对采得的信号进行判断和PI计算,计算结果从D/A部分③输出,并经功放环节④驱动后即为伺服阀线圈控制电流。

在伺服阀线圈控制电流输出的最后环节,串联了一个自锁继电器。在模块发生故障时,可以通过控制这个继电器,实现故障模块的切除。

改造后的双伺服系统信号流程见图4。

图4 改造后伺服系统信号流程图

新伺服系统配置包括2个标准机柜、1台上位机、1套冗余控制处理器、4套冗余以太网通讯模块、2块DO模块、2块AO模块、1块DI模块和12套冗余伺服模块及端子板,新系统采用两路24V直流电源冗余供电。

设置一台上位机作为系统的人机接口,可监视系统内各实时参数,如LVDT电压、阀门设定值电压、伺服阀(MOOG阀)指令电流等。通过上位机对各伺服模块进行参数设置调整,也可对报警逻辑等进行组态。

2.2 实施过程

主要是对原DEH系统进行组态修改,信号电缆铺设等工作。由于原DEH采用的PROCONTROL P-13系统的局限性,其组态修改和信号取用难度较大,花费了大量的时间和精力,并对输入输出通道进行严格的校验修正,保证新老系统能够准确可靠地衔接。具体工作有:

(1) 原DEH柜各阀门指令是一路AO输出,现在采用双伺服输出,因此需要增加一路AO指令输出。主汽轮机和给水泵汽轮机共12个调门,共计24路AO指令输出,其中新增12路AO。通过修改原DEH部分P13组态完成。对输出通道进行校验。

(2) 新伺服柜与就地LVDT和MOOG阀信号传输,铺设伺服卡到就地MOOG阀两路指令信号电缆和就地两路阀位信号(LVDT)至伺服卡传输电缆。按要求LVDT传输电缆采用高分频计算机屏蔽电缆,选用型号为ZR-DJYPVP/3*2*0.75,其最高工作温度不超过65 ℃[2],且两支LVDT电缆要求分开布置,否则极易相互干扰,并且按要求做好电缆屏蔽单点接地措施,防止外界强信号的干扰。

(3) 伺服柜到原DEH系统回送一路硬接线的阀位信号。考虑到信号的准确性,加上综合两种系统接口的电气特性,最后选择从新伺服柜的伺服端子板取一路阀位信号(定义为1~5 V),通过硬接线电缆送至原DEH系统。

(4) 一些必要的报警信号,包括伺服卡故障、LVDT故障、伺服柜电源失去、冗余故障等。通过伺服柜的内主模件逻辑判断后,输出至伺服柜内DO模件,最后通过硬接线的方式送入原DCS系统,作为必要的报警监视作用。

3 调试过程

3.1 信号回路检查测试

为避免信号的干扰,要求每支LVDT采用单独的控制电缆,因此需重新敷设LVDT至控制机柜的屏蔽控制电缆。电缆采用高分频计算机屏蔽电缆,且所有电缆屏蔽线必须在控制机柜侧单点接地,所有电缆的屏蔽线接地电阻值必须满足规定。因此在阀门调试前必须对所有信号回路进行核对,确保无误。试验过程中,将接错的线重新调整,然后系统才能正式上电,在经过上电测试拷机后,系统各部分工作正常,可以进入下一步调试。

3.2 油动机联动调试

在就地液压部分具备条件后,即可通过工程师站,对伺服卡件进行工作方式设置、阀门开度校正、控制回路参数调整等。通过工程师站可以对阀门进行远程校正,可以一次完成阀门的零位、满度、偏置调整,还可以调整阀门控制回路的PID参数,使阀门伺服控制特性达到最佳状态;然后将最优化的参数保留在工程师站和伺服模件上,这样当机组运行中某伺服模件故障的时候,就可以直接把保存在工程师站上的参数下装到新的伺服模件中,而不需要重新对模件进行整定。调试后,通过DCS操作员站开启和关闭汽轮机各阀门,确认阀门实际行程和DEH画面指示行程的一致性。

3.3 各故障报警输出测试

为监视系统的状态,系统在控制器中设置了伺服卡故障、LVDT故障、伺服柜电源失去、冗余故障等状态信号,以便运行、检修人员及时获知系统异常状态。将这些状态信号,一方面加入系统监视画面,另一方面经过逻辑判断后通过DO模块输出至原DCS系统,作为系统的异常报警。调试时通过模拟这些异常状态信号,确认各报警状态是否正确。

3.4 阀门迟缓率测试

阀门调试完成后,需要进行一次迟缓率测试。测试时将伺服模块接受的阀门设定指令由DEH输出的4~20 mA信号切换至控制器内部输出信号,并开启上位机中历史库记录功能。阀门行程反馈可以由伺服端子板直接输出到DEH进行监视,也可以通过标准的AO模块输出;然后阀门会按预先设定程序开关一次,此时可通过观察曲线是否平滑、有无毛刺等,检查阀门油动机、伺服阀(MOOG阀)是否存在异常。试验后,通过历史趋势的分析,各调门指令与反馈曲线跟踪很好,没有明显迟滞与毛刺,达到了设计要求。

3.5 调试过程中遇到的问题

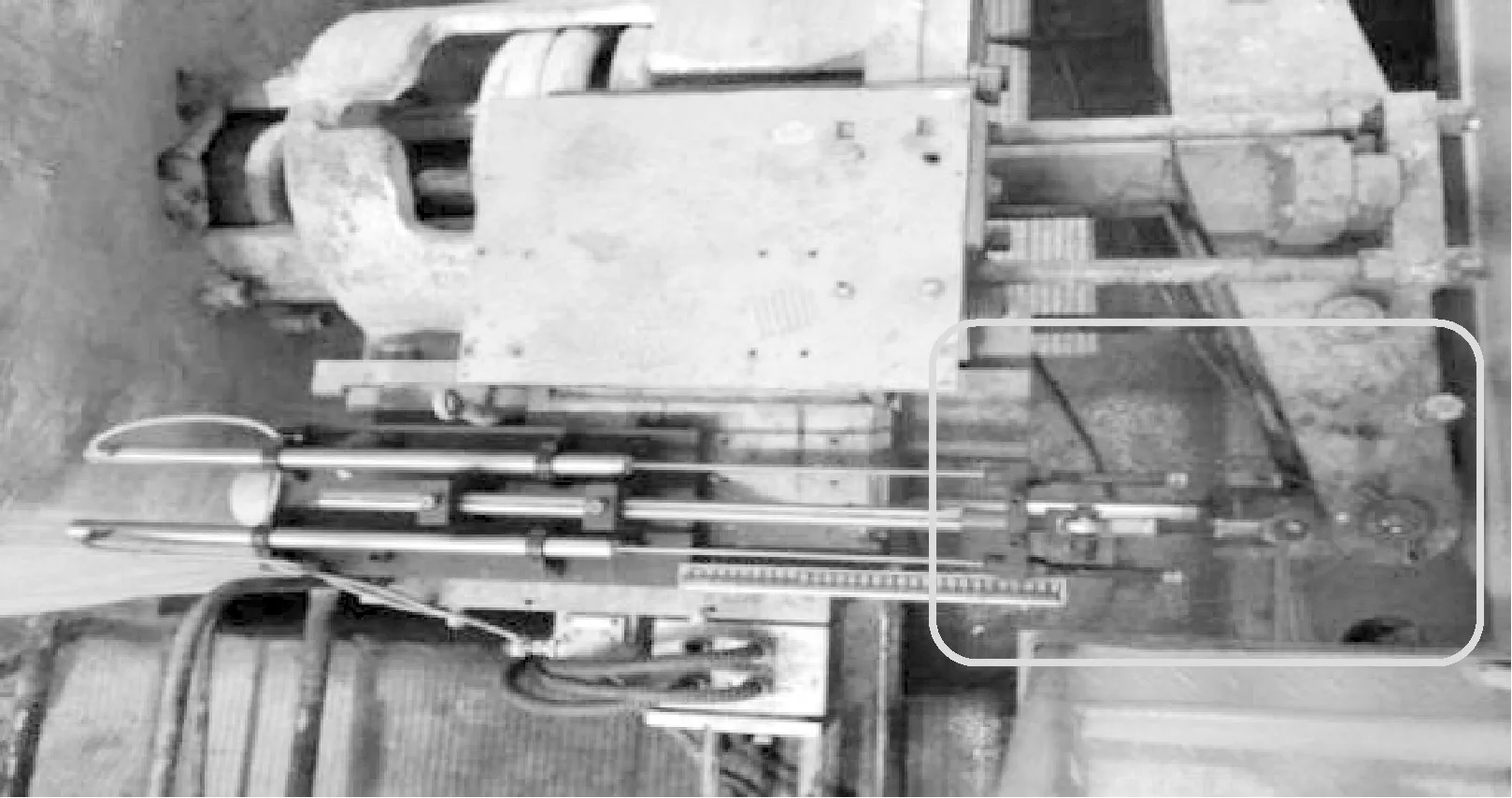

油动机联动调试时,发现了一些小的问题,其中较为典型的一类情况是油动机在某一开度稳不住(就地油动机芯杆抖动),一般情况下,通过调整伺服卡PI环节的参数即可解决。但在调试两只高压主汽门时,调门抖动始终不能缓解,其抖动幅度已不能满足控制要求,特别是70%开度以上时,就地观察发现油动机有较为明显的起伏波动。经过仔细观察研究,发现是就地LVDT安装组件设计缺陷,不能适应主汽门水平安装的现场条件导致,表现为主汽门油动机及本体是采用水平卧式安装,当油动机开度较大(70%以上)时,由于门本体的自重,会将油缸伸出部分拉向下倾斜,最端尾部位在垂直方向有近2 cm下降,而LVDT拉杆设计的万向节仅能做水平方向的活动,不能抵消此垂直方向偏差,导致导向杆受力,活动受阻,不能快速跟随油动机的位移,表现在控制上,就是门在高开度时来回波动。热工人员经过与上海新华威尔厂家沟通,决定在LVDT拉杆中间,增加一级万向节(见图5中圈内标注),让其工作在垂直方向,以便吸收该方向的偏差。经过试验,证明效果非常好,完美解决了该问题。

图5 高压主汽门安装图

4 结语

伺服系统,作为衔接控制与汽轮机本体设备的系统,其工作环节涉及机务和热工两个专业,改造过程中需要统筹考虑两个方面的工作,任一方单独都不足以完成该系统的改造。只有保证热工控制系统和汽门本体动作协调一致,才能保证调速系统的高效可靠。深圳妈湾电力有限公司二期伺服系统改造,大胆引入新系统,并且采用了许多独有的创造性设计思路,完美地解决了摆动式油动机(摆缸)与LVDT反馈装置的协调工作。新系统运行至今,有近半年的时间没有出现过任何软硬件方面的问题,相比之前平均每月一次的汽门关闭故障,可以说是较为成功的,解决了机组运行的重大安全隐患。

[1] 王丽静,刘雁杰,王家玉. 妈湾电厂II期汽轮机调门波动故障分析与处理[J]. 热力发电,2000(5): 38-40.

[2] 叶江祺. 热工测量和控制仪表的安装[M]. 北京: 水利电力出版社,1992: 382-383.

Upgrading Retrofit on Servo System of Steam Turbines

Rao Feng,Xing Mingcheng,Mo Wenjie,Xie Tengfei

(Shenzhen Mawan Power Co.,Ltd.,Shenzhen 518052,Guangdong Province,China)

To solve the problem of frequent malfunctions existing in the original servo valve of a steam turbine,a dual redundant servo system was introduced to the end of the original system,breaking through the limitation of the original system that is not compatible with other DCS systems,overcoming the restrictions of swinging installation of hydraulic actuator (swing cylinder),and simultaneously designing a set of position feedback assembly,thus solving the problems in the original system,such as high fault rate of servo valve and frequent damages of LVDT,etc.

steam turbine; double servo system; servo valve; LVDT feedback component

2016-09-21

饶 峰(1985—),男,工程师,主要从事发电厂自动控制系统的技改及维护。

E-mail: raofeng@sec.com.cn

TK267

A

1671-086X(2017)04-0295-05