SPC在发动机装配过程动态扭矩的分析和控制

2017-07-31覃奕李红艳

覃奕,李红艳

(上汽通用五菱汽车股份有限公司,重庆401120)

SPC在发动机装配过程动态扭矩的分析和控制

覃奕,李红艳

(上汽通用五菱汽车股份有限公司,重庆401120)

发动机装配过程的螺栓拧紧受拧紧设备、零件本身材质、质量、表面等各项因素影响,零部件扭矩最终考核的是夹紧力是否符合要求,因此,装配过程的扭矩监控是一项重要又复杂的工作。运用SPC工具,对拧紧过程进行监控,查找变异点,分析原因制定对策,使得过程能力符合要求。

SPC;发动机装配;动态扭矩

紧固件的夹紧力是通过螺栓插入紧固件后,通过螺纹拧紧使螺栓拉伸变形,这种弹性变形产生的轴向拉力就是夹紧力,只要夹紧力足够,就能保证紧固件安全的在震动、高温等恶劣环境中工作[1]。夹紧力不方便在连续生产过程进行批量的测量和监控,但是扭矩还是可以测量。

对于发动机而言,承接汽缸体和汽缸盖的紧固螺栓的扭矩尤为重要,监控该螺栓扭矩的稳定性及合格性是质量工作的重点。对四缸发动机,汽缸盖螺栓共10颗,为获得更稳定的最终扭矩,汽缸盖螺栓的拧紧工艺为扭矩加角度分步同轴拧紧[2],在紧固螺栓作用时增加垫圈进行缓冲,即10根拧紧轴同时按照一定步骤在拧紧至相应扭矩后,再拧紧工艺角度,最终达到的扭矩便是质量监控的最终扭矩。

对发动机生产线扭矩监控有两种不同的方式:动态扭矩和静态扭矩监控。动态扭矩是在拧紧螺栓的过程通过传感器测量螺栓的峰值扭矩即动态扭矩,一般通过Q-DAS(库道斯,跨国软件公司,研发各类制造业企业的统计分析及报告系统软件,涵盖了能在制造系统各层次有效实现六西格玛制造策略的完整工具集,包括:数据收集、评估和过程质量数据的SPC报告)。系统对动态扭矩进行实时监控;静态扭矩是对已处于拧紧状态的螺纹紧固件继续拧紧在螺纹接触面之间刚刚出现转动的摩擦扭矩,大部分采用顺时针测量,一般通过扭矩扳手按照一定的频次间隙性进行测量记录。目前各大主机厂对扭矩采用的两种监控测量方法反馈的扭矩数据都是即时的扭矩,不能有效对整个拧紧系统进行分析,比如设备拧紧的稳定性、零件加工/质量的稳定性等。为此,本文引入了SPC(Statistical Process Control,统计过程控制),对螺栓动态扭矩的拧紧系统进行预防性分析。

1 SPC的分析过程[3]

步骤一:确定控制图类型,收集原始数据。

以N系列发动机汽缸盖螺栓作为计量型数据,在连续生产8 h内,收集25组数据。因此选用X-S控制图进行分析,为更精确分析拧紧系统,本文仅分析单根轴数据。

发动机取样,每100台发动机取样一次,每次连续测量10台汽缸盖螺栓扭矩。数据统计见表1.

表1 汽缸盖螺栓扭矩表

步骤二:计算各组样本数据并分析控制图。

(1)计算样本均值X軏和标准差S軈

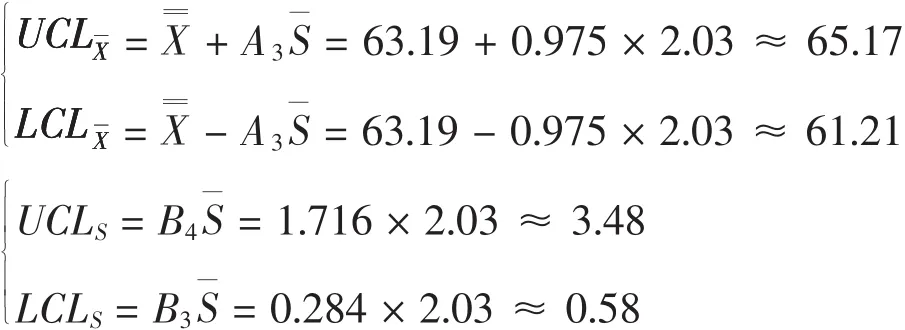

(2)计算控制图参数UCLX軍、LCLX軍UCLS、LULS在样本量n为10的情况下,B4=1.716,B3=0.284,A3=0.975.如表2所示。

表2 控制图的常数和公式表

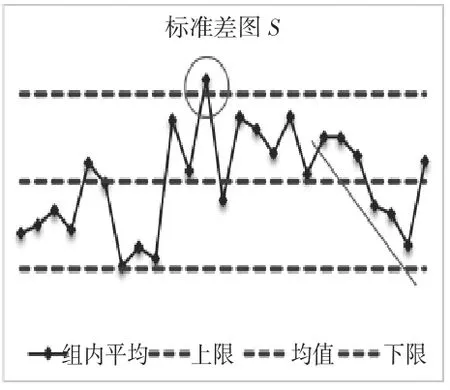

根据以上参数制作的均值图(图1)和标准差图(图2)如下:

图1 均值图X

图2 标准差图S

根据控制图判异8大原则分析,可知:(1)X图和S图共有3点子在控制界限之外;(2)S图有连续6点下降,点子排列有异常。因此,判断该过程存在异常,需进行分析处理。

为确定问题原因,分析根据七钻流程(七钻流程是一个用于推动问题解决的标准七步法,包括过程、工具、零件、零件质量、工艺、设计、红叉等七个分析步骤,每个步骤都有相应的分析重点)进行,从前三钻正确的过程、正确的工具、正确的零件到第四钻零件符合要求,以及第五钻工艺设计和第六钻设计符合要求。在稳态的生产过程,工艺及设计变动不大,X-S图不规律存异常锁定在前四钻:工装工具的磨损,零件批次的差异均会导致扭矩波动。

在锁定扭矩波动问题定义后,针对性的实施整改措施,再次收集拧紧数据,得到的控制图(图3、图4)如下。

图3 扭矩趋势图(整改前)

图4 扭矩趋势图(整改后)

步骤三:收集改进过后的扭矩数据,重新计算均值-标准差控制图参数

(1)重新计算均值-标准差控制图参数

(2)制作均值图(图5)和标准差图(图6)如下。

图5 均值图X

图6 标准差图S

3 控制图分析

(1)无子点超差控制线。

(2)无连续7点单边;无连续6点上升或下降;无连续15点在C区;无集中90%点在控制线1/3区域;根据控制图的8项判异原则,极差图和均值图内所有点均处于受控状态。

步骤四:计算过程能力指数。

缸盖螺栓扭矩规范,Usl=80,Lsl=50,查询控制图常数可知C4为0.972 7,计算:

过程能力Cpk4.53满足≥1.33要求,因此过程能力满足技术要求。

4 SPC的控制过程

在过程能力符合要求的情况下,可延长控制线对后续的动态扭矩进行监控。过程可采用3Σ计算方式进行计算,扭矩监控范围优化过程需考虑两点:

(1)Range(公差带)小于均值的70%.

(2)Meanshift(公差中心与动态扭矩差异)小于15%.

若以上两点均符合要求,则可进行限定值优化。

从质量的控制手段分析,质量预防工作开展在各个生产之前的环节进行,主要有:

(1)零部件清洁度监控:通过批次抽检监控清洁度测量的趋势,当然,这个过程也可以运用SPC进行监控。

(2)拧紧机的预防性维修:拧紧轴涉及的套枪、润滑块、滑动块、密封圈、螺栓等加入日常的PM点检。

(3)传感器/电枪的定期标定:定期标定和校准拧紧轴及传感器,确保数据采集和输出差异最小化。

(4)根据实际生产情况运用3Σ优化公差带范围:公差带范围设置太宽,影响到过程能力计算,存在X-S/X-R图不规律,但过程能力符合要求的情况。

5 结束语

在开展发动机质量预防工作中,通过SPC工具对发动机各项扭矩进行分析和控制十分必要,因此,需要整理分析日常扭矩数据,判定拧紧设备的稳定性;通过检测、标定和测量手段,监控设备传感器、拧紧轴及零部件清洁度的稳定性;持续改进过程控制手段,提高质量预防工作,进而达到提升制造质量水平的目的。

[1]初泰安.螺栓拧紧方法及预紧力控制[J].化工设备与管道,2005,42(03):8-10.

[2]郑劲松.发动机缸盖螺栓拧紧工艺与试验研究[D].上海:上海交通大学,2008.

[3]张建伟,于洪涛,李志颖,等.统计过程控制SPC参考手册[M].北京:中国汽车公司技术研究中心,2000:65-67.

The SPC Analysis And Control Of Dynamic Torque in the Engine Assembly Process

QIN Yi,LI Hong-yan

(SAIC GM Wuling Automobile Co.,Ltd.,Chongqing 401120,China)

Bolt torque affected by screw equipment,parts texture,parts quality and parts surface in engine assembly process.If the clamp force meets the requirement or not was final check of torque,so torque control is a importance and complex work in engine assembly process.Use the SPC,find the change point,analyze the root cause and action to make process capability meets the requirement.

SPC;engine assembly;dynamic torque

U464.9

A

1672-545X(2017)06-0230-03

2017-03-13

覃奕(1988-),女,广西环江人,本科,助理工程师,研究方向:机械动力学;李红艳(1989-),女,广西桂林人,本科,工程师,研究方向:机械动力学。