8Cr4Mo4V钢制轴承套圈磨削表面烧伤检测方法

2017-07-24刘明刘明阳胡北李浩玮

刘明,刘明阳,胡北,李浩玮

(中航工业哈尔滨轴承有限公司 研发中心,哈尔滨 150027)

随着航空航天技术的飞速发展,对作为航空发动机关键部件之一的轴承提出了更高的寿命要求[1-2]。影响轴承寿命的指标除了常规的尺寸精度、装配精度、硬度、组织等外,表面残余应力、表面热损伤等技术要求也逐渐被重视[3]。

轴承工作表面的残余压应力能够提高轴承的使用寿命[4]。一般采用X射线衍射方法测试表面残余应力[5]。表面热损伤一般指磨削烧伤,工件在磨削过程中表面温度过高,超过套圈材料回火温度或淬火温度,导致表层组织性能发生改变[6]。通常利用冷酸洗进行磨削烧伤检验,冷酸洗后目测磨削表面颜色,判断工件是否烧伤[7]。对于继续流动加工的零件冷酸洗检测烧伤后一般还需要进行除氢处理,该过程不仅影响轴承外观质量,还需增加表面处理工序(如精光饰工序),增加了生产周期,同时检测结果也难免会受到人为因素的影响。为了更好地检测磨削烧伤,国内外一直在寻找可以替代冷酸洗检测磨削烧伤的方法,如 Barkhausen检测法[8-9]。使用 Barkhausen噪声检测仪检测时,首先应根据不同材料调整设备参数,对没有发生磨削烧伤的零件进行标样,确定标样Max/Min技术要求。在检测磨削试样的过程中,当数值偏离标准要求时,则视为产品出现“烧伤”。

1 试验

1.1 试样及设备

选择角接触球轴承外圈沟道(图1)为磨削表面,试样尺寸:外径120 mm,内径103.15 mm,宽度28 mm,沟道直径108.549 mm,沟曲率半径6.882 mm。试样材料为8Cr4Mo4V高温轴承钢,淬火+3次回火状态,硬度约为62 HRC,根据JB/T 2850—2007《滚动轴承 Cr4Mo4V高温轴承钢零件 热处理技术条件》标准评定为2级合格组织。

图1 磨削试样Fig.1 Grinding sample

采用3MK1416C外沟数控磨床制备磨削试样。采用XSTRESS3000应力仪测试沟道表面残余应力及应力梯度。采用Roll Scan Barkhausen噪声检测仪进行套圈沟道Barkhausen噪声检测。

1.2 试验方法

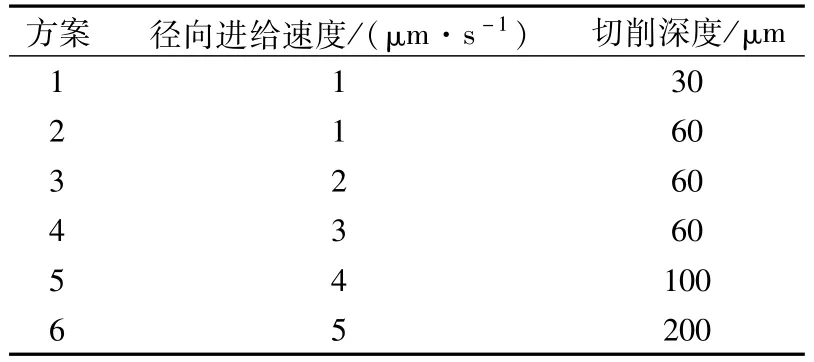

采用6种磨削方案,制备不同表面状态的磨削样圈。每种方案加工3个样圈,磨削方案参数见表1。

表1 磨削方案参数Tab.1 Grinding test parameters

1.3 检测方法

残余应力测试:首先在样圈上截取12 mm×20 mm的样块,用酒精棉清洁沟道表面,再将其放置在检测平台上,利用固定在平台上的2把千分尺定位沟道表面应力测试区域在φ2mm面积内并作标识。采用电解抛光法对标识区域进行不同深度应力梯度测试。

冷酸洗检测:采用手自一体酸洗检测线进行检测,脱脂→热水洗→流动冷水洗→盐酸酸洗→流动冷水洗→硝酸酸洗→流动冷水洗→盐酸明化→流动冷水洗→中和→酸洗检查。通过观察磨削表面冷酸洗后颜色变化情况,判断是否出现磨削烧伤。

Barkhausen噪声检测:测试前对套圈退磁处理,保证套圈表面磁场强度不大于3 Gs。将待检套圈置于磁化轴上,确认探针与沟道紧密接触。调整磁化电压为12 V,打开磁化轴旋转按钮,待套圈平稳旋转后,记录Barkhausen噪声Max/Min值。Barkhausen检测前先进行无烧伤磨削试样标样,标样Max/Min值小于1.2,正常检测时根据标样值进行对比以判断表面是否出现烧伤。当Max/Min值大于1.2时,有可能存在磨削烧伤或表面材料性能不均匀,需采用冷酸洗检测进一步确定。

2 结果与讨论

试样的残余应力、Barkhausen噪声 Max/Min值检测、冷酸洗检测结果见表2。检测结果显示,相同磨削参数的磨削试样稳定性较强,但由于其他因素(如套圈材料性能)的影响略有波动,故表2中对第1种磨削方案的3个试样进行了详细分析。

表2 残余应力、Barkhausen检测、冷酸洗检测结果Tab.2 Results of residual stress,Barkhausen noise detection and acid cleaning

由表2可以看出,随着表面残余压应力数值的减小,Barkhausen噪声 Max/Min值具有一定的波动性;当残余应力为拉应力时,Max/Min值超出标样值,冷酸洗检验为烧伤。3#,7#试样的X射线检测为残余压应力,冷酸性检测无烧伤,但Barkhausen噪声Max/Min值超出标样值范围。初步断定是由于材料化学成分分布不均匀(成分偏析)造成的磨削表面应力分布、硬度和显微结构存在不均匀,是对磨削表面性能均匀性的反映,这种成分偏析冷酸洗难以识别。

在不同磨削参数条件下制备的试样的残余应力梯度如图2所示。由图2可以看出,残余压应力层基本在10μm左右,虽然不同磨削参数条件下试样的表面残余应力值有一定差异,但层深没有明显变化,主要是由砂轮表面粗糙度基本恒定造成的。砂轮修整方式恒定,砂轮表面粗糙度基本不变,磨削时,砂轮局部凸起切入试样深度相同,使其表面塑性变形尺寸相同,因此磨削时形成的残余应力层基本一致。

图2 不同试样的应力梯度Fig.2 Stress gradient of different samples

3 验证试验

为了对比Barkhausen噪声与冷酸性检测之间的区别和关联,再次制备11个磨削试样进行分析,检测结果见表3。

表3 验证试验结果Tab.3 Results of validation test

由表3可以看出,当冷酸洗检测出磨削表面烧伤时,Barkhausen噪声值也出现超差;但Barkhausen噪声值出现超差时,冷酸洗检测结果不一定出现烧伤。再次验证了Max/Min值不仅仅能够表征烧伤,同时也可以间接反映沟道磨削表面性能的不均匀性。

4 不同检测方法的特点和适用性

冷酸洗检测主要通过观察磨削表面冷酸洗后的颜色变化情况判断是否发生烧伤,具有直观、准确、易操作的特点,但其只能检测磨削烧伤,无法对磨削表面整体性能进行评价,对磨削表面质量要求具有一定局限性。

采用X射线衍射仪进行磨削表面残余应力测试时,测试值为拉应力,判定为磨削烧伤;反之,无烧伤。通过应力梯度测试可以分析磨削表面、次表面应力分布情况,为优化磨削工艺参数提供数据支持。但表面残余应力测试和应力梯度测试时间均较长,且属于破坏性检测,可应用于工艺研究阶段,不建议用在批量生产中。

Barkhausen噪声检测是一种无损检测方法,其检测结果可以量化,不但能够检测磨削表面烧伤,还可以对磨削表面性能的不均匀性进行评价,为长寿命轴承制造提供更高的表面质量保证,是一种非常有前景的无损检测方法。作为先进的无损检测方法,其许多应用领域尚未开发,有待进一步深入研究。

5 结束语

冷酸洗、Barkhausen噪声和残余应力检测均能不同程度地表征沟道磨削表面性能。冷酸洗能够准确直观判断是否出现磨削烧伤,但无法表征磨削表面整体性能;残余拉应力是出现磨削烧伤的一种表现形式;Barkhausen噪声检测不但可以检测出磨削烧伤,还可以表征磨削表面性能的不均匀性,是长寿命轴承有效的检测方法。