高速脂润滑轴承失效分析

2017-07-24刘良勇何峰涛王玉飞梁华

刘良勇,何峰涛,王玉飞,梁华

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

脂润滑轴承由于简便的润滑方式得以广泛应用,但由于润滑脂的稠度大,脂润滑轴承一般仅适用于中、低转速工况。高速运转时,由于剪切发热较为严重,而其本身起不到冷却的作用,所以高速时不宜采用脂润滑[1]。脂润滑轴承省去了油润滑轴承所需的供油系统,使润滑系统简化,具有体积小、重量轻、损耗能量小的特点,从而可实现武器装备的结构简化和低成本设计目标。因此,脂润滑更适于国防工业中普遍存在的短寿命、不重复使用的轴承[2]。滚动轴承的失效机理受轴承自身材料、加工、应用等多因素的影响[3],其中润滑失效是导致轴承出现故障的重要原因,因此,对台架试验时某装备用高速重载脂润滑轴承的失效过程和轴承材料特性进行分析,为该轴承的设计改进提供方向。

1 试验

1.1 轴承结构

试验轴承为双半内圈角接触球轴承,套圈材料为Cr4Mo4V高温轴承钢,球材料为Si3N4,保持架材料为40CrNiMoA,防尘盖材料为GCr15,弹簧圈材料为12Cr18Ni9,润滑脂为某高温高速润滑脂,其参数见表1,填脂量为轴承内部空间的20%。

表1 润滑脂参数Tab.1 Parametrics of grease

为了防止在轴承高速运转时润滑脂被甩出轴承而影响润滑效果,采用带有凹槽的防尘盖。轴承结构如图1所示,主要结构参数见表2。计算得轴承的径向基本额定动载荷为13 020 N,径向基本额定静载荷为6 968 N。

图1 轴承结构Fig.1 Structure of bearing

表2 轴承参数Tab.2 Parametrics of bearing

1.2 试验条件

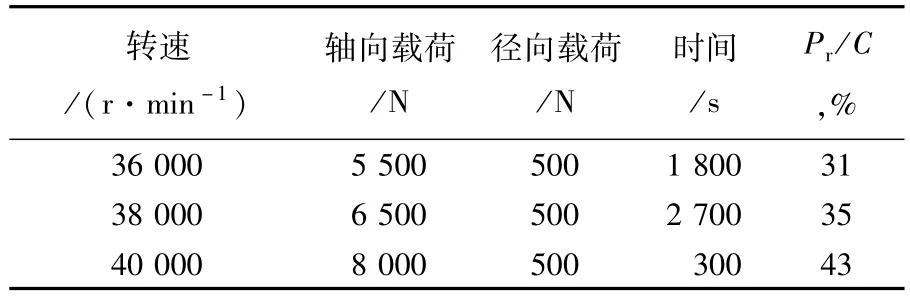

根据主机要求,轴承在工作时主要承受轴向载荷和较小的径向载荷(转子重量),轴向载荷随着转速变化而改变,具体试验条件见表3。主机要求轴承进行8个循环,累计寿命为36 000 s。

表3 试验条件Tab.3 Test condition

从表3中可以看出,轴承的径向当量动载荷Pr与径向基本动载荷C之比均大于15%,轴承外径与转速乘积均大于1×105mm·r/min,表明轴承属于高速重载轴承。

1.3 试验方法

由于润滑脂不能带走热量,还会因为球的搅拌、剪切作用使轴承产生大量的热量,使轴承温升过快,因此温升成为高速脂润滑轴承的突出问题[4-5]。根据主机结构,在轴承外圈外径表面通循环航空润滑油4050进行冷却。试验过程中利用温度和振动传感器对外圈温度进行实时监测,并记录相关数据。

为使润滑脂均匀分布,正式试验开始前对轴承进行启停间歇操作,防止接触面过热,造成损害。在停机期间,轴承零件间的温度会平衡调节,因此不会造成预压损害。在靠近轴承外圈端面处用温度传感器监测润滑脂磨合及之后连续运转时的温度变化。在任何情况下均须避免因过载而造成持续温升。轴承温度稳定时即结束润滑脂磨合,再进行正式试验。

1.4 试验结果

轴承装机运转到10 948 s(第3个循环)时主机振动超限,试验机停机。停机前43 s主机振动和外圈温度曲线如图3所示。由图可以看出,轴承内部温度持续上升,振动相对平稳,在最后3 s内主机振动急剧升高。轴承外圈温度在停机前40 s内温度升高25℃,表明轴承可能出现了热不平衡,在停机前5 s内主机振动急剧增大,表明内圈过度膨胀,直至最后抱轴。

图3 温度和振动曲线Fig.3 Curves of vibration and temperature

2 失效分析

将轴承拆卸后发现内部润滑脂严重碳化。对轴承清洗后发现,外圈沟道外观良好,内圈沟道表面严重烧伤,这与温升和振动异常相符。

2.1 宏观形貌

经观察,2个半内圈均已变色,其中受载半内圈呈现为暗黑色,已失去金属光泽,沟道表面材料呈条、块状剥落,挡边明显变窄;非受载半内圈呈现为深蓝色且具有金属光泽,沟道面及挡边完好无损(图4)。

图4 内圈沟道宏观形貌Fig.4 Appearance of groove of inner ring

2.2 硬度检查

对内圈端面打磨后,采用HR-150A洛氏硬度计(加载力为1 500 N)测试其硬度,结果见表4。

表4 内圈两端面硬度Tab.4 Hardness of end face of inner ring HRC

由表4可以看出,非受载半内圈的硬度及其均匀性均符合 JB/T 2850—2007《滚动轴承Cr4Mo4V高温轴承钢零件热处理技术条件》要求(硬度为60~65 HRC);受载半内圈硬度值符合标准要求,但局部硬度明显下降,导致同一零件硬度差超标(标准要求硬度差不大于1)。

2.3 金相检验

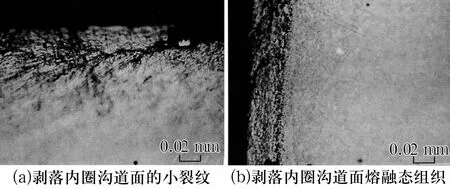

失效轴承淬、回火组织按JB/T 2850—2007评定为3级,符合标准要求。在显微镜下观察剥落内圈纵剖面的金相组织(图5)发现:沟道面剥落坑两侧存在分别向两侧扩展的小裂纹,深度最深处为0.05 mm,并有明显的塑性变形(图5a);剥落内圈沟道表面(靠近挡边一侧)存在一层熔融金属层(图5b),深度约0.09 mm。

图5 沟道及挡边金相分析Fig.5 Metallographic analysis of groove and lip

2.4 扫描电镜显微观察

从剥落的内圈沟道上切取试样,经清洗烘干后放置在JSM6380LV扫描电镜下进行变倍观察,结果如图6所示。由图可以看出,剥落区凹凸不平,无磨损及疲劳特征。

图6 剥落区表面形貌Fig.6 Apprearance of spalling region

2.5 原因分析

结合沟道表面材料的塑性变形以及沟道的扩展裂纹情况判定轴承内圈的失效模式为粘着磨损,直接原因是轴承温升过高,根本原因是润滑不能满足轴承工况条件。失效过程为:轴承在给定润滑条件下产生的热量大于散发的热量,使其温度不断升高,造成套圈和球发生膨胀,产生较大的负游隙,从而使两者间产生过大的接触应力。在应力和热的综合作用下发生润滑失效,进一步加剧轴承温升,最终造成了塑性变形及金属熔融层、套圈硬度的降低(温升超过回火温度)。

综上,可以判定轴承失效的原因是润滑不能满足轴承工况条件。

3 结束语

通过轴承试验初步确定轴承失效是因为试验中的热不平衡,根据对失效轴承内圈的宏观形貌、硬度、金相等分析,进一步确定了热不平衡的原因是温度过高导致润滑失效,可采取改善轴承自身的散热条件、选用性能优良的优质润滑脂等措施延长轴承使用寿命。