矿用自卸车斜交轮胎胎面基部胶配方优化

2017-07-23刘勇伟申玉德

刘勇伟,靳 政,申玉德

(风神轮胎股份有限公司,河南 焦作 454003)

随着能源需求与日俱增,矿藏开采规模逐渐增大,采矿设备不断升级,大型矿用工程机械车辆应运而生。矿区用车由于工作环境较为恶劣,不仅坡度大、弯道多且作业负荷大、运距短、转弯速度快,因此对轮胎性能要求高[1]。我公司自卸车轮胎胎面胶生热高,胎体和胎面厚度大、花纹深、散热性差,胎肩部位受高频应力作用,热量不断积累,达到一定温度后,致使胶料性能及橡胶-帘线间的粘合强度快速下降,导致轮胎肩空、脱层[2]。

胎面基部胶作为上层胎面和缓冲层的过渡部件,具有良好的强伸性能、耐热性能,较低的生热能够有效降低轮胎热量产生,减少基部胶与缓冲层之间脱空[3]。本工作以全天然橡胶体系、半有效硫化体系为基础[4],通过调整炭黑用量、炭黑与白炭黑并用比来降低轮胎胎面基部胶的生热、提高胶料的拉伸强度和耐老化性能[5]。优选后的胎面基部胶配方应用于矿用斜交自卸车轮胎,以期达到提高产品的耐久性能,减少轮胎在使用过程中出现肩空、脱层现象的目的。

1 实验

1.1 主要原材料

天然橡胶(NR),SMR 20,马来西亚产品;炭黑N220,龙星化工股份有限公司产品;白炭黑,山东联科白炭黑有限公司产品;偶联剂TESPT,景德镇宏柏化学科技有限公司产品;硫黄,偃师市宝隆化工有限公司产品;硫化剂DTDM,三门峡市邦威化工有限公司产品。

1.2 配方

配方如表1所示。

表1 配方 份

1.3 主要设备和仪器

Φ160 mm×320 mm型开炼机,广东湛江机械厂产品;PN370型密炼机,意大利POMINI S.P.A公司产品;GK270型密炼机,益阳橡胶塑料机械集团有限公司产品;BR1.6 L密炼机,英国法雷尔公司产品;140 t平板硫化机,上海橡胶机械一厂产品;tensiTECH型电子拉力机,美国德宝公司产品;MDR2000型硫化仪和MV2000型门尼粘度计,美国阿尔法科技有限公司产品;压缩生热试验仪,德国DOLI公司产品。

1.4 试样制备

1.4.1 小配合试验

胶料采用2段混炼工艺。一段混炼在1.6 L密炼机中进行,混炼工艺为:生胶→加压 min1 炭黑和小料→加压 min2 提压砣/加压 min2 排胶;二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→硫黄和促进剂等→薄通3次→捣胶2次→下片。

1.4.2 大配合试验

胶料采用3段混炼工艺。一段混炼在PN370型密炼机中进行,混炼工艺为:生胶、炭黑和小料→转速50 r·min-1,反复提压砣 min2 排胶;二段混炼工艺为:一段混炼胶返炼,转速40 r·min-1→反复提压砣 .min15 排胶;三段混炼在GK270型密炼机中进行,混炼工艺为:二段混炼胶、硫黄和促进剂等→转速20 r·min-1,反复提压砣,混炼min2开炼机捣胶2次→下片。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

小配合试验胶料的硫化特性结果如表2所示。

表2 混炼胶的门尼粘度与硫化特性

从表2可以看出,随着炭黑用量的减小,胶料Fmax和抗硫化返原率减小,胶料的门尼粘度、门尼焦烧时间、硫化速度基本相当,在不添加偶联剂的情况下,添加少量白炭黑对胶料Fmax影响不大。

与生产配方胶料相比,试验配方胶料的FL略小,抗硫化返原率增大,门尼粘度和门尼焦烧时间基本相当,硫化速度略快。

2.1.2 物理性能

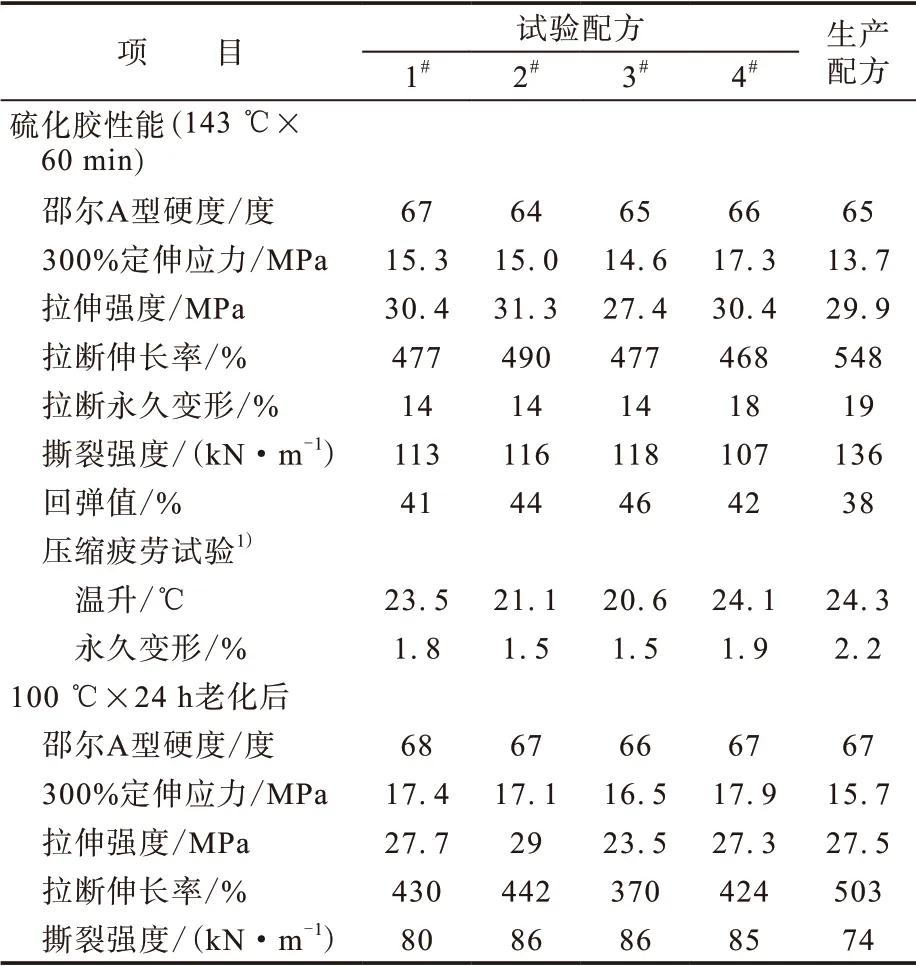

小配合试验硫化胶物理性能如表3所示。

表3 小配合试验硫化胶物理性能

从表3可以看出:随着炭黑用量的减小,硫化胶的300%定伸应力减小,压缩生热降低,回弹值升高,除3#试验配方之外,硫化胶的拉伸强度基本相当,达到30 MPa左右;并用白炭黑使得硫化胶拉断永久变形增大、压缩生热提高。老化后硫化胶的拉伸强度、拉断伸长率和撕裂强度较老化前减小,300%定伸应力增大,邵尔A型硬度基本不变。

综合考虑胶料生热、拉伸强度和耐热氧老化性能,选择2#试验配方进行大配合试验,并进行成品性能验证。

2.2 大配合试验

2.2.1 硫化特性

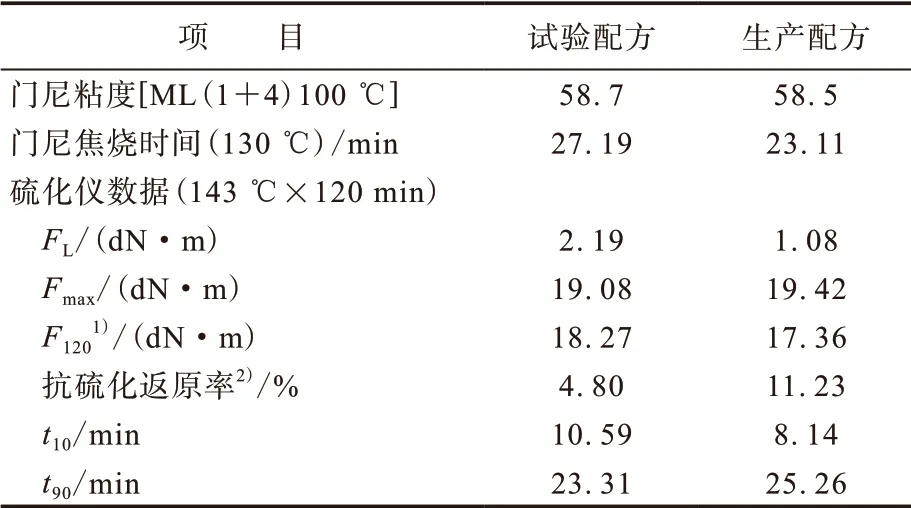

大配合试验混炼胶硫化特性结果如表4所示。

表4 混炼胶的门尼粘度与硫化特性

从表4可以看出,试验配方胶料门尼粘度与生产配方基部胶相当,门尼焦烧时间延长,有利于加工安全性,硫化速度较生产配方基部胶略快,与小配合试验结果一致,有利于改善硫化条件,降低胎面胶过硫程度。

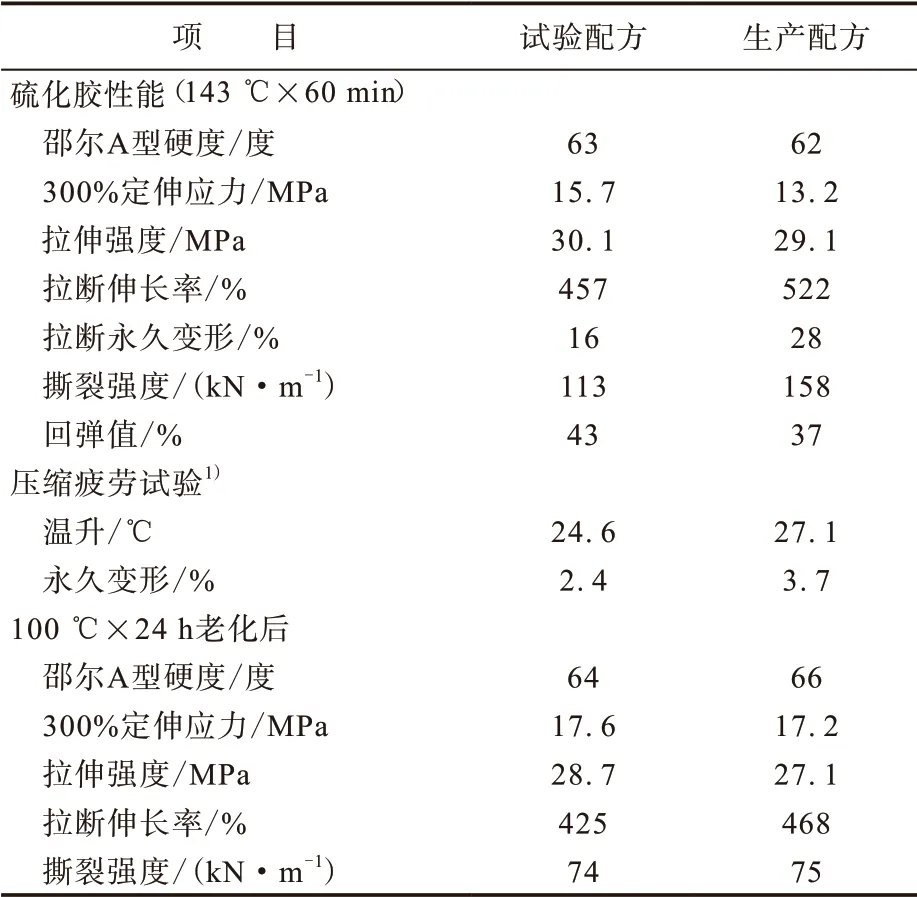

2.2.2 物理性能

大配合试验硫化胶物理性能结果如表5所示。

表5 大配合试验硫化胶物理性能

从表5可以看出,试验配方和生产配方硫化胶的大配合性能与小配合性能保持一致。老化前后试验配方硫化胶拉伸强度的降低值相比生产配方基本相同,邵尔A型硬度、300%定伸应力、拉断伸长率、撕裂强度的变化值小于生产配方的变化值,说明试验配方硫化胶耐热氧老化性能优于生产配方硫化胶。

2.3 成品性能

采用试验配方试制12.00-24 E-4试验轮胎,按照企业标准进行耐久性试验,试验结果如表6所示。

从表6可以看出,试验的12.00-24 E-4轮胎耐久水平较生产轮胎耐久性能提升21%。

表6 成品轮胎耐久性试验结果

耐久试验后轮胎断面照片如图1所示。

图1 耐久试验后轮胎断面照片

从图1可以看出,生产轮胎基部胶损坏,而试验轮胎基部胶未损坏,缓冲层帘布端点脱层。后续又在14.00-25 E-3和18.00-25 E-4等规格上进行试制并进行耐久试验,试验轮胎耐久水平分别较生产轮胎提升7%和10%。

3 结论

在基部胶优化过程中通过调整炭黑的用量、炭黑与白炭黑并用比,提高胶料的定伸应力、拉伸强度,降低生热、改善耐老化性能,使基部胶与硫化后的挂胶帘布、胎面有较好的定伸匹配,进而减少轮胎在行驶过程中由于连续的变形产生的热量积累,提高轮胎耐久性能。

最终选用37份炭黑N220、硫黄和硫化剂DTDM并用,使胶料拉伸强度达到30 MPa,抗硫化返原性能提升5%,固氏压缩生热降低2~3 ℃,成品轮胎耐久性能提升7%~20%。