一种差速器壳体形位误差评定及测量方法

2017-07-19任小中刘明鸣苏建新任淑娟

任小中,刘明鸣,苏建新,任淑娟

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中国一拖集团公司,河南 洛阳 471004)

一种差速器壳体形位误差评定及测量方法

任小中1,刘明鸣1,苏建新1,任淑娟2

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.中国一拖集团公司,河南 洛阳 471004)

为了满足差速器壳体的快速检测,对差速器壳体形位误差的在线测量方法进行了研究。在基本粒子群优化算法的基础上,引入了自适应惯性因数来改进粒子群优化的过程,并用于形位误差的计算。运用最小二乘法和最小区域法描述了圆柱度、同轴度等形位误差的评定算法。利用改进粒子群优化算法对误差目标函数进行求解。根据实际工程需要确定测量方案,搭建了测量平台。研究结果表明:该方法能够准确测得差速器壳体形位误差,并且减少了人为因素引入的误差。

差速器壳体;形位误差;自动测量;粒子群算法

0 引言

差速器壳体是汽车、拖拉机驱动系统的重要零件,其加工精度直接影响汽车、拖拉机等行走机构的使用寿命和行驶的安全性[1],因此,不仅对安装孔本身的尺寸精度要求高,而且对孔与孔的同轴度、孔与外圆的同轴度以及孔与端面的垂直度等位置公差要求也很高。差速器壳体形位误差的检验是生产过程的最后把关环节,常用测量方法为人工测量和三坐标测量。人工测量效率低、精度差,三坐标测量机的测量效率也较低,而且对测量环境要求苛刻,需要专门的室内恒温测量场所[2]。形位误差评定多年来受到广泛关注,学者们利用多种算法求解形位误差。文献[3]利用遗传算法对圆柱体的形位误差进行了求解。文献[4]利用N-M单纯形法联合拟牛顿法求解圆柱度。文献[5]利用自适应混沌差分进化算法求解圆柱度误差。文献[6]利用L-F方程建立圆柱度误差模型并采用粒子群算法评价了圆柱度误差。

粒子群算法由于全局搜索能力强、收敛迅速,已被应用到多种优化环境中,并能准确快速找到全局最优解。但是,基本粒子群算法可能会因为参数设定不合适而产生局部极值或收敛速度慢等问题,制约了其在高精度领域的应用。为了提高差速器壳体形位误差的测量精度,保证产品质量,本文利用一种引入自适应惯性因数的改进粒子群优化算法,用于差速器壳体形位误差的测量中。针对差速器壳体测量中两个关键公差——圆柱度和同轴度,给出了评定方法,并用改进粒子群算法求解。

1 改进的粒子群优化算法

粒子群优化(particles swarm optimization,PSO)算法是一种基于人工生命理论和遗传演化计算方法论的群体智能理论,其原型是鸟群的觅食行为[7]。PSO初始化为一群随机解,迭代过程中每个粒子通过式(1)和式(2)更新自己的速度和位置:

(1)

(2)

基本粒子群算法在搜索过程中容易陷入局部极值、早熟收敛和搜索停止现象,通过对粒子群算法参数进行改进,可在提高全局搜索能力的同时加快收敛速度,提高计算效率。

惯性权重因数ω在粒子群算法中非常重要,较大的ω可以提升全局搜索能力,较小的ω可以加快收敛。当一个粒子的适应度较高时,意味着其附近区域会存在全局最优点,这时应当降低惯性权重以加快收敛;同理,当一个粒子的当前位置较差时,应该加大惯性权重以跳出当前区域,更快地找到最优值。采用一种自适应权重法更新惯性权重,这种改进算法能够比基本粒子群算法更快、更准确地找到目标函数最小值[8],本文将其用于形位误差求解。改进算法的非线性动态惯性权重因数公式为:

当f≤favg时,

(3)

当f>favg时,

ω=ωmax,

(4)

图1 改进粒子群算法优化流程图

其中:f为该粒子的目标函数值;favg为所有粒子的平均目标值;fmin为所有粒子中的最小目标值。

改进粒子群算法优化流程图如图1所示,该算法的步骤为:(Ⅰ)对粒子群进行初始化,设置初始粒子的位置和速度,确定惯性权重因数和学习因子。(Ⅱ)计算每个粒子的适应度。(Ⅲ)如果当前粒子的适应度优于该粒子之前的适应度,则将该粒子的自身最优值pBestid更新为当前位置;若当前适应度优于群体最佳适应度,则将群体最优值gBestd更新为当前位置。(Ⅳ)按照式(3)和式(4)更新惯性权重因数ω。(Ⅴ)根据式(1)和式(2)更新粒子的速度和位置。(Ⅵ)判断是否满足迭代终止条件,若满足则终止迭代并输出结果,否则返回第Ⅱ步继续搜索。

2 差速器壳体形位误差的评定

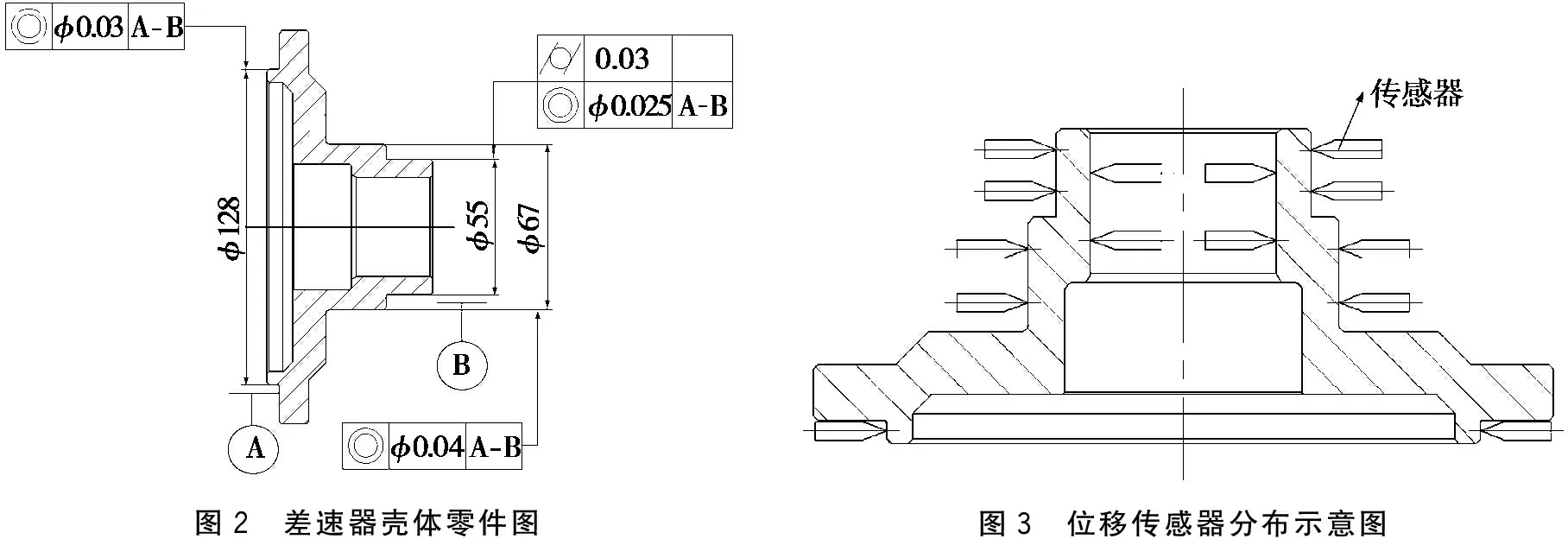

图2为待测的差速器壳体零件图,待测项目包括φ55圆柱面的圆柱度,φ55、φ67、φ128圆柱面分别相对于以φ55和φ128圆柱轴线组成联合基准A-B的同轴度。在各个待测圆柱面上放置位移传感器,其分布示意图见图3。根据相对测量原理,先放置标准件将各传感器读数调零,再放入待测件,传感器可以检测出待测件跟标准件的差值。传感器读数与被测点坐标的关系如图4所示。

图2 差速器壳体零件图图3 位移传感器分布示意图

第i个被测点坐标pi的z坐标由传感器安装高度确定。由图4可知,x、y坐标与传感器读数δ(i)的关系可由式(5)表示:

图4 传感器读数与被测点坐标的关系

(5)

其中:R0为标准截面轮廓的半径,mm;θ为零件相对初始位置转过的角度,(°)。

2.1 圆柱度的评定

常用的圆柱度评定方法有最小区域法、最小二乘法、最小外接圆柱和最大内接圆柱等,其中最小二乘法应用最为广泛[9]。以最小二乘圆柱体轴线为基准,被测圆柱体轮廓采样点距离最小二乘轴线的最大值与最小值之差,即为最小二乘圆柱度误差值[10]。最小二乘圆柱体可通过圆柱轴线和圆柱半径R确定。设拟合圆柱的轴线与xoy平面交点坐标为(a,b,0),轴线的方向向量用(p,q,1)表示,则该轴线可表示为:

(6)

圆柱面上任意采样点Pi(xi,yi,zi)到轴线的距离ri表示为:

(7)

根据最小二乘原理,采样点到最小二乘圆柱面距离的平方和应最小,则最小二乘圆柱的优化目标函数为:

F(a,b,p,q,R)=min∑(ri-R)2。

(8)

使用改进粒子群优化算法对式(8)进行求解。求出最小二乘圆柱体后,圆柱度CY可通过下式计算得到:

CY=max {ri}-min {ri}。

(9)

2.2 同轴度的评定

同轴度反映了工件被测轴线与基准轴线的偏离程度,是机器平稳运行的重要保证。根据图2标注,同轴度的基准是A-B两个圆柱面轴线构成的联合基准。通过对A、B两个圆柱面上测量截面的最小二乘拟合圆心,构建基准轴线,计算待测圆柱面各个截面圆心到该轴线距离,其最大值的2倍就是同轴度[11]。

设某截面的拟合圆心坐标为(xc,yc,zc),圆心z坐标与同截面待测点的z坐标相同,各待测点到圆心的距离di为:

(10)

根据最小区域法,各待测点距圆心距离的差值应最小,计算截面拟合圆心坐标的优化目标函数为:

F(xc,yc)=min(dmax-dmin)。

(11)

对式(11)使用改进粒子群优化算法得到截面圆心坐标(xc,yc,zc),将基准圆柱面的两个圆心坐标代入式(6)求得基准轴方程。确定各截面拟合圆心和基准轴线后,两者距离ri可通过将式(7)中的(xi,yi,zi)替换为(xc,yc,zc)计算得到,同轴度为拟合圆心和基准轴线最大距离的2倍,故由最小二乘法得到的同轴度CO为:

CO=2max{ri}。

(12)

3 平台搭建与试验验证

根据传感器布置和测量方法搭建了测量平台,采用工件回转、测头固定的测量方案,将工件安装在回转台上,轴线与工作台回转轴重合,每个截面上均匀采集100个点。测量时,利用工控机向西门子S7-200型可编程逻辑控制器(programmable logic controller,PLC)发送信号来控制气缸和电机动作,气缸驱动装有传感器滑台运动到测量位置,电机带动工作台旋转一周,传感器均匀地采集100个点,工控机读取各个传感器数值。位移传感器采用TE公司的BBP315型线性可变差分变压器(linear variable differential transformer,LVDT),量程 ±1 mm,重复精度0.15 μm。数据采集卡使用研华PCL818L型多功能采集卡,通过外部控制器接口与工控机连接,具有16路模拟输入端口,能够实现12位精度的模数转换。在工控机上用Visual Basic软件编程,实现对数据的采集、计算和结果显示。平台不仅适用于圆柱度的测量,同样适用于同轴度的测量。以φ55外圆的圆柱度为例,表1是对φ55圆柱面上4个传感器的部分读数。

表1 φ55圆柱面上4个传感器的部分读数 10-3 mm

根据式(8)的优化目标函数建立粒子群算法适应度函数为:

ft(a,b,p,q,R)=1/∑(ri-R)2。

(13)

对粒子群进行初始化,设置粒子群规模n=20;粒子维数m=5;惯性权重因数ωmin=0.2,ωmax=0.8;学习因子c1=c2=2;各粒子的初始位置大致为[0,0,0,0,27.5]T加上[-0.5,0.5]的随机数;初始速度为[0,0.3]的随机数,迭代终止条件为目标函数值连续50次变动小于0.001,最大迭代次数300。最终迭代的结果如表2所示。

表2 迭代结果

将得到的基准圆柱体参数代入式(9),计算得到圆柱度误差为0.016 mm。通过对同一零件使用三坐标测量机测量对比,两结果相近,满足测量需要,验证了本文方法的适用性。

4 结论

基于差速器壳体形位公差测量原理,采用接触式传感器测量方案获得差速器壳体各圆柱表面信息。分别使用最小二乘法和最小区域法,给出了圆柱度和同轴度的计算方法,并利用改进粒子群算法进行优化计算。通过搭建测量平台,对差速器壳体进行了实际测量并与三坐标测量机测量结果比较,表明优化目标函数可以获得可靠结果。

[1] 郑鹏伟,徐军升,宇金金.差速器壳体工艺改进[J].拖拉机与农用运输车,2014,41(5):52-54.

[2] 汤漾平,祝贺.机械制造专业形位公差综合测量实验设备的研制[J].机电工程,2012,29(1):42-45.

[3] 贝广霞,楼佩煌,王晓勇.基于遗传算法的圆柱度误差评定方法[J].山东大学学报(工学版),2008,38(2):33-36.

[4] 宋康,廖俊必,林长青.圆度仪的调平和圆柱度误差评定[J].光学精密工程,2014,22(12):3360-3367.

[5] 车林仙,易建,何兵,等.应用自适应混沌差分进化算法评定圆柱度误差[J].组合机床与自动化加工技术,2016(6):16-20.

[6] 袁世先,黄闻启.圆柱类工件圆柱度建模与公差分析[J].组合机床与自动化加工技术,2015(8):24-27.

[7] KENNED J,EBERHART R.Particle swarm optimization[C].Proceeding of IEEE International Conference on Power System.Perth,Australia,1995:1942-1948.

[8] 张建生,王一夫,马啸宇,等.改进粒子群算法在主动磁悬浮轴承系统中的应用[J].制造技术与机床,2016(9):45-49.

[9] 赵凤霞,张琳娜,方东阳.圆柱度误差评定及其不确定度估计[J].机械设计与研究,2009,25(4):89-91.

[10] 罗建伟,李济顺.基于误差分离技术的圆柱度测量系统[J].河南科技大学学报(自然科学版),2010,31(3):11-14.

[11] 宋起,单东日.同轴度误差快速评定新算法[J].制造业自动化,2015,37(2):87-89.

国家自然科学基金项目(51575160);河南省产学研合作基金项目(162107000028)

任小中(1957-),男,河南武陟人,教授,博士,硕士生导师,主要研究方向为先进制造技术.

2017-02-22

1672-6871(2017)06-0017-04

10.15926/j.cnki.issn1672-6871.2017.06.004

TP274

A