双行星排混合动力变速箱振动特性仿真

2017-07-19潘公宇王宪锰王仁广

潘公宇,王宪锰,王仁广

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.中国汽车技术研究中心,天津 300300)

双行星排混合动力变速箱振动特性仿真

潘公宇1,王宪锰1,王仁广2

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.中国汽车技术研究中心,天津 300300)

以某双行星排混合动力变速箱为研究对象,利用动力学软件ADMAS建立动力耦合多体动力学模型,进行动力学分析并获得变速箱轴承座处动态约束力。首先,运用Ansys软件对箱体进行模态仿真分析,设计模态试验来验证仿真模型的正确性,运用模态叠加法对箱体进行振动响应分析。然后,运用KISSsoft软件对行星齿轮副进行优化设计,以改善变速箱的振动特性。研究结果表明:在齿轮副优化设计之后,箱体振动加速度降低了40%左右,变速箱振动特性得到了明显改善。

混合动力变速箱;动力学分析;模态分析;振动响应分析;优化设计

0 引言

与传统汽车相比,混合动力汽车在相关部件和布置上均有显著的变化,整车的振动噪声特性也出现了新的问题,而变速箱是其主要的源头之一,因此,研究混合动力传动的减振降噪优化问题具有重要意义[1-2]。目前,中国许多学者在混合动力汽车变速箱噪声、振动与声振粗糙度(noise,vibration,harshness,NVH)性能优化方面已经做了相应的研究。文献[3]分别对混合动力耦合机构的两排斜齿行星轮系进行模态分析,得出其振动的固有频率和具体振型,有效地避免了共振现象的发生。文献[4]运用有限元方法对机电耦合变速箱进行模态分析,并通过模态试验验证其可靠性,使箱体的固有频率与行星齿轮啮合频率错开,避免了共振的发生。文献[5]通过对行星齿轮副的优化设计,以噪声试验的方式验证了其优化方案的可行性。但是,混合动力变速箱的国产化研发还太少,没有形成指导产品开发的系统方法。

本文以某双行星排机电耦合变速箱为研究对象,通过运用计算机辅助设计(computer-aided design,CAD)软件、多体动力学软件、有限元软件对变速箱的振动特性进行联合仿真分析,并用专业齿轮修形软件对行星齿轮副进行优化设计,通过改善行星齿轮啮合振动的方式来降低混合动力变速箱的振动噪声性能。

1 混合动力总成设计

1.发动机;2.电机MG1;3.电机MG2;R1.前排齿圈;P1.前排行星轮;S1.前排太阳轮;R2.后排齿圈;P2.后排行星轮;S2.后排太阳轮。图1 混合动力总成结构示意图

本文所设计的系统是一种以双行星排、双电机为主要特征的混合动力系统。混合动力总成结构示意图见图1。发动机的输出端连接前行星齿轮机构的行星架,前行星齿轮机构的齿圈连接后行星齿轮机构的行星架,前行星齿轮机构的太阳轮连接发电机,发电机经逆变系统连接动力电池,动力电池/电容经逆变系统连接电动机,电动机连接后行星齿轮机构的太阳轮,后行星齿轮机构的齿圈固定在机壳上,后行星齿轮机构的行星架上设置用于车辆动力输出的接口[6]。

根据车辆动力学分析,总成中采用的行星轮传动类型为2K-H型,太阳轮输入,行星架输出,内齿圈固定。经计算,确定星排传动比为2.1,所设计的行星齿轮均为渐开线斜齿轮。表1为前排行星传动齿轮相关参数的计算结果。

表1 前排行星传动齿轮相关参数的计算结果

在Pro/E软件中实现齿轮结构的参数化三维建模。齿轮实体模型建好后,各齿轮间正确啮合需满足一定的相位关系。通过数学计算,完成行星齿轮系的无干涉装配,并在此基础上建立完整的动力耦合机构装配体,绘制出行星架、发动机输入轴、动力输出轴、齿圈浮动盘等动力耦合机构的其他部分以及机电耦合变速箱体的三维模型。

2 动力耦合机构动力学分析

2.1 多体动力学模型建立

行星齿轮系统的动态性能研究是一个复杂的非线性问题,需要对该机构进行一些假设和简化。假设:所有构件为刚体;不考虑温度的影响;不考虑行星轮与行星轴之间的影响;不考虑齿轮副轴向运动;忽略装配误差和制造误差。

完整的多体动力学系统包括构件、力、约束及驱动等元素,正确添加约束和驱动是建立正确虚拟样机模型的关键。根据本文所研究的传动形式,对导入的模型施加如下约束:(Ⅰ)前排行星架、太阳轮、内齿圈和后排的太阳轮,分别与大地之间施加旋转副约束。(Ⅱ)前排内齿圈与后排行星传动的行星架之间施加固定副约束,相对于大地之间施加旋转副。(Ⅲ)后排内齿圈与大地之间施加固定副约束。(Ⅳ)前后电机转子与前后太阳轮之间、前后齿圈与前后浮动盘之间都添加固定副。添加完相应约束驱动后的动力耦合机构的多体动力学模型如图2所示。

图2 动力耦合机构的多体动力学模型

根据所设计齿轮参数选取接触参数,行星轮与太阳轮啮合刚度设置为5.649×105,行星轮与齿圈啮合刚度设置为8.2×105,阻尼因数设置为10。非线性指数为1.5,切入深度为0.1 mm,静摩擦因数为0.08,动摩擦因数为0.05,积分误差为0.001。

2.2 速度特性分析

通过运动学分析模拟行星齿轮系的运动来验证动力学模型的正确性。根据行星齿轮系间的关系[7]可以推出:

(1)

(2)

其中:nengine为发动机输出转速,r/min;nE1为发电机转速,r/min;nE2为电动机转速,r/min;ρ1为前行星排特征参数;ρ2为后行星排特征参数;nc为动力输出转速,r/min。

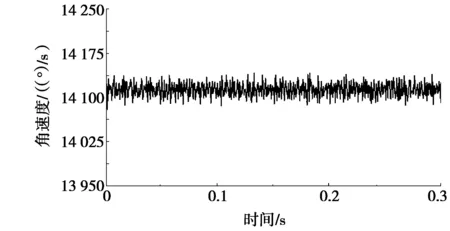

选择混合模式的极限情况进行仿真,此时电机MG1锁死,整个系统由发动机和驱动电机共同驱动。对发动机输出轴施加660 N·m的驱动转矩,电机MG1施加固定约束,后驱动电机施加300 N·m,在动力输出轴上施加1 380.78 N·m的负载转矩。发动机转速设置为1 600 r/min,仿真时间设置为0.3 s,步数选择为1 000。图3为动力输出轴角速度仿真值。如图3所示,动力输出转速值为2 353 r/min(14 118 (°)/s),根据式(2)计算出动力输出转速理论值为2 361 r/min。可知,速度仿真值与理论计算值一致,从而验证了所建模型的合理性。

图3 动力输出轴角速度仿真值

2.3 力学特性分析

图4 前排行星齿轮啮合力时域曲线

以前行星排齿轮为研究对象。图4为前排行星齿轮啮合力时域曲线。从图4可看出:在传动过程中,齿轮啮合力呈现明显的周期性特征,且曲线存在一定的波动。这是两方面的原因造成的:齿轮在啮合时存在冲击;啮合时刚度计算所用的半径是按照分度圆计算的,而实际的啮合点不断改变,存在一定的误差。齿轮径向力和齿轮啮合力分别由式(3)和式(4)[8]得出:

(3)

(4)

其中:Ft为齿轮径向力,N;Fn为齿轮啮合力,N;T为行星齿轮计算转矩,N·m;d为行星齿轮分度圆直径,mm;∂为齿轮压力角,(°);β为齿轮螺旋角,(°)。

可计算出前排太阳轮与行星轮之间的啮合力为1 610.4 N。仿真值稳定后,其平均值为前排太阳轮与行星轮之间的啮合力,为1 633.3 N。仿真值与理论值基本一致,相对误差在10%以内,再次验证模型的正确性。

图5 输出轴轴承座处约束力频域曲线

在ADMAS 软件Machinery模块中,于相应的轴系位置模拟实际情况,相对于变速箱体添加相应型号的轴承,获得轴承座处的约束力。图5为输出轴轴承座处约束力频域曲线。由图5可以看出:轴承座处约束力的峰值频率在前排行星齿轮啮合频率1 440 Hz、二倍齿频率 2 880 Hz 以及后排行星齿轮啮合频率4 478 Hz附近出现。可知:变速箱的振动主要由齿轮啮合力产生,通过轴承传递到箱体,引起变速箱振动噪声的产生,因此优化齿轮副,减小动态激励,成为改善混合动力变速箱动态特性的关键。

3 箱体振动特性分析

3.1 箱体模态分析

箱体由前箱体、主箱体、后箱体及前后端盖组成,应分别进行网格划分,再进行有限元装配,以此来保证网格的质量。该箱体之间通过螺栓相连接,在进行螺栓连接结构的数值分析时,只采用一个质量单元模拟螺柱,螺柱的两端分别与接触面建立刚性单元区域,实现刚性连接,不模拟螺栓预紧和接触,计算效率高,适用于分析结构整体。

采用高阶四面体网格划分方式,网格单元尺寸为4 mm,单元类型选为Solid186,箱体材料为铝合金,弹性模量为7.7×104MPa,泊松比为0.3,密度为2.6×10-9t/mm3。螺栓材料为钢材,材料弹性模量为2.1×105MPa,泊松比为0.3,密度为6.8×10-9t/mm3。建立的箱体有限元模型如图6所示。

图6 箱体有限元模型

根据模态分析理论可知:混合动力变速箱内部结构复杂,双行星齿轮排和双电机可在不同工况下实现不同的功能,如果添加实际边界条件进行分析,会造成矩阵的病态,使计算精度降低[4,9]。本文选取自由边界条件计算出箱体的模态。图7为箱体前两阶固有振型云图。

从图7a可看出:箱体第一阶固有频率的振动形式以弯曲振动为主,深色部分代表振幅较大的部位,振幅比较大的部位是主箱体以及前后箱体端盖处,变形较为严重的是主箱体。从图7b可看出:箱体第二阶固有频率的振动形式以扭转振动为主,振幅及变形较大的部位主要集中在主箱体处。总之,箱体的振动形式是以弯曲振动和扭转振动为主,振幅较大和变形较为严重的部位主要集中在主箱体处。此外,箱体固有频率主要集中在468~2 000 Hz,而发动机和前后电机旋转频率主要集中在125 Hz以下,行星齿轮啮合频率在400 Hz以上。由此可知:引起箱体振动的原因是齿轮啮合产生的啮合频率与固有频率重合而发生共振。因此,使箱体固有频率避开齿轮啮合频率,是避免变速箱共振的有效措施。

(a) 第一阶固有频率(b) 第二阶固有频率

图7 箱体前两阶固有振型云图

3.2 箱体模态试验验证

模态试验是振动试验的一种,用来求解线性振动系统的模态参数。为了验证仿真分析的正确性,设计箱体模态试验进行验证。试验系统包括激振系统、数据采集系统和模态分析处理系统。其中,激振系统由信号发生模块、功率放大器和激振器组成;数据采集系统由加速度传感器、信号放大和智能采集系统组成[10]。本文采用PCB352C33型加速度传感器和DEWEsoft数据分析系统。

选择条件为自由边界条件,通过悬挂自由支撑将箱体吊起。采用单点激励的方法,按照箱体实际轮廓将传感器粘贴在箱体表面,在x、y、z三个方向上分别进行测量。用力锤对箱体相应测点进行敲击,将各个测试点在各个方向的测试数据传入计算机进行分析。表2为变速器箱体前六阶固有频率的仿真值和试验值的对比。由表2可知:仿真值与试验值的相对误差都在5%以内,说明了仿真分析的可靠性,可满足工程计算要求。

表2 仿真值与试验值的分析比较

3.3 箱体振动响应分析

对于变速器箱体整个结构系统来讲,了解各零部件在实际工况下工作过程中的应力变化情况,就必须通过以动态为特点的瞬态动力学分析来解决。本文以上文ADMAS软件仿真出的轴承座处约束力作为激励源,求解变速器在激励下的响应。仿真时间选为0.1 s,时间积分步长选为0.000 2,阻尼比为0.02,选用模态叠加法进行仿真。

经过分析,箱体的最大加速度发生在节点位于主箱体上输出轴轴承处,提取该节点处的加速度时域曲线和最大时间点处的加速度云图,如图8和图9所示。

图8 加速度时域曲线图9 最大时间点处的加速度云图

从图8中可以看出:该工况下振动加速度的峰值时间点为0.028 s,加速度最大值为322 m/s2,变速箱产生较大的振动。从图9中可以看出:颜色较深区域为箱体振动加速度较大的部分,主要位于主箱体和前后输入轴轴承座处,加速度最大值为322 m/s2,这与模态分析前两阶振型分析相一致,并且这些位置的振动加速度会引起箱体的辐射噪声,进而影响整车的舒适性。

图10 加速度频域响应曲线

对时域曲线进行傅里叶变换可以得到加速度的频域响应曲线,如图10所示。由图10可以看出:1 446 Hz为箱体在该工况下的临界频率,变速箱在此频率下振动较为明显。这主要是因为变速箱箱体第十阶固有频率与前排行星齿轮啮合频率(1 440 Hz)相近,可能引起箱体的共振,产生较大的振动。

4 减振方案

为了达到减振的目的,可以从两方面对变速箱进行优化设计:从激励源着手,通过改变齿轮设计参数,对齿轮进行修形优化处理;对变速箱进行结构上的改进,通过在振幅较大的地方加筋处理,避开共振频率来达到减振的目的[10]。本文选取齿轮修形的方法来进行减振优化。以专业齿轮计算软件KISSsoft为仿真平台,搭建混合动力系统仿真模型,计算齿轮修形参数。

选用齿廓修形和齿向修形相结合的修形方案。采用齿廓修形的方法可以消除轮齿啮入和啮出冲击,本文采用长修形方式。齿形修正方法是根据齿轮齿面应力和齿形角的变化规律,按照预先规定的规律进行修改,得到均匀的轴向载荷分布,本文选择鼓形修形,获得鼓形量的大小和鼓形中心在齿向方向上的位置[11]。

设置好修形参数和修形方案后,点击计算,得到修形结果。以前排行星轮为例,齿顶修形长度为1.040 mm,修形量为8 μm,齿根修形长度为0.353 mm,修形量为9 μm,修形起始位置为95.3 mm,鼓形量为4 μm,鼓形中心距为14 mm。

在KISSsoft软件中将修形后的齿轮保存为三维模型,然后导入到Pro/E软件中,建立修形后的混合齿轮传动系三维模型,再次进行仿真分析,得到箱体最大加速度节点处频域曲线图,来验证减振效果。图11为优化前后最大加速度节点处频域曲线。由图11可知:优化后,最大加速度幅值由原来的115 m/s2降低到66 m/s2,降低了40%左右。变速箱振动特性得到大幅度改善,说明了该优化方案的可行性。

图11 优化前后最大加速度节点处频域曲线

5 结论

(1)建立动力耦合机构的多体动力学模型进行运动学和动力学仿真,验证模型的正确性与可靠性。并选取特定工况获得轴承座处动态约束力,分析出变速箱的振动主要是由齿轮啮合力产生,通过轴承传递到箱体,引起变速箱振动噪声的产生。

(2)通过对箱体模态仿真分析,得到其固有频率和具体振型,发现引起箱体振动的原因是齿轮啮合产生的啮合频率与固有频率重合而发生共振,并设计模态试验验证模型的正确性。通过对箱体振动响应分析仿真得出箱体最大振动加速度产生在主箱体处,其值为322 m/s2。箱体在前排行星齿轮啮合频率(1 440 Hz)附近振动较为明显。这主要是因为其与变速箱箱体第十阶固有频率相近,可能引起箱体的共振,产生较大的振动。

(3)利用KISSsoft软件对齿轮副进行优化设计,选择齿廓修形和齿向修形的优化方案,计算齿轮修形参数,优化后箱体振动加速度降低了40%左右,振动特性得到大幅度改善,说明对于混合动力总成来说,齿轮副的优化设计是改善变速箱振动噪声的有效措施之一。

[1] 岳明玥,周一丹,马改.深度混合动力汽车NVH问题的研究进展[J].机械设计与制造,2015(2):268-271.

[2] VAHLENSIECK B.Hybrid and EV drivelines:acloser look to different concepts and solutions[C]//9th International CTI Symposium.Berlin,Germany,2010.

[3] 朱茂桃,徐祥,田园.动力分流混合动力变速箱噪声源阶次分析研究[J].机械设计与制造,2014(3):220-223.

[4] 潘公宇,梁艳春,沈登峰,等.功率分流式混合动力变速器箱体动态特性分析[J].机械设计与制造,2014(11):181-183,187.

[5] 潘公宇,王宪锰,李东,等.混合动力变速箱齿轮修形优化及试验验证[J].河南科技大学学报(自然科学版),2016,37(3):10-14.

[6] 赵航,史广奎.混合动力电动汽车技术[M].北京:机械工业出版社,2012:52-57.

[7] 张展,张弘松,张晓维.行星差动传动装置[M].北京:机械工业出版社,2009:15-60.

[8] 饶振纲.行星齿轮传动设计[M].北京:化学工业出版社,2014:34-41.

[9] 杨忠凯,廖连莹,左言言,等.混合动力汽车动力耦合行星齿轮系动力学模态[J].河南科技大学学报(自然科学版),2015,36(2):14-17.

[10] 朱华,陈安宇,范正伟.齿轮变速器箱体降噪优化设计[J].小型内燃机与车辆技术,2014,43(5):66-68.

[11] 赵宁,秋朋园,刘贵立.高重合度人字齿轮传动动态性能优化设计[J].国防科技大学学报,2015,37(2):166-174.

国家高技术研究发展计划(863)基金项目(2011AA11A211);江苏省汽车工程重点实验室基金项目(QC201304)

潘公宇(1965-),男,江苏镇江人,教授,博士,硕士生导师,主要研究方向为车辆系统动力学.

2017-02-23

1672-6871(2017)06-0011-06

10.15926/j.cnki.issn1672-6871.2017.06.003

U469.7

A