韶钢6#高炉小冲渣系统优化改造

2017-07-18陈生利吴金富

陈生利,吴金富,何 新

(宝钢集团广东韶关钢铁公司炼铁厂,广东韶关 512100)

韶钢6#高炉小冲渣系统优化改造

陈生利,吴金富,何 新

(宝钢集团广东韶关钢铁公司炼铁厂,广东韶关 512100)

通过对韶钢6#高炉小冲渣系统内部格网、抽浆泵、管路、下部椎体及小冲渣操作工艺进行优化改造,提高了小冲渣系统运行安全可靠性,为高炉按时出好渣铁创造了有利条件,进一步改善了高炉各项生产技术指标。

高炉;小冲渣;优化改造

1 引言

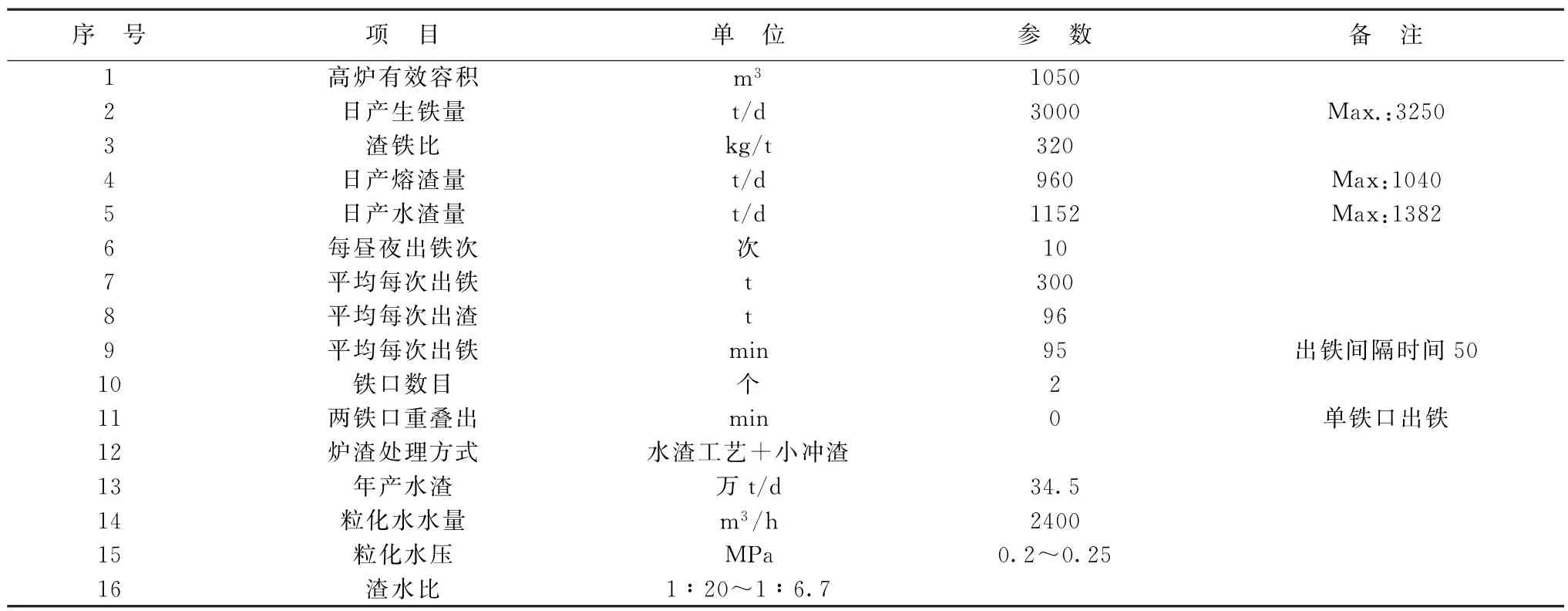

2014年11月至2015年4月,韶钢6#高炉原地大修扩容改造,高炉容积由750 m3增加至1050 m3。单出铁场,设置两夹角为30°的出铁口。由于出铁场面积限制,新增2#铁口无法实现渣沟水冲渣作业,因此引进小冲渣系统。小冲渣主要设备包括:水渣冲制箱,小冲渣槽入口装置,小冲渣槽下部椎体结构、小冲渣格网、小冲渣抽浆泵及集水坑排污泵等,其工艺设备参数见表1所示。

表1 韶钢6#高炉工艺设备参数

1 小冲渣系统工艺现状

熔渣在渣沟末端被冲制箱喷出的高速水流水淬冷却,形成颗粒状的水渣,粒化后的渣水混合物跌落到小冲渣槽,在小冲渣槽底部锥段汇集后通过渣浆回水泵抽至1号铁口水渣沟,进行后续沉淀处理;冲制水渣时产生的大量有害蒸汽通过小冲渣槽上部排汽管集中高空排放,排汽管高度约60 m,减少蒸汽对高炉钢结构和设备的腐蚀。小冲渣系统运行时(结构图见图1),罐体内部保持3.7~4.0 m高水位,以保证冲渣罐内部结构不被高温炉渣损坏。当高炉出铁完毕后,高炉实施堵口操作后,已经停止放渣作业,小冲渣水泵与抽浆泵一般需要继续运行10 min,主要是为了将冲渣罐内部渣浆全部利用净冲渣水置换,再将冲渣水泵及抽浆泵停止运行,待下一炉次铁前5 min开启运行。

随使用周期的延长,小冲渣罐内部格网会逐渐出现块度大于5 mm的结渣与杂物堆积在格网区域,需要定期组织清理格网上的结渣,如清理不及时,必然导致小冲渣格网堵塞,进而造成小冲渣系统在出铁放渣过程发生事故,影响高炉生产。

2.1 小冲渣系统不足之处

小冲渣下部锥段部位为钢格栅栏结构,即格网,格网孔道规格为50 mm×50 mm大小方形孔道,目的是为防止大块渣与杂物进入锥段底部导致抽浆泵堵塞,但是大块渣以及杂物堆积至格网,清理不及时易导致格网堵塞。按工艺要求,每周组织一次清理格网作业,每次需要3人作业30 min。小冲渣系统运行时,水渣在管道内部高速运行,摩擦力大且冲渣水腐蚀性强,易磨损腐蚀管道。小冲渣系统属于半密封罐体内部实现水淬冷却高温炉渣,罐内部水循环存在盲区,导致水渣易堆积至格网盲区上。按工艺设计,两台流量为2300~2900 m3/h的渣浆回水泵轮流交替使用,完成抽浆作业,但是现场实践证明,一台抽浆泵无法满足工艺要求,必须两台同时开启才能完成抽浆作业,如其中一台抽浆泵电机故障,必然引起罐内冲渣水位突然升高,影响小冲渣运行安全,导致系统停止运行。水渣冲制缓冲塔下部锥体底部无排水管,在水渣抽渣泵故障时,不便对水渣冲制缓冲塔下部锥体进行检查清理。

图1 小冲渣系统结构图

1#铁口与2#铁口单独出铁,出铁量达9~10万吨停沟组织修补,平均使用周期为1个月。从2015年4月19日开炉后小冲渣的运行情况来看(见表2),使用小冲渣系统出现格网堵塞事故率高。格网堵塞后,需要耗费大量的人力去清理格网,同时必然导致高炉紧急堵口,对高炉生产带来严重影响。

3 改造项目

从开炉后小冲渣系统运行效果来看,运行故障率高,对高炉生产影响严重。为了提高小冲渣系统运行安全可靠性,降低小冲渣系统对高炉生产的影响,改造重点是对小冲渣格网结渣导致堵塞进行设备改造及操作工艺优化。

表2 小冲渣系统运行故障统计表

3.1 加装导料管,将清理格网产生结渣清至小冲渣罐外部

高炉在出渣铁过程中,渣沟区域块状结渣及渣铁沟产生的杂物易随炉渣流进小冲渣罐,在罐内无法粒化,沉积在格网上,不能及时清理,导致格网堵塞(见图2)。按设计工艺要求,每周对格网组织清理一次,在清理格网作业时,将格网上大块结渣打碎从格网孔道漏至小冲渣下部椎体,再由抽浆泵抽至沉淀池。当格网上堆积大量的结渣清理至下部椎体后,易引起小冲渣抽浆泵入口堵塞,从而导致小冲渣系统格网堵塞。

图2 格网结渣情况

针对格网上结渣打碎清至下部椎体现象,我们对格网结结渣的处理工艺进行了优化。在格网平台上方500 mm处小冲渣罐体上开一个直径450 mm孔道,引导料管至外部溢流池(见图3)。在清理格网时,将结渣沿导料管清至外部溢流池,杜绝大量结渣下至小冲渣系统下部椎体。

3.2 加装循环水管,消除格网区域水循环盲区

由于冲渣水压力大,流速快,在流入小冲渣罐内部时(其结构见图4),呈抛物线流状,加上下部抽浆泵的抽力,大量冲渣水沿抽浆泵方向流动。通过现场引入冷却水多次验证,在靠近冲渣水入水口的下方,格网区域水循环效果较差,是导致此区域结渣严重的根本原因。针对以上情况,我们在小冲渣系统冲渣水入口处,加装一个直径为150 mm水管,引冲渣水至格网平台,水管末端与格网平行,使之在格网平台形成循环,增加格网区域水循环效果。

图3 小冲渣导料管

图4 小冲渣罐内部结构

3.3 加装一台备用抽浆泵

抽浆泵运行时,通过电机带动叶轮旋转,将小冲渣罐内渣浆抽至外部沉淀池。起初设计安装时,未考虑管路长、转折点多、管内部摩擦阻力大等特点,设计抽浆泵的电机功率过小,管路直径不足,导致必须两台抽浆泵同时开启才能满足工艺要求。针对这一现状,为了保证抽浆泵运行安全可靠,加装一台相同型号的抽浆泵,作为备用,杜绝了因抽浆泵引起的小冲渣系统故障问题。

3.4 解决水渣冲制缓冲塔下部锥体磨损漏水问题

将锥体底部变径管部位与整个锥体分开,使锥体底部变径管、锥体底部出水管、锥体底部搅拌水管形成独立的可拆卸更换的部件,该部件采用耐磨内衬(内衬材质可采用高硬度合金、碳化硅、陶瓷等耐磨材料)。定期检查耐磨内衬,根据耐磨内衬磨损情况及时组织更换。在水渣冲制缓冲塔下部锥体内壁浇注耐磨浇注料。在下部锥体外部再包1层锥体,新、旧锥体之间间隙约为50 mm,在新锥体内表面焊锚固件,新、旧锥体之间间隙浇灌耐热、耐腐蚀、耐磨陶瓷浇注料。

3.5 优化小冲渣清理格网作业标准

按小冲渣工艺设计要求,小冲渣过渣量为6500 t左右组织清理格网,即一周组织清理一次。通过现场验证高炉出渣情况,每炉次出渣量96 t,平均每天出10炉次铁,即每日成渣量1000 t左右,一周的时间小冲渣系统过渣量达7000 t水平。每次组织清理作业时,格网上的结渣量都较多,几乎占格网面积的60%,每次清理均需要3人作业30 min以上,劳动强度大,且清理作业严重影响高炉出铁间隔时间,时有因清理格网作业导致高炉减氧慢风现象。为了改善清理格网作业,我们将清理格网周期缩短至3天,即小冲渣系统过渣量达到3000 t时,组织清理格网作业。通过优化清理格网作业过程控制,制定作业标准后,每次清理作业只需要2人10 min就可以完成,大大降低了劳动强度,对高炉出铁间隔时间也无明显影响。

通过对系统设备的改造及优化小冲渣系统作业过程控制后,从2016年1~5月小冲渣系统的运行效果来看,故障率为零,极大提高了系统运行的安全可靠性,为保证安全可控的进行渣铁排放工作创造了良好的条件,极大地降低了高炉生产成本。

4 结语

目前国内高炉普遍采用渣沟水冲渣工艺,此工艺流程简单,运行成本较合理,是十分成熟的高炉渣处理工艺技术。如因场地等因素限制,无法实现渣沟冲渣作业,需要引进小冲渣系统,必须要对系统的设备及工艺进行因地制宜的实用于生产现场的改造及完善,实现安全可靠的运行,努力降低系统运行成本。

Application of 6#Blast Furnace Small Cinder Flushing System Optimization

CHEN Shengli,WU Jinfu,HE Xin

(Guangdong Shaoguan Iron and Steel Company of Baosteel Group,Shaoguan 512100,Guangdong,China)

Through to the application of 6#blast furnace of small cinder flushing system internal grid,a slurry pump and pipeline,the lower vertebral body and small cinder flushing process optimization reconstruction operation,enhance the safety and reliability,small cinder flushing system operation of blast furnace slag on time with good iron have created favorable conditions,further improve the blast furnace production technology index.

blast furnace,small cinder flushing,to optimize the transformation

TF547

A

1001-5108(2017)03-0059-04

陈生利,助理工程师,主要从事高炉炼铁工作。