无取向电工钢横向同板差产生的原因及控制方法

2017-07-18胥建平

王 华,胥建平

(新余钢铁股份有限公司,江西新余 338001)

无取向电工钢横向同板差产生的原因及控制方法

王 华,胥建平

(新余钢铁股份有限公司,江西新余 338001)

新钢冷轧无取向电工钢存在横向同板差偏大的问题,经过试验和分析,采取了以下措施:首先是适当降低无取向电工钢的热轧凸度,将凸度设定为30~40μm;二是降低热轧原料的楔形,将楔形控制在25μm以内;三是冷轧S1和S2机架采用倒角高度0.3~0.5 mm的工作辊。通过上述措施,各牌号无取向电工钢的横向同板差不大于10μm的合格率提高到94%以上,取得了较好的效果。

无取向电工钢;同板差;厚度;凸度;楔形

1 引言

电工钢是电力、电子和军事工业重要的软磁金属功能材料,也是目前钢铁企业竞相生产的高附加值产品。无取向电工钢,广泛用于旋转电机如电动机和发电机等制造领域[1]。无取向电工钢的板形是一项重要的质量指标,其中横向同板差是板形指标的一项内容,其好坏直接影响叠片后铁心的性能乃至整个产品发热及效率,对电机的性能提升有重要影响。尤其是节能降耗、电机产品的高效化和小型化的需要,对电工钢横向同板差提出了更高的要求[2]。

对无取向电工钢的横向同板差(C15以内最大值与最小值的差值)一般要求在10μm以内。国际上的先进水平可将电工钢的横向同板差控制在5~ 6μm内。对于国内的电工钢生产企业来讲,先进水平横向同板差小于或等于7μm的合格率能达到80%以上,新钢目前的平均控制水平为15μm左右,小于或等于10μm的合格率只有60%,具有很大的提升空间。

2 横向同板差产生的原因

造成成品横向同板差的原因有热轧原料断面形状和冷轧产生的边缘降。一般的热轧带钢横向厚度按其断面形状有以下两种情况:其一带钢沿横断面中间厚度大于两边厚度,即有一定的凸度;其二带钢沿横断面两边厚度不均,出现楔形。

2.1 热轧目标凸度的影响

由于冷轧阶段金属横向流动特性较弱,为了不导致浪形、起筋等缺陷,除带钢边部区域外,在此工序不能大幅度改变带钢的截面形状,即冷轧后的带钢截面形状多由热轧来料的截面形状决定。由于冷轧厚度是等比例压缩,如果热轧带钢凸度太大,经冷轧轧制后,横向同板差就会较高。为了减小最终成品的横向同板差,在电工钢生产热轧阶段,需要尽量设置一个较小的凸度控制目标,使其既能兼顾下游冷轧工序的横向同板差控制,又能使得热轧过程经济、稳定地进行。

2.2 热轧来料楔形的影响

带钢横向同板差与来料楔形有着密切联系,带钢在轧制时,为保证板形平直,必须保持带钢横向各处延伸率相等。所以如果来料存在较大的楔形,则会遗传到冷轧,冷轧轧制后同样存在楔形,导致成品的横向同板差超标。

2.3 冷轧边缘降的影响

带钢在轧制过程中,受到较大的轧制力,带钢边部金属处于自由流动的状态,故轧后的带钢存在边缘降,即边部100 mm处的厚度明显减薄。电工钢对横向厚度的均匀性有着很高的要求,所以要提高横向同板差的均匀性,必须控制带钢的边缘降。

3 横向同板差的控制方法

3.1 热轧凸度试验

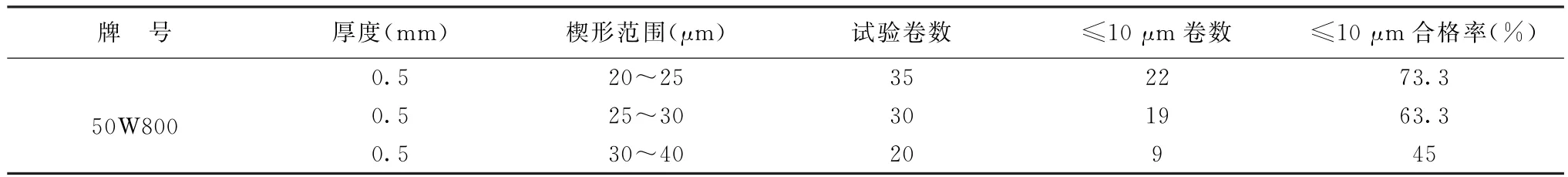

为了降低冷轧电工钢的同板差,在热连轧进行了50W800凸度试验,改变试验卷在精轧出口的凸度设定值,楔形按25μm设定,其他工艺参数不变,冷轧机采用平辊轧制,经过退火后,取样测量同板差,试验结果见表1所示。

表1 不同原料凸度对50W800同板差的影响

从表1可以看出,热轧凸度由60μm以上降低到30~40μm时,小于或等于10μm同板差的合格率逐渐提高,说明通过降低50W800在热轧的凸度值,可以在一定程度上降低同板差。

适当降低热轧目标凸度对控制硅钢成品的横向同板差有好处。但由此也会带来一些不利的因素。首先,热轧凸度偏小,对于带钢在精轧机组内运行的稳定性不利,带钢易跑偏,给浪形控制带来困难;其次,增加CVC辊形的调节能力会导致辊径差的增加,而较大的辊径差会增加辊径接触压力的不均匀性和轴向力,对稳定轧制不利。

因此,电工钢的热轧凸度设定为30~40μm,对于50W800以上牌号,设定为30~35μm,50W800以下牌号,设定为35~40μm。

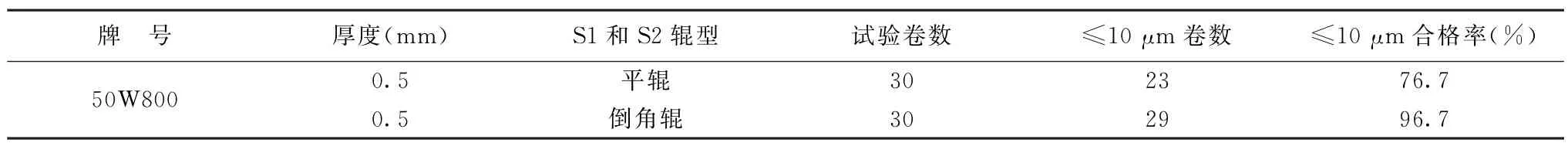

3.2 热轧来料楔形试验

为了降低冷轧电工钢的同板差,在热连轧进行了50W800楔形试验,改变试验卷在精轧出口的楔形设定值,凸度按40μm设定,其他工艺参数不变,冷轧机采用平辊轧制,经过退火后,取样测量同板差,试验结果见表2所示。

表2 不同原料楔形对50W800同板差的影响

从表2可以看出,在凸度一定的情况下,原料楔形在20~25μm范围内时,比楔形更大的原料同板差明显更好,因此将热轧楔形设定为20μm。

3.3 冷轧辊型试验

为了减小冷轧时的带钢边缘降,将冷轧S1和S2的工作辊由平辊改为倒角辊,倒角高度0.3~0.5 mm,见图1。原料凸度30~40μm,楔形20~25μm,试验轧制30卷,与平辊轧制后的同板差做对比,对比情况见表3。

从表3可以看出,S1和S2采用带倒角的工作辊,横向同板差明显优于采用平辊轧制。

图1 带倒角的工作辊

表3 S1和S2倒角辊与平辊轧制同板差对比

4 横向同板差的控制效果

在50W800取得较好的控制效果后,将上述控制手段推广至其他无取向电工钢品种。表4为采用不同的无取向电工钢三个月的统计情况。可以看出,横向同板差C15≤10μm的合格率等于或大于94%,达到了较好的水平。

表4 不同的无取向电工钢同板差情况

5 结论

(1)在热轧工序,需将送给冷轧的电工钢凸度稳定地控制在30~40μm内,楔形控制在25μm以内,为冷轧工序电工钢的横向同板差控制创造条件。

(2)冷轧S1和S2机架采用带倒角的工作辊,倒角高度0.3~0.5 mm,横向同板差优于采用平辊轧制。

(3)通过原料凸度和楔形控制,冷轧S1和S2机架采用带倒角的工作辊,成品电工钢的横向同板差小于10μm的合格率达到94%以上,取得很好的效果。

[1] 陈 军.硅钢生产技术及其发展[J].鞍钢技术,2001 (2):28-30.

[2] 张凤泉,王宽盛.无取向低牌号硅钢片横向厚差的研究[J].轧钢,2001,18(6):18-20.

Causes and Control Methods of Transverse Thickness Deviation Within One Plate of Non-oriented Electrical Steel

WANG Hua,XU Jianping

(Xinyu Iron&Steel Co.,Ltd.,Xinyu 338001,Jiangxi,China)

The transverse thickness deviation within one plate of cold-rolled non-oriented electrical steel of Xinsteel was large,after testing and analysis,the following measures was taken:First,the appropriate reduction of non-oriented electrical steel hot rolling crown,the crown was set to 30~40μm;the second is to reduce the wedge of hot rolled materials,the wedge was controlled within 25μm;third,S1 and S2 of cold rolling with chamfer height 0.3~ 0.5 mm work rolls.Through the above measures,the qualified rate not less than 10μm of transverse thickness deviation within one plate of non-oriented electrical steel increased to 94%or more,achieved good results.

non-oriented electrical steel,transverse thickness deviation within one plate,thickness,crown,wedge

TG801

A

1001-5108(2017)03-0034-03

王华,硕士研究生,工程师,从事轧钢生产工艺研究。