无蜗壳风机墙出口隔板的应用研究

2017-07-18王顶东叶信学

王顶东,叶信学

(1.合肥通用机电产品检测院有限公司,安徽 合肥 230000;2.浙江亿利达风机股份有限公司,浙江 台州 318056)

无蜗壳风机墙出口隔板的应用研究

王顶东1,叶信学2

(1.合肥通用机电产品检测院有限公司,安徽 合肥 230000;2.浙江亿利达风机股份有限公司,浙江 台州 318056)

多个无蜗壳风机并联组合成风机墙应用时,在风机的出口方向,分别采用隔板将各个风机均布隔开或无隔板运行研究,对风机的性能影响。

无蜗壳风机;并联;隔板

无蜗壳风机因其本身具有的优点被广泛应用于各种通风和空调领域。许多商用中央空调设计已经大量地采用了由多台小型无蜗壳风机组成的风机墙来代替大型离心风机。无蜗壳风机墙通常由多个无蜗壳风机并联运行,风轮与风轮之间无任何遮挡物,或如图3将各个叶轮隔开运行。本文通过对4台无蜗壳560风机(含无叶扩压边)并联组合成风机墙的样式进行运行试验,通过增加风轮之间的隔板进行对比有无隔板对风机性能的影响,试验结构见图2、3。再通过三维建模及网格划分对风机箱体的内部进行流场分析,分别模拟隔板长度与位置的改变对风机高效区的气动性能的影响。

1 试验研究

1.1 试验装置

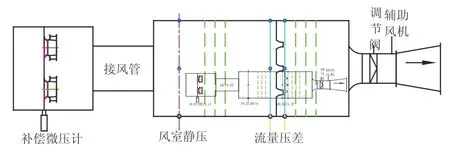

按(GB/T1236-2000设计的多喷嘴风室图73b)进行综合性能采集。采用补偿微压计分别采集位于风机的进出口截面的静压(箱体静压),取压点位置布置,参考多喷嘴墙前后38±6mm,再通过改变风室末端的调节风阀与辅助风机的频率来测试变工况的性能(如图1)。

图1 测试安装示意图

1.2 试验样机与步骤

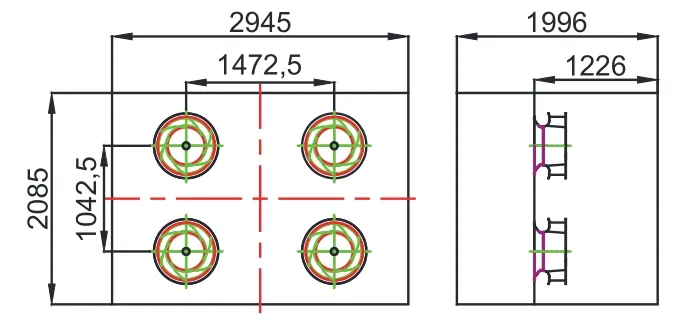

(1)采用4台无蜗壳560风机(带无叶扩压边),组合成风机墙形式,风机出口箱体段长1226mm,进口箱体段长770mm。箱体尺寸与样式见图2。

图2 风机墙示意图

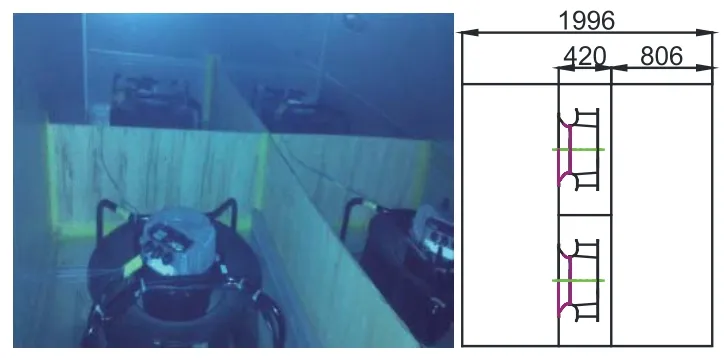

(2)将风机出口之间采用长420mm的隔板隔成独立4块,见图3。

1.3 试验数据与分析

表1 4台无蜗壳风机并联运行测试数据在文章中进行标注

图3 风机墙出口段(带隔板420mm)

根据试验步骤,测得数据见表1,根据表1数据的分析:无蜗壳风机组合运行过程中,无隔板与有隔板存在时候,箱体的效率,特别是高效区,带隔板的要远远高于不带隔板的。造成效率偏高的主要是由于高效区的箱体静压偏高,输入功率偏低。无论带与不带隔板,最终在风室形成的压力基本一致,由此可知,带隔板的气流在通过管道突缩时,压力损失更大,由于带隔板后输入功率低,风室采集的静压效率要高。

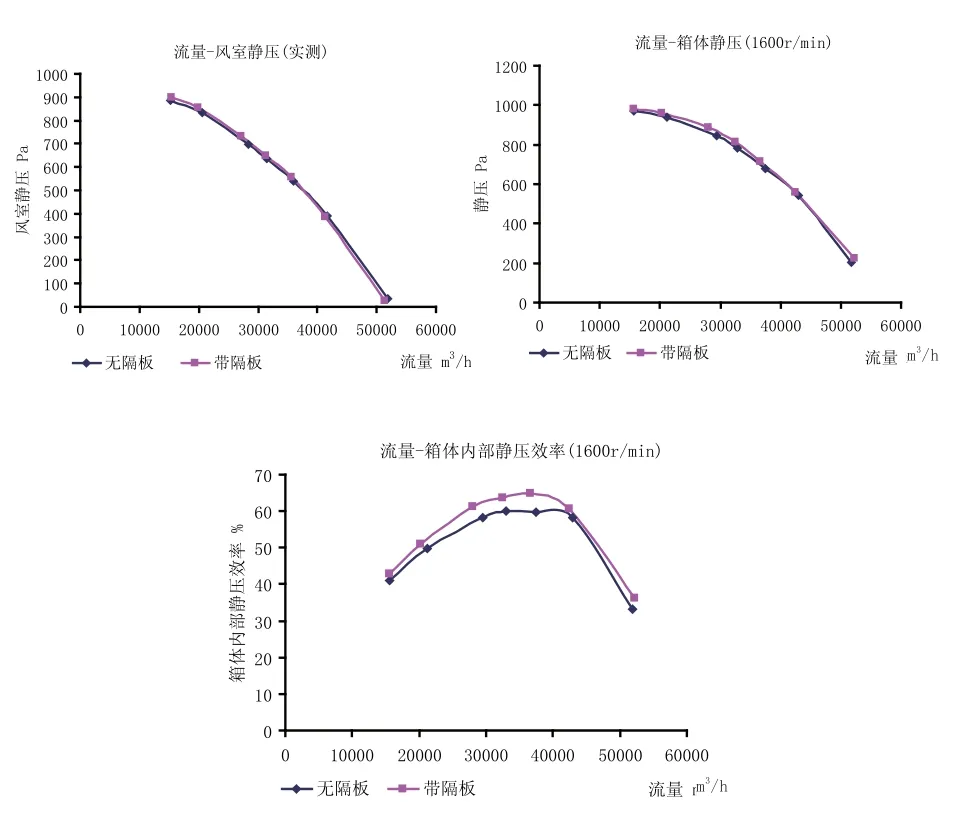

对于无蜗壳风机,当箱体的尺寸大于1.8D时(D叶轮直径),箱体的存在对风机的性能基本无影响。对于文中带隔板与不带隔板形成的流量-静压的性能差异,主要是由于隔板的存在改变了箱体内部的阻力,影响了电机的特性,改变了电机的转速,从而对风机性能产生影响,当将有无隔板的测试数据换算至等转速1600r/min时,流量压力性能十分接近(小于3%),但效率依旧是带隔板的好。曲线如图4。

图4 等转速(1600r/min)下性能比较

2 模拟分析

针对带隔板的整体性能要优于不带隔板的现象,通过三维建模及网格划分对风机箱体的内部进行流场分析。

从实测的数据分析,性能最大的差异在高效区域。针对实物的样式,采用同型号不同叶型的叶轮进行三维建模及网格分析、计算。主要目的是为了模拟有无隔板对气动性能的影响方向,指导后期试验的可操作性。三维模型及网格划分见图5。

图5 风机墙三维建模图与网格划分图(网格总数:750万)

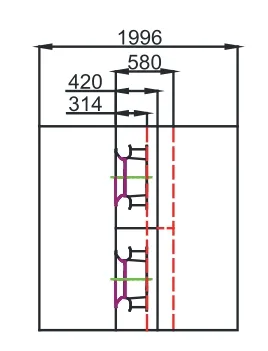

根据带420mm隔板与不带隔板的测试效果,定转速1600r/min,分别进行改变隔板的模拟,隔板长度模拟示意图见图6。

(1)模拟带420mm隔板与不带隔板。(2)模拟隔板加长至580mm。(3)模拟隔板缩短至叶轮的后盘处314mm。

图6 隔板长度模拟示意图

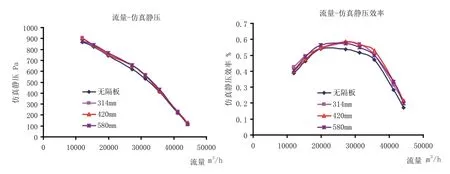

通过Fluent模拟2.1的带420mm隔板与不带隔板,发现模拟的气动性能特征与实测的特征走势完全相似,所以继续按此方向进行2.2与2.3的仿真模拟。通过仿真数据绘制图7不同隔板性能变化曲线。

图7 不同隔板性能变化曲线

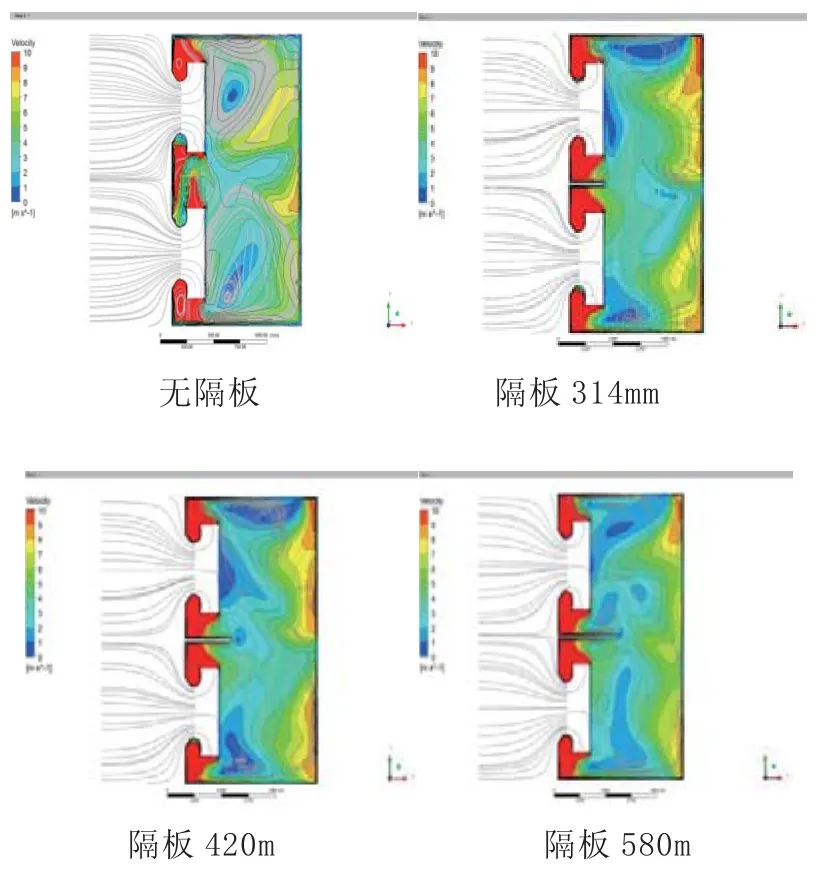

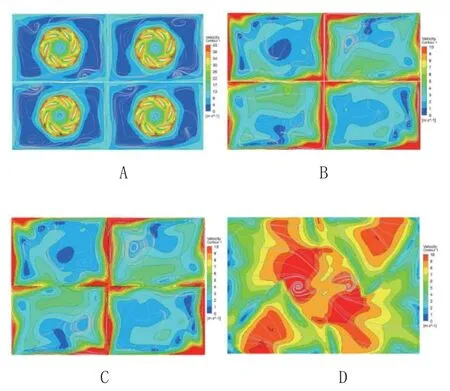

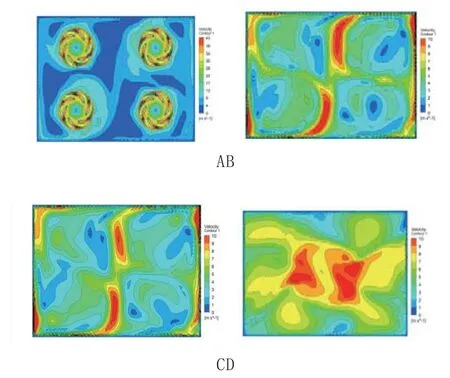

由于4个叶轮基本成对称分布,通过2叶轮的中心截面,针对仿真中的最高效率点进行速度云图分析。

图8的云图显示,隔板长度314mm、420mm,580mm叶轮的之后的速度云图基本相似,表示出口隔板当超过叶轮的后盘后,再增加隔板的长度,对风机墙的整体性能影响不大。无隔板的叶轮产生的出口高速气流相互作用,使得叶轮两侧气流呈不对称流出。叶轮后的腔体速度较低,由此可以分析不带隔板造成效率偏低主要是因为叶轮之间的气流相互冲击作用而损失了部分能量。针对模型的无隔板与带420隔板高效点进行纵向截面速度云图分析,具体截取的截面位置如图9。

图8 高效点的速度云图

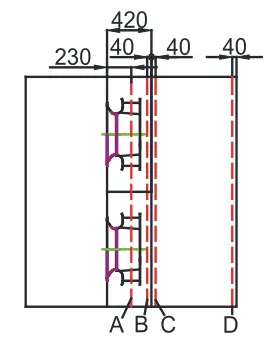

图9 纵向截面位置示意图

A为叶轮出口中心截面;B为隔板420mm前40mm截面;C为隔板420mm后40mm截面;D为方腔进入圆柱管前40mm截面。

图10 带420隔板的纵向截面云图

针对图10的B/C云图分析,B/C截面两处的压力基本变化不大,表明再增加隔板的长度,对于气流的性能无明显的影响,通过图8高效点的速度云图的流体分析,当隔板分别加长到580时,风机箱的气动性能改变很小。

对于图11的B/C两个截面的分析研究,同样增加风机箱的出口箱的长度意义并不显得很大。由此可知,在风机墙设计应用过程中,对于工程上有一定长度限制的时候,首先要保证进风有足够的空间,出风状态的箱体长度可以进行适当的缩短设计。

图11 无隔板的纵向截面云图

针对有无隔板D图比较,很显然带隔板在D图时候的流速高。从而验证了在实际测试过程中带隔板的气流在经过管道时的突变损失大。

3 结语

结合此次的试验与模拟,得出如下结论。(1)无蜗壳风机墙如想实现理想的单风机性能算术叠加,必须保证腔体足够大,腔体末端不应该接收敛的管道,否则收敛管后的数据无法进行简单叠加。多台无蜗壳风机并联运行时,气流之间会产生一定的阻力,对电机性能产生影响,直接影响转速,如要保证风机数据的算术可叠加性,必须对各个风机的转速换算至等转速下比较。(2)当无蜗壳风机墙末端的出口没有明显的突缩口,带隔板后的风机墙整体运行效果会大大的优于无隔板。如在末端有明显的突缩口,带隔板的整体运行效果比不带隔板的略优。(3)当气流通过叶轮出口后,出气端箱体长度的长短对于性能的影响变化不大,出气侧箱体可进行适当的缩短。特别是在计算机机房用精密空调中,尤其是列间空调,结构尺寸限制很大,节省出来的这些空间,解放了尺寸空间限制,对产品设计贡献很大。(4)实验主要针对间隙大于等于1.8D(D叶轮直径)的状态研究,对于更大的腔体,单个无蜗壳风机的性能会更加接近裸机特性。而对于更小的腔体,隔板存在对于性能的影响,则需要经过实验的再次验证。

[1]GB/T1236-2000,工业通风机用标准化风道进行性能试验[S].

[2]曹文斌,杨立军,等.无蜗壳风机的特性研究及应用[J].风机技术,2016(3).

[3]续魁昌.风机手册[M].北京:机械工业出版社,1999.

TB657.2

A

1671-0711(2017)07(上)-0121-03