基于ANSYS的多翼型离心风机叶轮有限元分析

2017-07-15陈晓陈小兵龚艳

陈晓++陈小兵++龚艳

摘要:机械化高效施药是目前对喷药机械的基本要求,所以风送植保机械被普遍使用。风机是其中的关键部件,利用PROE和ANSYS这2种软件对强力风送装备中多翼型离心风机叶轮进行实体建模、静力学分析和模态分析。通过静力学分析,得到叶轮在工作时的等效云图,分析得到叶轮的最大应力出现在叶片与前盘等的焊接处;通过模态分析,得到叶轮的前八阶模态的振型云图,验证了叶轮工作的安全性。利用有限元分析方法,可以提高结果的准确性,为优化设计提供理论依据。

关键词:离心风机;叶轮;有限元分析

中图分类号: S491文献标志码: A

文章编号:1002-1302(2017)09-0180-04

风送植保机械由于具有作业效率高、雾滴在靶标物上沉积均匀、农药利用率高和流失少、对土壤和地下水等环境污染小等特点,在欧美发达国家得到广泛应用。喷雾技术是施药作业的关键,最理想的施药效果就是将农药雾滴均匀地喷洒在靶标上,由于靶标是立体的,雾滴很难穿透到达指定的地点,而风送喷雾技术的应用大大增加了雾滴穿透性,它是利用气流的动能把药液雾滴吹送到指定的位置,大大地改善了药液的雾化性能,增强了雾滴穿透性,提高了雾滴在植物中的沉积,成为了改善药液分布的主要措施[1]。

离心风机是组成风送植保机械喷洒系统的关键部件。离心风机工作时,叶轮通过磁电转机子直接接在汽油机曲轴上,随着发动机高速转动,风机产生的高速气流分3部分流出,一部分气流经前半蜗的冷却风口流出用以冷却发动机;少部分气流经蜗壳上部的挡风板进入药箱,在药液表面形成正压,药液就在风压作用下经输液短管送到喷头处;大部分高速气流经风机出口进入喷管,在喷头喉口处流速最大,将流出的药液[LL]冲击成极细的雾滴,并随气流喷出[2]。

离心风机部件主要包括风机前壳、后壳和叶轮。叶轮是离心风机的关键部件之一。其中叶片和前后盘的几何参数及形状都对离心风机的性能有很大影响[2]。同样,随着植保机械技术的提高,对风机强度方面的要求也越来越高。通过对叶轮进行有限元分析可以提高叶轮设计的准确性以及提高优化叶轮的效率。

1叶轮的三维实体建模

叶轮是风机的旋转部件,是风机传递给气体能量的唯一元件,离心风机的叶轮形状、尺寸和数量,决定了它的工作能力和性能参数。离心风机的叶轮一般由前盘、后盘、叶片和轴盘等组成[3]。

1.1叶轮的几何参数

本研究主要是对意大利TIFONE公司的CANNON 80S型强力风送喷雾机上的多翼型离心风机进行有限元分析。叶轮的几何参数如表1所示。

1.2叶轮实体建模

叶轮的实体模型通过PROE软件来实现,叶轮的轮盘和叶片是通过焊接固定在一起的,由于不考虑焊接对叶轮的影响,所以在建模时可以将二者看为一个整体。最终的实体模型如图1所示。

完成建模后,将PROE默认的PRT格式的文件转化为可以导入到ANSYS Workbench中的IGS文件。IGS是CAD文件的一种通用格式,可以有效地避免不能成功导入而带来的麻烦。

叶轮材料参数如表2所示。

2风机叶轮的静力分析

本研究的离心风机应用于大型植保机械上,它的功用是产生高速气流,将药液破碎雾化或将药粉吹散,并将之送向远方。风机的主要部件包括前壳、后壳和叶轮。而叶轮是风机的旋转部件,是风机传递给气体能量的唯一元件,离心风机的性能参数尤为重要[4]。可以通过有限元分析来判断风机叶轮的强度。

2.1叶轮网格的划分

ANSYS中网格的结构和数量将会影响计算结果的精度和计算规模的大小。一般来讲,网格数量增加,计算精度会有所提高,但同时计算规模也会增加,所以在确定网格数量时应权衡2个因素综合考虑。网格疏密是指在结构不同部位采用大小不同的网格,在计算数据变化梯度较大的部位(如应力集中处),为了较好地反映数据变化规律,需要采用比较密集的网格。而在计算数据变化梯度较小的部位,为减小模型规模,则应划分相对稀疏的网格。

在ANSYS Workbench中,主要有自动划分网格、四面体网格划分、六面体网格划分和扫掠法等。本研究采用自动网格划分的方法,对在PROE中进行建模的三维叶轮模型进行网格划分,得到的有限元网格模型如图2所示。

2.2施加工作载荷与约束

根据叶轮的实际工作状况,叶轮随风机轴转动。叶轮没有轴向移动并且轮盘上的6个螺栓孔表面转动时也没有周向位移。所以对叶轮静力分析时施加载荷的约束条件为:6个螺栓孔表面没有轴向和周向的位移,即定义螺栓孔表面的自由度为0。

叶轮在工作中主要受到离心力和气动力的影响,由于气动力对叶轮产生的影响与离心力相比要小得多,所以在研究时只考虑离心力对叶轮的影响[2]。离心力可以通过施加角速度来定义,其角速度为210 rad/s。

2.3静力学分析结果

经过ANSYS的计算求解后,得到了葉轮在工作时的等效应力图、等效应变云图和总变形量云图。图3所示为叶轮的等效应力图,叶轮的应力主要集中于叶片与前盘等的焊接处,最大值为137.37 MPa,小于材料的屈服强度355 MPa,可以认为叶轮满足强度要求。叶轮在总体上所呈现的趋势是离旋转轴越远,应力越大。而叶片与轮盘焊接的中部应力更为集中,此外在6个螺栓孔的位置周围也存在应力集中现象。

图4、图5分别为叶轮的等效应变云图和总变形量云图。从等效应变云图中可以看出,应力集中的地方也是应变较大的地方,应变的最大值为6.148 8×10-4 mm。在总变形量云图中,位移沿径向方向成圆环行分布,位移最大的位置是在叶片的外侧边缘上,最大的位移为0.387 32 mm。在应变云图中,每个叶片的变形基本上是相同的,基本上呈现的是循环对称的特点。在总变形量云图中,可以发现叶轮轮盘的变形量比叶片的变形量小很多,叶片的变形出现了扭曲的现象。

通过叶轮的分布云图可知,应力最大处发生在叶片与轮盘的焊接处,可以改进焊接工艺来减少应力集中,以此来提高叶轮的强度,增加风机的寿命。

3模态分析

模态分析主要是为了确定机械鼻尖的振动特性,包括固有频率和振型,为避免发生共振提供参考。

离心风机在旋转工作时,叶轮的激振源主要是离心力的激振频率。叶轮的结构相对复杂,直接计算本身的固有频率比较困难。借助ANSYS对其进行模态分析,可以得到相应模态的振型,可以在风机设计时为避免共振而提供参考的依据。

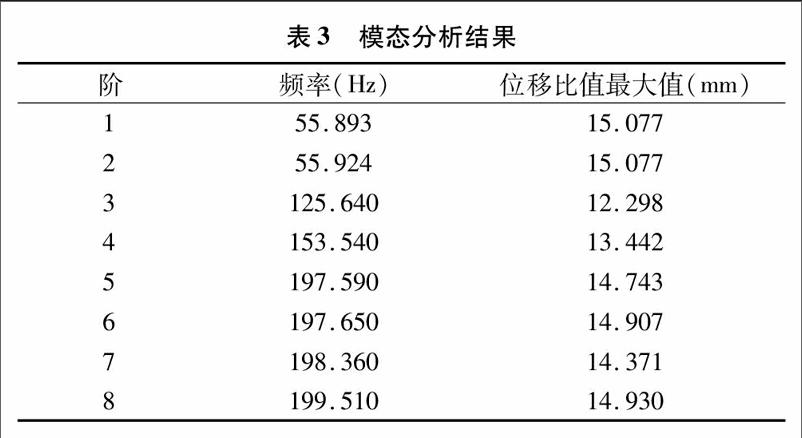

模态分析是研究结构动力特性的一种方法。模态是机械结构的固有振动特性,采用在静力学分析中运用的载荷和约束,对叶轮进行预应力模态分析。随着模态分析阶数的不断增大,模态分析的结果误差将会变大[5]。所以根据需要,本研究只进行前八阶的模态分析,结果如表3所示。

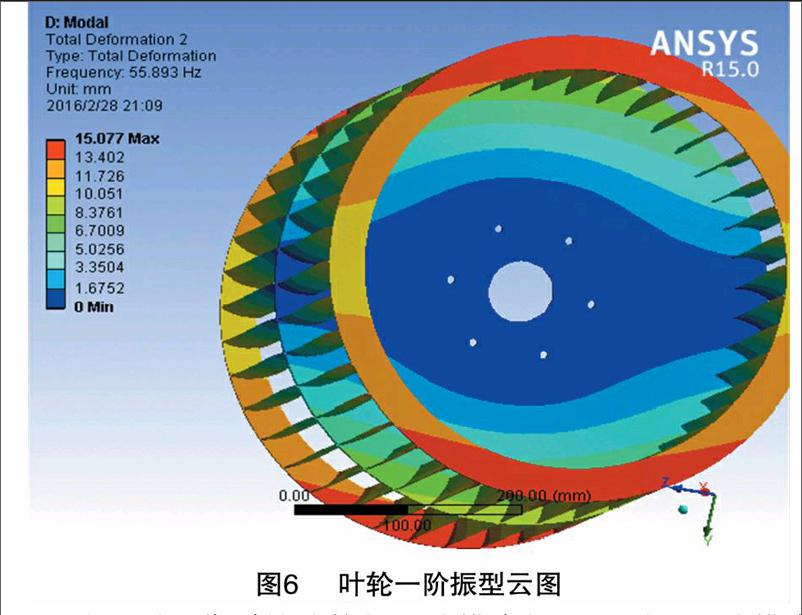

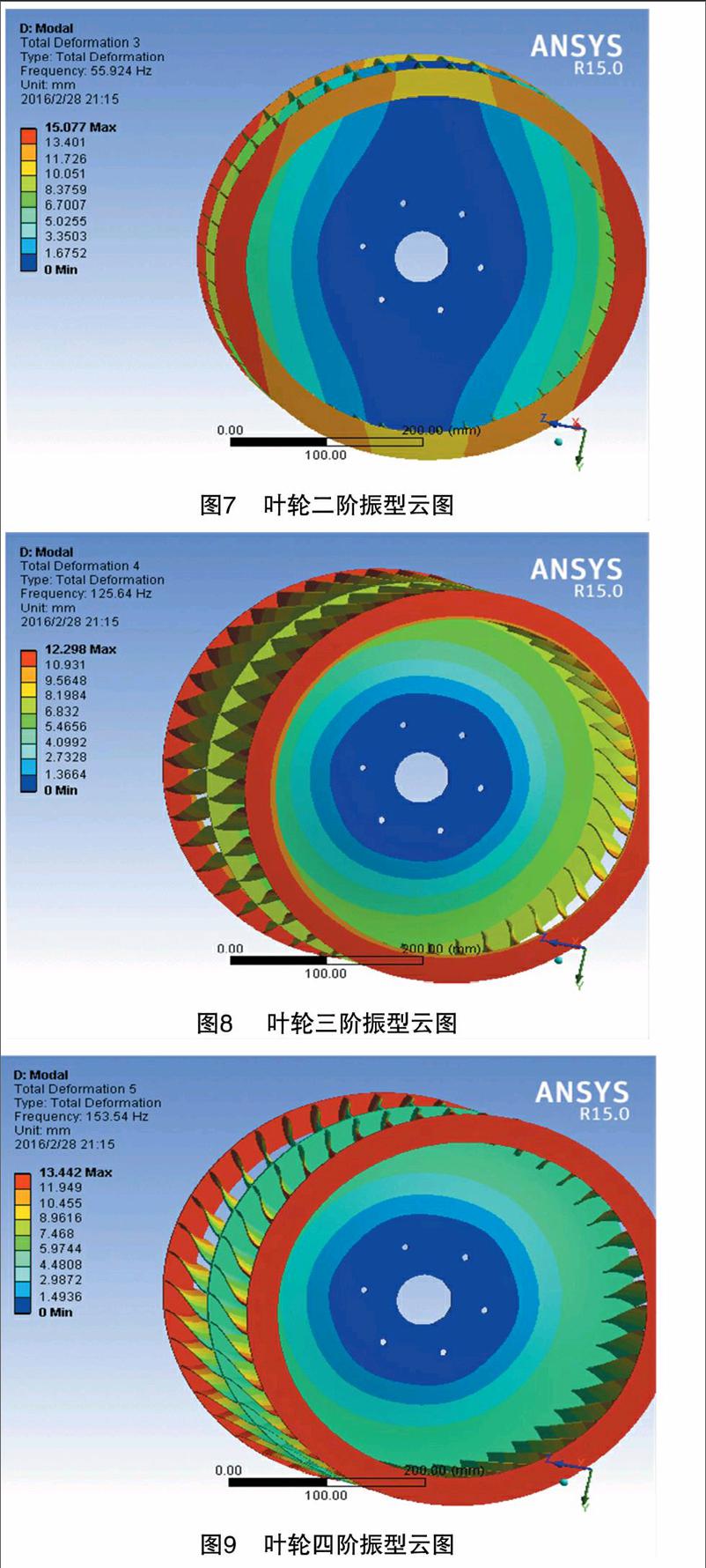

由表3可以看出,叶轮的一阶和二阶模态的振动频率非常接近,应该是振动方程的二重根。它们的振型也是相似的,如图6、图7所示,分别为叶轮的一阶模态和二阶模态振型云图,它们在共振时存在一个相位差,即共振时振幅变化的位置不同。在这两阶模态下,叶轮的振型可以看成是由2个近似对称的部分组成,离对称线越远,其位移量越大。图中的位移数值只是叶轮在固有频率下振动时各点位移的比值,并不是实际的位移值。

图8、图9分别是叶轮的三阶模态振型云图和四阶模态振型云图,其径向位移成圆环状向外递增,最大位移出现在叶轮边缘和叶片外侧边缘。

图10、图11分别是叶轮的五阶模态和六阶模态振型云图,它们的振动频率相近,应该是振动方程的两重根。它们的振[CM(25]型也是相似的,只是在共振时存在一个相位差。轮盘的最大位移出现在轮盘边缘的2个区域,这2个区域近似对称,叶片的最大位移出现在其外侧边缘上。

图12是叶轮的七阶模态振型云图,叶轮的振型可以看成是由2个近似对称的部分组成,离对称线越远,其位移量越大。

图13是叶轮的八阶模态振型云图,叶轮的振型近似对称分布,但是位移量最大的点出现在叶轮边缘的一侧,此时,叶轮轮盘也存在扭转振动。

综合前八阶的振型云图可知,最大得到相对位移都出现在轮盘的外侧,有效地避免了叶片发生破坏。可以增加轮盘的厚度来提高轮盘的刚度。

离心风机叶轮的干扰频率与叶轮的转速有关,其关系如下:

式中:n为转速,r/min;f为干扰频率,Hz。本研究的叶轮转速为2 000 r/min,由上述公式可得到叶轮的干扰频率为 33.3 Hz。由前八阶的模态分析可以得到叶轮工作时有效地避免了共振现象,保证其安全。

4结论

叶轮是风机的关键部件,传统的强度计算是将叶轮进行相应的转化,采用相应的公式进行计算,计算结果与实际情况存在较大的误差[6]。本研究采用PROE和ANSYS对植保机械上的离心风机进行了静力学分析和模态分析,为叶轮的优化设计提供了依据。运用PROE和ANSYS对产品进行优化,可以减少强度和模态分析所需要的时间,降低优化所需的成本,为优化设计提供有效的数据。由静力学分析和模态分析的结果可以得知该叶轮的结构和材料满足工作要求。叶片与轮盘焊接处的应力比较集中,在进行优化设计时,可以考虑增加相应的厚度来提高结果强度;叶片外侧边缘的位移较大,在优化设计时应考虑相应情况进而减少其位移。

通过ANSYS软件静力分析可以很直观地了解叶轮最大应力出现的位置,便于在设计过程中对叶轮进行改进优化。利用ANSYS对叶轮进行模态分析可以得到叶轮各阶的固有频率和相对应的振型,为避免风机发生共振提供了有力的理论依据。而采用传统的计算方法,所得到的最大应力只是平均应力,不是实际最大应力。所以采用传统的计算方法所得到的结果通常比实际的结果小。虽然通过有限元分析方法进行的轻度校核与实际也存在一定误差,但比传统计算方法所得的误差小。在进行叶轮设计的过程中,建议采用有限元法对风机进行强度校核,但风机的最终优化结果还需要经过试验实践的验证。

参考文献:

[1]刘建,吕新民,党革荣,等. 植保机械的研究现状与发展趋势[J]. 西北农林科技大学学报(自然科学版),2003,31(增刊1):202-204.

[2]张玉成,仪登利,冯殿义,等. 通风机设计与选型[M]. 北京:化学工业出版社,2011.

[3]黃炎,赵满全,黄鹏飞. 前置式双圆盘割草机主轴有限元分析[J]. 农机化研究,2013,35(8):26-27.

[4]蔡兆麟,韩海燕,彭鑫. 旋转叶轮三维应力分布及其改善措施[J]. 华中科技大学学报(自然科学版),2003,31(12):81-83.

[5]郑磊,尹健,纪斌,等. 基于ANSYS的脱离滚筒模态分析[J]. 农机化研究,2013,35(4):48-49.

[6]李燕平. 离心风机叶轮的有限元分析及优化[D]. 杨凌:西北农林科技大学,2012:23-24.

[7]凌桂龙,丁金滨,温正. ANSYS Workbench 15.0从入门到精通[M]. 北京:清华大学出版社,2012:114-115.