连杆小头缺陷超声波检测研究

2017-07-12吴锦莘姚震

吴锦莘,姚震

(1.广东工业大学信息工程学院,广东广州 510006;2.广东工业大学机电工程学院,广东广州 510006)

连杆小头缺陷超声波检测研究

吴锦莘1,姚震2

(1.广东工业大学信息工程学院,广东广州 510006;2.广东工业大学机电工程学院,广东广州 510006)

针对连杆小头处进行了超声波缺陷检测,根据连杆小头结构和材料特性,定制了一发一收的双直探头,设计了专用的模拟试块,对比分析了不同位置和不同大小的缺陷孔的穿透波情况。试验结果表明:采用双直探头进行水浸透射检测的方法,能够实现对连杆小头处的缺陷检测。

连杆小头;缺陷;超声波检测

0 引言

连杆是发动机等机械系统中的重要组成部分,它在工作过程中承受高频脉动负荷,特别是当连杆小头与衬套过盈量不足时,易发生连杆游移、活塞销与小头衬套产生干摩擦,造成连杆小头断裂等故障[1]。由此可知连杆小头处是否完好制约着连杆的性能。为了安全和成本考虑,需要对连杆小头进行定期检测,因此对连杆小头处进行缺陷检测研究是很有必要的。

目前对连杆小头缺陷的检测方式主要是采取破坏性人工抽检,这样会造成工件破坏、资源浪费、可靠性低和检测效率低等问题[2]。而且根据连杆小头断裂情况的不同,有些连杆小头的断裂缺陷可以通过人眼或放大镜等辨别,但有些连杆小头的内部断裂缺陷通过直接观察是难以辨别的。而超声波检测作为常用且重要的无损检测方法之一,具有操作简单、可靠性高和应用范围广等优点[3]。相关研究表明:超声波检测可以检测出复合金属等工件内部的缺陷,具有对缺陷定位准确、穿透能力强和灵敏度高等特点[4]。因此文中采用超声波检测方法对连杆小头处进行缺陷检测,并对检测结果进行了对比分析。

1 连杆小头缺陷检测系统

通常连杆的材质有以下几种:45号钢(中碳钢)、40Cr和42Cr(中碳合金钢)、40CrMo(合金结构钢)以及可锻铸铁GTS65和球墨铸铁GGG70(多用于汽油机)等[5]。而不同材质的金属其声阻抗和声速是不同的,如铁的声阻抗为4.5×106g/(cm2·s),纵波声速为5 850 m/s;45号钢的声阻抗为4.59×106g/(cm2·s),纵波声速为5 960 m/s。因此在对连杆小头处进行超声波检测时,要根据连杆材质的不同,来设定超声检测设备相应的参数,以此才能更加准确地对检测波形进行无损评价。

考虑到连杆材质和结构的特性,超声波在进入不同材质的金属时,由于不同材质金属的声阻抗不同,在不同声阻抗的界面超声波会发生反射和透射等,并且能量会发生衰减。此外连杆小头和衬套的厚度相对较小,若采用单探头收发一体超声波反射检测的方法来对它进行检测,检测回波的幅值会较小,难以观察到缺陷回波,而且通常衬套的内壁有油槽或者油孔,会对反射检测回波产生干扰,从而影响对检测回波的无损评价。而采用双探头一发一收超声波透射检测的方法来检测时[6],只需要根据穿透连杆小头与衬套的超声波的能量大小和传播时间来评判缺陷波形。对缺陷波形进行无损评价的可靠性较高,因此文中采用双探头一发一收超声波透射检测法对连杆小头处进行缺陷检测。

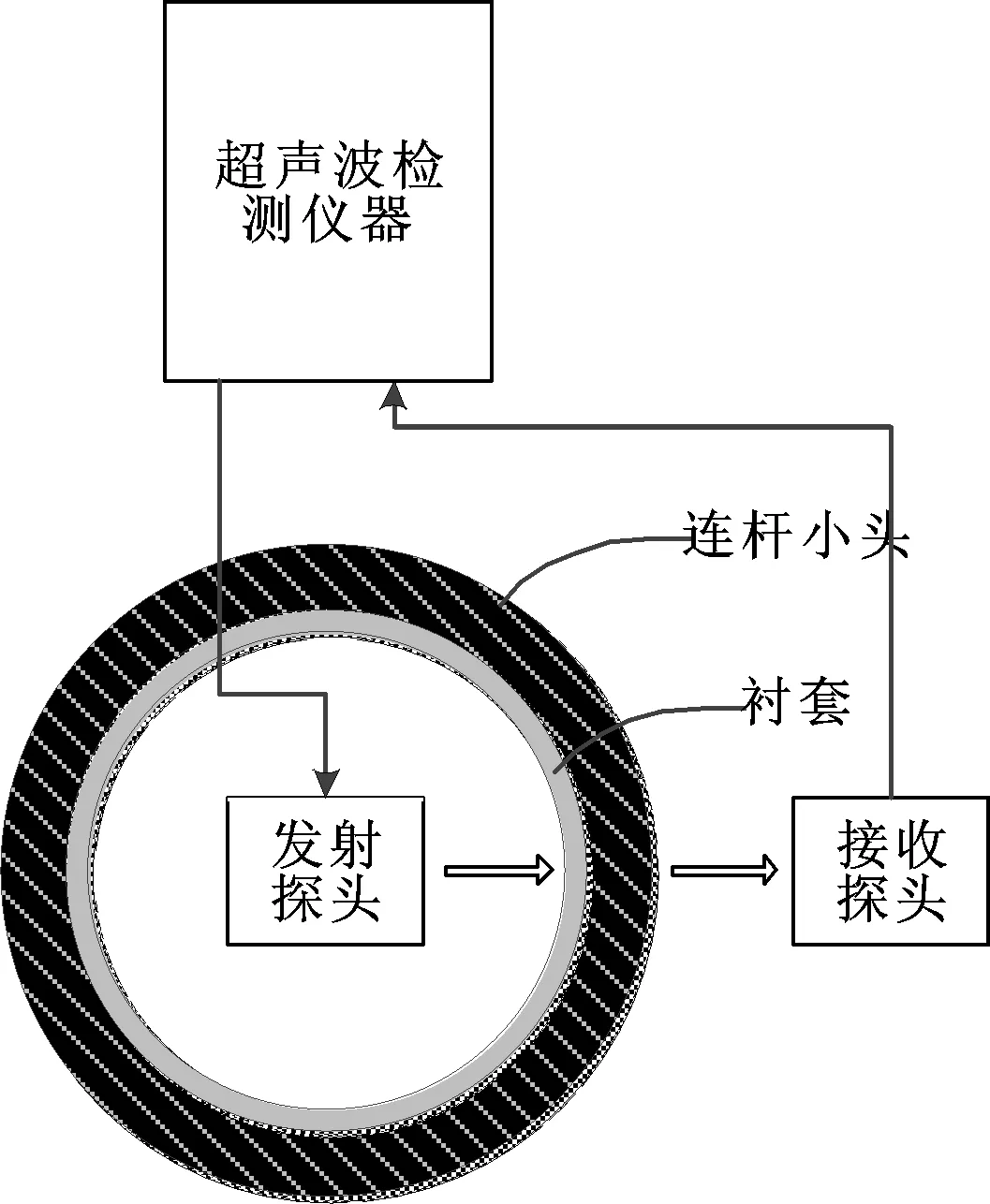

图1所示为连杆小头缺陷检测系统结构图。超声波检测仪器通过发射电路激励发射探头产生超声波,发射探头发射超声波到工件上,超声波穿透衬套和连杆小头后,由接收探头接收穿透后的超声波,传输到超声波检测仪器上,经过接收调理电路处理后,由显示屏显示出检测回波。

图1 连杆小头缺陷检测结构图

2 检测平台及试验准备

2.1 检测平台

在试验中使用的超声波检测仪器是某公司生产的CTS-1002型数字式超声波探伤仪。CTS-1002的主要参数有:增益范围为0~110 dB;声速范围为1 000~15 000 m/s,且连续可调;检测范围为0~10 000 mm(钢纵波)等,因此CTS-1002适合对连杆小头处缺陷进行检测。

试验中使用的连杆是用于柴油机上的HY186型连杆,其示意图如图2所示。该连杆小头内径为23 mm,小头材质为铸铁,厚度为4 mm,衬套材质为铜合金,厚度为1.5 mm。由于连杆小头与衬套结构的特性,采用直接接触法进行检测操作较不易,容易引起误操作,而水浸检测法来检测操作较简单,且可实现自动化检测,因此采用水浸检测法[7]。

图2 连杆示意图

探头主要是根据连杆小头与衬套的结构和材质的特性来设计[8],因此委托该公司定制了一对型号为5P10的一发一收直探头,其主要参数如下:中心频率为5 MHz,晶片尺寸为10 mm。该探头外观如图3所示。

图3 探头外观图

为了对连杆小头处进行缺陷检测和对检测波形进行对比分析,需要制作试块。由于试验条件有限,只制作了模拟试块,在连杆小头的不同位置处打孔,孔的直径分别为1、2、3 mm,用不同大小的孔来模拟小头处的断裂缺陷,其中连杆小头处的孔是委托某电加工厂通过电火花打孔制作的。检测模拟试块不同大小的缺陷孔时,其穿透波幅是不同的,以此来模拟对连杆小头处的缺陷检测。模拟试块的示意图如图4所示。

图4 模拟试块示意图

2.2 试验准备

由于模拟试块上标定了3个模拟缺陷的不同大小的孔,为了更便捷地检测模拟试块上的缺陷孔,采用人工检测方式来对连杆和模拟试块进行超声波检测。如图5所示,由于对连杆小头处的检测采用的是水浸检测法,因此耦合剂是水,需要将连杆置于装有水的容器中,接着将发射探头放进连杆小头内孔里,接收探头放在连杆小头内孔外,并且发射探头与接收探头需要平行对称,使穿透连杆小头处的超声波更集中地由接收探头接收。

在对工件进行超声波检测前,为了减少外界因素的误差,需要对CTS-1002进行调零校准,将两个探头贴在一起放在水中,观察波形,若穿透波没有和始波重合,则需要调整CTS-1002仪器的延迟参数,使得穿透回波与始波重合,为下面的试验分析提高可靠性。其次也要尽量减少人为操作引起的误差,比如将两个探头平行固定,因此将探头之间的距离设定为32.5 mm,在进行试验检测时就可以减少探头位置引起的误差。此外还需要注意每次检测前需要去除工件上的铁锈和检测时尽量保持水是静止的等问题。

图5 试验检测实物图

3 试验结果与分析

3.1 对标准连杆的检测

为了实现对连杆小头处的缺陷检测,首先需要选取标准连杆进行检测,如图6所示,在连杆小头处分别标定a、b和c 3个位置,并对其进行定点检测。用该标准连杆检测到的波形为标准穿透波形,若对其他的连杆进行检测时,其检测波形的幅值在标准穿透波形幅值范围内,则表示该连杆小头是合格的。

采用此研究方法对标准连杆小头处进行检测,首先设置CTS-1002的增益为63.9 dB、检波方式为全波、重复频率为400 Hz,对标准连杆a处检测时,调节CTS-1002仪器的波形幅度为满垂直刻度的80%。通过对其试验检测得到如图7所示的检测波形,其中图7(a)、(b)和(c)所示的波形图分别对应在标准连杆a、b和c处检测到的穿透波形。

图7 标准连杆的检测波形

观察图7的波形图可知:在标准连杆的a、b和c位置处检测到的穿透波幅分别为80%、72%和75%,穿透波与始波的距离基本相等,说明在该连杆小头的3个位置处的厚度是有微小差别的,在标准连杆a处的厚度是最小,而在该连杆b和c处的厚度相对大一点。

3.2 对模拟试块的检测

为了验证此检测方法的准确性和可靠性,需要对定制有不同大小的缺陷孔的模拟试块进行检测,其中该模拟试块的1、2、3 mm孔分别对应于标准连杆的位置a、b、c。

使用此检测方法分别对模拟试块的1、2、3 mm缺陷孔的位置进行检测。同样设置CTS-1002的增益为63.9 dB、检波方式为全波、重复频率为400 Hz。通过试验检测得到图8所示的检测波形,其中图8(a)、(b)和(c)所示的波形图分别对应模拟试块1、2和3 mm缺陷孔处检测到的穿透波形。

图8 模拟试块的检测波形

观察图8的波形图可知,对模拟试块1、2和3 mm缺陷孔处检测到的穿透波形是有差别的。对模拟试块1 mm孔、2 mm孔和3 mm孔处检测到的穿透波幅分别为62%、41%和30%,说明缺陷孔越大,超声波的能量衰减越强,而穿透波幅值则越小。设定对标准连杆的检测波形中,穿透波的幅值是合格的,由图9可见,在a位置处对应有1 mm缺陷孔时,很明显可观察到穿透波幅下降18%,同理,在b位置和c位置处分别对应有2和3 mm缺陷孔时,也可以观察到穿透波幅值分别相对应下降31%和45%。说明对连杆小头处进行检测时,缺陷越大,穿透波的幅值越小。

图9 不同位置和不同大小缺陷穿透波波幅关系图

4 结论

考虑到连杆小头处的结构与材料的特性,定制了专用的一发一收直探头,设计了具有不同大小缺陷孔的模拟试块对连杆小头处的缺陷进行超声波检测。以上研究表明:采用一发一收双直探头进行的水浸透射检测法对连杆小头处的缺陷进行超声波检测是可行的,使用此研究方法可以判断连杆小头处是否有缺陷以及可以评判缺陷的大小。

【1】范校尉,樊文欣,冯垣洁.基于有限元的连杆衬套过盈分析求解[J].轴承,2010(11):3-7. FAN X W,FAN W X,FENG Y J.Analysis and Solution on Connecting Rod Bushing Interferer on Finite Element[J].Bearing,2010(11):3-7.

【2】周永明.柴油机连杆小端衬套装配失效分析[J].农机使用与维修,2003(1):4.

【3】ROCKSTROH B,WALTE F,KAPPES W,et al.New Ultrasound Testing System for the Production Testing of Rail Wheel[J].Insight-Non-Destructive Testing and Condition Monitoring,2007,49(6):333 -336.

【4】汪星明,郭耀红,朱庆友,等.复合材料无损检测研究进展[J].玻璃钢/复合材料,2012(S1):261-265. WANG X M,GUO Y H,ZHU Q Y,et al.Progress in Research of Nondestructive Testing Technique of Composites[J].Fiber Reinforced Plastics/Composites,2012(S1):261-265.

【5】董世运,刘彬,徐滨士,等.发动机旧连杆缺陷超声检测研究[J].失效分析与预防,2011,6(1):19-22. DONG S Y,LIU B,XU B S,et al.Ultrasonic Testing of Flaws in Discarded Connecting Rod of Engine[J].Failure Analysis and Prevention,2011,6(1):19-22.

【6】董德秀,朱萍,柏镇,等.硅橡胶-钢粘接质量的超声检测[J].航空制造技术,2015(19):99-102. DONG D X,ZHU P,BAI Z,et al.Ultrasonic Inspection of Rubber-steel Bonding Quality[J].Aeronautical Manufacturing Technology,2015(19):99-102.

【7】胡宏伟,彭凌兴,周正干,等.曲面构件水浸超声检测缺陷定量研究[J].航空学报,2014,35(11):3166-3171. HU H W,PENG L X,ZHOU Z G,et al.Quantitative Research on Defect of Curved Components with Immersion Ultrasonic Testing[J].Acta Aeronautica ET Astronautica Sinica,2014,35(11):3166-3171.

【8】韩波,梁菁,史亦韦,等.国内外超声波探头测试与评价标准的比较与分析[J].无损检测,2014,35(2):71-74. HAN B,LIANG J,SHI Y W,et al.Comparison and Analysis of Home and Abroad Standards on Evaluating Characteristics of Ultrasonic Search Units[J].Nondestructive Testing,2014,35(2):71-74.

Research on the Defect of Small End of Connecting Rod by Ultrasonic Testing

WU Jinxin1, YAO Zhen2

(1.School of Information Engineering, Guangdong University of Technology, Guangzhou Guangdong 510000,China;2.School of Electro-mechanical Engineering, Guangdong University of Technology, Guangzhou Guangdong 510000,China)

For the defect of small end of connecting rod,the ultrasonic testing was carried out. According to the structure and material characteristics of small end of connecting rod, a one transmission one

double straight probe was customized, and a special simulation test block was designed. The penetrating wave of defect holes with different positions and different sizes were compared and analyzed. The experimental results show that the method of water soaking transmission detection using double straight probe can be used to realize the defect detection for ultrasonic at the small end of the connecting rod.

Small end of connecting rod; Defect; Ultrasonic testing

2016-12-30

广东省科技计划项目(2016A010102017)

吴锦莘(1991—),男,硕士研究生,主要研究方向为超声波检测。E-mail:917086075@qq.com。

10.19466/j.cnki.1674-1986.2017.04.017

TG115.28;U464.149

B

1674-1986(2017)04-065-05