2A14合金420mm×1320/1620mm规格熔铸工艺研究

2017-07-07韩再旭刘学赵大明

韩再旭,刘学,赵大明

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

2A14合金420mm×1320/1620mm规格熔铸工艺研究

韩再旭,刘学,赵大明

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

结合铸锭试片全分析及现场经验,确定出2A14合金420mm×1320/1620mm规格合金铸锭铸造工艺参数为:T=705~735℃,V=45~55mm/min,冷却水压力0.03~0.10MPa。按此工艺生产出的合金扁锭满足合同要求。

2A14;熔铸工艺;熔体质量;工艺参数

0 前言

2A14合金属于Al-Cu-Mg-Si系铝合金,其强度高于2A11合金,接近或超过2A12合金[1],工艺性能优于2A12合金,属于高强度锻铝,主要应用于高载荷的结构件[2]。现有扁铸锭的规格较小,不能满足公司中厚板合同的需求,随着公司中厚板合同的不断订货,需要大规格的合金扁铸锭,为了满足公司2A14合金大规格扁铸锭的合同需求,我公司进行了2A14合金420mm×1320/1620mm规格熔铸工艺研究。

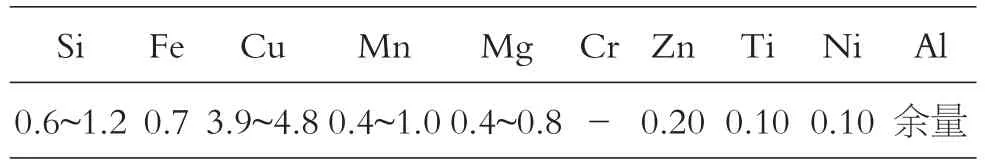

1 合金成分

2A14合金的国标化学成分见表1。

表1 2A14铝合金化学成分(质量分数/%)

2 试验过程

工艺流程:配料→熔炼及调整成分→精炼、静置→铸造→均匀化退火→机加。

新铝定额50%~100%,其余为一级料废料,不允许使用复化锭,Cu、Mg以纯金属形式配入,Si、Ti以中间合金形式加入。

熔炼温度为700~750℃,在熔炼温度范围内取样,炉前化学成分按表1要求控制。使用1号熔剂覆盖熔体,出炉前加0.01%的Ti(Al-Ti丝)。

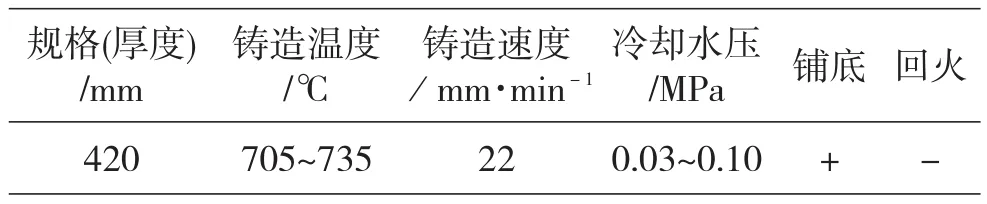

用干燥的1#熔剂块叠坝,精炼15min,静置30min,走在线净化装置,使用30+50ppi陶瓷片过滤,在线播种Al-Ti丝。铸造工艺参数见表2。

表22 A14铝合金主要铸造工艺参数

3 试验结果

按试验方案中的工艺操作,现场铸锭成型良好,取成品铸锭,切掉浇口部450mm后,切取20~30mm厚试片,对铸锭进行低倍、高倍、化学成分、力学性能等质量分析。

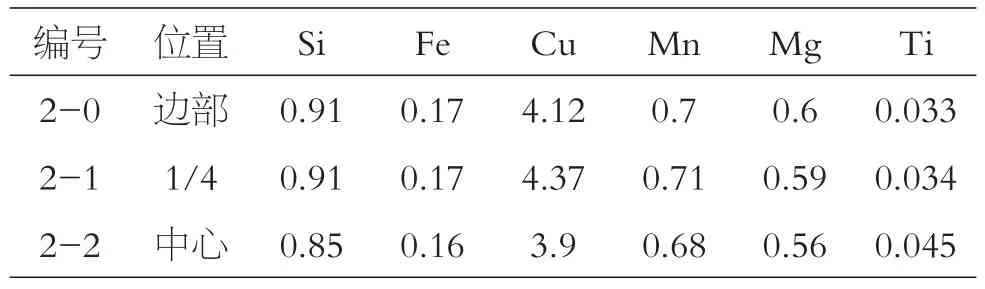

3.1 化学成分分析

沿试片厚度方向,从中心到边部取20mm×20mm试样,编号进行化学成分分析,各试样化学成分见表3。

表3 2A14铝合金各试样化学成分(质量分数/%)

从表3中可以看出Cu、Mg元素化学成分均为中心最低,1/4处最高,符合结晶规律和以往铸锭成分偏析规律,铸锭偏析小于0.4%,相对于其他规格铸锭成分偏析较小。

3.2 低倍组织检查

在试片中心部取150mm×150mm试样,进行铸锭低倍组织检查,低倍组织试样中无偏析、疏松、缩孔、气泡、裂纹、低倍夹杂等宏观缺陷。铸锭低倍检查符合标准要求。

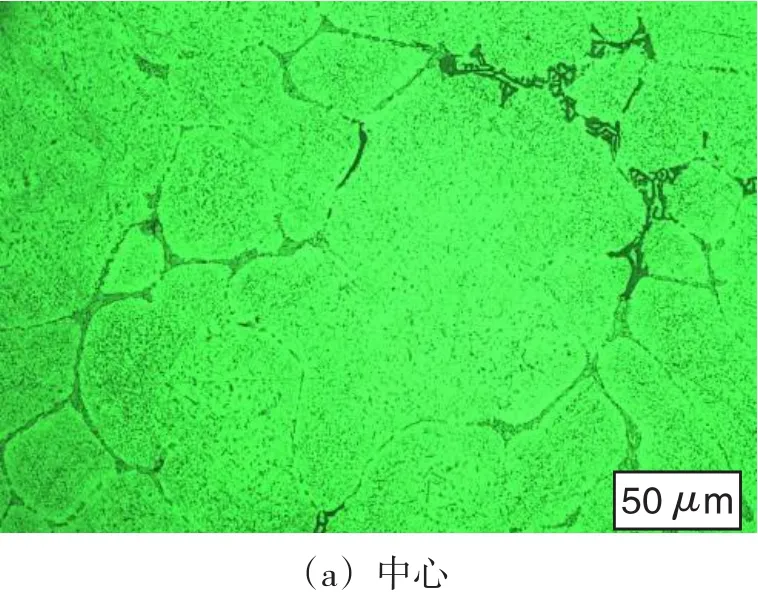

3.3 高倍组织检查

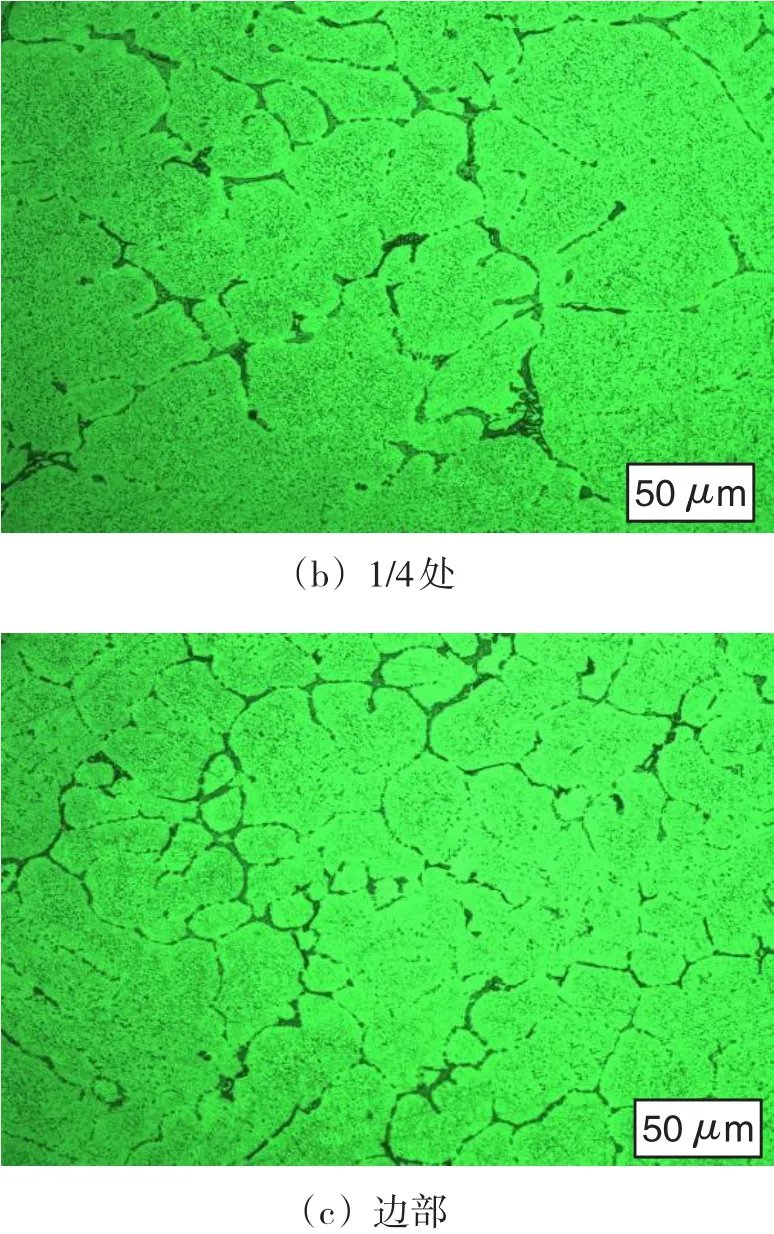

沿试片厚度方向,从中心到边部取20mm× 20mm试样,进行铸锭高倍组织检查,各试样高倍组织照片见图1。

图1 2A14铝合金扁锭高倍组织照片

从图1中可以看出铸锭从中心到边部枝晶间距逐渐变小、较均匀,晶粒从大到小,说明边部冷却强度大,符合结晶规律。

3.4 组织力学性能

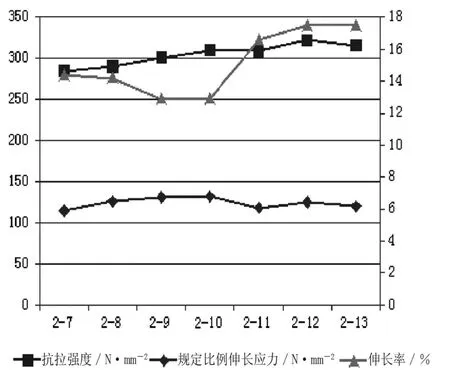

均火后沿厚度方向分别在试片的中心厚度至边部切取20mm×120mm试样,编号进行铸锭力学性能对比,结果见图2。

图2 2A14铝合金力学性能检测结果

从图2中可以看出,铸锭厚度方向从中心到边部抗拉强度的平均值为181MPa,屈服强度的平均值为124MPa,延伸率15.2%,整体比较均匀,说明该铸锭各部分组织比较均匀,具有良好的综合性能。

4 分析与讨论

4.1 熔体质量对铸锭裂纹倾向性的影响

(1)加强熔体净化处理。2A14铝合金熔炼时易吸氢和氧化,经熔炼后的金属被氢和夹杂物污染,铸造时铸锭受激冷收缩,产生应力集中区域,特别是在大面表层的拉应力区,若铸造前熔体净化不彻底,在铸锭拉应力区形成了气孔、夹渣等易引起应力集中的缺陷,将导致铸锭裂纹[3]。

本次试制熔炼及铸造过程中使用1号熔剂进行熔体保护,通过熔剂的浸润、隔离、转移-分离作用,一方面可以将熔体与炉气(空气)隔开,防止炉气(空气)和金属液体接触,因而减弱了熔体与炉气(空气)作用的物理化学过程的强度。另一方面将非金属夹杂物捕集在熔盐中,并将其中混杂的金属液滴分离开来,起到了除渣的作用。

在熔体铸造开头前,通过向熔体中吹入Ar气进行精炼操作,根据分压理论,氢气可随着气泡上浮而逸入大气,上浮过程中还可以通过浮选作用将悬浮在熔体中的微小分子氢气泡和夹杂物中的气体一并带出界面。

铸造过程中使用双级在线除气提高除气效率,使用双级陶瓷片过滤,通过陶瓷片的阻挡、沉积、吸附作用,使渣子停留在陶瓷片表面、孔道等一切可能停留的场所,实现熔体与渣子的分离。

(2)适量添加晶粒细化剂。熔炼过程中熔体局部过热是不可避免的,这将引起熔体内非自发晶核的活性衰退,导致铸锭粗晶组织的形成。粗晶组织包括粗大等轴晶、柱状晶和羽毛晶,它们都可增大铸锭裂倾向性。多年生产实践证明,向合金中加入微量的晶粒细化剂可以细化组织,对抑制裂纹有明显的作用[4]。细晶组织的这种效果是由于它不仅降低线收缩开始温度,减少有效结晶区的线收缩值,而且由于细晶便于晶界塑性变形,因而也缩小了脆性区温度区间,提高了脆性温度区间的伸长率,使合金热脆性下降。当铸锭中晶粒粗大时,结晶末期存在于晶界和枝晶界上的低熔点金属相粗大,而且增大分布不均匀程度,所以塑性低,抵抗拉应力的能力降低,裂纹倾向增加。反之,当晶粒和枝晶比较细小时,分布在晶界和枝晶界上的低熔金属相分布均匀,塑性提高,抵抗变形能力增强,裂纹倾向减小。因此,加入适量的细化剂,可以改善铸锭组织,有利于防止裂纹。本次试制选择在铸造过程中在线播种Al-Ti丝。

4.2 合理调整铸造应力

在铸造过程中,由于铸锭规格较大,铸锭各部位的凝固时间和冷却速度不同,使铸锭中存在应力集中区域。为达到减小铸造应力、均匀分布应力的目的,应合理调整铸造工艺参数。

铸造速度、温度及冷却水压都是决定液穴深度的主要参数,液穴深度与铸造速度、温度成正比,与冷却水压成反比。扁锭大面表层始终处于拉应力状态,液穴过深、液穴壁薄,都易导致铸锭大面裂纹,液穴过浅及“肩”形液穴易导致小面冷隔缺陷,因此选择合适的工艺参数十分重要。结合合金性质和其熔铸工艺特点,确定铸造速度为45~55mm/min,铸造温度为705~725℃,冷却水压为0.03~0.07 MPa。

5 结论

采用上述工艺生产的铸锭可以满足工艺要求,从而可以得出以下结论:

(1)熔炼温度720~760℃,电炉出炉前使用Ar精炼10min。

(2)铸造前静置炉使用Ar气体精炼15min,静置30min,铸造过程中采用在线除气+双级过滤对熔体进行熔体净化处理。

(3)铸造工艺参数:铸造速度V=45~55mm/min,铸造温度T=705~735℃,冷却水压P=0.03~0.10 MPa,铸造开头采用纯铝铺底。

[1]胡国强,刘静安.交通运输工业用铝材的开发与应用[J].铝加工,2002(2):23-27

[2]邓小三,刘静安.地铁车辆用6005A大型铝合金型材的研制与开发[J].铝加工,2004(4):42-48

[3]王猛,卢治森.轻金属材料加工手册(上册)[M].北京:冶金工业出版社,1986:38-43

[4]刘宏,赵刚,刘春明,刘延东,左良.6000系铝合金组织性能的研究进展[J].机械工程材料,2004(6):11-19

Research on Melting and Casting Process of 2A14 Alloy with 420mm×1320/1620mm

HAN Zai-xu,LIU Xue,ZHAO Da-ming

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

Charicteristics and element effect of 2A14 ingot are introduced.And melting and casting process of large-sized 2A14 alloy with 420mm×1320/1620mm are prepared.Casting process parameters of 2A14 alloy ingot with 420mm×1320/1620mm by compre⁃hensive analysis are determined:T=705~735℃,V=45~55mm/min,pressure of cooling water is 0.03~0.10MPa.

2A14;melting and casting process;melt quality;process parameter

TG292

A

1005-4898(2017)03-0034-04

10.3969/j.issn.1005-4898.2017.03.08

韩再旭(1984-),男,黑龙江齐齐哈尔人,大学本科。

2016-11-20