7B50铝合金板材疲劳极限强度及S-N曲线的测定

2017-07-07刘平

刘平

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

7B50铝合金板材疲劳极限强度及S-N曲线的测定

刘平

(东北轻合金有限责任公司,黑龙江哈尔滨150060)

采用成组法及升降法针对航天用材料7B50铝合金厚板L-T向试样进行高周疲劳强度研究与测定,摸索材料中值疲劳强度的S-N疲劳寿命曲线的绘制方法,测定出关键材料7B50合金板材的疲劳寿命曲线。

S-N曲线;成组法;升降法;中值疲劳强度;疲劳极限;应力比

0 前言

近年来,本公司生产的航空航天用铝合金材料对疲劳寿命的要求越来越高,本文主要针对航天用7B50合金厚板的高周疲劳强度进行探讨与研究,摸索材料的S-N疲劳寿命曲线的绘制方法,测定出关键材料7B50合金板材的疲劳寿命曲线,并为今后其它关键材料的疲劳极限寿命测定提供经验及依据。

1 试验材料及目的

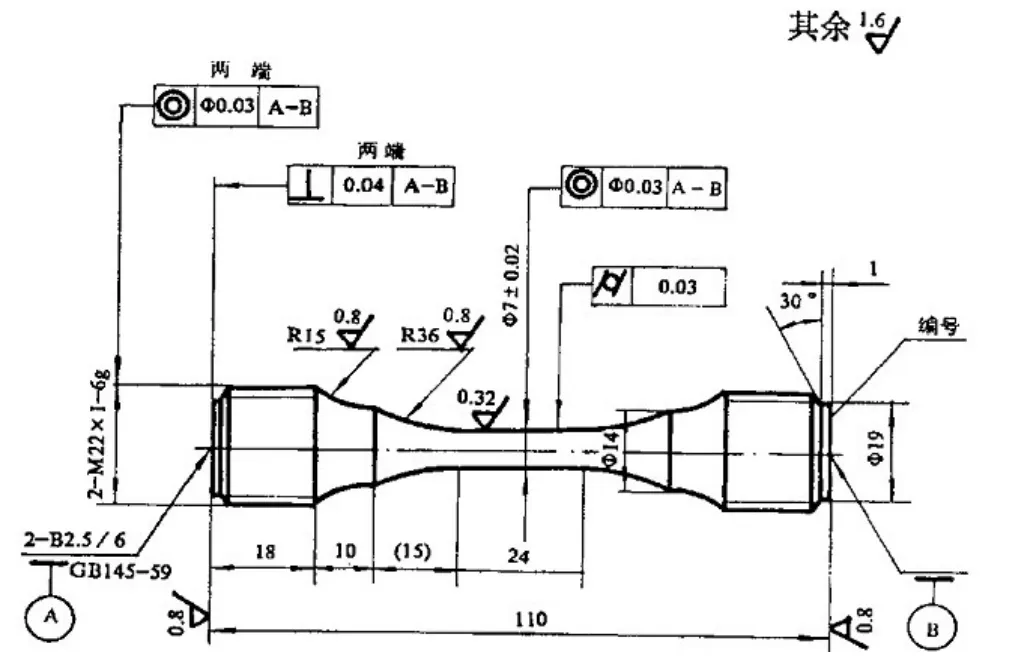

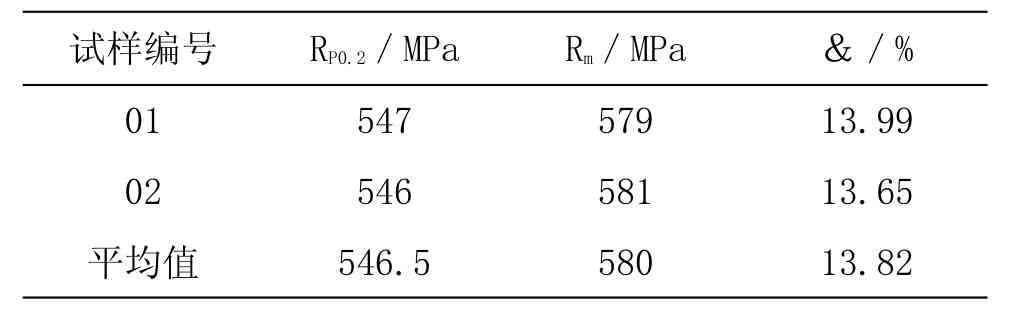

试验用料为东轻公司生产的厚度为76.2mm的7B50T7751合金板材,其常温性能数据见表1。将该合金板材加工成直径为ϕ7mm的光滑圆棒形螺纹试样,试样方向为L-T,应力集中系数为Kt=1,见图1。本试验的目的为选取同种规格的试样,按照《金属材料轴向加载疲劳试验方法》的规定,采用升降法和成组法测定试样的中值疲劳强度和S-N曲线。

图1 直径7mm光滑疲劳试样加工图(Kt=1)

表1 7B50合金常温力学性能

2 试验方案

2.1 疲劳极限的测定

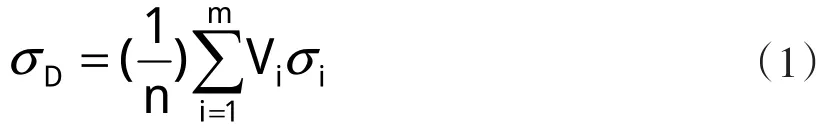

采用成组法测试中、短寿命区(104~106)材料的疲劳极限,用升降法测试高寿命区(106~107)材料的疲劳极限。用升降法测定材料的疲劳极限,有效试样数为15根左右。选择合适的应力增量(或降低量)是升降法试验中一个重要的程序,一般光滑试样的应力增量选择在预计疲劳极限的5%以内。缺口试样的应力增量适当减少。应使第一根试样的试验应力水平略高于预计疲劳极限。根据上一根的试验结果(失效或通过)决定下一根试样的试验应力水平(降低或升高),直至完成全部试验。对第一次出现相反结果以前的试验数据,如在以后试验数据的波动范围之内则有效。升降的应力水平数一般为4级左右。如果试验的目的只要求得出中值疲劳极限,则按下式进行计算:

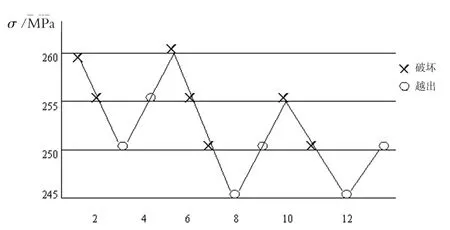

如果试验还要求得出疲劳极限的标准差,则必须将相邻应力水平的各数据点按一个破坏点(X)和一个越出点(O)配成一对,如果升降图是封闭的,则所有试验点都能配成对子,这时中值疲劳强度或疲劳极限的估计量为:

式中:n*为配成的对子总数;m*为配成对子的级数,为升降法数减1,即为相邻两级配成的对子数。

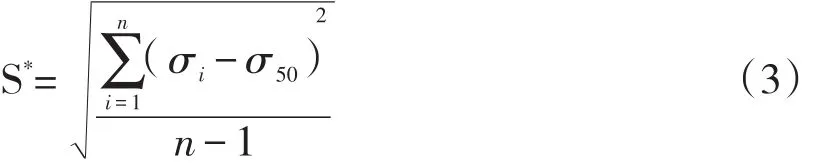

疲劳极限或疲劳强度的子样标准差S*按下式计算:

2.2 S-N曲线的测定

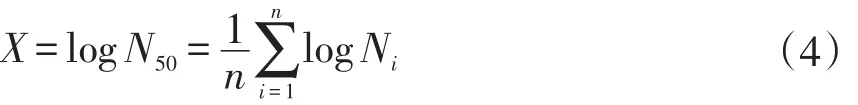

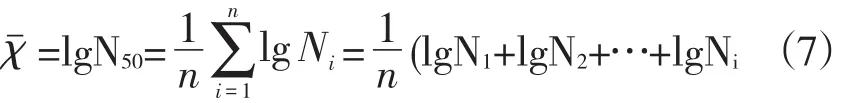

获得一条S-N曲线,通常取4~6级或更多的应力水平。用升降法求得的疲劳极限作为S-N曲线最低应力水平,其它应力水平一般用成组试验法进行试验。当成组试验法不能满足要求时,也可以用升降法测定在给定某一长寿命下(如106)的疲劳强度。成组试验法就是在每一个应力水平做一组试样,每组试样的数量取决于试验数据的分散程度和所要求的置信度,一般随着应力水平的降低逐渐增加,每组应不少于3根试样。成组实验法中值对数疲劳寿命X按下式计算:

其中:Ni为一组试验中第i个试样的疲劳寿命;N为一组试样的总数;为具有50%存活率的疲劳寿命即中值疲劳寿命。

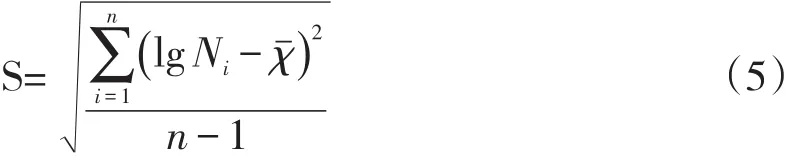

对数疲劳寿命标准差S按下式计算:

以试验应力为纵坐标,以疲劳寿命为横坐标拟合成的应力-寿命曲线为该材料的S-N曲线。用上述方法画出即为中值S-N曲线,具有50%的存活率。

如果需要提供具有某置信度(如95%)和在一定误差条件下的中值S-N曲线时,必须保证每组最少试样个数。

3 试验条件

(1)试验应力比R为0.06,初始最大应力为400MPa,规定循环周次1.00×107次;(2)该试验在室温下进行,室温为10℃~35℃;(3)试验用设备为GPS-100型高频试验机;(4)试验前对试样进行外观检查,清洁试样表面并对表面不得造成轻微划伤;(5)采用千分尺对试样圆弧部分进行测量,测量精度不低于0.01mm;(6)试样装在适当的螺纹夹具上,并保证同轴度,不得超载,加载方式为轴向加载;(7)载荷波形为正弦波,试验频率为102Hz;(8)按照试验方案的规定,设置试验机参数。启动试验机,直至试样失效或达到规定的循环周次,记录实验结果及异常情况。

4 试验原始数据

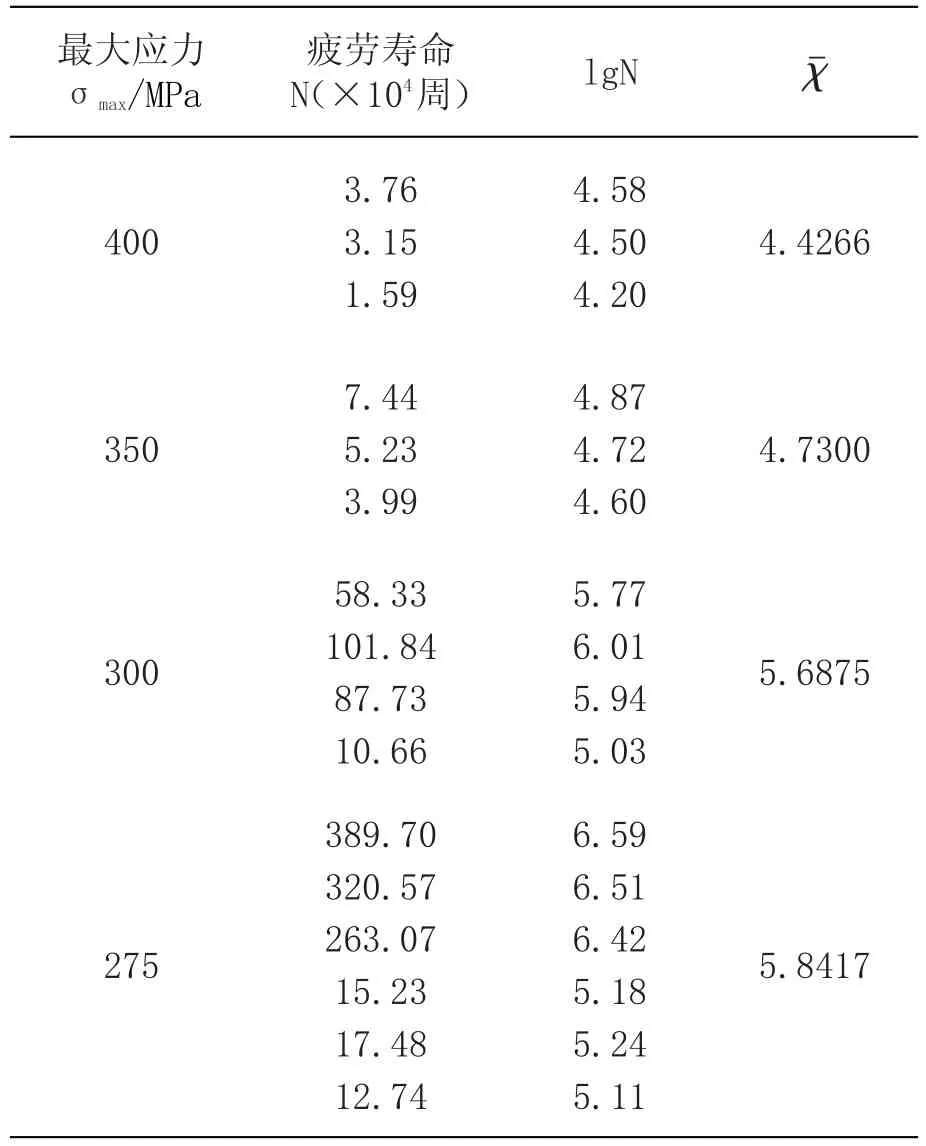

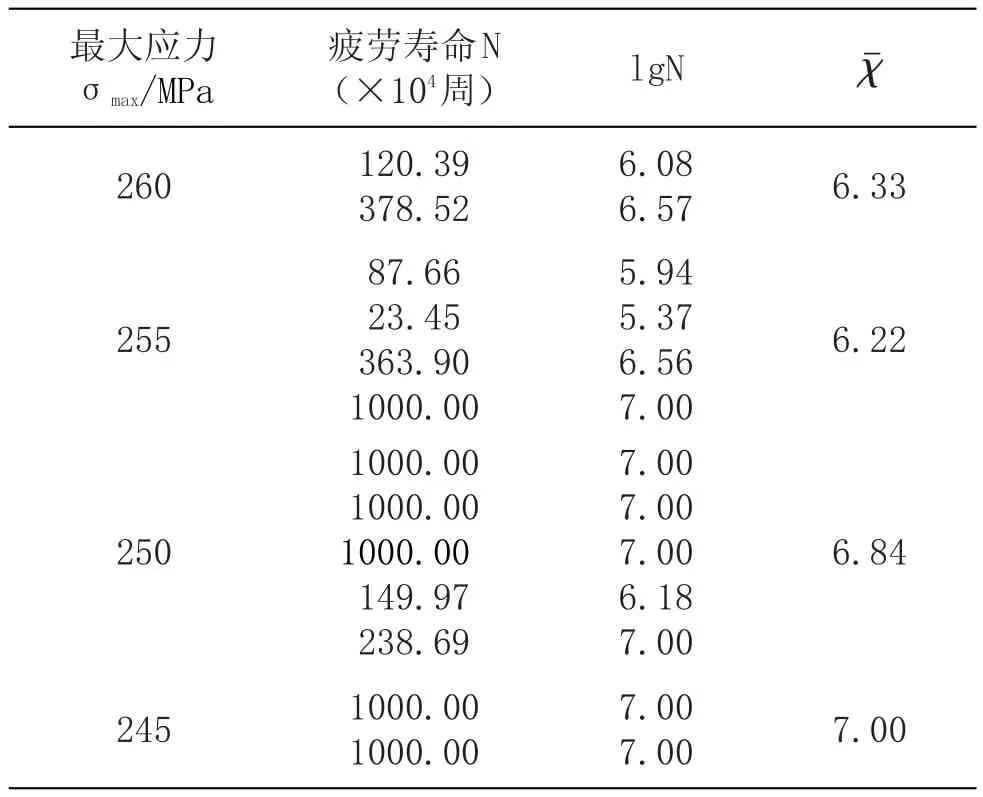

成组法和升降法试验结果分别示于表2和表3。

表2 成组法试验数据

表3 升降法试验数据(指定寿命

表3 升降法试验数据(指定寿命

最大应力σmax/MPa2606.33 2556.22 2506.84 245疲劳寿命N(×104周)120.39 378.52 87.66 23.45 363.90 1000.00 1000.00 1000.00 1000.00 149.97 238.69 1000.00 1000.00 lgN 6.08 6.57 5.94 5.37 6.56 7.00 7.00 7.00 7.00 6.18 7.00 7.00 7.007.00

图2 升降图

5 试验数据处理

5.1 成组法试验数据处理

子样标准差S:

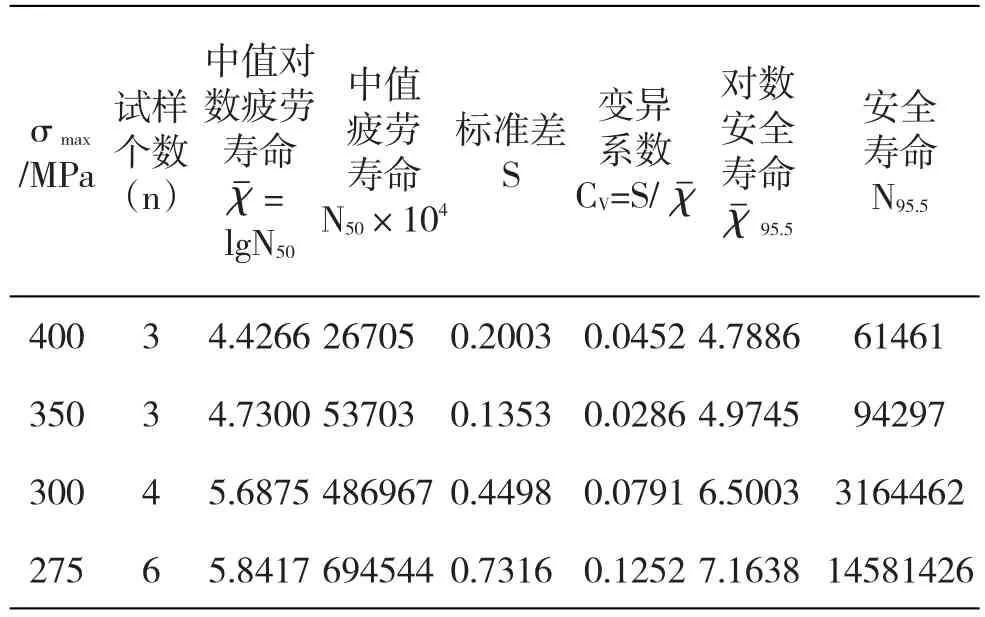

根据表2数据统计列于表4中,取存活率P=95.5,置信度90%,根据变异系数由《金属材料轴向加载疲劳试验方法》附表1查询可知有效试样个数已足够,再按附表8查出β值,为1.063,再按附表7查得μp=-1.7则可由下式计算95.5%存活率,90%置信度的对数安全寿命估计量95.5按下式计算:

计算结果列于表4中。

表4 成组法试验数据处理结果

5.2 升降法试验数据处理

中值疲劳强度σ50、疲劳强度的子样标准差S*分别按式(11)、(12)计算。中值疲劳强度σ50为:

式中:n*为配成的对子总数;m*为配成对子的级数,为升降法数减1,即2;为相邻两级配成的对子数。

疲劳极限或疲劳强度的子样标准差S*按下式计算:

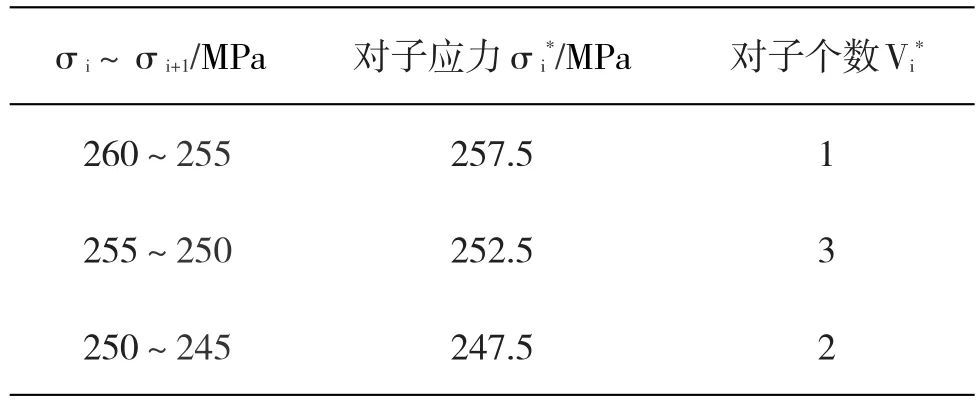

表5 计算对子应力

根据表5数据统计列于表6中,取存活率P= 95.5,置信度90%,根据变异系数由《金属材料轴向加载疲劳试验方法》附表1查询可知有效试样个数已足够,再按附表8查出β值,为1.063,再按附表7查得=-1.7,于是可由下式近似计算95.5%存活率、90%置信度的对数安全疲劳强度估计量:

变异系数为:

再分别按公式(4)、(5)计算,其结果见表5。

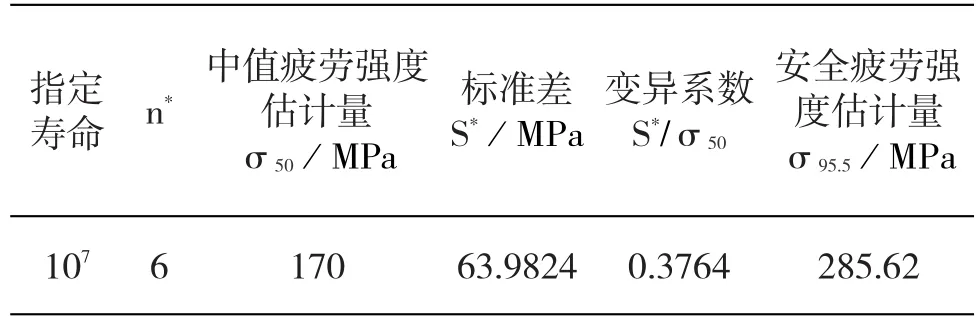

表6 升降法试验数据处理(指定寿命

表6 升降法试验数据处理(指定寿命

指定寿命中值疲劳强度估计量σ50/MPa标准差S*/MPa变异系数S*/σ50安全疲劳强度估计量σ95.5/MP a 107n* 6 17063.98240.3764285.62

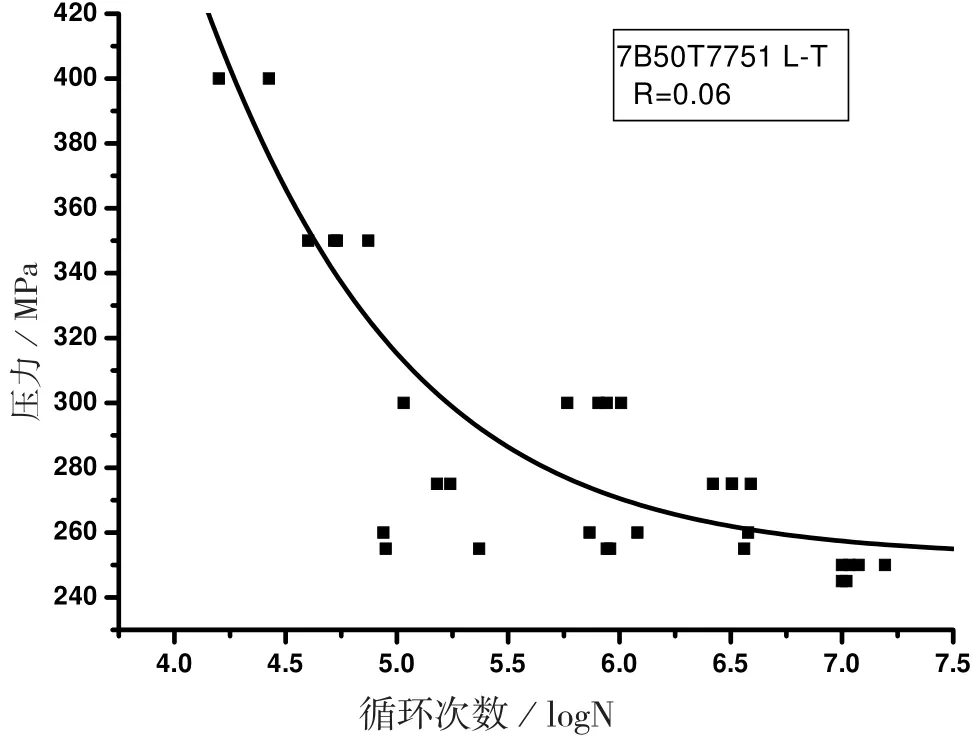

5.3 S-N曲线的绘制

将相同规格的7B50合金试样在应力比为0.06的试验条件下所得的数据进行拟合,并画在S-N曲线图上,纵坐标为线性坐标,为最大应力,横坐标为疲劳寿命,采用对数坐标,则疲劳S-N曲线图如下图所示。

图3 7B50合金S-N曲线

6 结论

(1)在应力比0.06的试验条件下,在400MPa、350MPa、300MPa、275MPa 4个应力水平下,采用成组法对该合金的中值疲劳强度及安全寿命进行测定,结果表明,4个应力水平下的中值对数疲劳寿命lgN50分别为4.4266、4.7300、5.6875、5.8417;中值疲劳寿命分别为26705、537036、 486967、694544周次;标准差分别为0.2003、0.1353、0.4498、0.7316;变异系数分别为0.0452、0.0286、0.0791、0.1252,当取存活率P=95.5、置信度90%时,根据变异系数公式,不同的应力水平下的对数安全寿命分别为4.7886、 4.9745、6.5003、7.1638;采用及计算出安全寿命估计量分别为61461、94297、3164462、14581462周次。

(2)在同一应力比下,采用升降法对试验数据处理,取存活率P=95.5,置信度90%,根据变异系数,结果表明,在260MPa、255MPa、 250MPa、245MPa 4个应力水平下,根据升降图,对子应力分别为257.5 MPa、252.5MPa、247.5MPa。配成的对子数共6对,中值疲劳强度估量值为170 MPa、标准差为63.9824,变异系数,为0.3764;根据对数安全疲劳强度估计量公式计算可知安全疲劳强度估量值为285.62 MPa。

Determination of Fatigue Ultimate Strength and S-N Curve for 7B50 Aluminum Alloy Plate

LIU Ping

(Northeast Light Alloy Co.,Ltd.,Harbin 150060,China)

High-cycle fatigue strength of L-T samples for 7B50 aluminum alloy plate for aerospace were researched and determined according to Fatigue test method for metal materials axial loading.Drawing method for mid-value fatigue strength of S-N fatigue lift curve was groped,and fatigue lift curve for 7B50 aluminum alloy plate was determined.

S-N curve;group method;lifting and lowering method;mid-value fatigue strength;fatigue limit;stress ratio

TG146.21

A

1005-4898(2017)03-0026-04

10.3969/j.issn.1005-4898.2017.03.06

刘平(1978-),女,吉林长春人,工程师。

2016-12-28