25t矩形天燃气铝熔炼炉自动控制系统研究

2017-07-07殷华彬

殷华彬

(中国铝业青海分公司,青海大通810108)

25t矩形天燃气铝熔炼炉自动控制系统研究

殷华彬

(中国铝业青海分公司,青海大通810108)

针对某板带公司铸轧工区使用的25t矩形天然气熔炼炉的自动控制系统进行了全面深入的开发与研究。该系统采用西门子S7300系列PLC进行控制,实现自动点火、温度自动控制、炉压自动控制等方面参数的自动检测及过程控制,使设备达到节能、高效、安全、稳定、可靠。

熔炼炉;自动控制;PLC

0 前言

在铝板带自动化生产线中,熔炼炉是生产线的龙头,只有确保其连续正常工作,才能使整个生产线正常高效运作。而以煤气作为主燃料的熔炼炉,工艺操作难度大,对其安全性、节能性、控制精度、金属烧损以及熔炼速度等方面的要求较高。以现代PLC构成铝熔炼炉控制系统可以很好地满足相关要求。本系统采用德国SIEMENS S7-300系列PLC及相应的过程控制仪表、电动执行机构等电控装置开发了炉子控制系统。整个控制系统不仅安全、可靠,而且令熔炼炉具有较高的熔炼速度和控制精度,实现了较好的节能效果和较低的金属烧损。整个控制系统以PLC为核心构成了温度、压力等控制系统,确保高效生产、安全节能。为更好地服务于生产,能快速、准确地判断设备故障,我们必须深入研究控制方式及原理,这对提高企业效率以及降低能耗等方面具有重要的现实意义。

1 工艺过程描述

25t固定式熔铝炉主要用于铸轧生产线中铝锭熔化及电解铝液成分调整,以确保铸造生产线对铝液的需求。熔铝炉炉门设计为大炉门结构,铝锭是采用专用装料机从炉门口加入的。电解铝液是通过炉侧的专用虹吸装置吸入炉内的。按熔炼工艺进行熔炼生产,炉料熔化后,进行搅拌、扒渣、取样分析及成分和温度的调整,当熔体成分及温度符合工艺要求后,通过转注流槽转入保温炉。

2 控制系统组成

本控制系统的过程控制级是由SIMATIC S7-300程控器组成,硬件包括CPU315-2DP模块、数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块、电源模块等,为了操作及维护方便,还设置了操作员面板,它可以方便地设定和修改工艺参数及过程控制参数。PLC编程软件采用STEP7基本软件,该编程软件具有程序组织的透明性、可理解性及易维护性。控制系统包括:温度控制、炉压控制、点火控制、吹扫控制、主烧嘴切换控制和传动机械控制等。

2.1 温度控制

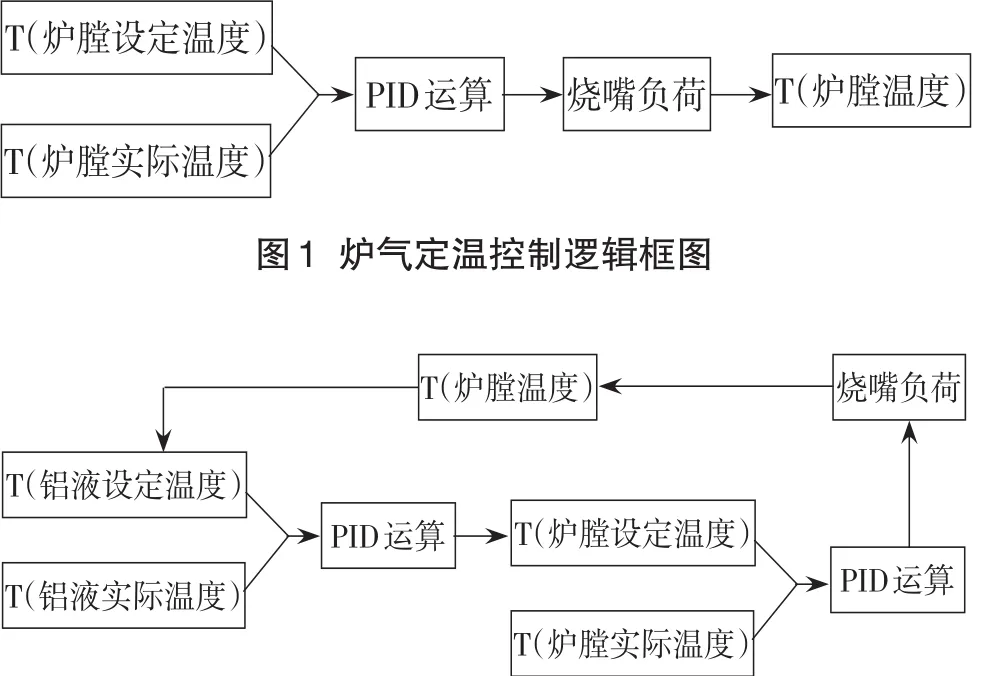

温度控制为本设备的核心,炉子有炉气定温控制和铝液温度级联控制两种,在熔化初期采用炉气定温控制,在熔化后期和保温期采用铝液温度级联控制。两种控制方式的切换为手动切换,切换操作在触摸屏上完成。炉气温度控制根据炉顶热电偶采集到的温度信号送入PLC中的模拟量模块经冷端补偿、线性化处理、与给定温度比较后,经PID运算,输出电信号连续控制和调节燃烧负荷的大小,以达到温度自动控制的目的(见图1)。级联控制,即由铝液温度热电偶采集的温度信号送入温度控制模块经冷端补偿、线性化处理、与给定值一起经过PID运算,其结果与炉气温度热电偶采集的温度信号一起输入到温度控制模块,经处理后输出信号连续控制和调节燃烧负荷的大小,达到温度自动调节的目的(见图2)。针对性开发的PLC控制程序,可确保控温点铝水温度控制在设定值的±3℃之内。

图2 级联控制逻辑框图

2.2 炉压控制

炉压控制是保证安全生产,免遭重大事故危害的主要手段,它是通过差压变送器将采集的炉气压力信号转换成4~20mA信号,送入PLC中的模拟量模块经PID运算后输出控制信号,控制排烟管道上的电动调节蝶阀开口度,从而保证炉气压力在允许的范围内。

2.3 点火控制

自动点火程序如下:由PLC检测各有关参数,诸如炉顶是否超温,炉压是否超高限,助燃风压和天然气压力是否超低限等安全限制并据此判断是否可以点火。若满足条件则启动点火程序控制器(进口产品),由点火程序控制器激活点火变压器,开始点火。若点火失败,即紫外线火检探头未检测到火焰信号,则点火程序控制器迅速发出指令,自动关闭各安全电磁阀,实现熄火保护,同时发出声光警示信号,提醒操作人员。查明原因后按下复位按钮,由PLC重新发出启动指令,重复执行点火程序。每个烧嘴有一个火焰探头,用于监测点火天然气点火枪。

2.4 传动机械控制

它的功能是控制助燃风机,排烟风机等的启、停以及电机过载等故障进行保护。其主要控制器件均选用国内合资企业的优质产品,这些器件与柜体一起构成马达控制中心(MCC)。MCC控制回路接收PLC的数字量输出模块的信号,从而实现自动控制功能。

3 控制系统配置

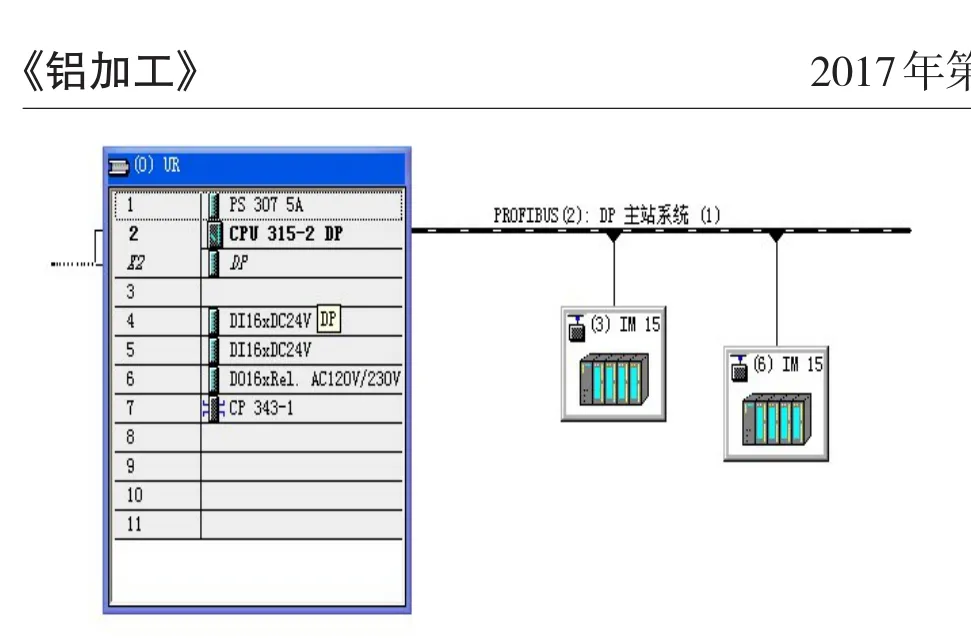

该控制系统选用西门子S7-300系列PLC为主要控制单元,CPU315做主站,通过PROFIBUSDP与外部从站通讯,实现网络化的自动控制系统。从站选用ET200M(IM153)通讯模块,实现与主站高速、平稳的通讯,具体配置如图3所示。

图3 系统硬件组态

系统由西门子S7-300系列CPU 315-2DP做主站,通过PROFIBUS-DP网络与ET200M系列接口模块进行通讯,地址分别为3和6。地址为3的从站主要进行数字量输入、输出的采集及控制,如各个限位、天然气电磁阀、压缩空气电磁阀等。地址为6的从站主要进行模拟量信号的采集及执行元件的控制,如温度测量、炉压测量及执行器的控制等。

4 控制系统的自动运行过程

系统启动开关打开后,系统自动启动排烟风机、助燃风机,定时吹扫、检漏结束后,在触摸屏上逐一设定“小火”点火,小火运行正常后再逐一启动“大火”,熔炼炉主烧嘴开始燃烧,控制系统对所有工作介质压力进行检测,并全过程进行监控。

点火成功后,如铝液温度和炉气温度低于设定温度,大火烧嘴自动启动燃烧,温度及炉压进入自动控制状态;如温度超过设定值,天然气阀关闭,切换阀停止切换,烧嘴停止燃烧。如此往复循环,使熔炼炉温度保持在工艺要求的温度范围内。

5 结束语

25t固定式熔铝炉的控制系统通过采用西门子S7-300系列控制软件和硬件组态的优化配置,系统开关一键启动后,进入系统的顺序启动,依次执行排烟风机启动、助燃风机启动、天然气管路吹扫、检漏指令之后,进入点火状态。点火成功后,熔铝炉进入以温度控制的自动运行状态。经过几年的运行,系统运行稳定,天然气燃烧效率高,维护成本低,使企业获得了显著的经济效益。

Research on Automatic Control System for Aluminum Smelting Furnace

YIN Hua-bin

(Qinghai Branch of CHALCO,Datong 810108,China)

Automatic control system of 25T rectangle natural gas smelting furnace for certain plate and strip company was researched comprehensively.Siemens S730 series PLC was used to control the system,automatic ignition,automatic control temperature etc.and process control had been realized,energy saving,safety,stability,reliability for equipment can be obtained to guarantee production.

smelting surface;automatic control;PLC

TG232

A

1005-4898(2017)03-0031-03

10.3969/j.issn.1005-4898.2017.03.07

殷华彬(1973-),男,青海西宁人,高级工程师。

2017-03-20