微机械陀螺的刻蚀误差特性分析*

2017-07-03郝淑英齐成坤罗昔柳冯晶晶高芬张琪昌

郝淑英 齐成坤 罗昔柳 冯晶晶 高芬 张琪昌

(1.天津市复杂系统控制理论及应用重点实验室, 天津 300384)(2.天津理工大学 机械工程学院, 天津 300384)(3.北京宇航系统工程研究所, 北京 100076)(4.天津市非线性动力学与混沌控制重点实验室, 天津 300072)

微机械陀螺的刻蚀误差特性分析*

郝淑英1,2齐成坤1,2罗昔柳3冯晶晶1,2高芬1,2张琪昌4†

(1.天津市复杂系统控制理论及应用重点实验室, 天津 300384)(2.天津理工大学 机械工程学院, 天津 300384)(3.北京宇航系统工程研究所, 北京 100076)(4.天津市非线性动力学与混沌控制重点实验室, 天津 300072)

微陀螺仪结构上的腐蚀凹槽或腐蚀腔可以由深层反应离子刻蚀技术得到,加工过程中存在的刻蚀误差对微陀螺的固有频率、输出精度和稳定性有重要的影响.采用有限元分析软件ANSYS建立了一种梳状微机械陀螺的有限元分析模型,采用解析的方法并通过Matlab数学软件进行仿真,研究了由于加工误差导致微梁过度刻蚀对微陀螺驱动模态、检测模态、固有频率、带宽、灵敏度的影响. 结果表明,微梁刚度和微陀螺固有频率随着刻蚀角度的增大而增大;最大过度刻蚀角度为±2度时,其驱动模态和检测模态的固有频率的变化率均超过了14%; 刻蚀误差会导致微陀螺工作模态降阶,以及干扰模态介于与驱动和检测模态之间且与驱动模态频率相近,这会严重影响微陀螺的输出精度;带宽随过度刻蚀夹角增大而减小,灵敏度随过度刻蚀夹角的变化而发生不规律变化; 当刻蚀角度介于0°~1.5°时,微陀螺的灵敏度将高于无刻蚀误差时微陀螺的灵敏度.

硅微陀螺, 刻蚀误差, 固有频率, 带宽, 灵敏度

引言

微陀螺仪是一种微传感器,用于测量物体相对惯性空间转动的角度或者角速度.具有重量轻、体积小、成本低、功耗小等优点,可以在恶劣环境中使用,并在各种制导航空弹药、微小飞行器、稳定平台、机器人等军事领域和汽车导航、消费电子、移动应用等民用领域有着广阔的应用前景[1].由于硅微陀螺仪是基于硅微机械加工技术而研制成的新型陀螺仪,一次成型,尺寸无法修正,相对误差较大[2].加工误差会严重影响微陀螺的性能,它会改变微陀螺的固有频率、带宽、灵敏度,影响微陀螺系统输出的精度及稳定性.国内外已有一些研究人员开展了加工误差对微陀螺的影响研究.Shkel A[3]等研究了微机械加工的非理想性,其中比较典型的几种情况为支撑梁不等弹性、阻尼不对称、质量不对称等,这些误差形式将会产生机械耦合误差.施芹[4]等人对不等弹性、阻尼不对称、质量不对称这三种加工误差产生的机械耦合误差进行了理论分析,针对具体的结构参数进行了定量分析,并得出正交耦合误差是机械耦合误差中主要的误差信号,且主要误差源是支撑梁不对称.赵阳[5]等以典型z轴微陀螺仪为例,分析了机械耦合误差对其零偏稳定性的影响,并优化结构,降低了机械耦合误差,提高了零偏稳定性.郑怡文[6]等全面分析了正交误差产生的主要因素,并论述了如何减小加工误差带来的正交误差.刘学[7]等提出了一种正交误差闭环控制自补偿方法,降低了正交误差,使微陀螺零偏输出均值从778mV减小到2mV.

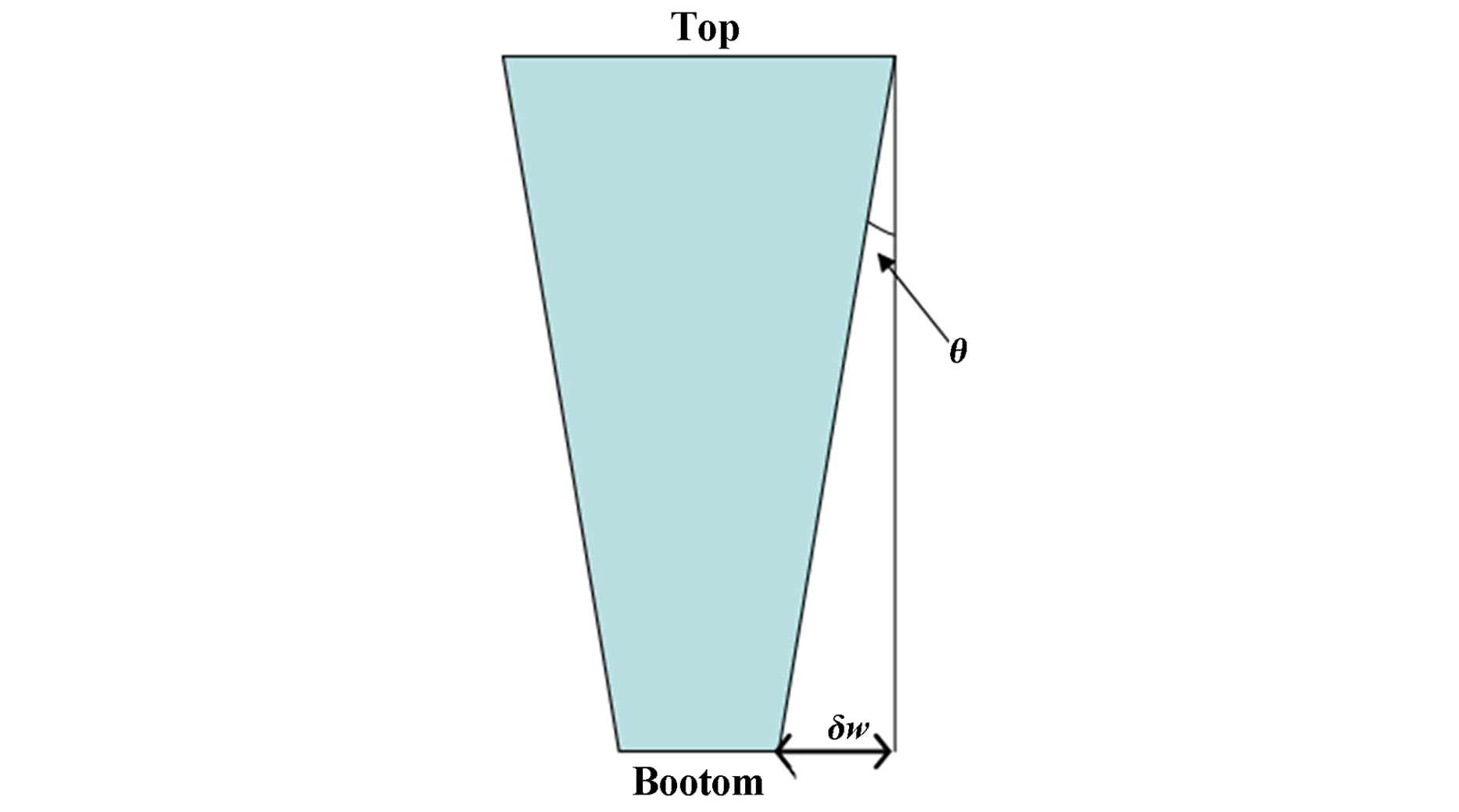

除了以上三种典型的加工误差以外,还有一种不可忽略的加工误差——刻蚀误差.微陀螺仪结构上的腐蚀凹槽或腐蚀腔可以由深层反应离子刻蚀技术得到,由于在深度方向腐蚀比在侧壁腐蚀速度更快,所以凹槽内腔相对于深度方向仍存在一个广角θ,这种误差叫做刻蚀误差,这种腔体夹角θ叫做过度刻蚀夹角,其允许误差范围为-2°~+2°[8].刻蚀误差必然会改变弹性梁的刚度,影响微陀螺的固有频率,导致微陀螺的频率偏移,降低了微陀螺系统输出的精度和稳定性.目前关于刻蚀误差对微陀螺性能影响的研究很少,只有Lv Bo[9]等研究了刻蚀误差范围在-1.2°~0°时对微陀螺固有频率的影响.

理想情况下,微陀螺工作时的激振频率与其驱动模态频率相同,当激振频率与驱动模态频率不等时,微陀螺的振幅就会减小,其所受的科氏力也会减小,最终影响了微陀螺的检测精度.带宽和灵敏度是微机械陀螺重要的性能指标,其与微陀螺的固有频率密切相关.刻蚀误差影响了微陀螺的固有频率,也会影响微陀螺的带宽和灵敏度,即刻蚀误差会影响微陀螺的工作性能.清楚地认识弹性梁过渡刻蚀对微陀螺性能的影响是后期进行补偿和控制的前提.

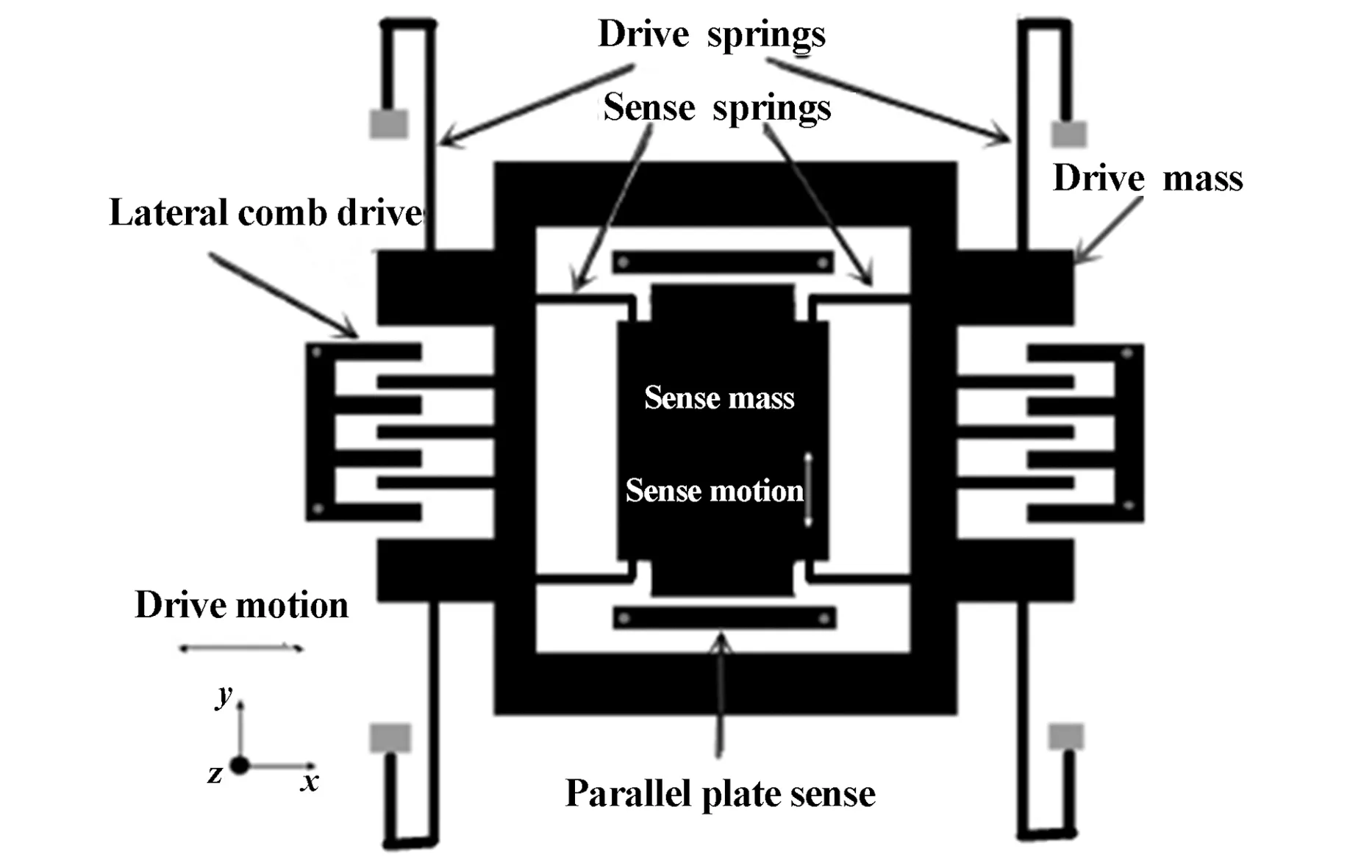

本文以一种驱动质量块在外而检测质量块在内的梳状微机械陀螺为研究对象[10],研究了由于加工误差导致微梁过度刻蚀(-2°~+2°)对微陀螺驱动模态和检测模态固有频率、模态、带宽和灵敏度的影响.

1 梳状微陀螺的工作原理

微机械陀螺的工作原理主要是利用科氏力的作用,把输入角速度量转化成一种位移,然后通过电容或者电压等方式将其检测出来.本文的研究对象如图1所示.当微陀螺工作时,在两端的驱动电极施加带有直流偏置的交流电压,梳齿间产生静电力,在静电力的作用下,驱动质量块和检测质量块作为一个整体产生沿x方向的振动.此时若有绕z轴方向转动的角速度Ω输入,就会产生科氏力,在科氏力的作用下,检测质量块沿y方向做上下振动.通过测量检测质量块和敏感电极之间的电容变化,从而测得输入角速度Ω的大小[11].当交流电压的频率等于微陀螺驱动模态频率时,系统发生共振,此时微陀螺获得最大的科氏力.刻蚀误差会引起微陀螺的频率偏移,因此,刻蚀误差引起的固有频率的改变最终会影响微陀螺的灵敏度.

2 有限元分析模型

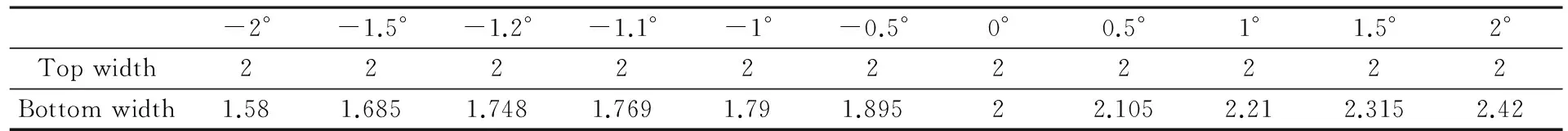

硅微陀螺的制造工艺包括深层反应离子刻蚀技术,这将会使微梁产生不可避免的刻蚀误差.刻蚀误差只引起微梁下表面的宽度发生变化,而微梁的上表面宽度保持不变,刻蚀微梁的截面形状如图2所示.根据微结构工艺误差允许范围θ=-2°~+2°,本文分别取θ=-2°,-1.5°,-1.2°,-1.1°,-1°,-0.5°,0°,0.5°,1°,1.5°,2°.在这11种过度刻蚀角度下,微梁上下表面的宽度如表1所示.分别建立这11种过度刻蚀夹角的微陀螺的有限元分析模型,如图3所示.选择solid95单元,共划分了38478个单元,计算微陀螺的固有频率,分析刻蚀误差对微陀螺固有频率及模态的影响[12].

图1 梳状微陀螺仪原理图Fig. 1 Schematic of the micro gyroscope

图2 过度刻蚀微梁的横截面Fig. 2 Cross section of elastic beam over etching

-2°-1.5°-1.2°-1.1°-1°-0.5°0°0.5°1°1.5°2°Topwidth22222222222Bottomwidth1.581.6851.7481.7691.791.89522.1052.212.3152.42

3 刻蚀误差对微陀螺性能的影响

3.1 刻蚀误差对微陀螺模态刚度的影响

在驱动方向施加1×10-6N的力,通过ANSYS软件对有限元模型进行静力分析,得出模型在驱动方向上的位移,再根据胡克定律F=k·x计算出微陀螺弹性刚度系数;同理可计算出微陀螺在检测方向的弹性刚度系数.在各个刻蚀误差下,微陀螺驱动模态刚度Kd、检测模态刚度Ks随过度刻蚀角度θ的变化规律,如图4所示.

图4 微陀螺驱动、检测模态刚度随过度刻蚀夹角的变化规律Fig. 4 Variation of the drive and the detection mode stiffness with the change of the over etching angle

当过度刻蚀夹角为负值时,驱动方向和检测方向的刚度减小.如:当过度刻蚀角度为-2°时,驱动模态和检测模态刚度分别减少26.95%和26.91%.当过度刻蚀夹角为正值时,驱动方向和检测方向的刚度增加.如:当过度刻蚀角度为2°时,驱动模态和检测模态刚度分别增加38.73%和35.00%.因此,刻蚀误差会导致驱动模态和检测模态刚度大幅度的增加或减小,其对微梁刚度和微陀螺固有频率的影响是不可忽略的.

3.2 刻蚀误差对微陀螺固有频率的影响

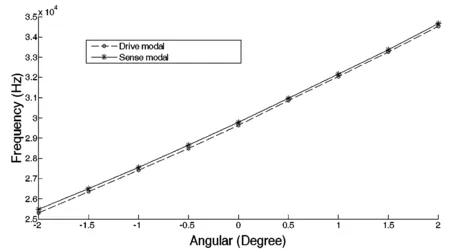

在各种刻蚀误差下,微陀螺驱动模态固有频率ωd、检测模态固有频率ωs随过度刻蚀角度θ的变化规律,如图5所示.

由图5可知,当过度刻蚀夹角从-2°到2°变化时,由于驱动、检测微梁刚度随过度刻蚀夹角的增大而增大,所以驱动、检测模态固有频率也随过度刻蚀夹角的增大而增大,基本上呈线性关系,而且驱动、检测模态固有频率的增长幅度基本一致.

图5 微陀螺驱动、检测模态固有频率随过度刻蚀夹角的变化规律Fig. 5 Variation of the drive inherent frequencies and the detection mode with the change of the over etching angle

当过度刻蚀角度为负时,微梁的截面为倒梯形,微梁的刚度减小,因此其固有频率相对于设计值减小.由图5可知,无刻蚀误差时,其驱动模态和检测模态的固有频率分别为29.639KHz和29.783KHz.当过度刻蚀角度为-2°时,驱动模态和检测模态的固有频率分别减少14.6%和14.4%.

当过度刻蚀角度为正时,微梁的截面为正梯形,微梁的刚度增大,因此其固有频率相对于设计值增大.由图5可知,当过度刻蚀角度为2°时,相对于无刻蚀误差情况下,驱动模态和检测模态的固有频率分别增加16.5%和16.4%.

因此,当刻蚀角度为负值时,会引起驱动和检测模态固有频率减小,且最大降幅高于14%;当刻蚀角度为正值时,会引起驱动和检测模态固有频率增大,且最大增幅高于16%.

3.3 刻蚀误差对微陀螺模态的影响

分别对这11种过度刻蚀夹角的微陀螺有限元分析模型进行模态分析,查看其各自的模态规律.针对本文的研究对象,驱动模态为驱动质量块和检测质量块同时沿x轴方向振动的模态,检测模态为驱动质量块保持不动而检测质量块沿y轴方向振动的模态.

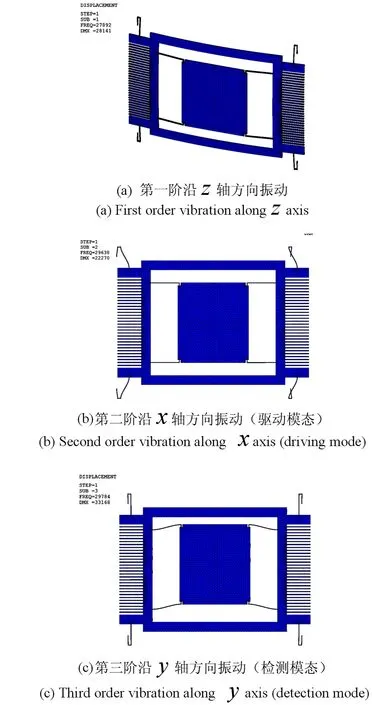

无刻蚀误差情况下,微陀螺的前三阶模态如图6所示.

图6 微陀螺模态图Fig. 6 Modes of the micro gyroscope

由图6可知,当无刻蚀误差即θ为0°时,微陀螺的第一阶模态为沿z轴方向振动,第二阶模态为驱动模态,第三阶模态为检测模态.当过度刻蚀角度为-1°、-0.5°、0.5°、1°、1.5°、2°时,微陀螺模态与无刻蚀误差时一致.

当过度刻蚀角度为-2°、-1.5°、-1.2°时,微陀螺的第一阶模态为驱动模态,第二阶模态为检测模态,第三阶模态为沿z轴方向振动,刻蚀误差导致微陀螺的工作模态(驱动模态、检测模态)降低一个阶数.

当刻蚀角度为-1.1°时,微陀螺的第一阶模态为驱动模态,第二阶模态为沿z轴方向振动,第三阶模态为检测模态.此时,干扰模态即沿Z轴方向振动的模态频率(27248Hz)与驱动模态频率(27206Hz)非常接近,两者之间仅差42Hz.由于各种加工误差的影响,成品微陀螺驱动模态固有频率的值不可能与设计值完全一样,因此,在刻蚀角度为-1.1°下,很可能也会把干扰模态激振起来,影响微陀螺系统的输出精度.

3.4 刻蚀误差对微陀螺带宽的影响

带宽是评判微陀螺性能的一个重要指标,陀螺在实际的速率级应用环境中带宽至少需要达到70Hz,而在战术级和惯性级环境中应用的陀螺,其带宽甚至要达到100Hz才能满足相关的动态需求.根据3dB带宽的定义,可以得到微机械陀螺的频率响应带宽,其公式为:

(1)

式中ωd驱动模态固有频率,ωs为检测模态固有频率.

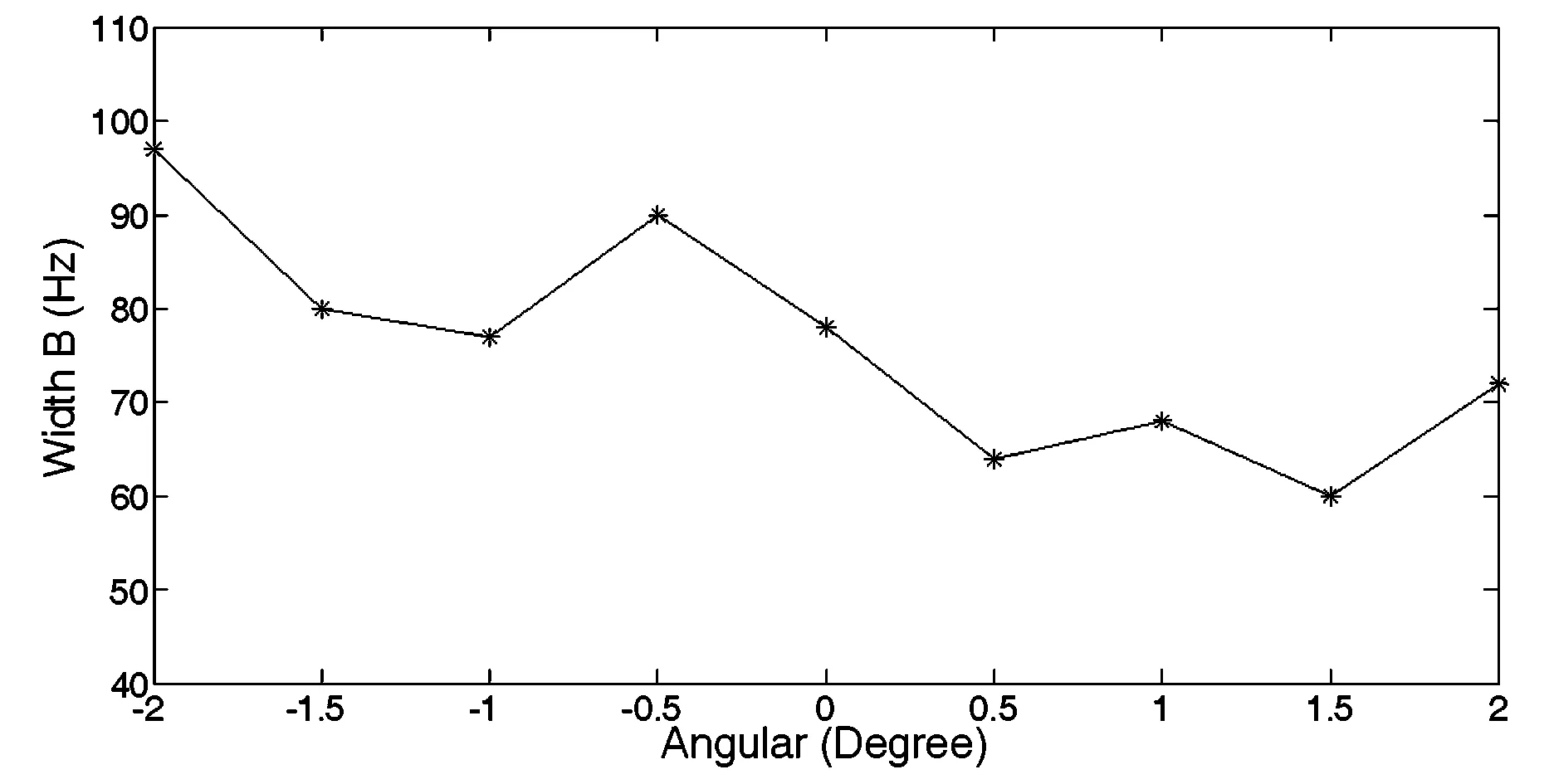

对有限元模型进行模态分析可得出,在各种刻蚀误差下微陀螺带宽B的变化规律,如图7所示.

图7 带宽随过度刻蚀夹角的变化Fig. 7 Relationships of the width and the over etching angle

由图7可知,带宽是随过度刻蚀夹角增大而减小的.当刻蚀角度为负值时,带宽相应增大,当刻蚀角度为正值时,带宽相应减小.因为随着刻蚀夹角的增长,驱动模态刚度增长幅度略大于检测模态刚度,致使驱动模态固有频率增长幅度略大于检测模态固有频率.当无刻蚀误差时,微陀螺的带宽为78Hz;当刻蚀角度为-2°时,带宽达到最大值97Hz,带宽增加了24.36%;当刻蚀角度为1.5°时,带宽达到最值为60Hz,带宽减小了23.08%.由此可见,刻蚀误差对微陀螺带宽的影响幅度也是比较大的.

3.5 刻蚀误差对微陀螺灵敏度的影响

灵敏度是评判微陀螺性能的另一个重要指标,并且带宽越小,灵敏度越高.灵敏度的计算公式如下:

(2)

式中By为检测模态振幅,Ω为输入角速度,F0为静电驱动力,ω0为激励频率,md为驱动质量,Qd为驱动模态的品质因子,Qs为检测模态的品质因子.且激励频率的取值ω0应与驱动模态固有频率ωd相等.

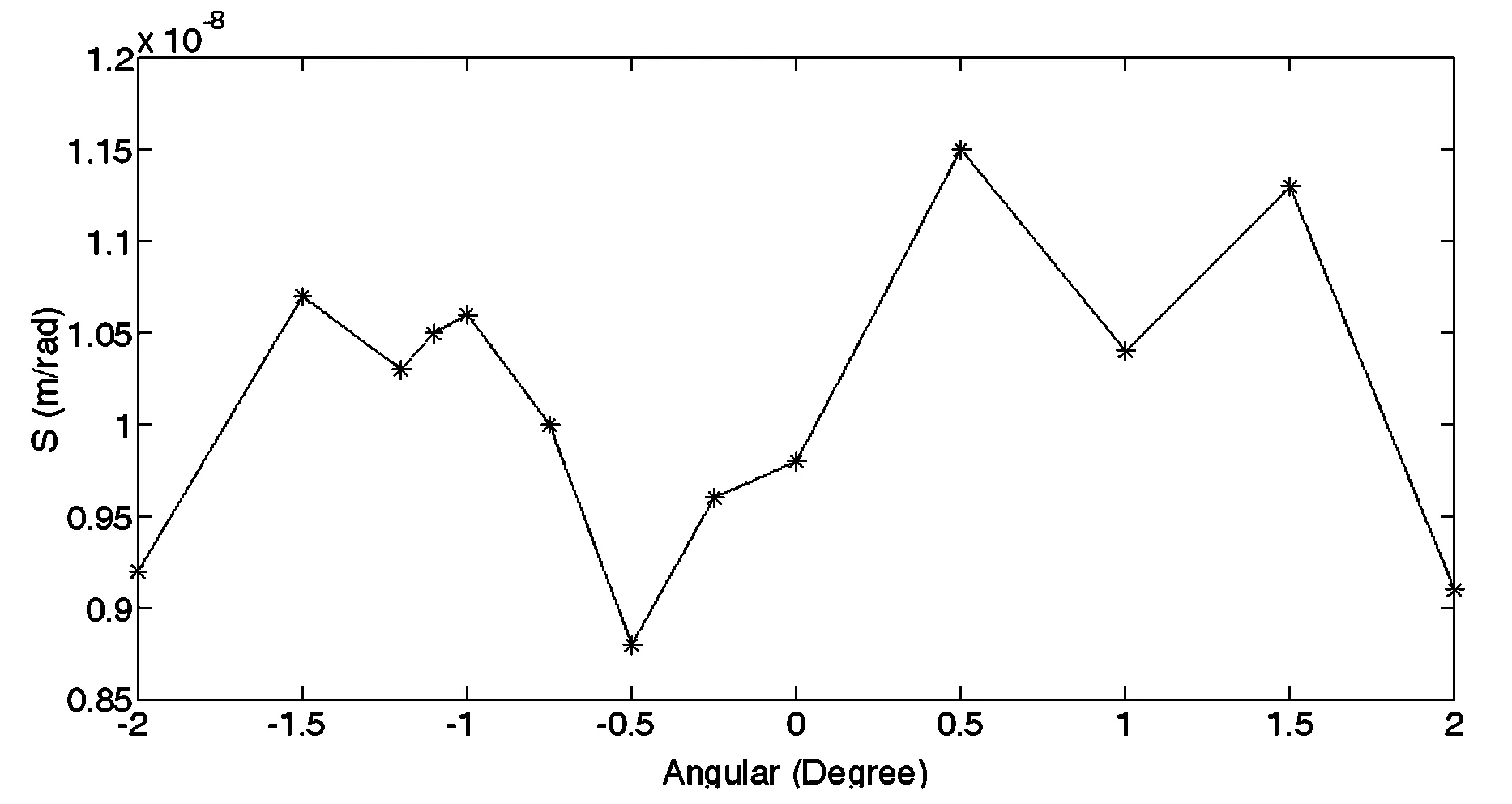

由公式(2)可知,灵敏度与静电驱动力、微陀螺的质量、微陀螺的固有频率、微陀螺的品质因子密切相关.灵敏度与驱动、检测模态的固有频率及其品质因子并非线性关系,品质因子又与固有频率相关,因此当存在刻蚀角度时,固有频率发生变化,灵敏度也随之发生非线性变化,即灵敏度随过度刻蚀夹角的变化而发生不规律变化.为了更明确地表现灵敏度随过度刻蚀夹角的变化趋势,除以上11种刻蚀误差模型外,本文又添加了刻蚀误差角度为-0.75°和-0.25°的误差模型.通过解析的方法并通过Matlab数学软件进行仿真,得出在各种刻蚀误差下微陀螺灵敏度的变化规律,如图8所示.

图8 灵敏度随过度刻蚀夹角的变化Fig. 8 Relationship of the sensitivity and the over etching angle

由图8可知,当刻蚀角度为-1.5°~-0.75°时,微陀螺灵敏度高于无刻蚀误差时微陀螺灵敏度.但由3.3章节可知,当刻蚀角度为-1.1°时,会把干扰模态激振起来,影响微陀螺系统的输出精度;在刻蚀夹角从-1°到-0.5°变化时,灵敏度是逐渐降低的,在刻蚀夹角从-0.5°到0°变化时,灵敏度是逐渐上升的,即刻蚀角度为-0.5°时,灵敏度达到最小.当刻蚀角度为-0.5°左右时,灵敏度都是低于无刻蚀误差时微陀螺灵敏度,灵敏度最大降低了10.20%;当刻蚀角度介于0°~1.5°时,微陀螺的灵敏度高于无刻蚀误差时微陀螺的灵敏度,且刻蚀角度为0.5°时,灵敏度达到最大,灵敏度增加了17.35%,但其带宽会略微减小.

4 结论

刻蚀误差可引起固有频率的变化.过度刻蚀角度为负值时,微梁刚度降低,驱动模态和检测模态频率相应减小;过度刻蚀角度为正值时,微梁刚度增加,驱动模态和检测模态频率相应增大.刻蚀误差会影响驱动模态、检测模态和干扰模态的阶次,出现驱动和检测模态降阶,以及干扰模态介于驱动和检测模态之间且干扰模态频率与驱动模态频率相近的情况,这种情况会影响微陀螺系统的输出精度.刻蚀误差对微陀螺带宽、灵敏度有很大影响.在整体上,带宽随过度刻蚀夹角增大而减小;当刻蚀角度介于0°~1.5°时,微陀螺的灵敏度高于无刻蚀误差时微陀螺的灵敏度.

1 刘危,解旭辉,李圣怡. 微机械惯性传感器的技术现状及展望. 光学精密工程, 2003,11(5):425~431 (Liu W, Xie X H, Li S Y. Present state and perspectives of micromachined inertial sensors.OpticsandPrecisionEngineering, 2003,11(5):425~431 (in Chinese))

2 Han J S, Kwak B M. Robust optimal design of a vibratory microgyroscopeconsidring fabrication errors.JournalofMicromechanicsandMicroengineering, 2001,66(11):662~671

3 Shkel A, Howe R T, Horowitz R. Modeling and simulation ofmicromachined gyroscopes in the presence of imperfections. In: San Juan, Int. Conf. on Modeling and Simulation of Microsystems, 1999:605~608

4 施芹,裘安萍,苏岩,朱欣华. 硅微陀螺仪的机械耦合误差分析. 光学精密工程, 2008,5(5):894~898 (Shi Q, Qiu A P, Su Y, Zhu X H. Mechanical coupling error of silicon microgyroscope.OpticsandPrecisionEngineering, 2008,5(5):894~898 (in Chinese))

5 赵阳,裘安萍,施芹. 硅微陀螺仪零偏稳定性的优化. 光学精密工程, 2014,9(9):2382~2386 (Zhao Y, Qiu A P, Shi Q. Optimization of bias stability for silicon microgyroscope.OpticsandPrecisionEngineering, 2014,9(9):2382~2386 (in Chinese))

6 郑怡文,白云辉,彭超. 硅微陀螺仪的正交误差控制分析. 电子技术与软件工程, 2015,4(5):143~144 (Zheng Y W, Bai Y H, Peng C. Quadrature error control analysis of silicon micro gyroscope.ElectronicTechnology&SoftwareEngineering, 2015,4(5):143~144 (in Chinese))

7 刘学,陈志华,肖定邦. 振动式微陀螺正交误差自补偿方法. 传感技术学报, 2012,9(9):1221~1225 (Liu X, Chen Z H, Xiao D B. The self-compensation method for eliminating quadrature error of the vibratory micro-gyroscope.ChineseJournalofSensorsandActuators, 2012,9(9):1221~1225 (in Chinese))

8 Ki B L,马晓军,吕强. 微机电系统原理. 北京:国防工业出版社, 2014: 53~54 (Ki B L, Ma X J, Lv Q. Principles of microelectromechanical systems. Beijing: National Defense Industry Press, 2014: 53~54 (in Chinese))

9 Lv B, Liu X S, Yang Z C. Simulation of a novel lateral axis micromachined gyroscope in the presence of fabrication imperfections.MicrosystTechnol, 2008,7(7):711~718

10Moorthi P, Roger T, John Y. Performance comparison ofintegrated Z-Axis Frame microgyroscpes.IEEESensorsJournal, 2003,3(3):482~485

11张霞. 振动式微机械陀螺的研究现状与展望. 固体电子学研究与发展, 2013,10(5):447~453 (Zhang X. Current status and outlook of vibrating micro-machined gyroscopes research.Research&ProgressofSSE, 2013,10(5):447~453 (in Chinese))

12王宇,罗忠,李昌,刘健. 薄壁圆柱壳的高阶模态振动特性研究. 动力学与控制学报, 2016,14(2):131~137 (Wang Y, Luo Z, Li C, Liu J. Study on vibration characteristics of high-order modal for a thin cylindrical shell.JournalofDynamicsandControl, 2016,14(2):131~137(in Chinese))

*The project supported by the National Natural Science Foundation of China(11372210,11602169,11102127), Tianjin Research Program of Application Foundation and Advanced Technology(16JCQNJC04700).

† Corresponding author E-mail: qzhang@tju.edu.cn

28 September 2016,revised 28 November 2016.

CHARACTERISTIC ANALYSIS OF ETCHING ERROR ON MICRO MECHANICAL GYROSCOPE*

Hao Shuying1,2Qi Chengkun1,2Luo Xiliu3Feng Jingjing1,2Gao Fen1,2Zhang Qichang4†

(1.TheComplexSystemControlTheoryandApplicationofKeyLaboratoryinTianjin,Tianjin,300384,China)(2.TianjinUniversityofTechnologySchoolofMechanicalEngineering,Tianjin, 300384,China)(3.BeijingInstitutionofAstronauticalSystemsEngineering,Beijing, 100076,China)(4.TianjinKeyLaboratoryofNonlinearDynamicsandChaosControl,Tianjin, 300072,China)

Corrosion grooves or corrosion cavity in the structure of micro gyroscope can be obtained by deep reactive ion etching technology. The etching error in the processing has an important influence on the natural frequency, output accuracy and stability of the micro gyroscope. A finite element model of comb micromechanical gyroscope was established by using finite element analysis software ANSYS. The influence of the micro beam over etching induced by the machining error on inherent frequencies of the driving mode and the sensitive mode was studied by finite element analysis, the influence on the bandwidth and sensitivity of micro gyroscope was also examined by analytical method. The results show that micro beam stiffness and inherent frequency of micro gyroscope increase with the increase of the over etching angle. When the maximum over etching angle is ±2°, the change rates of inherent frequencies for the driving mode and sensitive mode are more than 14%. Moreover, etching error can reduce the work mode of micro gyroscope and make the interferential mode occur between driving mode and sensitive mode. Meanwhile, the frequency of interferential mode and driving mode are nearly equal, which affects the output precision of micro gyroscope. In addition, bandwidth decreases with the increase of over etching angle. Sensitivity varies erratically with the change of over etching angle. When the etching angle is between 0° and 1.5°, the sensitivity of micro gyroscope is higher than that without etching error case.

silicon micro gyroscope, etching error, inherent frequency, bandwidth, sensitivity

*国家自然科学基金(11372210,11602169, 11102127)和天津市应用基础与前沿技术研究计划项目(16JCQNJC04700)

10.6052/1672-6553-2016-054

2016-09-28收到第1稿,2016-11-28收到修改稿.

† 通讯作者 E-mail: qzhang@tju.edu.cn