固体硅钼共渗层的耐锌腐蚀性研究

2017-06-28刘汇玲李秀峰

张 欣,刘汇玲,李秀峰,毛 磊

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省冶金研究院,河北石家庄 050034)

固体硅钼共渗层的耐锌腐蚀性研究

张 欣1,刘汇玲2,李秀峰2,毛 磊1

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省冶金研究院,河北石家庄 050034)

为提高铁基金属在熔融锌中的耐蚀性能,通过固体粉末法在Q235钢表面进行渗硅、渗钼和硅钼共渗,并对渗层的形貌、致密度、显微硬度、组分及物相结构进行了分析,进一步将合金于470 ℃的熔融锌液中浸泡26 h,并测定其腐蚀速率。结果表明,渗层中形成了良好耐蚀性的金属间化合物(Fe3Si,Fe3Mo,MoSi2和Mo5Si3),Mo元素的加入可促进渗剂中Si元素的渗入,从而提高渗层的致密度,比较结果显示硅钼共渗层更加致密,尤其是m(Si)∶m(Mo)=2∶1时,与基体相比,试样的腐蚀速率下降了近2个数量级,表现出较好的耐蚀性;但由于渗层中孔洞等缺陷的存在,导致其致密度降低,耐锌液腐蚀性能也受到影响。因此在未来的研究中,应注重固体渗层致密性的改善,以进一步提高渗层的耐腐蚀性能。

材料失效与保护;硅钼共渗;渗层结构;耐蚀性;熔融锌

钢铁的热镀锌技术是防止钢材在自然环境中腐蚀的最经济有效的方法[1-2]。但在热镀锌过程中,液态金属锌在热镀锌工艺温度(460~550 ℃)下对大多数金属都具有强烈的腐蚀性,设备中的锌锅、沉没辊、支承辊、轴承等钢铁部件会很快失效,导致设备寿命减短、工业成本增加[3-5],因此解决钢铁在熔锌中的腐蚀问题具有重要的现实意义。在钢铁材料表面施加耐锌蚀防护层的固体渗技术是提高钢铁材料耐锌液腐蚀最常用的方法之一,目前常见的主要有渗硼、渗硅等,但这些渗层均存在性脆、结构松散及渗层缺陷的不足,因此在使用过程中容易造成渗层失效[6-10]。鉴于金属钼在熔融锌中具有不润湿、不腐蚀的特点[11-12],本文提出在Q235钢表面进行硅钼共渗,以提高对钢铁材料的耐锌液防护作用。

1 实验方法

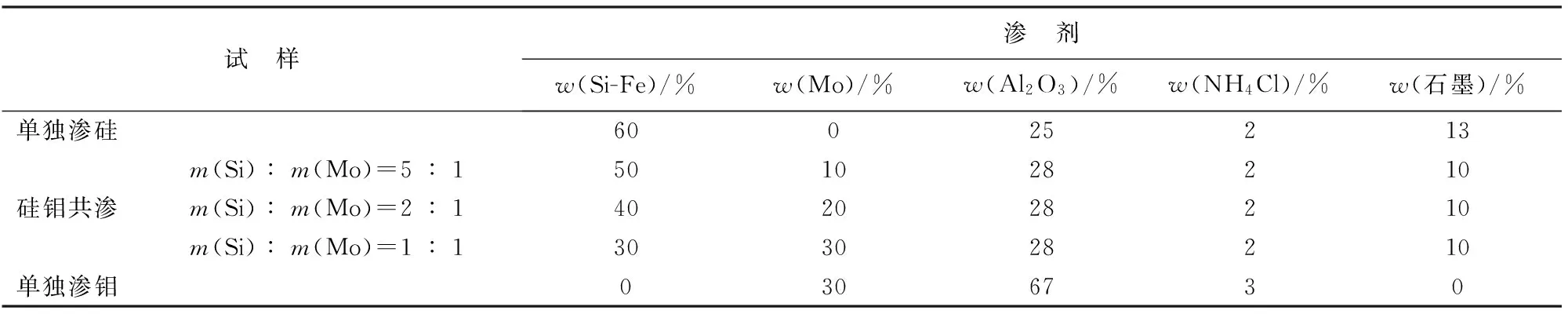

本实验所选用的基体材料为Q235钢,试样尺寸为Ф14 mm×10 mm的圆柱。渗前试样先经砂纸磨平、表面除锈,然后用无水乙醇及丙酮清洗,烘干后备用。为进行比较,同时进行单独渗硅和单独渗钼。实验中所用渗剂配方如表1所示。渗剂中的Si-Fe粉为供硅剂,Mo粉为供钼剂,Al2O3粉为助渗剂,NH4Cl粉为催化剂,石墨粉为填充剂。所有渗剂均经研磨充分混合,并在100 ℃烘干0.5 h。将基体埋入装有渗剂的渗罐中并密封,然后在空气炉中于950 ℃保温6 h,最后随炉冷却至室温,取出基体后去除表面附着的渗剂,以备测试分析。为分析方便,共渗试样按渗剂硅铁粉和钼粉的质量比(以下简称硅钼比)分别记为m(Si)∶m(Mo)=5∶1,m(Si)∶m(Mo)=2∶1和m(Si)∶m(Mo)=1∶1。

表1 不同渗剂配方

利用Axiovert.A1型金相显微镜(德国卡尔·蔡司公司提供)观察渗层形貌;用TMVS-1型维氏硬度计(北京时代公司提供)对渗层进行显微硬度测试;采用铁试剂法(蓝点法)[13]对渗层进行孔隙率的测定;利用S-4800型冷场发射扫描电镜(日本日立公司提供)能谱分析渗层成分;用D/max-2500型X射线衍射仪(日本理学公司提供)分析渗层的物相结构。

本试样采用浸泡法来测定合金的耐锌液腐蚀速率,腐蚀条件为熔融锌液470 ℃×26 h。试样质量通过精度为10-4g的电子天平进行称量。腐蚀速率的计算方法选择通过失重法计算,具体见式(1):

VT=(W0-W1)/(S·t) ,

(1)

式中:VT为T温度下的腐蚀速率(g/(m2·h));W0和W1分别为腐蚀前后的试样质量(g);S为试样的表面积(m2);t为腐蚀时间(h)。

2 实验结果

2.1 渗层观察

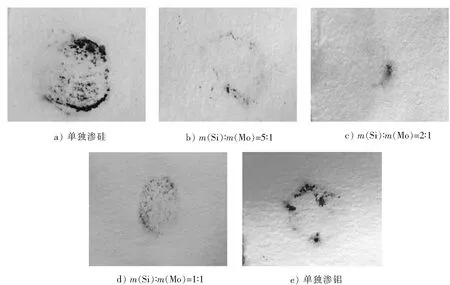

通过金相显微镜观察不同渗层的横截面,如图1所示。对于单独渗硅试样,在亮白色的基体上分布着黑色条状物质(见图1 a))。对于硅钼共渗层,随着钼含量的增加,渗层中的黑色物质逐渐变得小而均匀(见图1 b)和图1 c))。但随着钼含量增加到m(Si)∶m(Mo)=1∶1时,渗层中的黑色物质趋于增大增多(见图1 d))。对于单独渗钼试样,黑色物质占据了试样的绝大部分(见图1 e))。这表明渗层中钼元素的加入对渗层的形成和质量产生了影响。另外,通过金相观察可知,各种渗层的厚度在200~300 μm之间。

图1 不同渗层试样的横截面照片Fig.1 Cross-section morphologies of different samples

2.2 致密度

不同渗层试样的孔隙率照片如图2所示。从图中可以看出单独渗硅试样的蓝点较多,大约占了整个面积的65%(见图2 a))。与单独渗硅试样相比,硅钼共渗试样的蓝点数量明显减少。当硅钼比为5∶1和2∶1时,蓝点数量分别降低到占整个面积的12%和5%(见图2 b)和图2 c))。但当钼含量继续增加到m(Si)∶m(Mo)=1∶1时,蓝点数量又增加到约占整个面积的50%(见图2d))。而单独渗钼试样的蓝点数量也大约占了整个面积的40%(图2 e))。该结果表明,与单独渗硅和单独渗钼相比,硅钼共渗层的孔隙率较低,即致密度较高,尤其是m(Si)∶m(Mo)=2∶1时。

图2 不同渗层试样的孔隙率照片Fig.2 Porosity photographs of different samples

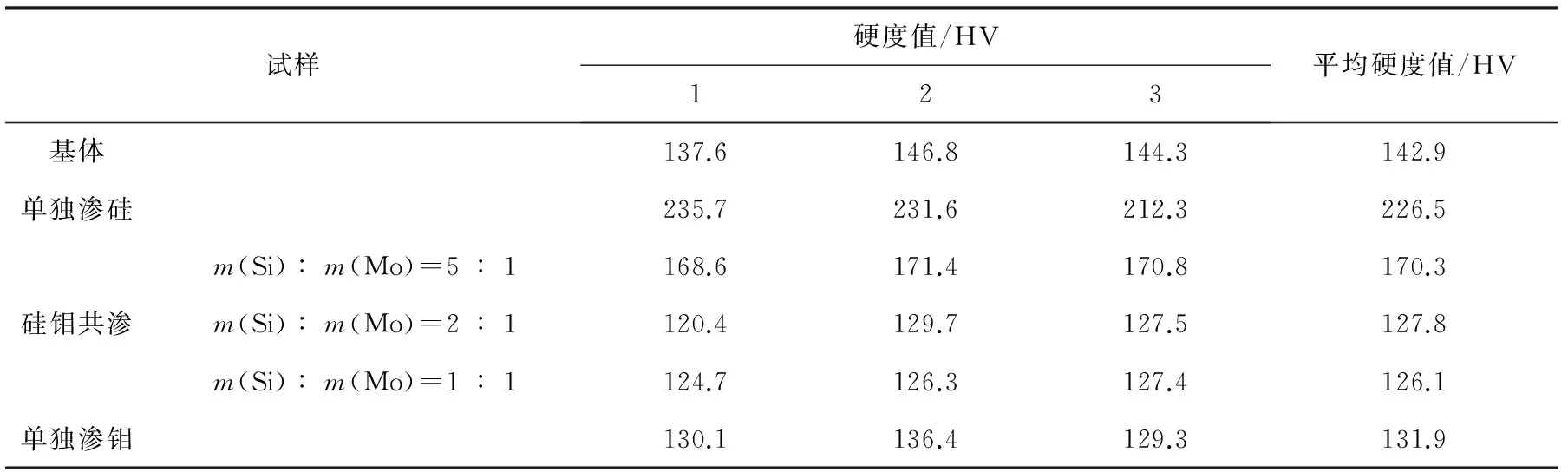

2.3 显微硬度

表2给出了不同渗层试样的显微硬度。从表中可知,单独渗硅试样的显微硬度由原基体的142.9 HV提高到226.5 HV,而单独渗钼试样的显微硬度则降为131.9 HV。对于硅钼共渗试样,随着钼含量的增加,试样的显微硬度分别降为170.3,127.8和126.1 HV,甚至低于单独渗钼的试样。这表明渗硅试样具有较高的显微硬度,而钼元素的加入降低了渗层试样的硬度。随着渗层硬度的降低,渗层会表现出一定的柔韧性,从而有利于渗层致密性的提高,这与2.2中致密度的测试结果是一致的。

表2 不同试样的显微硬度

2.4 能谱分析

对单独渗硅、硅钼共渗和单独渗钼试样分别进行能谱分析,结果如图3所示。从图3 a)和图3 c)可观察到,单独渗硅层成分主要为Fe元素和Si元素,而单独渗钼层成分则主要为Fe元素和Mo元素。对于硅钼共渗层,如图3 b)所示,加入Mo元素后,渗层中出现Mo元素,但相对含量较低。然而与单独渗硅或单独渗钼相比,共渗层中渗入成分的含量较高,即共渗层中的Si元素与Mo元素含量之和远高于单独渗层中的Si元素和Mo元素。这说明共渗过程中,Mo元素的加入促进了渗剂中Si元素的渗入,因此也使得硅钼共渗层(m(Si)∶m(Mo)=2∶1)的致密度相对较高。

图3 不同渗层试样的能谱分析图Fig.3 Spectra of different samples

2.5 XRD分析

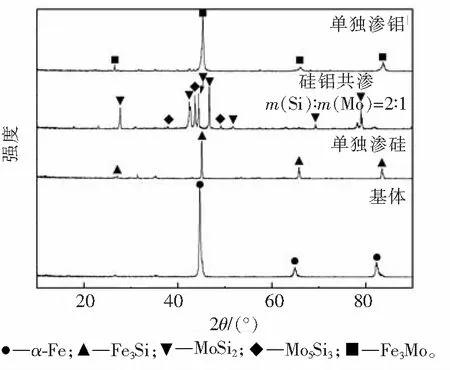

图4 不同试样的XRD图谱Fig.4 XRD spectrum of different samples

为分析渗层结构,对不同渗层试样进行XRD分析,结果如图4所示。对于基体而言,图谱中所呈现的衍射峰均对应于α-Fe相。单独渗硅后出现的衍射峰对应于Fe3Si相[14],而单独渗钼后出现的衍射峰对应于Fe3Mo相,这说明固体渗过程中Si元素和Mo元素与渗剂或基体中的Fe元素发生了化学反应。对于硅钼共渗试样,渗层主要由MoSi2和Mo5Si32个相组成[15-17],其中MoSi2占主要组分,除此外没有发现与Fe相关的物相,这表明固体渗过程中主要是Si元素与Mo元素发生了反应。

2.6 腐蚀试验

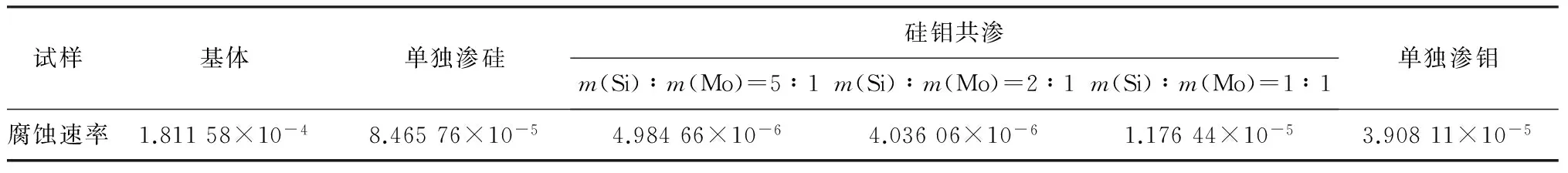

对不同渗层的试样进行耐锌液腐蚀试验,结果发现基体被严重腐蚀,试样尺寸明显减少,相比较而言,固体渗试样则表现出较轻的腐蚀。表3给出了不同渗层试样的耐锌液腐蚀速率。从表中可知,单独渗硅和单独渗钼试样的腐蚀速率分别为8.465 76×10-5和3.908 11×10-5g/(mm2·h),与基体的腐蚀速率1.811 58×10-4g/(mm2·h)相比,下降了近1个数量级。而硅钼共渗试样的腐蚀速率进一步下降,相比较而言,m(Si)∶m(Mo)=2∶1的硅钼共渗试样的腐蚀速率(4.036 06×10-6g/(mm2·h))较基体下降了约2个数量级。结果表明,固体渗层均对基体起到了一定的耐蚀防护作用,相比较而言m(Si)∶m(Mo)=2∶1的硅钼共渗试样具有最佳的耐锌液腐蚀性。

表3 不同试样的耐锌液腐蚀速率

3 讨 论

由实验结果分析可知,单独渗硅层和单独渗钼层中观察到的黑色物质分别为Fe3Si和Fe3Mo,而硅钼共渗层中观察到的黑色物质应为MoSi2和Mo5Si3,以MoSi2为主。由于固体渗后形成的物相成分为金属间化合物,且其都具有高强度、高硬度和良好的耐蚀性[18-21],因此固体渗后试样的耐锌液腐蚀速率均有所下降。与基体相比,渗层试样的腐蚀速率至少下降了近1个数量级。

另外,在腐蚀试验过程中发现固体渗试样与熔融锌的润湿性较差,尤其是硅钼共渗试样几乎与熔融锌不浸润,所以腐蚀试验后渗层的尺寸变化较小。文献[22—23]中指出,在熔融锌中难溶材料的失效主要是由于孔洞、裂纹等缺陷引起的。致密度的测试结果也说明渗层中孔洞等缺陷的存在,且与其他方法得到的相同成分的涂层相比[18,20],本实验中渗层的硬度相对较低,这也可能是由于涂层致密性较差造成的。因此在腐蚀过程中,熔融锌会通过渗层中的微孔侵蚀基体。相对而言,硅钼共渗试样,尤其是m(Si)︰m(Mo)=2︰1时,试样的致密性最好,所以呈现出最佳的耐锌液腐蚀性能。与基体相比,其耐锌液腐蚀速率降低了近2个数量级。在今后的研究中,应注重固体渗层致密性的改善,以进一步提高渗层的锌液腐蚀防护性能。

4 结 论

本文通过固体粉末法在Q235钢表面进行渗硅、渗钼及硅钼共渗,在一定程度上提高了铁基金属的耐锌液腐蚀性能。

1)Mo元素的加入可促进渗剂中Si元素的渗入,对渗层的形成及其质量具有重要的影响;

2)与单独渗硅或单独渗钼试样相比,硅钼共渗试样的孔隙率较低,特别是m(Si)︰m(Mo)=2︰1时,试样的致密性最好;

3)单独渗硅试样具有相对较高的显微硬度,而随着Mo元素的加入,渗层硬度会降低;

4)在未来的研究中,应注重固体渗层致密性的改善,以进一步提高渗层的耐腐蚀性能。

/References:

[1] MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271.

[2] PISTOFIDIS N, VOURLIAS G, KONIDARIS S, et al. Microstructure of zinc hot-dip galvanized coatings used for corrosion protection[J]. Materials Letters, 2006, 60(6): 786-789.

[3] 曹晓明, 温鸣, 姜信昌. 锌液对金属的腐蚀机制[J]. 钢铁研究学报, 1998, 10(4): 54-58. CAO Xiaoming, WEN Ming, JIANG Xinchang. Mechanism of liquid zinc corrosion on metals[J]. Journal of Iron and Steel Research, 1998, 10(4): 54-58.

[4] 刘树勋, 李培杰, 曾大本. 液态金属腐蚀的研究进展[J]. 腐蚀科学与防护技术, 2001, 13(5): 275-278. LIU Shuxun, LI Peijie, ZENG Daben. Research progress of liquid metal induced corrosion[J]. Corrosion Science and Protection Technology, 2001, 13(5): 275-278.

[5] CHEN L, FOURMENTIN R, DERMID J R M. Morphology and kinetics of interfacial layer formation during continuous hot-dip galvanizing and galvannealing[J]. Metallurgical and Materials Transactions A, 2008, 39:2128-2142.

[6] 王忠民, 张忠诚, 毛磊, 等. 铸铁件表面熔铸渗硼层锌液腐蚀性能研究[J]. 铸造技术, 2011, 32(4): 531-534. WANG Zhongmin, ZHANG Zhongcheng, MAO Lei, et al. Corrosion resistance to liquid zinc of the cast boronized layer[J]. Foundry Technology, 2011, 32(4): 531-534.

[7] 王俊, 李克, 疏达, 等. 渗硼层的制备及其在锌液中的耐蚀性[J]. 上海交通大学学报, 2003, 37(12): 1840-1843. WANG Jun, LI Ke, SHU Da, et al. Fabrication of the boride coating and its anti-corrosion property in zinc melt[J]. Journal of Shanghai Jiaotong University, 2003, 37(12): 1840-1843.

[8] DOKUMACI E, OZKAN I, ONAY B. Effect of boronizing on the cyclic oxidation of stainless steel[J]. Surface and Coatings Technology, 2013, 232(10): 22-25.

[9] SELCUK B, IPEK R, KARAMIS M B, et al. An investigation on surface properties of treated low carbon and alloyed steels (boriding and carburizing)[J]. Journal of Materials Processing Technology, 2000, 103(2): 310-317.

[10]TSIPAS D N, TRIANTAFYLLIDIS G K, KIPLAGAT J K, et al. Degradation behaviour of boronized carbon and high alloy steels in molten aluminium and zinc[J]. Materials Letters, 1998, 37(3): 128-131.

[11]赵磊, 阎殿然, 何继宁, 等. 耐液锌腐蚀材料的研究进展[J]. 材料保护, 2008, 41(5): 62-64. ZHAO Lei, YAN Dianran, HE Jining, et al. Research progress for materials against molten zinc corrosion[J]. Materials Protection, 2008, 41(5): 62-64.

[12]HOFFMAN N J, MINKOFF I. Corrosion by Liquid Metal[M]. New York: Plenum Publishing Corporation, 1970:360.

[13]冯拉峻, 雷阿利. 铸铁表面化学镀Ni-P合金络合剂的研究[J]. 铸造技术, 2005, 26(8): 676-678. FENG Lajun, LEI Ali. Study on chemical plating Ni-P complexing agent on cast iron surface[J]. Foundry Technology, 2005, 26(8): 676-678.

[14]AN L, JIA J G, MA Q, et al. Preparation and siliconizing mechanism of Fe3Si type silicide layer deposited on AISI 304 stainless steel[J]. Chinese Journal of Nonferrous Metals, 2011, 21(12): 3064-3070.

[15]卲红红, 徐涛, 王晓静, 等. 磁控溅射硅钼薄膜的抗氧化性能研究[J]. 功能材料, 2012, 43(15): 2095-2097. SHAO Honghong, XU Tao, WANG Xiaojing, et al. Research on oxidation property of Mo-Si thin film by magnetron sputtering[J]. Journal of Functional Materials, 2012, 43(15): 2095-2097.

[16]信绍广, 徐可为, 陈华, 等. 基体对硅钼薄膜结构及电学性能的影响[J]. 稀有金属材料与工程, 2006, 35(3): 408-411. XIN Shaoguang, XU Kewei, CHEN Hua, et al. Influence of substrates on the microstructure and electrical properties of Si/Mo thin films[J]. Rare Metal Materials and Engineering, 2006, 35(3): 408-411.

[17]YANG H B, WEI L, SHAN A D, et al. The effect of lamellar structure in Mo5Si3-MoSi2alloy refined by annealing on the Vickers hardness at room temperature[J]. Journal of Alloys and Compounds, 2005, 392(1/2): 87-95.

[18]SCHNEEWEISS O, PIZUROVA N, JIRASKOVA Y, et al. Fe3Si surface coating on SiFe steel[J]. Journal of Magnetism and Magnetic Materials, 2000, 215(1): 115-117.

[19]YANG J Z, HUANG Z H, FANG M H, et al. Reaction sintered Fe-Sialon ceramic composite: Processing, characterization and high temperature erosion wear behavior[J]. Journal of Asian Ceramic Societies, 2013, 1(2): 163-169.

[20]李冰, 高原, 陈选楠, 等. 等离子共渗W-Mo-Y工艺及渗层组织的研究[J]. 表面技术, 2011, 40(1): 86-89. LI Bing, GAO Yuan, CHEN Xuannan, et al. Research on plasma W-Mo-Y co-diffusion technique and microstructure of alloying layer [J]. Surface Technology, 2011, 40(1): 86-89.

[21]MORRIS D G, LEBOEUF M, MORRIS M A. Hardness and toughness of MoSi2and MoSi2-SiC composite prepared by reactive sintering of powders[J]. Materials Science and Engineering A, 1998, 251(1/2): 262-268.

[22]马静,何业东, 王文青, 等.喷丸与ZrO2/Al2O3叠层对Cr5Mo合金高温氧化性能的影响[J].河北科技大学学报, 2004, 25(4): 33-36. MA Jing, HE Yedong, WANG Wenqing, et al. Effect of shot qeening and ZrO2/Al2O3terrace coating on the high-temperature oxidation resistance of Cr5Mo alloy[J]. Journal of Hebei University of Science and Techology, 2004, 25(4): 33-36.

[23]曹晓明, 姜信昌, 温鸣, 等. 耐液态锌腐蚀材料的研究及应用[J]. 金属热处理学报, 1997, 18(2): 25-29. CAO Xiaoming, JIANG Xinchang, WEN Ming, et al. Study and applications of materials resistant to liquid zinc corrosion[J]. Transactions of Metal Heat Treatment, 1997, 18(2): 25-29.

Investigation of corrosion resistance of solid silicon-molybdenumizing layers against zinc

ZHANG Xin1, LIU Huiling2, LI Xiufeng2, MAO Lei1

(1.School of Material Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Metallurgy Research Institute of Hebei Province, Shijiazhuang, Hebei 050034, China)

In order to improve the corrosion resisting property of ferrous metals in molten zinc, siliconizing, molybdenumizing and silicon-molybdenumizing are carried out on the Q235 steel surface by solid powder method. The infiltration layers’ morphology, compactness degree, microhardness, component and phase structure are analyzed. Moreover, the samples are soaked in the molten zinc bath at 470 ℃ for 26 h, and their corrosion rate is measured. The results show that the intermetallic compounds (Fe3Si, Fe3Mo, MoSi2and Mo5Si3) with good corrosion resisting property are produced in infiltration layers. The addition of Mo element can promote the penetration of Si element in the infiltration agents, thus increasing the compact density of infiltration layers. The comparative results also prove that the silicon-molybdenumizing layers are more compact, especially for the sample withm(Si)∶m(Mo)=2∶1. Its corrosion rate decreases almost two orders of magnitude compared with that of the substrate, showing better corrosion resisting property. However, the existence of defects (such as holes) in the infiltration layers leads to the decrease of compact density, and the corrosion resisting property in molten zinc is also affected. Therefore, in the future studies much attention should be paid to the improvement of the compact density of solid infiltration layers, so as to further increase the corrosion resisting property.

material failure and protection; silicon-molybdenumizing; infiltration layer structure; corrosion resistance; molten zinc

1008-1542(2017)03-0285-06

10.7535/hbkd.2017yx03011

2016-03-25;

2017-01-10;责任编辑:王海云

河北省属科研院所专项基金后补项目(15251020H)

张 欣(1977—),女,河北石家庄人,讲师,博士,主要从事材料表面改性及功能薄膜方面的研究。

E-mail:zhxin5210@126.com

TG174.4

A

张 欣,刘汇玲,李秀峰,等.固体硅钼共渗层的耐锌腐蚀性研究[J].河北科技大学学报,2017,38(3):285-290. ZHANG Xin, LIU Huiling, LI Xiufeng, et al.Investigation of corrosion resistance of solid silicon-molybdenumizing layers against zinc[J].Journal of Hebei University of Science and Technology,2017,38(3):285-290.