模压变形工艺及其研究进展

2017-06-28王宗申管延锦魏修亭朱光明

王宗申,管延锦,魏修亭,朱光明

(1.山东理工大学机械工程学院,山东淄博 255000;2.山东大学材料科学与工程学院,山东济南 250061)

模压变形工艺及其研究进展

王宗申1,管延锦2,魏修亭1,朱光明1

(1.山东理工大学机械工程学院,山东淄博 255000;2.山东大学材料科学与工程学院,山东济南 250061)

为了系统地研究模压变形工艺在制备大体积超细晶金属板材方面的应用,在介绍模压变形工艺基本原理、塑性力学解析及分类的基础上,阐述了变形道次、变形温度和模具结构等工艺因素对模压变形的影响规律和机理,归纳了变形材料的热稳定性、工艺改进及变形路径、变形均匀性分析及工艺优化等关键问题,对模压变形工艺在室温难变形金属板材中的应用、变形板材的塑韧性和成形性能改善以及工艺的塑性变形机理等方面的研究趋势进行了展望:未来模压变形工艺将着眼于镁合金、钛合金等塑性加工能力差但又极具工业应用潜力的金属板材,注重变形板材使用性能的调控机理与方法的研究,寻求防止裂纹产生的有效工艺措施,同时系统深入地揭示模压变形材料组织结构和性能的演变机理,为揭示模压变形材料组织结构和性能的演变机理提供了参考。

塑性加工工艺与设备;模压变形;变形道次;模具结构;热稳定性;变形路径;工艺优化

随着航空航天、交通运输和军事装备等领域的飞速发展,制备具有高比强度和良好塑性相匹配的材料,实现产品的轻量化和降低能耗,成为国际材料领域的研究热点[1]。细化晶粒能够有效改善金属材料的综合力学性能。与传统材料相比,超细晶(ultra-fine grained, UFG)材料表现出更为优越的力学性能、成形性能以及物理与化学性能,应用前景十分广阔[2-5]。剧烈塑性变形(severe plastic deformation, SPD)方法通过引入大量的塑性变形来细化材料的晶粒组织,从而制备出性能优异的UFG材料,并且变形前后材料的外形尺寸基本不发生变化,颇具工业应用潜力[6-8]。常见的SPD方法有等通道转角挤压(equal-channel angular pressing, ECAP)[9]、高压扭转变形(high-pressure torsion, HPT)[10]、累积叠轧焊接(accumulative roll-bonding, ARB)[11]、多向锻造(multi-directional forging, MDF)[12]、反复折弯-压直(repetitive corrugation and straightening, RCS)[13]等方法。其中,只有ARB和RCS适用于制备大体积UFG板材。然而,ARB对工艺条件的要求非常苛刻[14],RCS的变形效果并不理想[6],从而限制了这2种方法的工程应用和发展。模压变形(groove pressing, GP)是一种适用于制备大体积UFG金属板材的新型SPD方法,与其他方法相比,GP工艺优势显著,从而引起国内外学者的广泛关注[15-16]。本文详细介绍了GP工艺的基本原理、塑性变形特点和分类,并结合国内外研究现状,总结了变形道次、变形温度、模具结构等因素对GP工艺的影响规律和机理,同时深入分析GP工艺研究的几个关键问题,并进行了展望。

1 GP工艺原理及分类

1.1 工艺原理

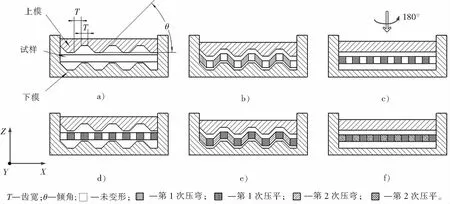

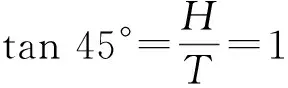

2002年,SHIN等[15]首先提出限制模压变形(constrained groove pressing, CGP)工艺,并通过该工艺将退火纯铝的平均晶粒尺寸由1.2 mm细化至0.5 μm,板材的力学性能得到明显改善,其工艺原理如图1所示。

图1 CGP工艺原理图Fig.1 Schematic illustration of CGP process

图1 a)和图1 c)分别为变形所用的压弯模具和压平模具。其中,模具结构参数主要指压弯模具的齿宽(T)和倾角(θ)。整个变形过程中,试样四周始终受到模具侧壁的限制作用。同时,模具闭合间隙与试样厚度相等,以保证试样承受平面应变条件下的纯剪切变形,如图1 b)所示。由于压弯模具齿形的非对称性,当试样绕其平面法向旋转180°后,未变形部分将经历与已变形部分相同的变形,从而能够在整个试样范围内均匀地累积塑性应变,如图1 d)— 图1 f)所示。通常情况下,将图1所示的4次压制过程合称为1个变形道次。经过多道次的变形,即可在试样内部累积大量的塑性应变以获得UFG结构,而不改变试样的原始形状和尺寸。可见,CGP不仅克服了ECAP,HPT和MDF难以制备大体积UFG板材的缺点,而且避免了ARB工艺过程中对板材和轧辊的表面质量以及环境气氛的苛刻要求。不同于RCS,CGP对板材施加的是纯剪切变形,更容易累积足够的等效塑性应变。

1.2 塑性力学解析

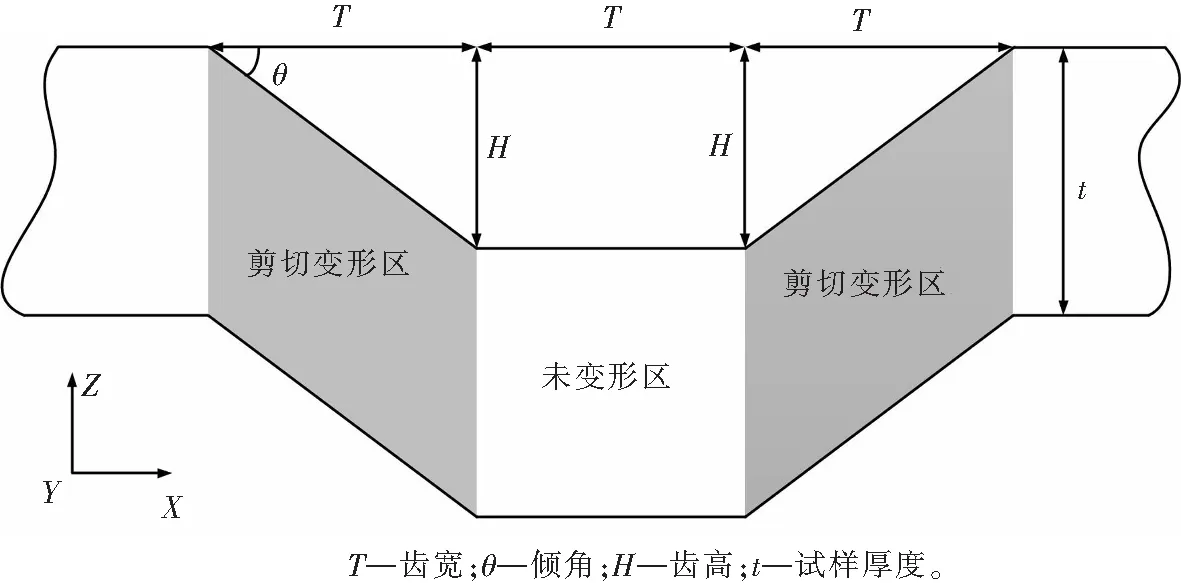

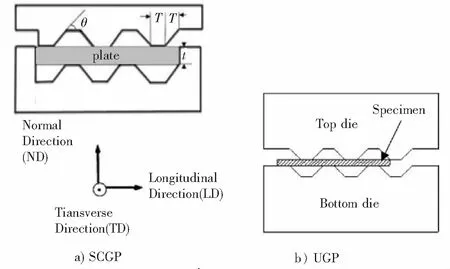

通常情况下,SPD方法的晶粒细化效果与材料在有效变形道次内累积的塑性应变总量密切相关,决定于每一道次的应变量与实际变形道次数。对于每一道次的应变量,SHIRDEL等[17]和杨开怀等[18]借助塑性力学解析的方法对CGP工艺的塑性应变累积公式进行了理论推导。图2所示为压弯试样的几何形状示意图。

图2 压弯试样示意图Fig.2 Schematic illustration of a groove pressed sample

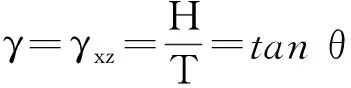

根据塑性力学基础理论,等效应变:

(1)

理论上,CGP试样承受平面应变条件下的纯剪切变形,因此,

εx=εy=εz=εxy=εyz=0。

(2)

又切应变:

(3)

式中H为压弯模具的齿高。

相应地,真实切应变:

(4)

结合式(1)—式(4)可得,单次压制获得的等效应变:

(5)

当变形N道次时,试样累积等效应变:

(6)

特别地,当模具倾角θ取45°时,

(7)

1.3 工艺分类

图3 其他GP工艺类型Fig.3 Other types of GP process

根据变形过程中模具侧壁对试样水平位移的限制情况,可以将GP工艺分为限制模压变形(constrained groove pressing, CGP)、半限制模压变形(semi-constrained groove pressing, SCGP)和非限制模压变形(unconstrained groove pressing, UGP)。通常将以上3种工艺类型统称为GP。其中,CGP即如图1所示,SCGP取消了模具侧壁对试样前后位移的限制作用,如图3 a)所示。研究表明,SCGP的变形状态介于平面应变和平面应力之间,且与CGP相比,两者在材料的晶粒细化与性能改善效果方面的差异并不明显[17,19]。UGP则取消了模具侧壁对试样水平位移的所有限制,如图3 b)所示[20-21]。与前2种工艺相比,UGP的变形机制发生明显改变,尤其体现在压平阶段:试样在经历剪切变形的同时向两端滑动伸展,导致试样的实际切变角度小于模具倾角,几何尺寸也发生明显变化,工艺效率显著下降[18,22-23]。同时,UGP试样表面的变形量高于内部,而CGP试样的等效应变累积则主要集中在内部,且应变值更接近理论计算结果[24-25]。为实现工艺过程的连续性,LEE等[26]结合传统的轧制工艺,提出了限制模压轧制(constrained groove rolling, CGR)。然而,轧制过程中出现板材的减薄和伸长,致使后续变形难以得到有效控制。

2 GP工艺的主要影响因素研究现状

2.1 变形道次

(8)

式中:b为柏氏矢量;L为位错自由程。

随着等效应变的不断累积,材料的位错密度逐渐升高,又因为晶粒尺寸与ρ-1/2成正比,似乎可以得出,材料的晶粒组织能够得到持续的细化。事实上,位错的增殖和湮灭之间的动态平衡是塑性变形过程中材料微观组织演变的主要特征。当位错密度提高到一定水平时,动态回复开始起主导作用,位错湮灭速率升高,导致GP后期位错密度的变化趋于稳定,晶粒细化效率逐渐降低,甚至趋近于零。对于铜锌合金而言,当应变量超过10时晶粒细化效率会再次升高,是由于晶粒细化的主导机制由位错滑移机制转变为孪生变形机制,即孪晶与孪晶之间的相互作用成为晶粒进一步细化的主要机理[28,34]。

材料的强度和硬度随变形道次的变化规律大致相同,均是在第1道次显著提高,第2,3道次时达到饱和,后续道次则会出现不同程度的降低[17,19-21,31,33]。研究表明,加工硬化和细晶强化引起变形初期材料强度的大幅度提高,而流动软化和微裂纹的共同作用导致高应变水平时材料强度的下降,至于2种机制的作用程度如何,目前尚不明确[32]。通常情况下,材料的断后伸长率在1道次变形后明显下降,后续道次降幅逐渐减小并趋于稳定。少数研究中发现,GP后期材料的断后伸长率会出现小幅回升,推测是由位错的动态回复与晶粒尺寸的微增引起的[15,35]。分析拉伸试样的断口形貌发现,所有变形道次的试样均表现为韧性断裂,随着变形道次的增加,晶粒细化使得韧窝数量逐渐增多、变浅、尺寸减小,而且分布更为均匀[36]。此外,GP材料在塑性指标显著降低的同时,还伴随加工硬化指数的降低与应变速率敏感性指数的升高,即晶粒细化导致材料的超塑性趋势明显[31-32,37-39]。

2.2 变形温度

变形温度对SPD材料的组织与性能演变及塑性变形机理的影响非常显著,然而,目前有关GP工艺的研究多数是基于室温变形的。一般来说,变形温度较低时(低于0.2Tm),SPD材料的晶粒尺寸更小[40]。KRISHNAIAH等[20-21]在2005年分别研究了低温条件对纯铝和纯铜板材GP过程的影响,发现低温变形对材料微观组织的影响并不明显,却更容易引发微裂纹的萌生与扩展。因此,与室温变形相比,材料的拉伸性能更差。同时,虽然低温变形能够获得更高的显微硬度,但变形均匀性较差,而且不均匀程度随变形道次逐渐提高。

对于镁合金、钛合金等极具开发应用潜力的金属结构材料,其室温塑性变形能力却很差。因此,相应的GP过程必须在合适的温度条件下才能保证较为理想的工艺效果。SUNIL等[41]在2013年报道了AZ31镁合金的GP工艺研究,在300 ℃下对镁合金板材成功进行了3道次变形,材料的晶粒组织得到明显细化,研究结果着重反映了GP在提高镁合金生物医用性能方面的巨大潜力。然而,到目前为止,针对镁合金、钛合金板材的GP研究并不多见。因此,设计相应的工装,解决模具设计、工艺控制等关键问题,研制带有加热元件和温度控制系统的等温GP实验装置,对于深入探索变形温度的影响规律和内在机理以及促进GP工艺在难变形材料的晶粒细化与性能调控方面的应用和推广至关重要。

2.3 模具结构

在SPD方法的研究过程中,合理的模具结构对提高变形的均匀性、优化工艺过程以及改善晶粒细化效果等都起着至关重要的作用。作为GP模具的主要结构参数,齿宽和倾角都将直接决定最终的变形效果。虽然理论上模具齿宽并不影响工艺的等效应变累积效率,但实际变形时,模具齿宽对有效变形道次、工艺效率以及变形均匀性的影响都非常显著。增大模具齿宽可以增加材料可承受的变形道次[42-46]。PENG等[28]研究发现,在压弯变形初期,板材试样靠近模具齿形拐角部分的弯曲半径随模具齿宽的增大而增大,表面裂纹得到有效抑制,试样可承受的有效变形道次增加[42-44]。模具齿宽对GP工艺效率的影响主要体现在:较小的模具齿宽能够获得较高的晶粒细化效率,并且细化效果更为显著;模具齿宽对GP材料强度和伸长率的影响并不大,只是在模具齿宽较小时,试样表面更容易萌生微裂纹,不利于材料拉伸性能的改善;与大齿宽相比,小齿宽变形时试样的平均硬度略高,但硬度分布的均匀程度相对较低[46]。研究表明,当模具结构参数一定时,试样厚度也会影响GP过程[47]:等效应变的累积效率会随试样厚度的增加而提高,而应变分布均匀程度则明显下降。可以推测,模具齿宽和试样厚度对GP工艺的影响效果存在一定的内在联系。因此,在研究影响模具结构的参数时,试样尺寸对工艺效果的影响也不容忽视。

由式(6)可知,模具倾角直接决定GP过程的应变累积效率。SAJADI等[48]研究发现,虽然增大模具倾角可以提高单道次的应变累积量,但是模具倾角为45°时明显优于53°的变形均匀性。同时,较大的模具倾角将会减少材料的有效变形道次,而且晶粒细化与拉伸性能的改善效果也相对较差。BORHANI等[49]通过改进传统的GP模具结构,由橡胶垫替代刚性上模,提出了橡胶垫限制模压变形(rubber pad-constrained groove pressing, RP-CGP)。研究表明,50°的模具倾角比45°时能够获得更高的等效应变累积、晶粒细化和力学性能改善效率,但变形均匀性下降。可见,目前对于模具齿宽和倾角的影响规律及机理的研究仍然缺乏统一的认识和系统的解释。

WANG等[50]以N6工业纯镍为实验材料,结合工艺实验、数值模拟和理论分析等方法,详细研究了模具齿宽和倾角对GP工艺的影响情况。研究发现,减小模具倾角能够降低剪切变形的剧烈程度,改善试样的塑性和表面质量,增加有效变形道次,但应变累积效率较低;然而,与其他研究结果不同,增大模具齿宽并未增加有效变形道次,反而使工艺效率显著降低。理论分析表明,当试样尺寸一定时,模具齿宽与倾角分别存在某一最佳上限取值:在不超过该取值时,随着两者的增大,工艺效果逐渐改善;当超过该取值时,则难以保证稳定的纯剪切变形,变形方式开始向弯曲变形转变,试样表面更容易萌生裂纹,从而对后续变形产生不利影响。值得注意的是,对于模具倾角而言,上述最佳上限取值的理论计算结果约为50.8°,恰好解释了SAJADI等[48]和BORHANI等[49]在研究中得出的不同结论。

3 GP工艺研究的几个关键问题

3.1 GP材料的热稳定性

一般来说,SPD制备的UFG材料通常具有超高的内能,且组织结构极不稳定。同时,虽然UFG材料的强度和硬度较高,但在变形后期塑性和成形性能往往会显著降低。适当的变形后热处理可以有效改善材料的塑韧性,同时保持SPD获得的超高强度和硬度,从而获得良好的综合性能。因此,研究GP强化UFG材料的热稳定性,掌握热处理工艺对材料微观组织和力学性能的影响规律,对GP工艺在实际生产中的应用与推广尤为重要。

RAFIZADEH等[51]研究了变形道次、中间退火和变形后退火对GP纯铜试样的屈服强度、硬度以及变形组织的影响。研究表明,2道次变形配合200 ℃,20 min的中间退火处理,能够获得均匀的显微组织和较为优异的综合力学性能。当退火温度不超过300 ℃时,GP纯铜的组织与性能能够保持相对较好的热稳定性,因为在此温度范围内,由再结晶引起的晶界密度增加比位错密度的降低更占优势。KHODABAKHSHI等[52]对不同道次变形的GP低碳钢板在100~600 ℃之间、间隔100 ℃进行20 min的变形后退火处理,以考察变形道次和退火温度对材料组织和力学性能的影响。结果显示,退火处理能够在保证试样强度和硬度水平的同时,显著改善材料的断后伸长率。同时,材料的组织和力学性能在400 ℃时仍能保持较好的热稳定性,此时,材料的强度、断后伸长率以及硬度分布的均匀性俱佳。因此,可以将400 ℃作为GP低碳钢板的参考退火温度。此外,超过400 ℃的变形后退火处理将导致晶粒的异常长大,并伴随材料力学性能显著下降。

王宗申等[53]以1060工业纯铝为研究对象,借助透射电子显微镜(TEM)和电子背散射衍射(EBSD)等分析测试手段,深入研究了变形道次和变形后退火处理对材料微观组织结构和力学性能的影响规律及内在机理。结果发现,GP及退火后纯铝的晶界主要以小角度晶界为主,应变不均匀性贯穿于变形及退火过程的始终。同时,不同道次变形的纯铝板材在300 ℃退火时,UFG结构和力学性能仍能保持较好的热稳定性。其中,2道次变形试样在300 ℃退火1 h后的综合性能指标相对最优。此外,在低温回复阶段退火时,材料的屈服强度出现不同程度的提高,即所谓“退火强化”现象,RAFIZADEH等[51]和KHODABAKHSHI等[52]也在研究中得到了类似的结果,推测是由晶界位错源抑制强化所致[54-55]。

3.2 GP工艺改进及变形路径

当变形条件一定时,SPD材料的晶粒尺寸与其在变形过程中累积的等效应变量有关。一般来说,累积等效应变量越大,晶粒就越细小[56-57]。根据GP工艺的基本原理,理论上通过增大模具倾角和增加有效变形道次,都可以提高材料的晶粒细化程度,并进一步改善材料的力学性能。通过前文分析可知,模具倾角并非越大越好,因此,当模具倾角一定时,可以通过改进GP工艺来尽可能地增加有效变形道次,进而提高总的等效应变累积量。例如,HOSSEINI等[32]采用聚四氟乙烯薄膜作为润滑材料,以改善模具与纯铝板材之间的接触条件,从而延缓表面裂纹的产生,将有效变形道次提高到6道次,相应的理论等效应变量接近7。然而,研究结果表明,增加有效变形道次后,材料的晶粒细化效果虽然有所改善,但改善效果并不明显,同时,材料强度在第6道次反而有所下降。可见,一味地提高等效应变累积量,并不能有效改善GP工艺效果。

在基于模具结构形式的工艺改进方面,BORHANI等[49]提出了RP-CGP,但变形效果并不理想;SAJADI等[48]在研究模具倾角影响的同时,提出了CSC(covered sheet casing)法,即在GP过程中将厚度为1 mm的纯铝试样用上、下两层厚度为0.4 mm的铜板薄层覆盖,同样是为了延缓试样表面裂纹的出现。结果表明,CSC法能够增加有效变形道次,并且显著提高材料的力学性能和变形均匀程度。THANGAPANDIAN等[58]以铝镁合金为研究对象,研究了V型、水平型和半圆型3种压弯模具齿形对材料硬度、拉伸性能以及显微组织的影响,发现半圆型模具能够增加有效变形道次,同时,使用水平型和半圆型两种压弯模具时工艺效率较高且获得的变形组织均匀性较好,而水平型模具却能获得更高的抗拉强度与硬度。

事实上,在施加等量塑性应变的前提下,GP工艺的晶粒细化程度远低于ECAP,HPT等其他SPD方法,主要是由于其简单的变形场和特殊的加载条件[28]。从GP工艺的剪切变形特点来看,与ECAP工艺中的C路径类似,试样虽然承受理论上的纯剪切变形,但剪切变形方向单一且始终保持不变,即只存在一个最大剪切应力平面。因此,变形所能开动的滑移系数量非常有限,工艺效率相对较低。所以说,GP材料的晶粒尺寸、显微组织、力学性能等并非仅取决于等效应变量,还与变形场的复杂程度[59]、剪切变形方向[60]等密切相关。其次,由于GP工艺特殊的加载条件,如果在压弯阶段产生的部分位错未被位错缠结、位错墙、晶界等障碍钉扎,则该阶段引发的滑移变形有可能在接下来的压平阶段被抵消,从而导致几何必须位错(geometrically necessary dislocations, GNDs)的减少,这也是导致GP工艺效率较低的主要原因。因此,虽然HPT变形也只有一个最大剪切应力平面,但是剪切应变只沿同一加载方向,即不存在上述滑移变形的抵消现象,所以HPT工艺的晶粒细化程度相对较高[28]。除了上述原因之外,与块体金属相比,金属板材具有更大的比表面积,而自由表面为位错的湮灭过程提供了有利条件,也将导致GP工艺效率降低[61]。

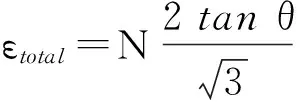

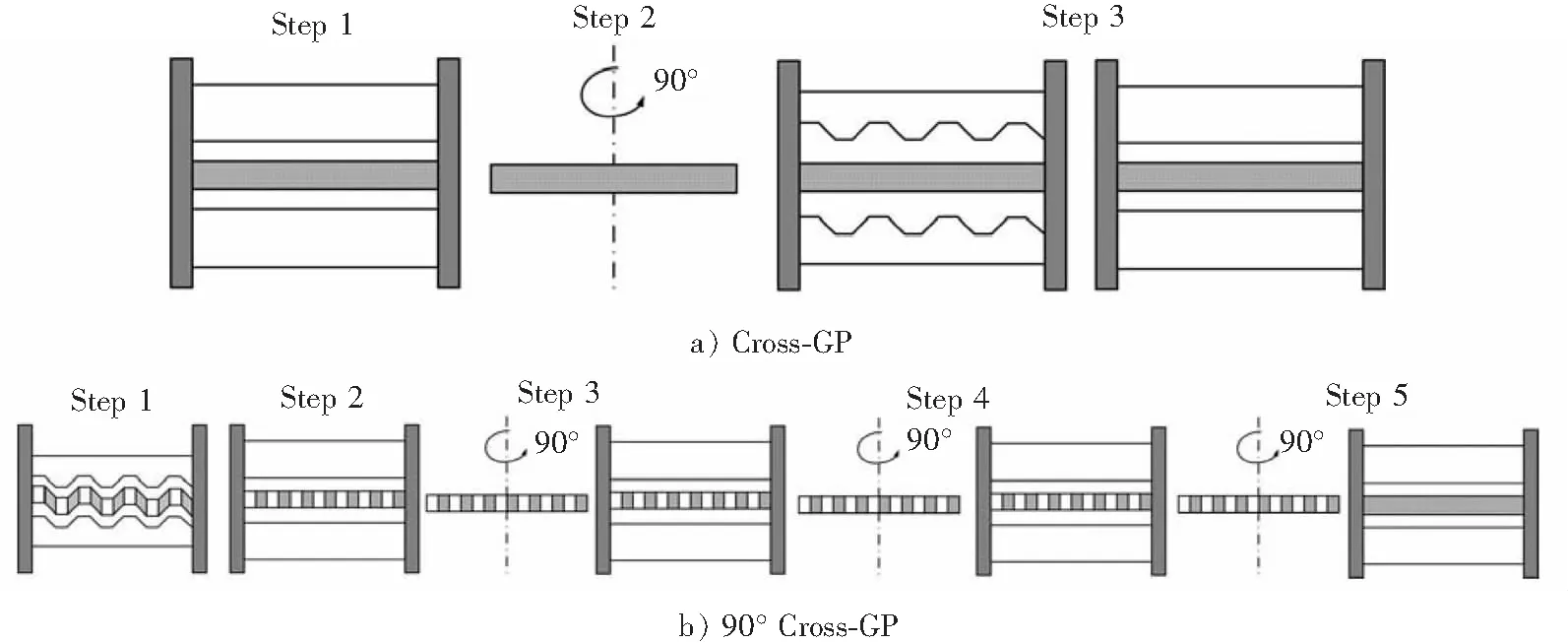

PENG等[28]提出了交叉模压变形(Cross-GP)工艺,并以Cu-38Zn合金板材为研究对象进行了相关的实验和有限元模拟研究[34,59,62]。Cross-GP的工艺原理如图4 a)所示,即在2个完整的GP道次之间,将板材试样绕平面法向(Z向)旋转90°。不难看出,Cross-GP的变形方式与ECAP中的Bc路径相似。研究表明,与其他ECAP路径相比,采用Bc路径时,材料晶粒在3个方向上均可获得均匀的塑性变形,有利于形成大角度晶界,晶粒细化效果最为显著[9]。类似地,与传统GP工艺相比,Cross-GP能够增加有效变形道次,累积更高的等效应变量,晶粒细化效率和细化程度更高[28]。在此基础上,杨开怀等[60]又提出了90° Cross-GP,即在每一次压弯和压平之后就将试样绕法向旋转90°,如图4 b)所示。变形路径的改变对材料组织的演变规律影响并不大,但对晶粒细化效率与大角度晶界的形成起关键作用。引入Cross-GP能够不断改变最大剪切应力平面,提高变形场的复杂程度,有利于多个滑移系的同时开动,促进位错增殖,从而加速晶粒细化进程[28,60]。同时,改变剪切变形方向还有利于晶粒的旋转与转动,从而促进大角度晶界的形成。

图4 Cross-GP工艺原理图Fig.4 Schematic illustration of Cross-GP process

KHODABAKHSHI等[63-64]通过实验和有限元模拟研究了低碳钢板的Cross-GP过程,并着重分析了不同变形阶段试样的等效应变和硬度沿板材轧向(rollingdirection,RD)、横向(transversedirection,TD)和法向(normaldirection,ND)的分布情况。结果表明,变形的不均匀性始终存在,但会随着变形道次逐渐改善。同时,沿试样RD的变形均匀程度要优于TD,而Cross-GP可以有效降低板材的各向异性,显著提高塑性变形和力学性能的均匀程度。SATHEESHKUMAR等[65]研究了变形路径对纯铝板材组织演化、晶界特征与力学行为的影响规律。与传统的GP工艺相比,虽然Cross-GP对晶粒细化程度的影响并不显著,却能影响材料的大角度晶界和小角度晶界比例的变化情况。同时,通过改变加载条件,可以延缓试样微裂纹的产生,增加有效变形道次,从而引入更高的等效应变量,获得更为优异的力学性能。综上所述,变形路径的改变能够有效改善GP工艺效果,为新工艺的应用研究提供了新思路、新方向。然而,相关的理论分析和机理解释仍然不够深入,亟待更为系统、全面的研究和探索。

3.3 GP均匀性分析及工艺优化

理想情况下,GP试样在每次变形过程中的等效应变累积结果是完全相同的,同时应变在整个试样范围内均匀分布。然而,受工艺条件和模具结构等外界因素的影响,试样的实际变形情况往往与理论结果存在较大差异,尤其体现在变形的均匀性上,而变形均匀性在很大程度上决定了材料的微观组织和综合性能。因此,在保证较高的等效应变水平的前提下,必须尽可能地提高变形的均匀性。WANG等[66]从不同角度分析了GP纯铜板材变形均匀性的变化规律,研究过程中引入不均匀性因子(inhomogeneity factor, IF)[51-52]作为定量评价试样显微硬度分布情况的主要指标,其具体计算公式为

(9)

通常情况下,IF值越大,表明数据的均匀程度越低。由于IF考虑样本平均值对数据均匀性的影响,所以评价结果更为客观、可靠。研究表明,GP试样的显微硬度分布在第1道次表现出明显的不均匀性,并随变形道次的增加而逐渐得到改善。同时,变形均匀性的改善效果在第2道次最为显著,之后便不再明显[66-67]。YOON等[68]基于有限元分析结果提出了GP试样的区域划分方法。理论上,GP试样分为剪切变形区(shear region)和未变形区(undeformed flat region),如图2所示。然而,实际变形过程中,在剪切变形区和未变形区之间还存在临界变形区(interface region)。YOON等[68]指出,临界变形区是由剪切变形区和未变形区之间的相互作用形成的,该区域的存在是导致变形不均匀性产生的根本原因。

作为一种基于SPD的金属板材改性工艺,GP模具齿宽、倾角、圆角半径等结构参数和变形温度、摩擦系数、变形速率等工艺参数都将对变形均匀性、材料的组织结构与性能等产生显著影响。然而,目前多是针对单一参数的孤立研究,仍然缺乏上述参数对变形的协同影响规律的研究[69]。因此,有必要综合考虑各影响因素的协同作用,对工艺过程进行系统的优化设计,并评定各因素的影响显著程度,从而提出相应的工艺改进措施,为新工艺的工程应用奠定理论基础。在工艺优化过程中,变形均匀性的定量指标(如等效应变或显微硬度的IF值等)即可作为主要的优化目标函数。WANG等[70]以5052铝合金板材为研究对象,采用Taguchi法设计试验方案,通过有限元模拟计算不同工艺参数下GP试样等效应变分布的IF值,结合信噪比(S/N ratio)和变异数分析(analysis of variation, ANOVA)技术,研究了模具齿宽、倾角、摩擦系数和变形速率等对变形均匀性的影响规律,并优化获得了最佳的工艺参数组合,变形均匀性得到有效改善。SIDDESHA等[71]也基于Taguchi法研究了SiC质量分数、应变速率、变形道次、试样厚度和热处理时间等对GP金属基复合材料(Al6061/SiC)的拉伸性能的影响规律,并分别获得了对应最佳抗拉强度和塑性指标的工艺参数组合。

4 结 语

十多年来,GP工艺已经成功应用于多种金属及合金板材的晶粒细化中,其在制备性能优异的大体积UFG金属板材方面的工业应用与开发潜力已经得到国内外学者的普遍认可。总结国内外的相关研究可以发现,虽然在变形道次、变形温度、模具结构等工艺因素的影响规律方面取得了一定的研究成果,但是对于变形材料的热稳定性、工艺改进及变形路径、变形均匀性分析及工艺优化等几个关键问题,仍然需要进一步的探索。此外,为了推动GP理论研究的发展和促进新工艺的工程应用,未来还需要在以下几个方面展开深入研究。

1) 研究对象不仅仅局限于塑性较好的金属或合金,针对极具工业应用潜力、但室温塑性加工能力较差的镁合金、钛合金等,设计开发成熟可靠的等温实验系统,着重探讨变形温度和变形路径对材料组织和性能的调控方法与机理,具有重要的理论意义和实践价值。

2) 诸多研究表明,GP板材的塑韧性和成形性能并不理想,表面裂纹的出现将对材料的表面质量、后续的变形和加工以及使用性能产生不利影响。因此,有必要定性和定量地分析GP板材的断裂行为及裂纹预测方法,揭示裂纹的萌生与扩展机理,并结合工艺优化研究,寻求延缓裂纹产生的有效措施。

3) 目前有关GP工艺机理的解释尚不成熟,而且缺乏系统性。因此,深入探索材料性能、组织结构和工艺过程之间的内在联系,揭示GP板材的强韧化、晶粒细化和塑性变形机理,仍然是今后研究的重点和难点。

/

:

[1] 史庆南, 王效琪, 起华荣, 等. 大塑性变形(severeplasticdeformation,SPD)的研究现状[J]. 昆明理工大学学报(自然科学版), 2012, 37(2): 23-38.SHIQingnan,WANGXiaoqi,QIHuarong,etal.Researchstatusofsevereplasticdeformation[J].JournalofKunmingUniversityofScienceandTechnology(NaturalScienceEdition), 2012, 37(2): 23-38.

[2] VALIEV R Z, ESTRIN Y, HORITA Z, et al. Producing bulk ultrafine-grained materials by severe plastic deformation[J]. JOM, 2006, 58(4): 33-39.

[3] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2): 103-189.

[4] ZHU Y T, LOWE T C, LANGDON T G. Performance and applications of nanostructured materials produced by severe plastic deformation[J]. Scripta Materialia, 2004, 51(8): 825-830.

[5] HUANG Y, LANGDON T G. Advances in ultrafine-grained materials[J]. Materials Today, 2013, 16(3): 85-93.

[6] 杨开怀, 陈文哲. 大体积超细晶金属材料的剧烈塑性变形法制备技术[J]. 塑性工程学报, 2010, 17(2): 123-129. YANG Kaihuai, CHEN Wenzhe. Producing bulk ultrafine-grained materials by severe plastic deformation[J]. Journal of Plasticity Engineering, 2010, 17(2): 123-129.

[7] SABIROV I, MURASHKIN M Y, VALIEV R Z. Nanostructured aluminium alloys produced by severe plastic deformation: New horizons in development[J]. Materials Science and Engineering: A, 2013, 560: 1-24.

[8] AZUSHIMA A, KOPP R, KORHONEN A, et al. Severe plastic deformation (SPD) processes for metals[J]. CIRP Annals-Manufacturing Technology, 2008, 57(2): 716-735.

[9] VALIEV R Z, LANGDON T G. Principles of equal-channel angular pressing as a processing tool for grain refinement[J]. Progress in Materials Science, 2006, 51(7): 881-981.

[10]ZHILYAEV A P, LANGDON T G. Using high-pressure torsion for metal processing: Fundamentals and applications[J]. Progress in Materials Science, 2008, 53(6): 893-979.

[11]SAITO Y, UTSUNOMIYA H, TSUJI N, et al. Novel ultra-high straining process for bulk materials-development of the accumulative roll-bonding (ARB) process[J]. Acta Materialia, 1999, 47(2): 579-583.

[12]郭强, 严红革, 陈振华, 等. 多向锻造技术研究进展[J]. 材料导报, 2007, 21(2): 106-108. GUO Qiang, YAN Hongge, CHEN Zhenhua, et al. Research progress in multiple forging process[J]. Materials Review, 2007, 21(2): 106-108.

[13]HUANG J, ZHU Y T, ALEXANDER D J, et al. Development of repetitive corrugation and straightening[J]. Materials Science and Engineering: A, 2004, 371(1/2): 35-39.

[14]詹美燕, 李春明, 尚俊玲. 累积叠轧焊过程中的材料界面焊合[J]. 材料科学与工程学报, 2011, 29(4): 628-632. ZHAN Meiyan, LI Chunming, SHANG Junling. Review of studies on the interfacial bonding during accumulative roll-bonding[J]. Journal of Materials Science and Engineering, 2011, 29(4): 628-632.

[15]SHIN D H, PARK J, KIM Y, et al. Constrained groove pressing and its application to grain refinement of aluminum[J]. Materials Science and Engineering: A, 2002, 328(1/2): 98-103.

[16]吴永泉, 杨开怀, 彭开萍, 等. 模压变形法的研究现状[J]. 热加工工艺, 2010, 39(1): 13-16. WU Yongquan, YANG Kaihuai, PENG Kaiping, et al. Study status of CGP & GP[J]. Hot Working Technology, 2010, 39(1): 13-16.

[17]SHIRDEL A, KHAJEH A, MOSHKSAR M M. Experimental and finite element investigation of semi-constrained groove pressing process[J]. Materials and Design, 2010, 31(2): 946-950.

[18]杨开怀, 陈文哲. 变形方式对模压变形5052铝合金影响的有限元模拟与试验研究[J]. 材料研究学报, 2011, 25(6): 625-629. YANG Kaihuai, CHEN Wenzhe. Finite element simulation and experimental research on the influence of pressing mode on 5052 aluminum alloy processed by groove pressing[J]. Chinese Journal of Materials Research, 2011, 25(6): 625-629.

[19]MORATTAB S, RANJBAR K, REIHANIAN M. On the mechanical properties and microstructure of commercially pure Al fabricated by semi-constrained groove pressing[J]. Materials Science and Engineering: A, 2011, 528(22/23): 6912-6918.

[20]KRISHNAIAH A, CHAKKINGAL U, VENUGOPAL P. Production of ultrafine grain sizes in aluminium sheets by severe plastic deformation using the technique of groove pressing[J]. Scripta Materialia, 2005, 52(12): 1229-1233.

[21]KRISHNAIAH A, CHAKKINGAL U, VENUGOPAL P. Applicability of the groove pressing technique for grain refinement in commercial purity copper[J]. Materials Science and Engineering: A, 2005, 410/411: 337-340.

[22]杨开怀, 彭开萍, 陈文哲. 模具结构对反复模压变形5052铝合金显微组织的影响[J]. 材料热处理学报, 2011, 32(6): 103-108. YANG Kaihuai, PENG Kaiping, CHEN Wenzhe. Influence of die construction on microstructure of 5052 aluminium alloy processed by repetitive groove pressing[J]. Transactions of Materials and Heat Treatment, 2011, 32(6): 103-108.

[23]杨开怀, 傅高升, 彭开萍, 等. 模具结构对模压变形超细晶5052铝合金拉伸性能的影响[J]. 材料热处理学报, 2013, 34(4): 36-40. YANG Kaihuai, FU Gaosheng, PENG Kaiping, et al. Influence of die construction on tensile properties of ultrafine grain 5052 aluminium alloy processed by repetitive groove pressing[J]. Transactions of Materials and Heat Treatment, 2013, 34(4): 36-40.

[24]PENG K, MOU X, ZENG J, et al. Equivalent strain, microstructure and hardness of H62 brass deformed by constrained groove pressing[J]. Computational Materials Science, 2011, 50(4): 1526-1532.

[25]MOU X, PENG K, ZENG J, et al. The influence of the equivalent strain on the microstructure and hardness of H62 brass subjected to multi-cycle constrained groove pressing[J]. Journal of Materials Processing Technology, 2011, 211(4): 590-596.

[26]LEE J W, PARK J J. Numerical and experimental investigations of constrained groove pressing and rolling for grain refinement[J]. Journal of Materials Processing Technology, 2002, 130/131: 208-213.

[27]ZRNIK J, KOVARIK T, NOVY Z, et al. Ultrafine-grained structure development and deformation behavior of aluminium processed by constrained groove pressing[J]. Materials Science and Engineering: A, 2009, 503(1/2): 126-129.

[28]PENG K, ZHANG Y, SHAW L L, et al. Microstructure dependence of a Cu-38Zn alloy on processing conditions of constrained groove pressing[J]. Acta Materialia, 2009, 57(18): 5543-5553.

[29]KHODABAKHSHI F, KAZEMINEZHAD M. The effect of constrained groove pressing on grain size, dislocation density and electrical resistivity of low carbon steel[J]. Materials and Design, 2011, 32(6): 3280-3286.

[30]WANG Z, LIANG P, GUAN Y, et al. Experimental investigation of pure aluminum sheets processed by constrained groove pressing[J]. Indian Journal of Engineering and Materials Sciences, 2014, 21(2): 121-127.

[31]KHODABAKHSHI F, KAZEMINEZHAD M, KOKABI A H. Constrained groove pressing of low carbon steel: Nano-structure and mechanical properties[J]. Materials Science and Engineering: A, 2010, 527(16/17): 4043-4049.

[32]HOSSEINI E, KAZEMINEZHAD M. Nanostructure and mechanical properties of 0-7 strained aluminum by CGP: XRD, TEM and tensile test[J]. Materials Science and Engineering: A, 2009, 526(1/2): 219-224.

[33]SATHEESH KUMAR S S, RAGHU T. Structural and mechanical behaviour of severe plastically deformed high purity aluminium sheets processed by constrained groove pressing technique[J]. Materials and Design, 2014, 57: 114-120.

[34]彭开萍, 张秀妹, 林雪慧. 等效应变对 Cu-38Zn 合金交叉模压形变后组织和性能的影响[J]. 材料热处理学报, 2014, 35(2): 199-204. PENG Kaiping, ZHANG Xiumei, LIN Xuehui. Influence of equivalent strain on microstructure and hardness of Cu-38Zn alloy subjected to cross groove pressing[J]. Transactions of Materials and Heat Treatment, 2014, 35(2): 199-204.

[35]SATHEESH KUMAR S S, RAGHU T. Mechanical behaviour and microstructural evolution of constrained groove pressed nickel sheets[J]. Journal of Materials Processing Technology, 2013, 213(2): 214-220.

[36]YANG K, CHEN W. Tensile properties of 1060 Al alloy subjected to constrained groove pressing[J]. Advanced Materials Research, 2010, 129/130/131: 65-69.

[37]SATHEESH KUMAR S S, RAGHU T. Tensile behaviour and strain hardening characteristics of constrained groove pressed nickel sheets[J]. Materials and Design, 2011, 32(8/9): 4650-4657.

[38]KHAKBAZ F, KAZEMINEZHAD M. Work hardening and mechanical properties of severely deformed AA3003 by constrained groove pressing[J]. Journal of Manufacturing Processes, 2012, 14(1): 20-25.

[39]KHAKBAZ F, KAZEMINEZHAD M. Strain rate sensitivity and fracture behavior of severely deformed Al-Mn alloy sheets[J]. Materials Science and Engineering: A, 2012, 532: 26-30.

[40]PRANGNELL P B, BOWEN J R, APPS P J. Ultra-fine grain structures in aluminium alloys by severe deformation processing[J]. Materials Science and Engineering: A, 2004, 375/376/377: 178-185.

[41]SUNIL B R, KUMAR A A, SAMPATH KUMAR T S, et al. Role of biomineralization on the degradation of fine grained AZ31 magnesium alloy processed by groove pressing[J]. Materials Science and Engineering: C, 2013, 33(3): 1607-1615.

[42]张萤, 彭开萍. 模齿宽度对模压变形纯铜晶粒尺寸与力学性能的影响[J]. 机械工程材料, 2009, 33(10): 13-16. ZHANG Ying, PENG Kaiping. Effect of groove width on grain size and mechanical properties of groove pressing pure copper[J]. Materials for Mechanical Engineering, 2009, 33(10): 13-16.

[43]PENG K, SU L, SHAW L L, et al. Grain refinement and crack prevention in constrained groove pressing of two-phase Cu-Zn alloys[J]. Scripta Materialia, 2007, 56(11): 987-990.

[44]卢洪, 彭开萍. 影响反复模压变形法细化两相合金的因素[J]. 金属热处理, 2008, 33(9): 46-49. LU Hong, PENG Kaiping. The factors influencing grain refinement in constrained groove pressing of two-phase alloys[J]. Heat Treatment of Metals, 2008, 33(9): 46-49.

[45]苏丽凤, 彭开萍, 肖林钢. 反复模压变形法细化H62黄铜的研究[J]. 机械工程材料, 2007, 31(7): 15-18. SU Lifeng, PENG Kaiping, XIAO Lingang. Refinement of H62 brass by constrained groove pressing[J]. Materials for Mechanical Engineering, 2007, 31(7): 15-18.

[46]吴永泉, 杨开怀, 陈文哲. 限制模压变形后5052铝合金的组织与显微硬度[J]. 热加工工艺, 2009, 38(12): 8-11. WU Yongquan, YANG Kaihuai, CHEN Wenzhe. Microstructure and microhardness of 5052 alloy after constrained groove pressing[J]. Hot Working Technology, 2009, 38(12): 8-11.

[47]曾佳伟, 牟雪萍, 彭开萍. 材料厚度对H62黄铜模压形变等效应变分布的影响[J]. 机械工程材料, 2011, 35(2): 92-96. ZENG Jiawei, MOU Xueping, PENG Kaiping. Effect of materials thickness on distribution of equivalent strain during groove pressing process of H62 brass[J]. Materials for Mechanical Engineering, 2011, 35(2): 92-96.

[48]SAJADI A, EBRAHIMI M, DJAVANROODI F. Experimental and numerical investigation of Al properties fabricated by CGP process[J]. Materials Science and Engineering: A, 2012, 552: 97-103.

[49]BORHANI M, DJAVANROODI F. Rubber pad-constrained groove pressing process: Experimental and finite element investigation[J]. Materials Science and Engineering: A, 2012, 546: 1-7.

[50]WANG Z, GUAN Y, WANG G, et al. Influences of die structure on constrained groove pressing of commercially pure Ni sheets[J]. Journal of Materials Processing Technology, 2015, 215: 205-218.

[51]RAFIZADEH E, MANI A, KAZEMINEZHAD M. The effects of intermediate and post-annealing phenomena on the mechanical properties and microstructure of constrained groove pressed copper sheet[J]. Materials Science and Engineering: A, 2009, 515(1/2): 162-168.

[52]KHODABAKHSHI F, KAZEMINEZHAD M. The annealing phenomena and thermal stability of severely deformed steel sheet[J]. Materials Science and Engineering: A, 2011, 528(15): 5212-5218.

[53]王宗申, 管延锦, 姜良斌. 纯铝板材限制模压变形强化后的热稳定性[J]. 材料热处理学报, 2014, 35(11): 63-69. WANG Zongshen, GUAN Yanjin, JIANG Liangbin. Thermal stability of pure aluminum sheets strengthened by constrained groove pressing[J]. Transactions of Materials and Heat Treatment, 2014, 35(11): 63-69.

[54]HUANG X, HANSEN N, TSUJI N. Hardening by annealing and softening by deformation in nanostructured metals[J]. Science, 2006, 312: 249-251.

[55]张宁, 沈耀, 张澜庭, 等. 纳米和超细晶金属材料的退火强化[J]. 材料科学与工程学报, 2010, 28(4): 617-623. ZHANG Ning, SHEN Yao, ZHANG Lanting, et al. Strengthening by annealing for nanostructured and ultrafine-grained metals[J]. Journal of Materials Science and Engineering, 2010, 28(4): 617-623.

[56]MOHAMED F A, XUN Y. On the minimum grain size produced by milling Zn-22%Al[J]. Materials Science and Engineering: A, 2003, 358(1/2): 178-185.

[57]JAZAERI H, HUMPHREYS F J. The transition from discontinuous to continuous recrystallization in some aluminium alloys: I-the deformed state[J]. Acta Materialia, 2004, 52(11): 3239-3250.

[58]THANGAPANDIAN N, BALASIVANANDHA PRABU S, PADMANABHAN K A. Effects of die profile on grain refinement in Al-Mg alloy processed by repetitive corrugation and straightening[J]. Materials Science and Engineering: A, 2016, 649: 229-238.

[59]彭开萍, 林雪慧, 牟雪萍. 经模压形变后Cu-38Zn合金显微组织与等效应变的关系[J]. 中国有色金属学报, 2013, 23(12): 3308-3315. PENG Kaiping, LIN Xuehui, MOU Xueping. Relationship between microstructure of Cu-38Zn alloy subjected to constrained groove pressing and equivalent strain[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3308-3315.

[60]杨开怀, 彭开萍, 陈文哲. 限制模压变形1060纯铝的组织演化与晶粒细化[J]. 中国有色金属学报, 2011, 21(12): 3026-3032. YANG Kaihuai, PENG Kaiping, CHEN Wenzhe. Microstructural evolution and grain refinement of 1060 pure Al processed by constrained groove pressing[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3026-3032.

[61]HOSSEINI E, KAZEMINEZHAD M, MANI A, et al. On the evolution of flow stress during constrained groove pressing of pure copper sheet[J]. Computational Materials Science, 2009, 45(4): 855-859.

[62]张萤, 彭开萍, 林雪慧. 形变方式对模压形变H62黄铜组织的影响[J]. 材料热处理学报, 2009, 30(4): 114-119. ZHANG Ying, PENG Kaiping, LIN Xuehui. Influence of groove pressing mode on microstructure of H62 brass after the groove pressing[J]. Transactions of Materials and Heat Treatment, 2009, 30(4): 114-119.

[63]KHODABAKHSHI F, ABBASZADEH M, ESKANDARI H, et al. Application of CGP-cross route process for microstructure refinement and mechanical properties improvement in steel sheets[J]. Journal of Manufacturing Processes, 2013, 15(4): 533-541.

[64]KHODABAKHSHI F, ABBASZADEH M, MOHEBPOUR S R, et al. 3D finite element analysis and experimental validation of constrained groove pressing-cross route as an SPD process for sheet form metals[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(9): 1291-1305.

[65]SATHEESH KUMAR S S, RAGHU T. Strain path effects on microstructural evolution and mechanical behaviour of constrained groove pressed aluminium sheets[J]. Materials and Design, 2015, 88: 799-809.

[66]WANG Z, GUAN Y, LIANG P. Deformation efficiency, homogeneity, and electrical resistivity of pure copper processed by constrained groove pressing[J]. Rare Metals, 2014, 33(3): 287-292.

[67]杨开怀, 彭开萍, 陈文哲. 限制模压变形均匀性研究与定量表征[J]. 塑性工程学报, 2010, 17(4): 8-12. YANG Kaihuai, PENG Kaiping, CHEN Wenzhe. Investigation and quantitative characterization of homogeneity in constrained groove pressing[J]. Journal of Plasticity Engineering, 2010, 17(4): 8-12.

[68]YOON S C, KRISHNAIAH A, CHAKKINGAL U, et al. Severe plastic deformation and strain localization in groove pressing[J]. Computational Materials Science, 2008, 43(4): 641-645.

[69]WANG Z, GUAN Y, ZHONG C. Effects of friction on constrained groove pressing of pure Al sheets[J]. Advanced Materials Research, 2014, 926/927/928/929/930: 81-84.

[70]WANG Z, GUAN Y, SONG L, et al. Finite element analysis and deformation homogeneity optimization of constrained groove pressing[J]. Applied Mechanics and Materials, 2013, 278/279/280: 505-513.

[71]SIDDESHA H S, SHANTHARAJA M. Optimization of cyclic constrained groove pressing parameters for tensile properties of Al6061/SiC metal matrix composites[J]. Procedia Materials Science, 2014, 5: 1929-1936.

Groove pressing and its research progress

WANG Zongshen1, GUAN Yanjin2, WEI Xiuting1, ZHU Guangming1

(1.School of Mechanical Engineering, Shandong University of Technology, Zibo, Shandong 255000, China; 2. School of Material Science and Engineering, Shandong University, Jinan, Shandong 250061, China)

In order to systematically study the application of groove pressing in preparing bulk mass ultra-fine grain sheet metal, the fundamental principles, plastic mechanics analysis and classification of groove pressing are introduced, and on the basis of which, the influence rules and mechanism of processing factors such as pass number, deformation temperature and die structure on groove pressing are reviewed, and some key problems such as thermal stability of processed materials, process improvements and deformation path, deformation homogeneity analysis and process optimization are summarized. The research trends of groove pressing in the fields of application to sheet metals difficult to deform at room temperature, improvement of ductility, toughness and formability of processed sheets as well as its plastic deformation mechanism are prospected: in the future, groove pressing will be used for sheet metals which have limited formability but wide industrial applications such as magnesium alloys and titanium alloys, and much attention should be paid to investigation on performance adjustment mechanism and methods for processed sheets and exploration of effective technological measures for preventing cracks; meanwhile, the evolution mechanism of microstructure and properties of groove pressed materials must be systematically and thoroughly revealed.

plastic processing technology and equipment; groove pressing; pass number; die structure; thermal stability; deformation path; process optimization

1008-1542(2017)03-0218-11

10.7535/hbkd.2017yx03002

2016-11-25;

2017-01-17;责任编辑:陈书欣

国家自然科学基金(51605266)

王宗申(1986—),男,山东淄博人,讲师,博士,主要从事金属剧烈塑性变形方法方面的研究。

E-mail:wangzsh@sdut.edu.cn

TG113

A

王宗申,管延锦,魏修亭,等.模压变形工艺及其研究进展[J].河北科技大学学报,2017,38(3):218-228. WANG Zongshen,GUAN Yanjin,WEI Xiuting,et al.Groove pressing and its research progress[J].Journal of Hebei University of Science and Technology,2017,38(3):218-228.