结构胶接接头湿热环境耐久性研究概述

2017-06-28韩啸,金勇,杨鹏

韩 啸,金 勇,杨 鹏

(1.大连理工大学运载工程与力学学部,辽宁大连 116024;2.中国工程物理研究院电子工程研究所,四川绵阳 621900)

结构胶接接头湿热环境耐久性研究概述

韩 啸1,金 勇1,杨 鹏2

(1.大连理工大学运载工程与力学学部,辽宁大连 116024;2.中国工程物理研究院电子工程研究所,四川绵阳 621900)

相比于传统机械连接,如铆接、焊接和螺栓连接,结构胶接技术有着诸多优势,近年来在很多工业领域得到了广泛应用。由于胶黏剂本身具有高分子聚合物材料的特性,使得胶接接头的环境耐久性成为关乎工程结构连接可行性和长期服役可靠性的关键问题。在概述结构胶接接头湿热环境耐久性研究工作的基础上,分别从影响胶接结构性能的环境湿度、温度及其耦合作用等角度展开讨论,介绍了国内外研究人员取得的研究进展和成果。指出了今后的研究方向:结合多种观测尺度下的环境老化试验和数值仿真方法,探究胶层吸湿、蠕变、热膨胀和吸湿膨胀等环境老化行为,利用模型预测方法模拟其在多场耦合工况下的多种力学性能退化行为,从而为胶接结构的工程设计和应用提供更加可靠的理论建模和试验数据支持。

胶黏剂;胶接接头;环境耐久性;内聚力模型;湿热老化

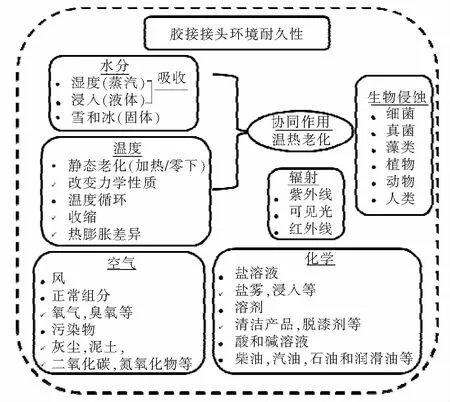

图1 胶接接头环境耐久性影响因素Fig.1 Factors affecting the environmental durability of adhesive joints

近年来,新型轻量化材料 (如轻质合金、纤维增强复合材料和工程塑料等) 应用于诸多工业领域,如航空航天、土木工程和载运工具等,使得异种材料之间满足设计和服役性能要求的连接方法受到了广泛关注。传统连接方法,如螺栓连接[1]、焊接[2]和铆接等有其各自优势,同时也受制于其技术瓶颈。为了满足异种材料连接工艺和服役性能的要求,结构胶接成为一种应用广泛的连接技术。由于胶黏剂本身高分子聚合物材料的特性,使得胶接接头的环境耐久性成为关乎工程结构连接可行性和长期服役可靠性的关键问题,涉及化学、力学、物理等多个学科[3]。在胶接结构服役过程中,由于胶接接头长期暴露在复杂的环境因素下,因而会直接影响其主要力学行为[4]。这些环境因素主要分为5类,分别是温度、湿度、辐射、化学和生物侵蚀。单个环境因素连续且无规律的作用,会引起胶接接头力学性能的退化。暴露在实际服役环境中的胶接接头容易受到这些因素的组合作用,因此接头的环境退化行为是一个各种因素耦合作用的复杂退化过程。胶接接头环境耐久性的诸多影响因素如图1所示。

胶接接头环境退化是一个长期过程,在相对较短的时间内确定环境因素对接头力学性能的影响需要在实验室环境下采用加速老化或者人工老化的方法。胶接结构的环境耐久性研究分为2个主要方向:极端环境下试验室加速老化试验和力学性能的建模预测[5]。本文分别从湿度、温度和湿热耦合环境对接头性能影响的角度出发,对接头环境耐久性的相关国内外研究进展进行综述,包含试验测定方法、理论和数值仿真预测等主要研究手段,以期对结构胶接技术的深入研究提供参考。

1 湿度对胶接接头的影响研究

1.1 吸湿老化机理和水分扩散理论

由于胶黏剂高分子聚合物的材料特性,在很多情况下水分和聚合物分子的相互作用会造成胶黏剂物理、化学和力学特性的改变。水分主要以3种形式影响胶接接头[6]:1) 改变胶黏剂本身的性质;2) 退化界面的黏接性能;3)退化基底性质,引起接头尺寸的改变。随着在湿度环境条件下暴露时间的增加,胶接接头的强度和杨氏模量会发生一定程度的退化。有研究指出,忽略不可逆的水解反应以及由吸湿膨胀引起的微裂纹扩展,在胶层经历升温环境使得其吸收的水分完全渗出后,接头强度会完全恢复[7-8]。未经历环境老化的接头主要失效模式为胶层的内聚失效,而经历吸湿退化后的接头失效模式则逐渐向界面失效转变[9]。

水分吸收会引起胶层的增塑 (plasticisation) 现象,然而增塑作用的确切机制尚不完全清楚,但是有聚合物链间的氢键被水分子破坏和基于聚合物-稀释液的概念这2种假说来解释这一现象[10],这些改变也会造成强度和弹性模量的降低[11]。对于不吸收水分的基底 (如金属、玻璃等) 来说,胶接接头中水分扩散的途径主要分为胶黏剂内部扩散以及胶层和基底界面间的芯吸作用和胶层中微裂纹的毛细作用。扩散到胶层内的水分会优先迁移到黏接界面的区域,并在界面处代替胶黏剂本体材料。对于金属基底来说,水分还会通过水合作用或者界面氧化层的腐蚀使其发生退化。常见的金属(如铝、铁)氧化物,发生水合作用并形成凝胶状的金属水化物,此时形成的弱边界层会削弱黏接性能。而对于吸收水分的基底 (如复合材料、木材等) 来说,水分的扩散除了上述途径外,还包括基底自身的吸水过程[12]。基底的吸水过程相对复杂,对于碳纤维增强复合材料来说,水分扩散途径除了树脂和碳纤维本身,还包括碳纤维-树脂界面的扩散。

胶黏剂的水分扩散速率和最大吸水量也依赖于接头所处的环境工况,如湿度、温度、胶层厚度和应力分布状态等。近年来许多模拟聚合物中水分扩散过程的模型被提出[13],其中以描述单自由相扩散的Fickian定律使用得最为普遍[14-15]。通常认为水分吸收与水分浓度无关,可以简化为遵循Fickian第二定律的一维扩散模型[16-17]:

(1)

式中:c为水分浓度;D为扩散系数;t为时间;x为空间坐标。水分吸收质量分数Mt(在时间t的总吸收质量,表示为试样初始质量的百分数)可以通过对空间变量x积分得到:

(2)

式中:M∞为饱和时的最大吸水质量分数,即试样在饱和时吸收水分质量占初始质量的比例;D为扩散速率;2h为样品厚度。随着温度而变化的扩散系数满足经典的Arrhenius速率方程[18]:

(3)

式中:D0为常数;ΔH为扩散过程的活化能;R和T分别代表理想气体常数和绝对温度。

Fickian定律假设吸收的水分子与聚合物链之间没有相互作用[16,19],然而研究发现在一些玻璃态聚合物中水分的扩散是反常的 (anomalous moisture diffusion),从而导致使用Fickian模型会过高估计水分浓度,因此需要更精细的扩散理论来再现实际的水分吸收过程。非Fickian扩散模型主要分为2类[20-21]:一类是基于对Fickian扩散模型的修正来描述水分在环氧树脂中的反常扩散行为,例如双Fickian扩散模型 (dual fickian diffusion model) 通过具有2种不同Fickian性质的扩散机制共同作用,因此双Fickian扩散模型可以看作是2个单Fickian模型的叠加[18,22]。Fickian定律也可以通过引进时变扩散系数 (time-varying diffusivity) 或者边界条件 (time-varying boundary condition)来描述反常扩散[14,23]。其假设扩散系数或者边界条件满足Prony级数形式,从而考虑到粘弹性效应,因为要求解多个系数和相应的延迟时间。虽然这些模型对问题的自由度较高,但是求解相对较难且耗时。研究表明,环氧树脂中的水分子存在自由和结合的2种状态,因此另一类反常扩散模型则考虑到物理扩散和化学作用的组合效应。CARTER等[24]使用Langmuir型两相扩散模型模拟水分在环氧树脂中水分的反常扩散,并且与实验结果吻合度良好。

1.2 吸湿老化试验

试件表面处理工艺关系着胶黏剂与被黏物基底连接的力学性能,直接影响着胶接接头的环境耐久特性。对于金属基底胶接接头来说,黏接界面属性在失效机制中作用显著,因为大多数工程金属表面会覆盖一层氧化薄层,这使得接头更容易发生电化学腐蚀而导致性能退化。为了增强胶层/基底界面的抗腐蚀能力,通常需要对基底表面进行化学、电化学或机械处理,如磷酸阳极化,采用底漆、蚀刻、喷丸和脱脂等表面处理工艺,来提高其黏接性能。化学和电化学方法包括森林产品试验室蚀刻 (forest products laboratory etch)、磷酸阳极氧化 (phosphoric acid anodisation)、铬酸阳极氧化 (chromic acid anodisation) 和硫酸阳极氧化 (sulphuric acid anodisation),而机械方法则包括使用喷砂机或者砂纸进行喷砂或打磨[12]。

对铝合金基底的表面处理可以参考CRITCHLOW等[25]撰写的一篇综述,而比较详细的叙述可见WEGMAN等[26]研究的胶黏表面处理技术,以及EBNESAJJAD[27]的胶黏剂和表面处理手册。表面预处理的效果可以通过扫描电子显微镜 (scanning electron microscopy)或原子力显微镜 (atomic force microscopy)观察,或者通过表面轮廓检测 (Surface profilometry) 测量处理后的基底表面粗糙度。

为了表征胶层水分扩散特性,需要进行吸水试验得到其相关扩散参数,常用的方法是重量分析法(gravimetric method),通过定期测量液体或蒸汽进入到聚合物带来的质量增加,得到各个试件在湿度环境下吸水质量随时间变化的离散数据 (Mt,t) 以及饱和吸水量M∞和吸湿膨胀量[28],然后采用合适的扩散模型拟合得到其相应的扩散参数[29-30]。试验设计可以参照标准ASTMD5229和D570或ISO62,通常湿度条件由完全浸入溶液或者放置在特定湿度环境2种方法来实现,其中标准ASTME104和ASTMD5032介绍了如何控制相对湿度环境的方案,分别通过水和水甘油溶液保持环境相对湿度恒定。对于选定的水分扩散模型,需要根据试验测得的试件质量随时间变化的离散数据,利用优化方法确定模型中未知参数的合适取值。BERINGHIE等[31]提出了一种新的快速确定复合材料水分扩散系数的方法,这种方法使用数值参数适当广义分解,通常用于发生反常扩散或者扩散-反应耦合的情况。GRACE等[32]根据一种新方法使用了重量分析法,用吸水试验数据表征聚合物复合材料三维、各向异性水分的吸收过程。

胶层吸水后会发生一定程度的体积膨胀,吸湿膨胀的测定通常假设试件在各尺寸上具有相同的膨胀应变,使用数显千分尺或非接触式方法测量其一维膨胀应变,但是测量时需要注意测量方式不会影响到测量结果的准确性,并且排除温度引起的膨胀应变。吸收水分影响胶黏剂聚合物的移动性,从而对玻璃化转变温度有影响。为了测量Tg在老化前和老化后的变化,可以使用动态力学分析技术 (dynamicmechanicalanalysis)[33]和差示扫描量热仪 (differentialscanningcalorimeters)。ZHANG等[34]提出了一种基于DMA快速确定胶黏剂玻璃化转变温度的方法。DSC测试方法可以参考标准ASTMD3418,测试过程中样品经历玻璃化转变的热流量由DSC设备记录,然后根据热流量曲线计算Tg。

吸水老化后的结构胶黏剂和胶接接头,需要利用各种力学试验定量评估其力学性能的退化程度,如拉伸剪切试验、弯曲试验、Ⅰ型/Ⅱ型断裂能试验和疲劳试验等。而断裂模式和机制、化学组成和表面形貌能够定性描述湿度老化影响[35],对于哑铃型胶黏剂试件单向拉伸试验可以参照标准ASTMD638。FERNANDES等[36]研究了湿度环境对复合材料胶接接头在Ⅰ型和Ⅱ型加载条件下断裂特性的影响,通过双悬臂梁 (doublecantileverbeam) 和端部缺口弯曲 (endnotchedflexure) 试验,评估3种不同湿度环境对Ⅰ型和Ⅱ型加载条件下接头断裂行为的影响。ARENAS等[37]分析了复合材料/铝合金胶接接头浸泡在水和引擎油环境下的性能退化现象,并且通过3点弯曲试验定量地评估其力学特性的退化程度。LEGER等[38]在70 ℃水中对单搭接接头进行老化试验,观察其变形随老化时间的变化。为了预测老化后单搭接接头在拉伸载荷作用下的行为,使用有限元模型模拟水分在胶层中的扩散过程,得到了接头的残余强度。

1.3 吸湿老化过程数值模拟

图2 胶接结构环境退化响应评估框架Fig.2 Evaluation framework of the environmental degradation response of adhesive structure

鉴于热传导与扩散方程在数学上的相似性,因而可以使用热分析法进行水分扩散过程的模拟。CROCOMBE[39]提出了一种评估胶接结构环境退化响应的框架,该框架包含物理实验和有限元建模,并且考虑了多种环境因素对胶层-基底界面和胶黏剂本体的弱化,通过退化的内聚力模型对接头老化后的残余强度进行评估 (见图2)。该框架认为载荷引起的应力会影响胶层吸湿和界面水分的扩散,而水分会导致界面和胶层本体的退化。随后定义了一个与局部吸湿量有关的胶层失效准则,这一失效准则的参数主要是通过对胶黏剂试件的吸湿和强度退化过程进行相关环境老化特性试验得到的。考虑到胶层内部的吸湿现象,利用退化的内聚力模型对胶层在接头拉伸过程中的裂纹扩展过程进行了模拟,从而对吸湿老化后接头的残余强度进行预测。MUBASHAR等[40-41]通过循环湿度扩散,发现胶层吸湿是一个非Fickian过程,水分吸收依赖于湿度历史,而解吸过程是Fickian过程,使用ABAQUS UMAT子程序引进依赖湿度历史的自定义材料,实现循环湿度预测模型。李智等[42]通过建立胶黏剂吸湿本构模型,使用弹塑性有限元法研究了聚丙烯酸酯胶层吸湿程度对单搭接接头上胶层中应力分布的影响。发现胶层吸湿程度影响接头的承载模式,由胶瘤承载转变成中部胶层承载,且胶层会发生溶胀现象引起脱黏失效。

2 温度对胶接接头的影响研究

2.1 温度影响机理

非常温环境会引起胶黏剂物理和力学性质的变化,暴露在高温环境中较短时间,由于后固化 (post-curing) 作用,也会使接头的性质得到提高,然而暴露足够长的时间后,其屈服应力和杨氏模量等性质开始下降,并且由于热膨胀系数的差异,温度变化会引起胶层和基底之间应力不匹配[43]。温度变化还会影响胶接接头的断裂性能,并且在接近或大于Tg时,断裂韧性会发生突变[44-45]。Tg不仅依赖于胶黏剂种类,还依赖于其温度历程,会影响胶黏剂在高温时的性能。BANEA等[46]通过双悬臂梁试验,评估温度对高温环氧树脂胶黏剂Ⅰ型断裂韧性的影响,使用双线性内聚力模型模拟试件断裂行为,并预测胶黏剂载荷-位移曲线随温度变化的关系,发现环氧树脂的韧性是温度的函数,高于Tg时Ⅰ型断裂韧度急剧下降,而在Tg以下则变化不大。WALANDER等[47]研究了低于玻璃化转变温度的情况下温度对内聚力模型的影响,推导出在准静态加载的条件和-30 ℃≤T≤80 ℃ 温度范围内Ⅰ型和Ⅱ型的内聚力模型。CHARALAMBOUS等[48]研究了温度对碳纤维/环氧树脂材料的混合模态层间断裂韧性和疲劳分层增长率的影响。

2.2 温度影响试验研究

胶层和基底热膨胀系数的差异,使得接头受到高低温引起的温度应力一般是不可忽略的,通常使用应变片或者双材料曲梁测量材料的热膨胀系数[49]。YU等[50]基于Timoshenko梁理论和经典层合板理论,通过优化双材料系统的几何尺寸,来提高胶黏剂热膨胀系数的测量精度。LOH等[51]基于双材料曲梁测量热膨胀系数的方法,使用线性可变差动变压器 (linear variable differential transformer) 测量曲梁的扰度,然后得到胶黏剂的热膨胀系数。PERETZ等[52]利用直接在试件表面粘贴应变片的方法,得到环氧树脂胶黏剂的热膨胀系数。郑小玲等[53]使用应变片测量单搭接胶接接头中胶层在室温固化时产生的收缩应变和固化结束后因环境温度波动所引起的纵横向应变,通过对基底-胶层界面的内应力分析,发现胶层中存在的交变应力可能是导致界面提前破坏的主要原因之一。

陈煊等[54]采用Hopkinson拉杆实验技术研究了板厚、温度和速度对单搭接胶接接头强度的影响,运用有限元方法分析剥离应力对接头强度的作用。曹蕾蕾等[55]利用有限元法对胶接接头承受热载荷时的温度场和热应力分布进行了数值模拟。王玉奇等[56]通过单搭接接头在不同温度下的拉伸实验以及对胶层等效应力的有限元仿真,研究了高温对单搭接接头强度的影响。韩啸等[57]对钢/铝基底非平衡胶接接头在循环温度场下的强度退化进行了老化试验以及仿真模拟,发现循环温度会使胶接区域边缘处的胶层内部剥离应力和剪切应力更加集中。

高温时由于胶黏剂的高分子聚合物材料特性,因而会发生链的移动和改变,这时胶黏剂会表现出黏弹性和蠕变等力学行为。通常模拟胶黏剂的蠕变行为不仅要考虑其弹性变形,还要考虑到黏性变形。一般使用一个或更多带有弹簧和阻尼组件的单元串联或者并联模拟,其中弹簧表述弹性行为,阻尼代表黏性[58]。蠕变测试通常是耗时且昂贵的,可以参考标准ASTM D1780和D2293。MIZAH等[59]设计了一个夹具,可以同时测试多个试件,减少了试验时间和成本。

对于温度对胶接接头影响的模拟,一般是通过试验得到相应温度老化后接头的力学参数,输入到满足三角形或梯形等拉伸分离定律的有限元模型中,最后将试验得到的一些数据与老化接头仿真进行对比[44-46]。

3 湿热环境耦合影响研究

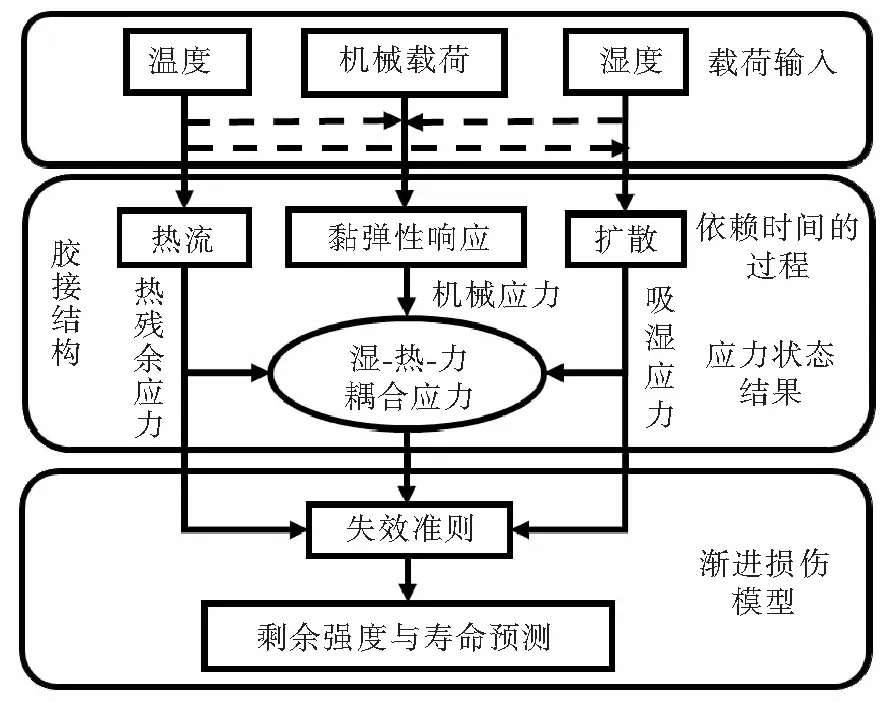

图3 胶接接头环境耐久性评估模型框架Fig.3 Concept framework of the environmental durability assessment of adhesive joint

温度和湿度工况对胶接结构力学性能有着显著影响,其联合作用工况下的耦合退化机制则更加复杂,值得进行更加深入的研究。通过对受到湿度和外加载荷物理场下胶接接头的研究发现,胶层中的水分扩散与其应力状态相关。一般来说,顺序耦合分析先分析胶接接头的水分吸收,然后根据依赖于湿度分布的胶层的性质计算接头的力学行为。然而胶层的水分吸收依赖于其应力分布,并且真实的接头受到各种应力的作用,因此要实现对接头环境退化行为的真实模拟和残余强度的有效预测,需要一个更为复杂的完全耦合分析方法 (即各个环境老化行为同时进行,相互影响),其中胶层中的应力状态和水分分布是相互耦合的[60]。胶接接头环境耐久性评估框架如图3所示[28],主要包括3个阶段:从扩散和热分析中确定接头中的湿度和温度分布;在湿度-温度-载荷分析中评估湿度、温度和施加载荷的组合效应;通过对力学模型应用失效准则,可以对胶接接头湿热环境的耐久性进行预测。

HAN等[61-62]研究了恒定应力作用下胶接接头在湿度环境的退化行为,并预测了其残余强度,采用以下2个步骤进行分析:1)通过完全耦合分析方法,模拟胶接接头在温度-湿度-载荷服役工况下的长期老化过程,利用水分扩散和热传导物理过程的相似性,在胶层中使用温度-位移耦合单元,根据von Mises应力来表述依赖水分吸收的应力;2)使用内聚力模型模拟老化后的胶接接头准静态拉伸加载过程,胶层的性质是步骤1)中定义的场变量的函数。LILJEDAHL等[63]使用完全耦合扩散-应力分析方法,预测了胶接接头环境退化过程中的物理和力学行为,其中胶黏剂依赖湿度的力学性质和扩散系数,分别由在各种湿度环境下的胶黏剂试样测试和重力分析法实验获得。

DAI等[64]从理论上分析了碳纤维-金属胶接接头的热传导和湿度扩散耦合过程,利用热传质Luikov方程建立热量和湿度耦合扩散系统。WANG等[65]使用单边切口弯曲试件,研究了湿热环境对固化前后铝合金胶接接头疲劳裂纹扩展的影响,发现固化后试件的抗疲劳裂纹扩展性受环境影响较大,经历环境老化后接头的疲劳裂纹扩展对加载速率更敏感。郑祥明等[66]分析了胶接接头环境耐久性的影响因素,指出水对接头退化的重要作用,同时对比了超声法和振动法检测胶接接头耐久性的效果,说明可靠的耐久性评价机制必须建立在探究退化机理和精确建模的基础之上。

VIANA等[58]从胶黏剂本身和胶接接头角度,分别介绍了湿度和温度单独和耦合作用对其性能退化的影响,还系统地介绍了预测老化后胶接接头力学行为的方法,以及一些能够对胶接接头设计有用的预测模型。LIU等[67]研究了湿热环境对双搭接碳纤维/环氧树脂复合材料剪切接头力学行为的影响,通过试验方法评估了胶黏剂依赖湿热性质和接头在各种环境条件下的静态响应。环境效应如温度和湿度对胶接接头疲劳性能的退化作用,可见COSTA等发表的综述文章[68]。

4 结 论

国内外研究人员围绕胶接接头湿热环境的耐久性开展了大量且卓有成效的试验和建模研究工作,采用实验室加速老化方法和有限元数值仿真手段,探究胶接接头在高温、高湿和湿热耦合工况下的性能退化行为及其老化机理,并对其经历长期复杂服役工况后残余强度和服役寿命的评估提出了多种有效的预测方法。随着结构胶接技术的进一步广泛应用,长期复杂服役工况下胶接结构服役性能的有效评估手段将是今后研究的焦点。考虑到胶层中裂纹和气泡等微小缺陷的存在,要深入探究其湿热环境下的力学行为退化机理,还需要了解其微/细观尺度下的老化机理,为相关预测建模工作提供更为真实的材料参数。今后的研究工作可以结合多种观测尺度下的环境老化试验和数值仿真方法,更加深入地探究胶层吸湿、蠕变、热膨胀和吸湿膨胀等环境老化行为,利用模型预测方法模拟其在多场耦合工况下的多种力学性能退化行为,从而为胶接结构的工程设计和应用提供更加可靠的理论建模和试验数据支持。

/References:

[1] 刘小宁, 张红卫, 韩春鸣,等. 联接螺栓静强度的模糊可靠性设计研究[J]. 河北科技大学学报,2012,33(2): 126-130. LIU Xiaoning, ZHANG Hongwei, HAN Chunming, et al. Fuzzy reliable design of conjunction bolt static strength[J]. Journal of Hebei University of Science and Technology,2012,33(2): 126-130.

[2] 胡胜,罗雨,焦向东, 等.轨道式管道焊接机器人焊缝跟踪方法研究现状[J].河北科技大学学报,2015,36(2):126-133. HU Sheng, LUO Yu, JIAO Xiangdong, et al. Research status of seam tracking methods for orbital pipe welding robots[J]. Journal of Hebei University of Science and Technology,2015,36(2): 126-133.

[3] SILVA L D, CHSNER A, ADAMS R D. Handbook of Adhesion Technology[M]. Berlin:Springer, 2011.

[4] van LANCKER B, DISPERSYN J, de CORTE W, et al. Durability of adhesive glass-metal connections for structural applications[J]. Engineering Structures,2016, 126: 237-251.

[5] CROCOMBE A D, HUA Y X, LOH W K, et al. Predicting the residual strength for environmentally degraded adhesive lap joints[J]. International Journal of Adhesion and Adhesives,2006, 26(5): 325-336.

[6] PETRIE E M. How moisture affects adhesives, sealants, and coatings[J]. Metal Finishing, 2011,109(7): 36-48.

[7] HESHMATI M, HAGHANI R, AL-EMRANI M. Effects of moisture on the long-term performance of adhesively bonded FRP/steel joints used in bridges [J]. Composites Part B: Engineering, 2016, 92: 447-462.

[8] MUBASHAR A, ASHCROFT I A, CRITCHLOW G W, et al. Strength prediction of adhesive joints after cyclic moisture conditioning using a cohesive zone model [J]. Engineering Fracture Mechanics, 2011, 78(16): 2746-2760.

[9] MUBASHAR A, ASHCROFT I A, CRITCHLOW G W, et al. Moisture absorption-desorption effects in adhesive joints[J]. Interna-tional Journal of Adhesion and Adhesives,2009, 29(8): 751-760.

[10]LAPLANTE G, LEE-SULLIVAN P. Moisture effects on FM300 structural film adhesive: Stress relaxation, fracture toughness, and dynamic mechanical analysis [J]. Journal of Applied Polymer Science, 2005, 95(5): 1285-1294.

[11]WONG E H, PARK S B. Moisture diffusion modeling:A critical review [J]. Microelectronics Reliability, 2016, 65:318-326.

[12]REAL J C D, de SANTAYANA M C, ABENOJAR J, et al. Adhesive bonding of aluminium with structural acrylic adhesives: Durability in wet environments [J]. Journal of Adhesion Science and Technology, 2006, 20(16): 1801-1818.

[13]CRANK J. The Mathematics of Diffusion[M]. Oxford:Clarendon Press, 1975.

[14]LIU W, HOA S V, PUGH M. Water uptake of epoxy-clay nanocomposites: Model development [J]. Composites Science and Techno-logy, 2008, 68(1): 156-163.

[15]VANLANDINGHAM M R, EDULJEE R F, GILLESPIE J W. Moisture diffusion in epoxy systems [J]. Journal of Applied Polymer Science, 1999, 71(5): 787-798.

[16]SAIDANE E H, SCIDA D, ASSARAR M, et al. Assessment of 3D moisture diffusion parameters on flax/epoxy composites [J]. Composites Part A: Applied Science and Manufacturing, 2016, 80:53-60.

[18]AMELI A, DATLA N V, PAPINI M, et al. Hygrothermal properties of highly toughened epoxy adhesives [J]. The Journal of Adhesion, 2010, 86(7): 698-725.

[19]JIANG X, KOLSTEIN H, BIJLAARD F, et al. Effects of hygrothermal aging on glass-fibre reinforced polymer laminates and adhesive of FRP composite bridge: Moisture diffusion characteristics [J]. Composites Part A: Applied Science and Manufacturing, 2014, 57:49-58.

[20]LAPLANTE G, OURIADOV A V, LEE-SULLIVAN P, et al. Anomalous moisture diffusion in an epoxy adhesive detected by magnetic resonance imaging[J]. Journal of Applied Polymer Science, 2008, 109(2): 1350-1359.

[21]FAN X J, LEE S W R, HAN Q. Experimental investigations and model study of moisture behaviors in polymeric materials [J]. Microelectronics Reliability, 2009, 49(8): 861-871.

[22]AMELI A, AZARI S, PAPINI M, et al. Characterization and prediction of fracture properties in hygrothermally degraded adhesive joints: An open-faced approach [J]. Journal of Adhesion Science and Technology, 2013, 27(10): 1080-1103.

[23]ROY S, XU W X, PARK S J, et al. Anomalous moisture diffusion in viscoelastic polymers: Modeling and testing [J]. Journal of Applied Mechanics, 2000, 67(2): 391-399.

[24]CARTER H G, KIBLER K G. Langmuir-type model for anomalous moisture diffusion in composite resins [J]. Journal of Composite Materials, 1978, 12(2): 118-131.

[25]CRITCHLOW G W, BREWIS D M. Review of surface pretreatments for aluminium alloys [J]. International Journal of Adhesion and Adhesives, 1996, 16(4): 255-275.

[26]WEGMAN R F, TWISK J V. Surface Preparation Techniques for Adhesive Bonding[M].[S.l.]:Noyes Publications, 1989.

[27]EBNESAJJAD S. Handbook of Adhesives and Surface Preparation : Technology, Applications and Manufacturing[M]. [S.l.]:William Andrew, 2011.

[28]SILVA L F M D, SATO C. Design of Adhesive Joints Under Humid Conditions[M]. Berlin:Springer, 2013.

[29]SILVA L F M D, DILLARD D A, BLACKMAN B, et al. Testing Adhesive Joints: Best Practices[M].Berlin:Wiley-VCH, 2012.

[30]CANAL L P, MICHAUD V. Micro-scale modeling of water diffusion in adhesive composite joints [J]. Composite Structures, 2014, 111:340-348.

[31]BERINGHIE R M, GIGLIOTTI M. A novel methodology for the rapid identification of the water diffusion coefficients of composite materials[J]. Composites Part A: Applied Science and Manufacturing, 2015, 68(2):212-220.

[32]GRACE L R, ALTAN M C. Characterization of anisotropic moisture absorption in polymeric composites using hindered diffusion model [J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(8): 1187-1196.

[33]BARBOSA A Q, DASILVA L F M, CHSNER A. Hygrothermal aging of an adhesive reinforced with microparticles of cork [J]. Journal of Adhesion Science and Technology, 2015, 29(16): 1714-1732.

[34]ZHANG Y, ADAMS R D, DASILVA L F M. A rapid method of measuring the glass transition temperature using a novel dynamic mechanical analysis method [J]. The Journal of Adhesion, 2013, 89(10): 785-806.

[35]WEITZENBCK J R. Adhesives in Marine Engineering[M]. [S.l.]:Woodhead Publishing Limited, 2012.

[36]FERNANDES R L, de MOURA M F S F, MOREIRA R D F. Effect of moisture on pure mode Ⅰ and Ⅱ fracture behaviour of composite bonded joints [J]. International Journal of Adhesion and Adhesives, 2016, 68:30-38.

[37]ARENAS J M, ALA C, OCAA R, et al. Degradation of adhesive joints for joining composite material with aluminum under immersion in water and motor oil[J]. Procedia Engineering,2013, 63: 287-294.

[38]LEGER R, ROY A, GRANDIDIER J C. A study of the impact of humid aging on the strength of industrial adhesive joints [J]. International Journal of Adhesion and Adhesives, 2013, 44:66-77.

[39]CROCOMBE A D. Durability modelling concepts and tools for the cohesive environmental degradation of bonded structures [J]. International Journal of Adhesion and Adhesives, 1997, 17(3):229-338.

[40]MUBASHAR A, ASHCROFT I A, CRITCHLOW G W, et al. Modelling cyclic moisture uptake in an epoxy adhesive [J]. The Journal of Adhesion, 2009, 85(10): 711-735.

[41]MUBASHAR A, ASHCROFT I A, CRITCHLOW G W, et al. A method of predicting the stresses in adhesive joints after cyclic moisture conditioning [J]. The Journal of Adhesion, 2011, 87(9): 926-950.

[42]李智,游敏,郑小玲,等. 胶层吸湿对单搭接接头影响的数值模拟[J]. 计算力学学报,2008,25(sup): 86-89. LI Zhi, YOU Min, ZHENG Xiaoling, et al. The numerical analysis of the moisture absorption on the adhesively bonded aluminium single lap joints[J]. Chinese Journal of Computational Mechanics,2008,25(sup): 86-89.

[43]MARQUES E A S, DASILVA L F M, BANEA M D, et al. Adhesive joints for low- and high-temperature use: an overview [J]. The Journal of Adhesion, 2014, 91(7): 556-585.

[44]BANEA M D, DASILVA L F M, CAMPILHO R D S G. Mode Ⅱ fracture toughness of adhesively bonded joints as a function of temperature: Experimental and numerical study [J]. The Journal of Adhesion, 2012, 88(4/6): 534-551.

[45]FERNANDES R L, de MOURA M F S F, MOREIRA R D F. Effect of temperature on pure modes Ⅰ and Ⅱ fracture behavior of composite bonded joints [J]. Composites Part B: Engineering, 2016, 96:35-44.

[46]BANEA M D, DASILVA L F M, CAMPILHO R D S G. Mode Ⅰ fracture toughness of adhesively bonded joints as a function of temperature: Experimental and numerical study [J]. International Journal of Adhesion and Adhesives, 2011, 31(5): 273-279.

[47]WALANDER T, BIEL A, STIGH U. Temperature dependence of cohesive laws for an epoxy adhesive in Mode I and Mode Ⅱ loading [J]. International Journal of Fracture, 2013, 183(2): 203-221.

[48]CHARALAMBOUS G, ALLEGRI G, HALLETT S R. Temperature effects on mixed mode Ⅰ/Ⅱ delamination under quasi-static and fatigue loading of a carbon/epoxy composite [J]. Composites Part A: Applied Science and Manufacturing, 2015, 77:75-86.

[49]DILLARD D A. Advances in Structural Adhesive Bonding[M]. [S.l.]:Woodhead Publishing Limited,2010.

[50]YU J H, GUO S, DILLARD D A. Bimaterial curvature measurements for the CTE of adhesives: Optimization, modeling, and stability [J]. Journal of Adhesion Science and Technology, 2003, 17(2): 149-164.

[51]LOH W K, CROCOMBE A D, ABDELWAHAB M M, et al. Modelling anomalous moisture uptake, swelling and thermal characteristics of a rubber toughened epoxy adhesive[J]. International Journal of Adhesion and Adhesives, 2005, 25(1): 1-12.

[52]PERETZ D, WEITSMAN Y. The nonlinear thermoviscoelastic characterizations of FM-73 adhesives [J]. Journal of Rheology, 1983, 27(2): 97-114.

[53]郑小玲,魏晓红,游敏,等. 单搭接接头胶层中的温度应变研究[J]. 三峡大学学报(自然科学版),2003,25(2): 111-113. ZHENG Xiaoling, WEI Xiaohong, YOU Min, et al. Effect of environmental temperature on strain in adhesive layer of single lap joint[J].Journal of China Three Gorges University (Nature Sciences),2003,25(2): 111-113.

[54]陈煊,李玉龙,史飞飞,等. 板厚、温度和速度对单搭接胶接接头强度的影响[J]. 爆炸与冲击,2009,29(5): 449-456. CHEN Xuan, LI Yulong, SHI Feifei, et al. Influences of adherent thickness, temperature and velocity on strength of adhesively-bonded single-lap joints[J] Explosion and Shock Waves,2009,29(5): 449-456.

[55]曹蕾蕾,赵宁,郭辉,等. 单搭接接头温度场与热应力分布的研究[J]. 计算机仿真,2009,26(5): 307-310. CAO Leilei, ZHAO Ning, GUO Hui, et al. Temperature and thermal stress distribution in single lap joint[J].Computer Simulation,2009,26(5): 307-310.

[56]王玉奇,何晓聪,周森,等. 高温对单搭接接头强度的影响[J]. 宇航材料工艺,2014(2): 78-82. WANG Yuqi, HE Xiaocong,ZHOU Sen, et al. Influences of high temperature on strength of adhesively bonded single lap joints[J]. Aerospace Materials and Technology,2014(2):78-82.

[57]韩啸,李伟东, 胡平. 非平衡胶接接头循环温度场强度退化研究[J]. 机械工程学报,2012,48(18): 97-103. HAN Xiao, LI Weidong, HU Ping. Research on the strength degradation of unbalanced adhesive joints subjected to cyclic-temperature environment [J]. Journal of Mechanical Engineering,2012,48(18): 97-103.

[58]VIANA G, COSTA M, BANEA M, et al. A review on the temperature and moisture degradation of adhesive joints [C]//Proceedings of the Institution of Mechanical Engineers Part L: Journal of Materials.[S.l.]:[s.n.],2016:324-333.

[59]MIZAH B R, SEKIGUCHI Y, SATO C. Novel method to measure the creep strength of adhesively bonded butt joints subjected to constant loading using a hydro-pneumatic testing machine [J]. The Journal of Adhesion, 2015, 92(1): 65-79.

[60]ABDELWAHAB M M, CROCOMBE A D, BEEVERS A, et al. Coupled stress-diffusion analysis for durability study in adhesively bonded joints [J]. International Journal of Adhesion and Adhesives, 2002, 22(1): 61-73.

[61]HAN X, CROCOMBE A D, ANWAR S N R, et al. The strength prediction of adhesive single lap joints exposed to long term loading in a hostile environment [J]. International Journal of Adhesion and Adhesives, 2014, 55: 1-11.

[62]HAN X, CROCOMBE A D, ANWAR S N R, et al. The effect of a hot-wet environment on adhesively bonded joints under a sustained load [J]. The Journal of Adhesion, 2014, 90(5/6): 420-436.

[63]LILJEDAHL C D M, CROCOMBE A D, WAHAB M A, et al. The effect of residual strains on the progressive damage modelling of environmentally degraded adhesive joints [J]. Journal of Adhesion Science and Technology, 2005, 19(7): 525-547.

[64]DAI T, DAI H L. Hygrothermal behavior of a CFRR-metal adhesively bonded joint with coupled transfer of heat and moisture through the thickness [J]. Composite Structures, 2016, 152: 947-958.

[65]WANG M, LIU A, LIU Z, et al. Effect of hot humid environmental exposure on fatigue crack growth of adhesive-bonded aluminum A356 joints [J]. International Journal of Adhesion and Adhesives, 2013, 40: 1-10.

[66]郑祥明,王维斌,史耀武. 胶接接头的耐久性及其无损评价[J]. 甘肃工业大学学报,2002,28(4): 43-47. ZHENG Xiangming, WANG Weibin, SHI Yaowu. Durability of adhesive joints and its nondestructive evaluation [J]. Journal of Gansu University of Technology,2002,28(4): 43-47.

[67]LIU S, CHENG X, ZHANG Q, et al. An investigation of hygrothermal effects on adhesive materials and double lap shear joints of CFRP composite laminates [J]. Composites Part B: Engineering, 2016, 91:431-440.

[68]COSTA M, VIANA G, da SILVA L F M, et al. Environmental effect on the fatigue degradation of adhesive joints: A review [J]. The Journal of Adhesion, 2016, 93(1/2): 127-146.

Review of research on the hygrothermal environmental durability of structural adhesively bonded joints

HAN Xiao1, JIN Yong1, YANG Peng2

(1.Faculty of Vehicle Engineering and Mechanics, Dalian University of Technology, Dalian, Liaoning 116024, China; 2. Institute of Electronic Engineering, China Academy of Engineering Physics, Mianyang, Sichuan 621900, China)

In recent years, structural adhesive bonding technology has been widely used in many industrial fields, with many advantages over traditional mechanical connection methods, such as riveting, welding and bolt connection. Due to the adhesive characteristics of polymer materials, the environmental durability of adhesive joint becomes the key problems in engineering structure connection feasibility and long-term service reliability. On the basis of the review of the research of the hot-humid environmental durability of structural adhesive joints, the effects of temperature, moisture and coupled condition on the structural mechanical behaviour are discussed, introducing the published research progress and results both at home and abroad. The prospects are provided: the future research work can be combined with a variety of observation scales of environmental aging test and numerical simulation method, delve into sub hygroscopic, creep, thermal expansion and hygroscopic expansion aging behavior, such as the environment of model prediction method simulation in more than a variety of mechanical performance degradation behavior of coupling conditions, and provide more reliable theoretical modeling and experimental data for engineering design and application of cementing structure.

adhesive; adhesive joint; environmental durability; cohesive zone model; hygrothermal aging

1008-1542(2017)03-0209-09

10.7535/hbkd.2017yx03001

2017-01-09;

2017-04-12;责任编辑:张士莹

国家自然科学基金(51605072);中国博士后科学基金(2015M581327);辽宁省教育厅科学研究一般项目(L2015109)

韩 啸(1987—),男,山东济南人,讲师,博士,主要从事结构胶接技术及其环境耐久性方面的研究。

E-mail:hanxiao@dlut.edu.cn

TQ436.2;TG491

A

韩 啸,金 勇,杨 鹏. 结构胶接接头湿热环境耐久性研究概述[J].河北科技大学学报,2017,38(3):209-217. HAN Xiao, JIN Yong, YANG Peng.Review of research on the hygrothermal environmental durability of structural adhesively bonded joints[J].Journal of Hebei University of Science and Technology,2017,38(3):209-217.