火车车轴锻造工艺分析及车间设计

2017-06-27张锋姚景霖机械工业第六设计研究院有限公司天津分公司

文/张锋,姚景霖·机械工业第六设计研究院有限公司天津分公司

火车车轴锻造工艺分析及车间设计

文/张锋,姚景霖·机械工业第六设计研究院有限公司天津分公司

2016年国务院批准的《中长期铁路网规划》中指出,到2025年,中国铁路网规模达到17.5万公里左右,其中高速铁路3.8万公里左右。根据规划,“十三五”期间,全国新建铁路将不低于2.3万公里,总投资不低于2.8万亿元人民币。同时在《中国制造2025》的工业强基工程中提出到2020年,航天装备、通信装备、发电与输变电设备、工程机械、轨道交通装备、家用电器等产业急需的核心基础零部件(元器件)和关键基础材料的先进制造工艺将得到推广应用。随着中国轨道交通的快速发展和国家对装备制造业的重视,作为轨道交通核心零部件的车轴必将迎来广阔的市场前景和发展空间。本文以某火车车轴的工厂设计为例,简要介绍车轴的生产工艺和车间设计。

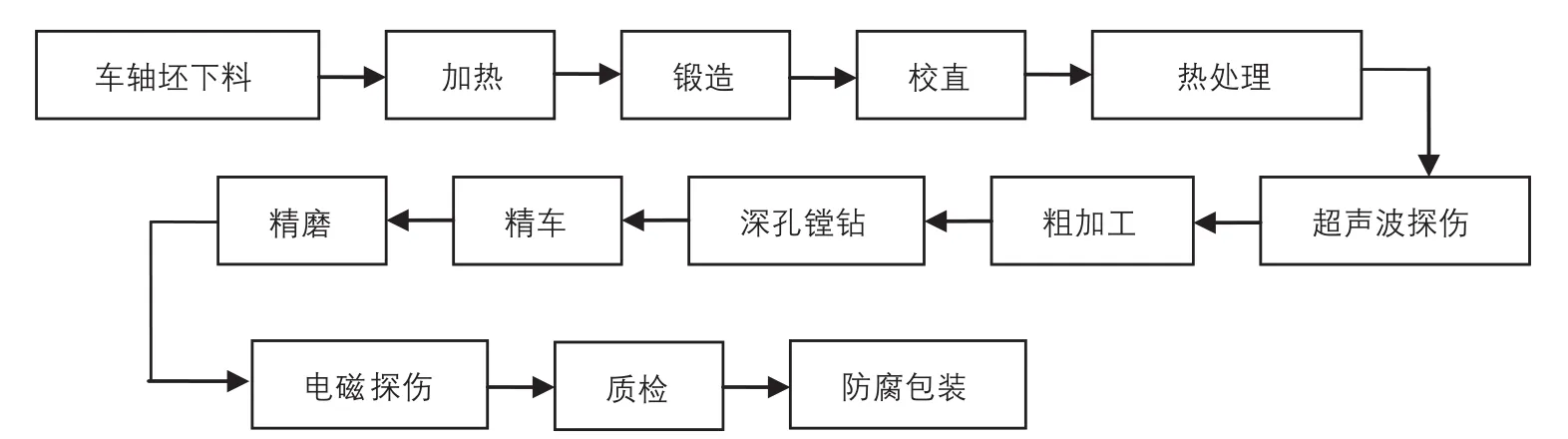

图1 火车车轴生产工艺流程图

火车车轴生产工艺分析

火车车轴的主要生产工艺流程如图1所示。

锻造车间车轴主要生产工艺如下:

⑴车轴坯下料:车轴原材料为长2.33~2.8m的长方棒料,采用卧式带锯床锯切成1.4~1.6m的短料。

⑵车轴坯加热:坯料加热采用环形炉,加热到1150℃后进行保温。

⑶锻造:采用8MN快锻机(下拉式)进行锻造,分为制坯、预锻、终锻三个基本工序,锻出工件后由顶料器顶出。

⑷校直:在锻造生产过程中,由于冷却不均,锻件可能会产生弯曲变形,采用校直模进行校直,锻轴的校直温度不得低于700℃。

锻造车间设计

车间任务

锻造车间主要承担车轴原材料存放、下料、加热、锻造及锻件的临时周转等任务,属于单品种大批量生产性质,工作班制为三班工作制。

车间设计原则

⑴尽量采用国内外先进、高效、节能的工艺设备,进一步提高产品的内在质量和外观质量,提高生产效率、降低生产成本,改善工人劳动条件,增加经济效益、减少环境污染。

⑵车间的跨度、柱距、吊车轨顶高度和车间大门尺寸根据产品尺寸、重量、设备条件、生产纲领和经济性拟定。车间内部的过跨物流及与其相关车间之间的物流,采用辊道、叉车和AGV小车等。

⑶在车间工艺平面布置上,使工艺流程布局合理,物流顺畅,运输路线短捷方便,尽量避免工件的往返运输。

⑷本次设计新选用的工艺设备使锻件精密化,设备操作伺服化,设备联动化,管理数字化。

车间物流设计

车间物流包括外部物流和内部物流,车间外部物流包括车轴钢坯进入车间和车轴粗加工成品的运出;车间内部物流以车轴的加工工艺流程为主线。物流设计涉及的内容有物料区域设置,物流周转运输方式、途径,物流路线图确定等。车轴生产车间工艺区划和物流线路如图2所示。

车间物流过程简要描述如下:

步骤1:汽车运输车轴钢坯到车间下料工部的钢坯储存区;

步骤2:通过辊道将下好料的方棒料送至环形炉的上料台;

步骤3:加热后的工件通过出料辊道及机械手送至快锻机组的送料小车上;

步骤4:锻造校直后的锻件通过叉车和吊车送至热处理工部;

步骤5:采用AGV无人搬运车将热处理后的工件送至粗加工部。采用的AGV小车可沿规定的导引路径行驶,具有安全保护及各种物料搬运的功能,可代替叉车和拖车等传统物料搬运设备,实现少人化操作。具有安全性高、作业效率高、投入成本低、管理难度小、可靠性高、较好的柔性和可拓展性等优点。

步骤6:车轴粗加工成品通过平板车运到精加工车间。

主要设备选则

⑴环形加热炉。

车间锻件加热采用转底式环形加热炉,料坯的装炉和出炉采用专用的辊道及机械手,每装一次料炉底转动一个角度,然后又加下一块料坯。装炉与出炉同时进行,并且可以与炉底传动装置联锁,实现装出料的自动化,属于连续加热炉。加热能源为天然气,最大装炉量为44个工件,8~10分钟可出一根。其主要优点:①炉子的转速和坯料之间的间隔距离可以准确地控制,各段的温度可以根据需要通过调整供热量及利用中间烟道实行控制。炉子的产量、热工制度等都有较大的灵活性。②由于料坯之间有间隙,三面受热,温度均匀,没有水管黑印,加热质量好。③可以加热推送式炉和步进炉所不能加热的异形料坯。④和斜底炉相比,加热圆坯停轧时料坯在炉内长期停留,便于更换料坯规格。

图3 环形加热炉

⑵8MN快速锻造液压机组。

8MN快速锻造液压机组是目前锻造加工火车车轴类零件的主要设备,由一台整体框架下拉式压机及其液压系统、两台3吨锻造操作机、一台双工位直移式砧库、两台5吨送料小车、电气和计算机控制系统、与机组配套的公用设施等组成。8MN快速锻造液压机组如图4所示。生产效率为8~10根/小时。机组设计合理,结构先进,自动化程度高,操作方便,锻造控制精度高,生产效率高,节能、节材,改善了工人的劳动条件和劳动环境。

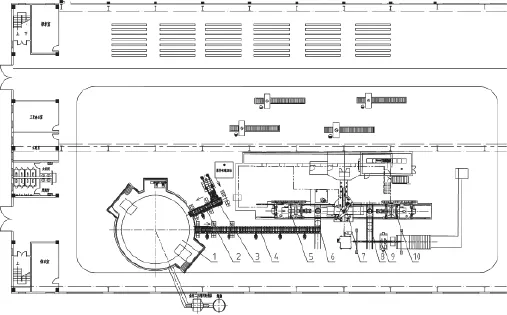

锻造车间工艺图

锻造车间的工艺平面如图5所示,车间为单层钢结构厂房,在车间端头设办公室和工具间。北跨为钢坯储存和下料工部,内布置锯床,设10吨电动双梁起重机,车间跨度24m,轴线面积1728m2;南侧为锻造工部,内布置环形炉和8MN快速锻造液压机组,设5吨电动单梁起重机,车间跨度24m,轴线面积1728m2。

图4 8MN快速锻造液压机组

绿色建筑设计

面对日趋强化的资源环境约束,增强危机意识,本项目将节能减排、绿色设计理念融合到设计建设过程中,体现到车间设计的多个方面,并取得了显著的节能效果。

建筑设计

⑴厂房采用钢结构。钢结构建筑是非常优秀的绿色建筑材料,自重轻、强度高,可循环性高,相比混凝土建筑大幅减少了建造周期以及自然资源的消耗。

⑵车间建筑材料采用低VOC材料,可保护环境,减少挥发性物质对人体的伤害。

⑶车间屋面采用白色金属屋面板,它具有极佳的太阳能反射和散热能力,能够将94%以上的太阳光和热量反射回去,避免室内升温过快以及夜间热岛效应。

⑷屋面及墙面采用巴特勒开发的节能屋面系统,增加了保温隔热处理,避免冷凝现象产生,可有效减少湿气渗透,其热阻值高达R-40,大大降低了建筑物的能量消耗。

图5 锻造车间工艺平面图

⑸在车间的高噪声工位设计并安装穿孔吸音板,有效降低噪声漫反射和室内噪声程度,保护员工职业健康。

公用系统

⑴车间照明采用无极灯。无极灯具有更长的使用寿命,光衰更小,更节能、光线更稳定的特点。节约能源,保护员工视力。

⑵车间采用新型高透光拱形采光板。为室内提供漫散射的自然光,透光率超过普通采光板20%以上,可节约照明能源。

⑶车间采用天然气辐射采暖系统。使用清洁的天然气在室内充分燃烧,直接照射取暖,并分区域进行温度自动控制,灵活地降低能量消耗。

⑷车间设屋顶自然通风系统。采用自然通风器来安排建筑物的气流路径,帮助建筑物内部工业废气等有害气体的排出,并同时安装屋脊气楼和斜坡气楼来增强通风量。

⑸厂房和厂区地面设地下雨水收集系统。通过雨水收集管网进行雨水收集,并对收集的雨水进行过滤、排泥和消毒,供厂区绿化使用。

⑹在空压站内利用空压机余热收集供应淋浴热水。空压机余热回收系统采用冷热交换原理,利用空压机运行中产生的余热,将高温润滑油热量转换为55~76℃热水,用于员工生活热水及辅房供暖系统。

⑺在环形炉烟气排放管道中安装余热二次利用换热器,对烟气的显热和烟气中水蒸气的凝结潜热进行回收供淋浴使用,可提高天然气的利用效率,实现节能减排。

⑻变电站和空压站设置在车间内,靠近负荷中心,减少能耗损失。

结束语

此锻造车间满足轨道交通行业车轴大批量生产的要求,大幅度提高了锻造加工过程的自动化和信息化水平,提高了生产效率、产品精度和质量,降低了生产成本和能源的消耗。同时在车间建筑设计上利用多项绿色节能技术,并在运维过程中取得了良好的节能效果,将锻造车间打造成一个现代化、节能化的绿色工厂。