影响粗铜质量的几大因素的研究

2017-06-24黄燕海胡华伟罗喻文湖南水口山有色金属集团有限公司湖南常宁421513

黄燕海,胡华伟,罗喻文(湖南水口山有色金属集团有限公司,湖南常宁 421513)

影响粗铜质量的几大因素的研究

黄燕海,胡华伟,罗喻文

(湖南水口山有色金属集团有限公司,湖南常宁 421513)

通过选取一段时间内的粗铜生产情况,分析这段时间内粗铜的合格率(粗铜品位达97%以上批数占粗铜生产总批数的百分比)来研究影响粗铜质量的几大因素,目的在于找出粗铜质量与几大影响因素关系,同时探索提高粗铜质量的方法。研究结果表明:影响粗铜质量的最关键因素是冰铜的成分,其中Fe的影响最大。

转炉;冰铜成分;合格率;Fe3O4

粗铜质量不合格(指Cu品位在97%以下)是因为其杂质含量高,粗铜中的杂质主要有Fe、S、Pb、As、Ni、Zn、Sb等,具体各杂质含量变化较大。由于水口山有色金属集团有限公司柏坊铜矿冶炼系统原料供应方不稳定,各个来源的原料成分不同、数量不一,造成冰铜各成分波动较大,导致转炉吹炼过程难以把握,从而影响粗铜品位。选取粗铜车间2014年1月1日至9月25日这一期间的早班生产的粗铜,筛选了其中的有效数据共计213个作为研究对象。通过分析这213个原始数据,来寻出冰铜各成分的百分含量与粗铜合格率之间的联系,阐述了这些因素对粗铜质量影响原理,同时分析了炉前工的操作技巧对粗铜的影响(本文数据来自柏坊铜矿铜冶炼真实数据,因此可能存在与国内外同行业数据有一定差别)。

1 冰铜各成分与粗铜合格率的关系

1.1 冰铜含Cu量与粗铜合格率的关系

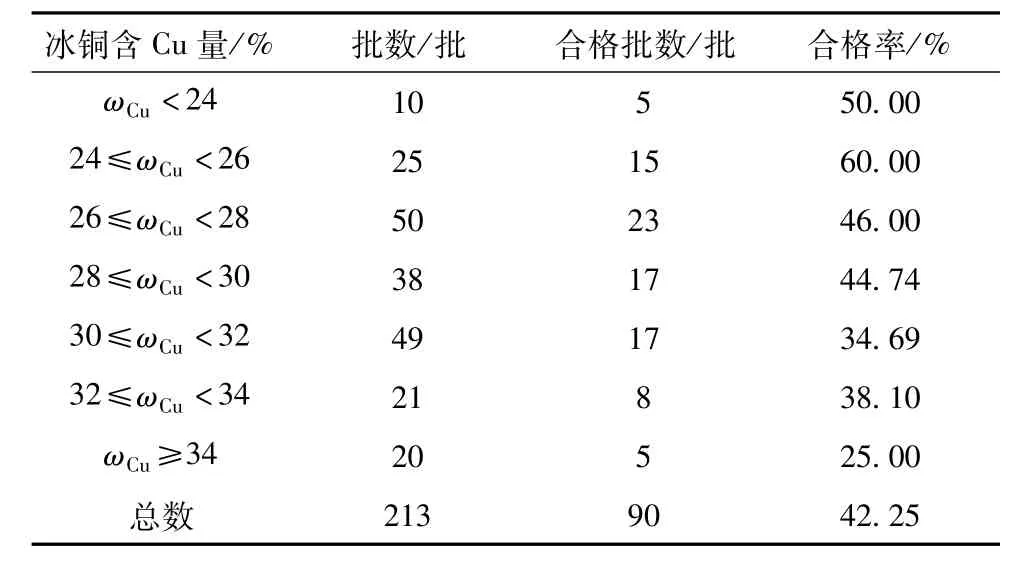

柏坊铜矿熔炼车间所产出的冰铜含Cu量波动较大,冰铜含Cu量与粗铜合格率的关系见表1。

冰铜Cu品位小于26%时批数偏少,但粗铜合格率较大;含Cu在26%≤ωCu<32%范围内时批数较多,但合格率有所下降;在ωCu≥32%范围内时批数也较少,而且合格率最低,总体趋势是含铜越高合格率越低,原因是冰铜含Cu、Fe总和比较稳定,在S及其它杂质较稳定的情况下,含Cu越高,含Fe则越低,造渣期时间越短,放热越少,杂质挥发也越少。

表1 冰铜含Cu量与粗铜合格率的关系

1.2 冰铜含Fe量与粗铜合格率的关系

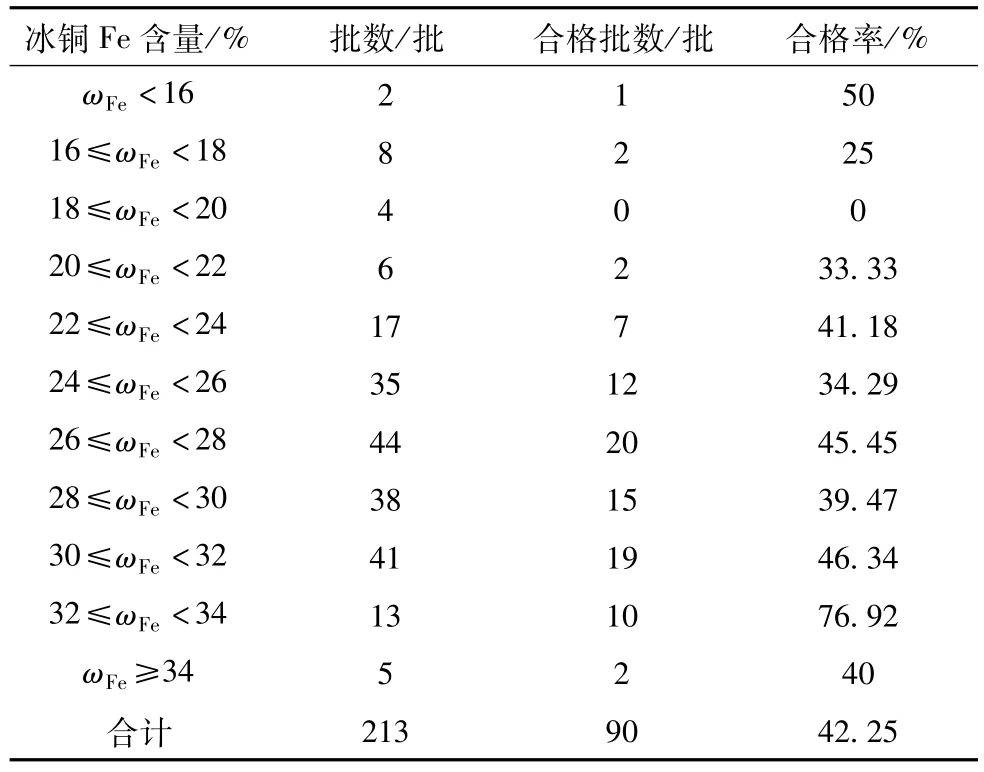

冰铜含Fe量在各个范围内与粗铜合格率的关系见表2。

表2 冰铜含Fe量与粗铜合格率的关系

冰铜含Fe在ωFe<22%范围内批数较少总共20批,粗铜合格率较大仅为25%;含Fe在22%≤ωFe<26%范围内共52批,合格率为36.54%,批数及合格率均有所提高;冰铜含Fe在26%≤ωFe<32%范围内比较集中,共82批,合格率为42.68%;ωFe≥32%时批数开始下降,但合格率较高为66.67%。Fe影响粗铜合格率的总趋势是含Fe量越高,粗铜合格率越高,刚好与冰铜含Cu量对粗铜质量的影响相反。

1.3 冰铜含S量与粗铜合格率的关系

冰铜含S量在各个范围内与粗铜合格率的关系见表3。

表3 冰铜含S量与粗铜合格率的关系

冰铜含ωS<19%的批数较少共17批,合格率也较少为29.41%;在19%≤ωS<22%范围内比较集中,共180批,合格率为45%,合格率有所提高;在ωS≥22%范围内批数为16批,较少,粗铜合格率也较低。总体的规律是S越高,粗铜质量越好。在ωS≥22%范围内合格率偏低,原因:一是操作影响,二是批数较少偶然性较大,三是冰铜其它成分的影响。

1.4 冰铜含Pb量与粗铜合格率的关系

作为影响粗铜质量的主要杂质,Pb在冰铜占据较大分量,Pb的挥发是影响粗铜质量的重要因素。冰铜含Pb量在各个范围内与粗铜合格率的关系见表4。

表4 冰铜含Pb量与粗铜合格率的关系

冰铜Pb含量集中在7%<ωPb<12%,共计181批,占总批数的84.98%,粗铜合格批数为78批,合格率为43.09%,比总合格率略高。Pb品位在7%<ωPb<9%范围内共计64批,占总数的30.05%,合格率最高为59.38%。总趋势是含Pb量越高,残留在粗铜的Pb越多,粗铜合格率越低。粗铜化验数据表明,当粗铜含Pb低于0.8%时,粗铜合格率76%;当粗铜含Pb低于0.6%时,粗铜合格率91%。

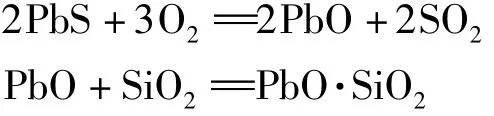

Pb在吹炼过程中的反应原理如下:冰铜中Pb大部分以PbS的形式存在,由于PbS的沸点较低(1 280℃),在吹炼温度下,有相当数量的PbS直接从熔体中挥发,然后被氧化为PbO而进入烟尘中。同时PbS也会参与造渣反应,在造渣末期FeS大量被氧化造渣之后,PbS才被氧化与SiO2造渣。造渣前期基本上不参与造渣。所以造渣前期转炉渣中含Pb较低[3]。

进入造铜期后,在造铜末期残余的PbS与PbO交互反应:

生成的Pb易挥发,大部分进入烟尘中。少部分留在熔体中,与As、Bi、Sb生成化合物(Pb、Bi)2(Pb、Sb)O12并熔于铜液中。研究以往其它数据表明,当残留在粗铜的含Pb量低于冰铜含Pb量的3%时,Pb的挥发率和造渣率大于97%。

1.5 冰铜Cu、Fe、S、Pb、Zn含量与粗铜合格率的关系

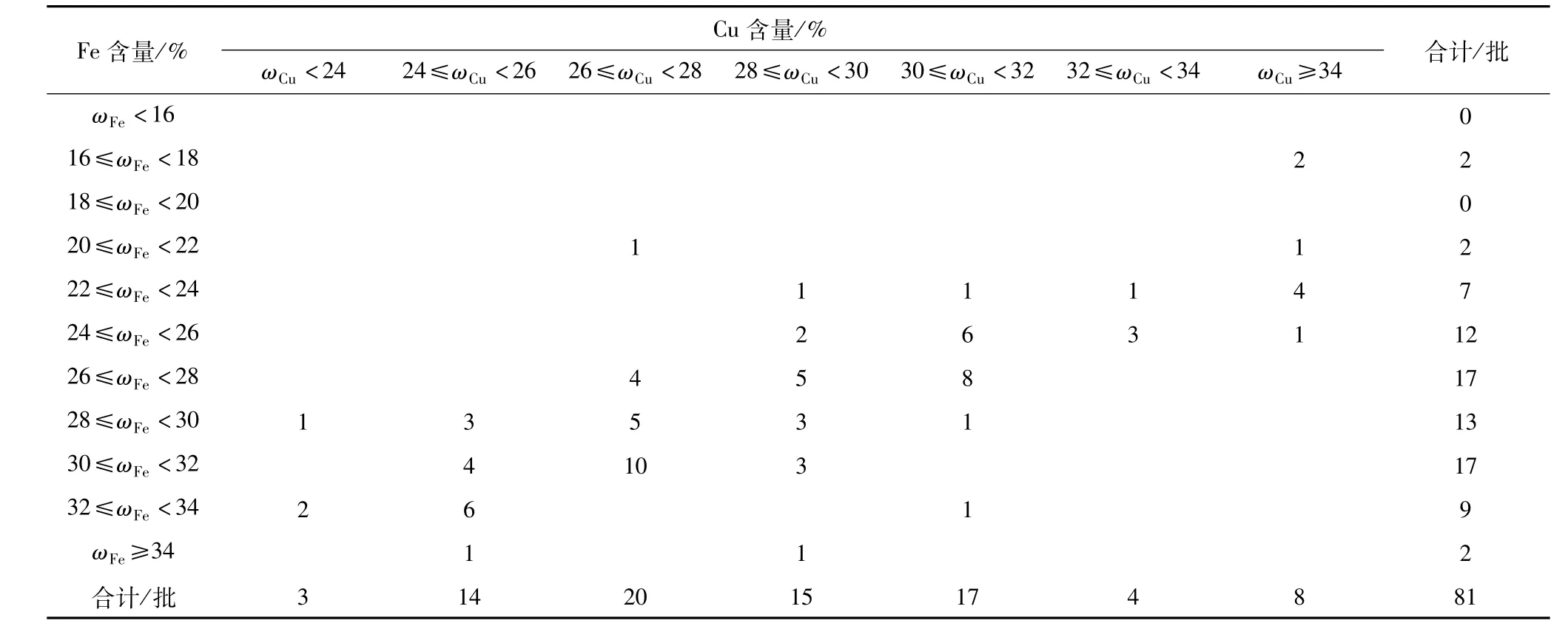

铜锍是一个整体,作为主要成分的Cu、Fe、S、Pb、Zn,其比例是影响粗铜质量最大的因素,它关系到吹炼时间、温度、渣型,Cu的回收率及杂质的挥发率。冰铜S含量比较稳定,在213批中有180批集中在19%≤ωS<22%范围内,取在S含量此范围内冰铜为例,对比各杂质元素对粗铜质量的影响。在19%≤ωS<22%范围内,Cu、Fe各自范围内对应批数见表5。

从表5可以看出,冰铜中随着Cu品位的升高,Fe品位降低,Cu、Fe总和维持在55%~60%。同时,冰铜的Cu品位主要分布范围在ωCu≥24%。

在19%≤ωS<22%范围内,冰铜中Cu、Fe对应粗铜合格炉数及合格率见表6、表7。

对比表5、表6、表7可以看出,粗铜合格率随着Cu品位升高而降低(中间略有波动)。中间波动为偶然因素造成,如在ωCu<24%、32%≤ωCu<34%范围内数量较少,不具代表性。

表5 冰铜Cu、Fe含量范围对应粗铜批数表

表6 冰铜Cu、Fe含量范围对应粗铜合格批数表

表7 冰铜中Cu、Fe对应粗铜合格率表

表5、表6、表7可以反映出转炉吹炼的一些规律,冰铜含铜越低,含铁就越高,吹炼时间越长温度越高,杂质的挥发率越高,粗铜合格率越高;冰铜含铜越高,则反之。当然炉前工操作也对粗铜合格率有较大影响,所以合格率有一定波动。

根据离子理论,在熔融状态下,Cu、Fe、S、Pb、Zn及其它杂质元素大部分以离子形式存在,而与S2-结合的顺序(吸引强度)为Cu+>Pb2+>Fe2+>Zn2+,所以当熔体中S2-不足时,又因Fe2+较多会有一部分的Fe2+与O2+结合会生成FeO后又大部分氧化生成磁性铁Fe3O4。在转炉吹炼的造渣过程中,磁性铁Fe3O4对造渣会造成不良影响:一是Fe3O4是高熔点氧化物,在冶炼作业温度(1 200℃~1 300℃)下其黏度大、流动性差,导致吹炼困难和渣含铜偏高,易造成炉口粘结增多影响操作,严重时会造成喷炉[1~4];二是Fe3O4生成后只有在SiO2存在时才可能被FeS还原,其反应原理为:

此反应基本不放热,而且需加入过量的SiO2才能促使其反应,易造成造渣期热量不足,而过量的SiO2又加剧了温度下降,影响杂质的挥发率。在造渣期往转炉中加入适量焦炭可以有效地将Fe3O4还原成FeO,后与SiO2造渣并且放出大量热,同时减少SiO2的加入,提高熔体温度。

Zn对吹炼过程也有一定影响,在造渣期ZnS被O2或FeO氧化成ZnO,然后与SiO2造渣。这一部分的锌占冰铜锌总量的70%~80%。15%~20%的Zn按下列反应生成锌蒸气进入炉气。

另外ZnO对于渣与铜锍的界面张力成S型变化,在冰铜含Pb在9%~10%范围内时,Zn适当偏高有利于提高粗铜质量[1]。

1.6 冰铜成分的稳定与粗铜合格率的关系

冰铜成分的稳定对炉前操作有较大的影响。对于主要靠经验判断的操作来说,冰铜的稳定有利于各个阶段的判断及火候的把握,炉前工操作时会习惯性的与上一次的操作作对比,因此冰铜越稳定,越利于操作,总体的的粗铜质量越好。冰铜不稳定,经验往往会对操作有一定干扰,从而影响粗铜质量。

2 冷料对粗铜合格率的影响

一般在转炉生产过程中加冷料主要目的有:一炉体过热时降温,二增加产量。现阶段冰铜中Cu+Fe+S的总量一般在77%~80%,含Pb在7%~12%,Zn约2%,热量富裕,杂质偏高,加冷料的目的是为提高产量。由于冷料的总体平均含Pb不会比冰铜含Pb高,所以加入适量的冷料可以延长造渣期时间,及降低熔体Pb浓度的作用,能够稍微降低粗铜含Pb。

3 炉前操作对粗铜合格率的影响

炉前操作是影响粗铜质量的另一个主要因素。在自动化程度低的情况下,影响更大。炉前工通过肉眼观察及经验判断各阶段终点是有误差的。这些很难提高,只有通过日复一日的精细操作、总结,才能缓慢改善。但是还是可以通过改善一些操作上的细节来提高粗铜质量。

3.1 造渣

造渣是整个冰铜吹炼的关键,也是操作过程最难把握的。渣型的好坏直接影响粗铜的质量及直收率。冰铜的成分及吹炼的每一个操作如石英的控制、冷料的控制、风量的控制、终点的判断、放渣,都会对渣型造成影响。这些因素都是相互影响的。

3.2 石英的加入

一般在造渣期要求加石英石少量多次,而加入量要通过炉前工自己的判断。各炉前工在这个方面差别很大,特别是在冰铜成分较差的情况下。当冰铜中Fe3O4含量较高时,需要加入过量的SiO2才能促使其反应造渣,而这个“过量”每名炉前工都不一样。有的希望前面多加石英早点除去Fe3O4,有的通过筛炉期多加石英除去Fe3O4。前期多加石英,通过早点除去Fe3O4然后可以慢慢减少石英加入量,这个过程前期温度低,然后慢慢升温,其它杂质Pb、Zn等集中在筛炉期除去(温度较高)。前期少加石英,是慢慢除去Fe3O4,筛炉时可以加稍多石英,这个过程前期温度上升快,之后较稳定,杂质在整个造渣期都会挥发,但后期温度较前一种情况低(为防止造铜后期热量不足,要过热进入造铜期)。每名炉前工的习惯及理解都不一样,造成操作的多样性,影响粗铜质量。

3.3 冷料的加入

为提高产量,一般都会在生产过程中加入适量冷料(少量多次)。有的是前期加入适量的冷料,再通过操作稳定熔体环境;有的先稳定熔体环境,再加适量的冷料。一种是事先判断,一种是事后判断。对粗铜质量都有影响。

3.4 放渣

放渣操作留在转炉中渣层厚度不一样,有厚有薄,对粗铜质量有一定影响,特别在筛炉时放渣对造铜影响较大。筛炉期放渣不干净易造成粗铜表面带渣较多。

3.5 造铜

过热进入造铜期,有利于除去杂质。造铜后期热量通常不够,Pb、Zn、As、Sb等在筛炉期未除尽,特别是PbS、As、Sb,残留在熔体中较多。此外冰铜杂质较多时,空吹时间可以稍微延长一点,但注意不要氧化了,也有助于提高粗铜质量[4]。

4 结 论

为提高粗铜合格炉数,应从冰铜质量、炉前操作两个方面改善。

1.提高冰铜质量,主要指Cu、Fe、S、Pb、Zn各比例需合理,含ωFe>26%,ωPb<9%冰铜自热充足,Fe3O4含量少,粗铜合格率高些。

2.当无法提高冰铜质量时,努力维持冰铜各成分的相对合理及稳定,有利于炉前工把握好操作。

3.炉前工加强操作意识,认真细致。加强在各个阶段的掌握,特别是造渣的操作、石英的控制。

4.冰铜中含磁性铁Fe3O4较多时,可以加入适量的焦炭,提高粗铜质量。

[1] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[2] 邱竹贤.有色金属冶金学[M].北京:冶金工业出版社,1988.

[3] 彭容秋,任鸿九,张训鹏,等.铜冶金[M].长沙:中南大学出版社,2004.

[4] 傅崇说.有色冶金原理[M].北京:冶金工业出版社,1984.

Study on Several Factors Affecting the Quality of Crude Copper

HUANG Yanhai,HU Huawei,LUO Yuwen

(Hunan Shuikoushan NonferrousMetals Group Co.,Ltd.,Changning 421513,China)

This paper selects the crude copper production over a period of time,analyzes of the qualified rate of this period of crude copper(percentage of crude copper grade of 97%ormore number of accounts for the number of the total production of crude copper)to study the influence of the copper quality of several factors,aims to identify the quality of the copper with several big impact at the same time factors;exploremethods to improve the quality of the copper.The results show that the key factor affecting the quality of the coppermatte is the component,and Fe has the greatest effect.

converter;matte components;qualified rate;Fe3O4

TF811

A

1003-5540(2017)03-0037-05

2017-04-11

黄燕海(1988-),男,助理工程师,主要从事冶金工艺技术管理及冶金计算分析工作。

檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿檿