热采转火驱生产井油管的腐蚀失效分析

2017-06-19陈莉娟梁建军

计 玲,陈 龙,陈莉娟,梁建军

(中国石油新疆油田分公司 工程技术研究院,克拉玛依 834000)

热采转火驱生产井油管的腐蚀失效分析

计 玲,陈 龙,陈莉娟,梁建军

(中国石油新疆油田分公司 工程技术研究院,克拉玛依 834000)

采用光学显微镜,扫描电镜和能谱仪等观察分析了某热采转火驱生产井油管断口的宏观及微观形态,断裂油管的显微组织、化学成分以及腐蚀产物膜等,并结合火驱阶段现场工况条件分析了油管断裂失效原因。结果表明:油管断裂失效机理为拉伸过载失效;局部温度过高导致材料发生二次高温回火,是导致油管承载能力下降的主要原因;火驱阶段井底CO2分压较高,导致油管内外壁产生CO2腐蚀,CO2腐蚀引起的壁厚减薄亦是导致油管承载能力下降的原因。

N80油管;高温回火;CO2腐蚀;失效分析

在对某热采转火驱生产井进行修井的上提过程中,发现其第55根60.3 mm×4.83 mm油管发生断裂,断裂位置位于第54根和第55根油管接箍下约6 m处,此时泵深547.54 m,该断裂油管为抽油泵之上的第一根油管,故油管断裂点为距离井口543 m处。该井自1960年至2009年12月采用蒸汽吞吐的方式进行生产,2009年12月至2011年5月改为火驱方式生产。断裂油管长约300 mm,材料为N80钢。

1 理化检验及结果

1.1 尺寸检测

分别在断裂油管的断口和距断口300 mm处对油管的外径和壁厚进行检测,结果分别取其平均值,检测结果见表1。由表1可见:断裂油管的外径和壁厚均小于API SPEC 5CT规定值;且距断口越近,颈缩和壁厚减薄趋势越明显。尺寸检测结果表明,油管在断裂前发生了明显的缩颈和壁厚减薄现象,因此推断该油管的屈服强度、抗拉强度值均低于API SPEC 5CT标准要求。

表1 断裂油管的尺寸检测结果

1.2 断口腐蚀形貌

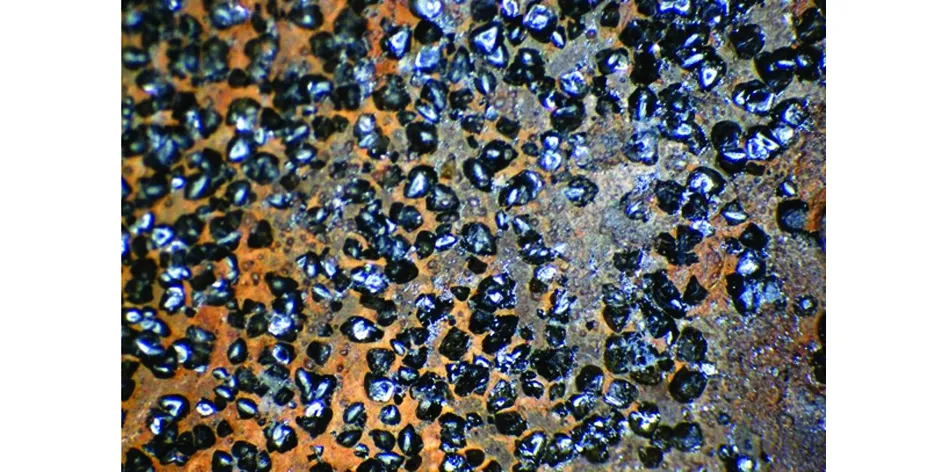

观察清洗后油管内外壁腐蚀形貌,结果如图1~3所示。由图1可以看到,断口不平齐,断口处出现了严重的缩颈和壁厚减薄现象。由图2可以看到,油管外壁腐蚀严重,表现为全面腐蚀特征,覆盖一层厚度大于0.5 mm的黑色腐蚀产物,腐蚀产物质地硬,难以通过机械方法去除;且断口附近的外壁存在多条环向裂纹,均平行于断口方向。由图3可以看到,油管内壁腐蚀轻微,腐蚀产物膜厚度小于0.1 mm,表现为点蚀特征,黑色腐蚀坑呈点状密集分布在内壁。

图1 断裂油管断口宏观形貌Fig. 1 Macrograph of fracture of the fractured oil tube

图2 断裂油管外壁的宏观形貌Fig. 2 Macrograph of outer wall of the fractured oil tube

图3 断裂油管内壁的宏观形貌Fig. 3 Macrograph of inner wall of the fractured oil tube

宏观腐蚀形貌表明,油管在断裂前发生了塑性变形,因此判定该油管断口为拉伸过载断口。

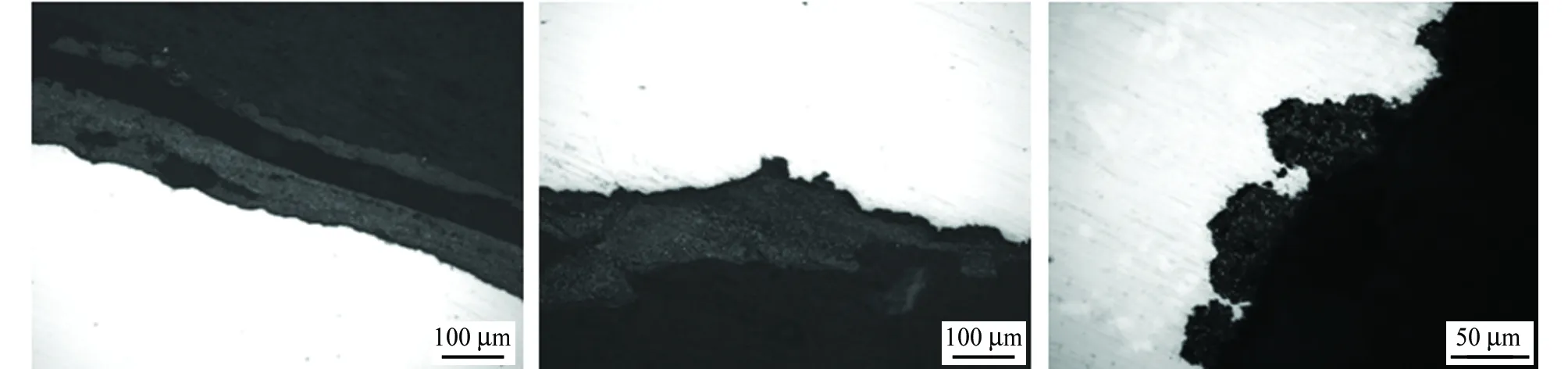

从断口处沿纵向取样,用光学显微镜观察断裂油管断口附近的微观形貌,结果如图4所示。由图4可以看到,断裂处油管的内壁、外壁及断口上均覆盖有厚度不等的腐蚀产物,外壁表现为全面腐蚀,内壁表现为点蚀,腐蚀产物膜厚度约0.1 mm,腐蚀坑深度约0.05 mm。

(a) 外壁 (b) 内壁 (c) 断口图4 断裂油管断口附近的微观形貌Fig. 4 Micro-morphology of outer wall (a), inner wall (b) and fracture (c) of fractured oil tube

1.3 化学成分

采用ARL-3460直读光谱仪对断裂油管的化学成分进行检测,结果见表2。从分析结果可以看出,断裂油管的化学成分符合API SPEC 5CT标准要求。

表2 断裂油管的化学成分(质量分数)

1.4 显微组织

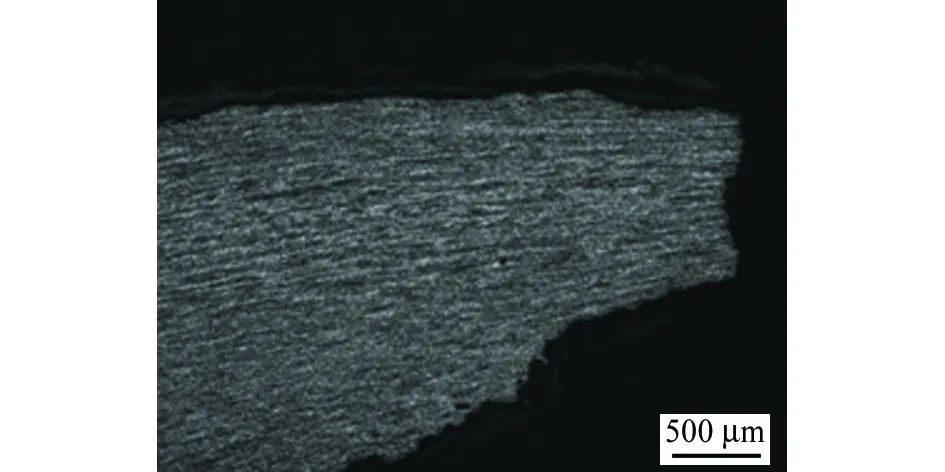

从断口及离断口300 mm处取样进行组织检验,结果如图5和图6所示。

由图5可以看到,断口处油管组织存在塑性变形痕迹,铁素体组织沿轴向被拉伸。这说明油管在断裂前,所承受轴向载荷超过了材料本身的抗变形能力,发生了塑性变形。

图5 断口处油管的显微组织Fig. 5 Microstructure of oil tube fracture

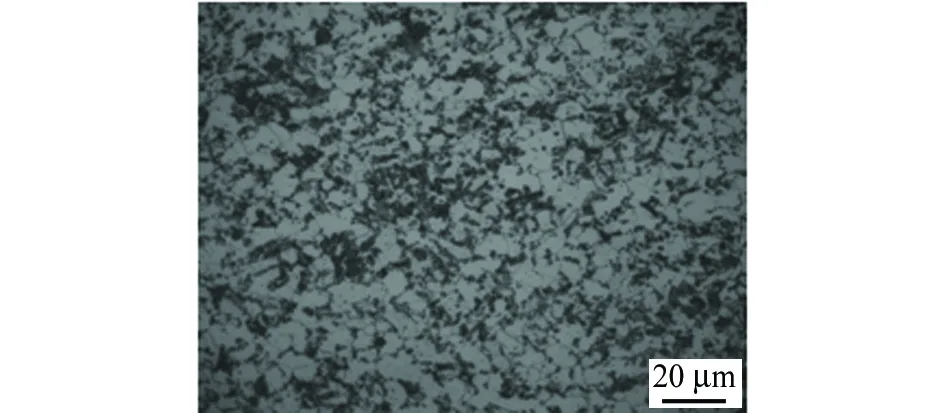

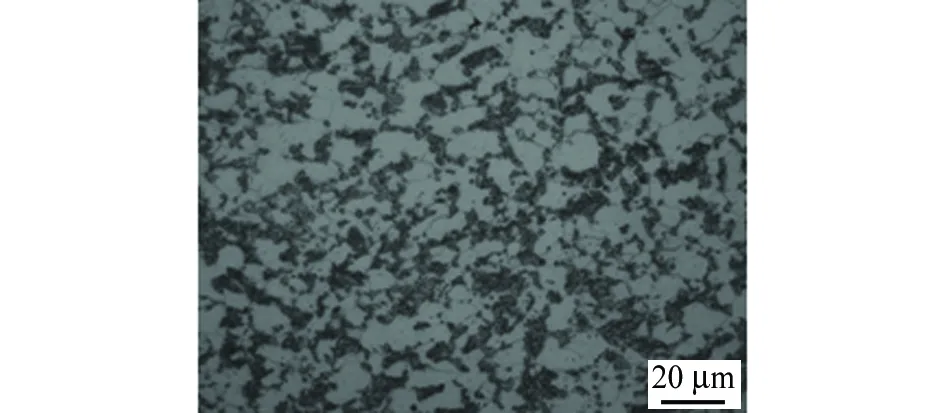

由图6可以看到,断口附近油管的组织为等轴铁素体+珠光体+粗大碳化物,其中铁素体晶粒尺寸约12 μm。推测认为断口附近组织在使用的过程中经历了长时间高温回火,导致碳化物聚集长大。

(a) 横截面

(b) 纵截面图6 断口附近油管的显微组织Fig. 6 Microstructure of oil tube near the fracture: (a) transverse section; (b) longitudinal section

1.5 腐蚀产物膜

在距离断口约100 mm处纵向切取试样,观察其内外壁腐蚀产物膜的形貌。

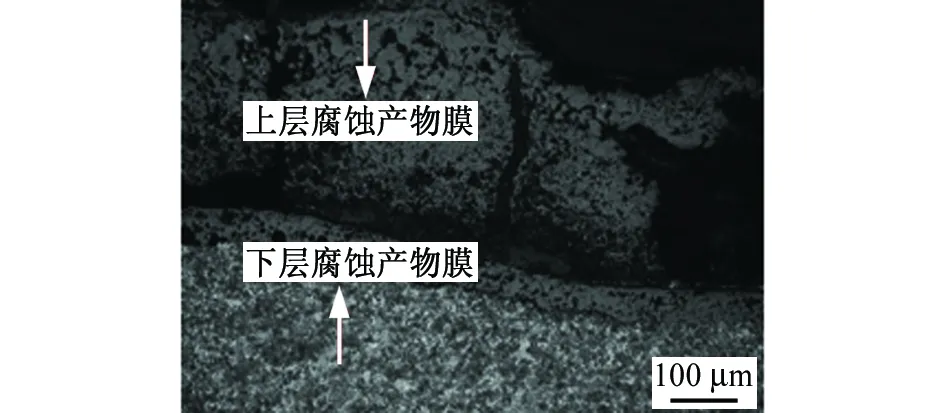

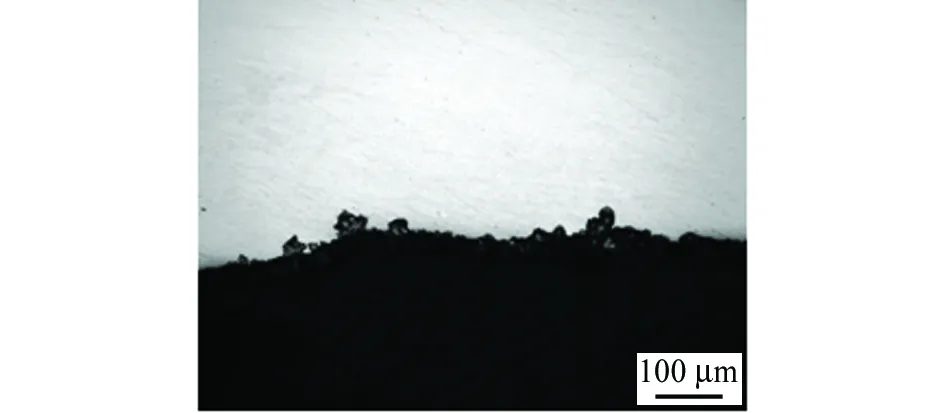

由图7可以看到,油管外壁腐蚀产物膜明显具有分层现象,分为上下两层,其中上层腐蚀产物膜疏松、厚度大于0.5 mm,膜内存在径向小裂纹,推测这种小裂纹是在油管承受拉伸载荷的过程中产生的;下层腐蚀产物膜致密紧贴基体,厚度为0.05 mm;内壁呈点蚀形貌,腐蚀坑深度约0.05 mm。

(a) 外壁

(b) 内壁图7 断裂油管腐蚀产物膜的形貌Fig. 7 Morphology of corrosion product film of fractured oil tube: (a) outer wall; (b) inner wall

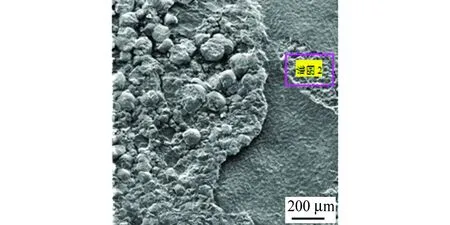

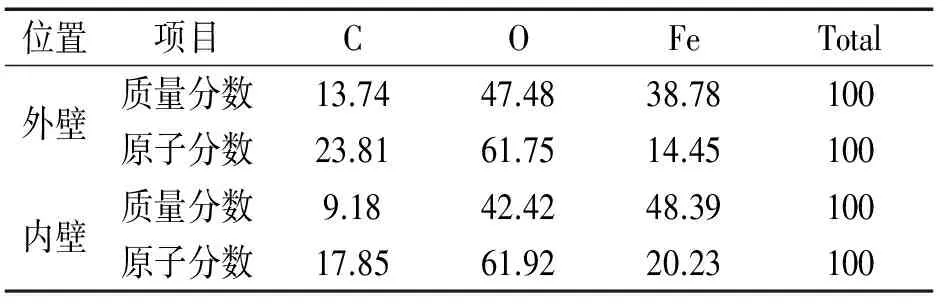

将油管内外表面采用丙酮、石油醚、酒精+超声波的方式清洗后,采用扫描电镜(SEM)观察腐蚀产物微观形貌,并用其附带的能谱仪(EDS)分析腐蚀产物膜的化学成分。由图8可以看到,外壁上覆盖的腐蚀产物膜的晶体尺寸较为均匀,为200~400 μm;内壁上腐蚀产物膜的晶体尺寸不均匀,尺寸约50~200 μm。由表3可以看到,断裂油管内外壁上的腐蚀产物膜可能为FeCO3。

断裂油管壁上的腐蚀产物膜具有分层现象,进一步对外壁上腐蚀产物膜的上层和下层进行能谱分析,结果如表4所示。 由表4可以看到,油管外壁腐蚀产物膜的上层为FeCO3,紧贴油管的下层腐蚀膜中无C元素存在,仅为Fe、O元素,为铁的氧化物。

在油管外壁处刮取腐蚀产物进行XRD分析。结果表明(图略),油管外壁腐蚀产物主要有FeCO3和Fe3O4,与能谱分析结果一致。

2 腐蚀原因分析

该断裂油管的断口不平齐,断口处发生了严重的缩颈和壁厚减薄现象,断口纵截面组织发生了塑性变形,组织沿轴向被拉长。根据以上分析结果,可以认为该断口属于拉伸过载失效,即失效前油管承受的拉伸载荷超过油管本身的抗拉强度,导致油管发生过载断裂。

(a) 外壁

(b) 内壁图8 断裂油管内外表壁上腐蚀产物膜的SEM形貌Fig. 8 SEM morphology of corrosion product film on the outer wall (a) and inner wall (b) of fractured oil tube

%

表4 断裂油管外壁上层和下层腐蚀产物膜的能谱分析结果

该油管断口附近的组织为等轴铁素体+珠光体+粗大碳化物。调查现场记录数据可知,2011年4月15日井底热电偶检测数据表明,井深543 m处,井底温度曾超过689 ℃。对N80钢种来说,AC1=720 ℃,AC3=810 ℃[1]。689 ℃无疑已达到高温回火温度,长时间的高温回火会促使碳化物聚集长大,引起油管强度下降。因此,在火驱生产期间,油管局部温度过高导致材料发生二次高温回火,是导致油管承载能力下降的主要原因[2]。

1960-2009年该井采用蒸汽吞吐生产,地层含水量较高。后期改为火驱生产,原油燃烧过程中产生大量CO2。CO2极易溶于水,形成具有腐蚀性的碳酸,释放出强去极化性的氢离子,促进阳极铁溶解而导致腐蚀。根据该井火驱阶段井底压力(3.8~4 MPa)和CO2气体含量(质量分数16%~17%)推算出井底CO2分压约0.6 MPa,超过CO2腐蚀的临界压力(0.2 MPa)。对腐蚀产物膜的分析结果也表明,油管内外壁的腐蚀主要由于CO2腐蚀引起的。外壁因为发生均匀腐蚀,出现壁厚减薄现象,内壁因为腐蚀出现密集点蚀坑。这两种腐蚀均会降低材料的承载能力。因此,该井在火驱过程中产生的CO2分压较高,导致油管发生CO2腐蚀,CO2腐蚀引起的壁厚减薄也是油管承载能力下降的一个原因[3]。

3 结论

(1) 油管外壁腐蚀严重,表现为全面腐蚀特征;内壁腐蚀轻微,表现为点蚀特征。外壁腐蚀产物膜主要由FeCO3和Fe3O4组成,内壁腐蚀产物膜主要为FeCO3,无硫化氢腐蚀产物。

(2) 对某井油管的外径和壁厚宏观分析表明,该油管的屈服强度、抗拉强度值均低于API SPEC 5CT标准要求。

(3) 该热采井油管断裂的失效机理为拉伸过载失效。在火驱生产期间,油管局部温度过高导致材料发生二次高温回火,材料的强度下降,是油管承载能力下降的主要原因;油管内外壁产生CO2腐蚀导致壁厚减薄亦是导致油管承载能力下降的原因。

[1] 何庆龙,孟惠民,俞宏英,等. N80油套管钢CO2腐蚀的研究进展[J]. 2007,27(3):186-190.

[2] 吕栓录,骆发前,相建民,等. API油管腐蚀失效原因分析[J]. 腐蚀科学与防护技术,2008,20(5):388-390.

[3] 赵国仙,吕祥鸿,韩勇. 某井油管腐蚀失效分析[J]. 材料工程,2010,26(3)51-55.

Failure Analysis of Oil Tube Corrosion in an Well Converting from Thermal Recovery Production to Fireflood Production

JI Ling, CHEN Long, CHEN Lijuan, LIANG Jianjun

(Engineering Technology Research Institute of Xinjiang Oilfield Company of Petro China, Karamay 834000, China)

The macrograph and micro morphology of fracture of an oil tube in the well from thermal recovery production to fireflood production, the microstructure of fractured oil tube, chemical composition and corrosion product film were studied by optical microscopy, scanning electron microscopy and energy dispersive spectroscopy. The reasons for oil tube failure were analyzed in combination with field conditions of fire flooding stage. The results show that the mechanism of the oil tube fracture was tensile overload. Second high temperature tempering of the material caused by local high temperature was the main reason for decline in carrying capacity of the oil tube. The partial pressure of CO2was over-high during fire flooding stage in the downhole, resulting carbon dioxide corrosion in inner wall and outer wall of the oil tube. Wall thickness thinning caused by CO2corrosion also led to the declination of carrying capacity for the oil tube.

N80 oil tube; high temperature tempering; carbon dioxide corrosion; failure analysis

10.11973/fsyfh-201706017

2015-11-10

国家重大科技专项(2011ZX05012-002)

计 玲(1984-),硕士,从事采油工程等方面的科研工作,13689969205,jl2008@petrochina.com.cn

TG172.9

B

1005-748X(2017)06-0487-04