醋酸回收罐进口管泄漏原因

2017-06-19陈佳栋翁晓祥巩建鸣

陈佳栋,姜 勇,周 阳,翁晓祥,巩建鸣

(南京工业大学 机械与动力工程学院,南京 211816)

失效分析

醋酸回收罐进口管泄漏原因

陈佳栋,姜 勇,周 阳,翁晓祥,巩建鸣

(南京工业大学 机械与动力工程学院,南京 211816)

通过宏微观腐蚀形貌观察,管材和腐蚀产物化学成分分析等方法对精对苯二甲酸(PTA)氧化回收单元醋酸回收罐进口管的泄漏原因进行了分析。结果表明:醋酸回收罐进口管发生了严重的点蚀穿孔;点蚀穿孔主要是由溴离子引起的,另外,由于工艺不稳定导致管线超温服役,加速了管线在含溴离子醋酸中点蚀的发生,最终导致穿孔。

醋酸;316L不锈钢;溴离子;腐蚀

某厂精对苯二甲酸(PTA)氧化回收单元的醋酸回收罐进口管线为φ45 mm×5 mm的316L无缝钢管,管线中的介质是质量分数分别为91%,6%的醋酸和水,以及催化剂(醋酸钴,醋酸锰)、甲苯、粗对苯二甲酸(TA)等固态物质,还含有1 500 mg/L的溴离子。管线中介质流量约为450 m3/h,管线正常服役温度为60~80 ℃,但实际服役中由于工艺不稳定,温度会波动,最高温度超过100 ℃。该管线使用不到5 a,多处水平管段发生泄漏。为了查明失效原因,在管线泄漏位置取样进行分析。

1 理化检验及结果

1.1 宏观腐蚀形貌

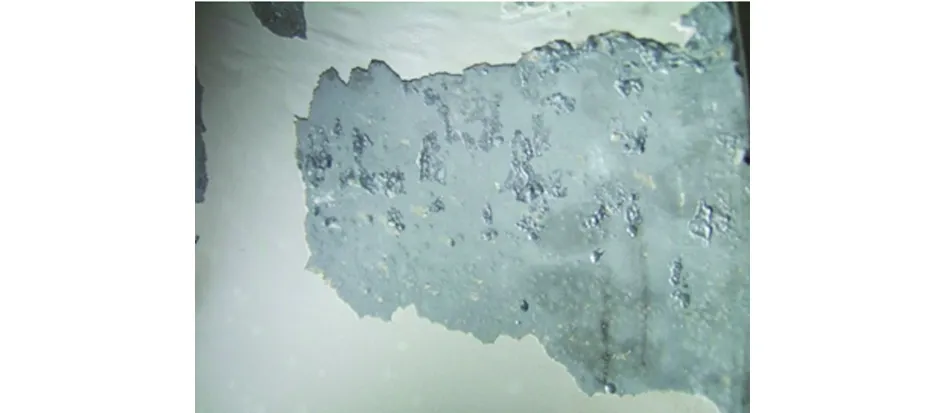

失效管段工作时沿水平方向铺设。内管壁上部腐蚀凹坑数量较少且深度浅,中下部腐蚀凹坑数量较多且深度深,如图1(a)所示。内管壁局部有物料附着,去除物料后可见点蚀凹坑,如图1(b)所示。

(a) 内壁

(b) 物料层下面的点蚀坑图1 失效管段腐蚀表面的宏观形貌Fig. 1 Macrographs of the surface of failed 316L pipe: (a) inner wall; (b) pitting holes under process media

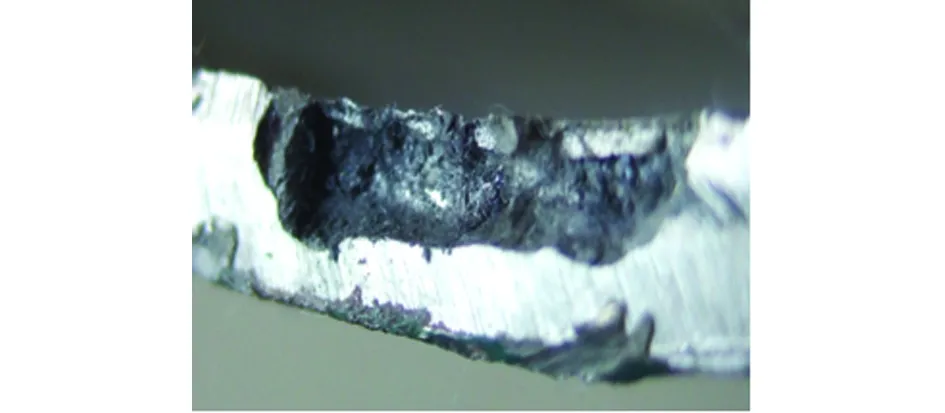

沿管壁壁厚方向切开,可见点蚀坑的截面形貌,初生态的点蚀坑表现为口小,内腔较大的特征,如图2(a)所示;随着点蚀的发展,点蚀坑之间逐渐合并,连成大坑,如图2(b)所示,且蚀坑内可见腐蚀产物附着。初步判断,管线泄漏为点蚀所致。

(a) 单个的点蚀坑

(b) 合并的点蚀坑图2 点蚀坑的截面宏观形貌Fig. 2 Macrographs of the cross-sections of corrosion pits: (a) single pit; (b) connected pit

1.2 管材检查

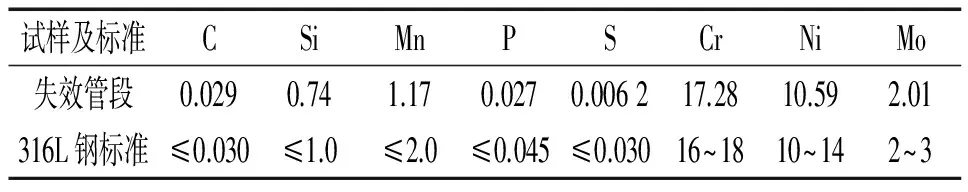

采用Spectro MAXX型直读光谱仪对失效管段的化学成分进行检测,结果如表1所示。由表1可以看到,失效管段的化学成分符合316L钢的标准。

表1 失效管段的化学成分和316L钢的标准 (质量分数)

1.3 微观腐蚀形貌

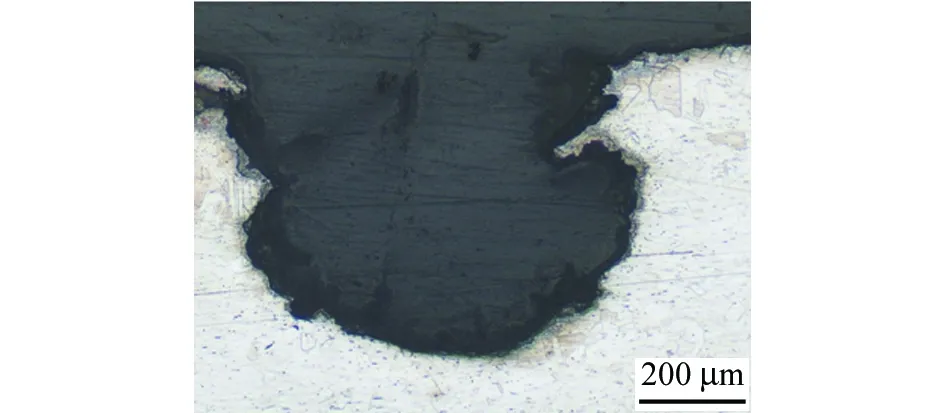

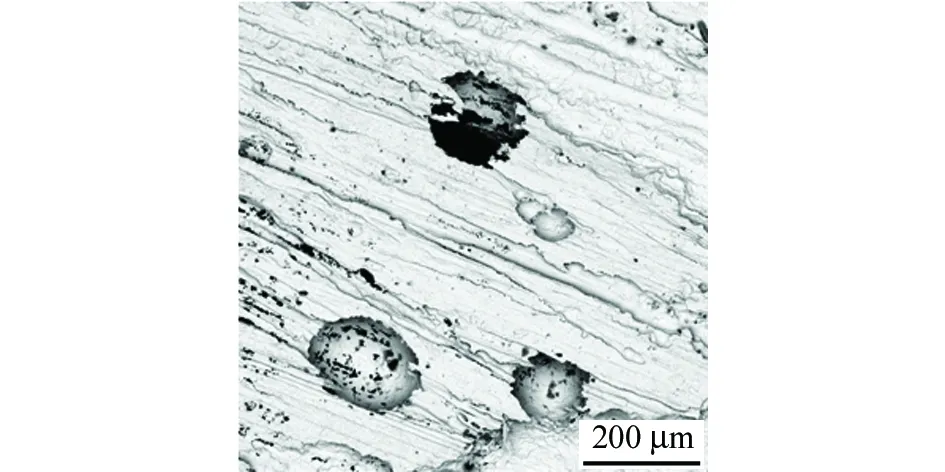

观察失效管段的显微组织,结果如图3所示。由图3可以看到,失效管段的组织为奥氏体+少量沿轧制方向分布的δ铁素体,为正常组织;点蚀孔腐蚀形态表明,点蚀表现为均匀腐蚀的特征,未见明显的取向性。

(a) 显微组织

(b) 点蚀孔截面微观腐蚀形貌图3 失效管段的显微组织和点蚀孔截面微观腐蚀形貌Fig. 3 Microstructure (a) of the failed pipe and micromorphology of cross-section of a corrosion pit (b)

由图4可以看到,失效管段内管壁上布满大小不一的腐蚀凹坑,凹坑形状大多呈球形,有些凹坑底部又形成了新的腐蚀凹坑,出现凹坑叠加凹坑的特征,如图4(b)所示。

(a) 低倍

(b) 高倍图4 失效管段内管壁腐蚀凹坑的SEM形貌Fig. 4 SEM morphology of corrosion pits on the inner surface of failed pipe at low magnification (a) and high magnification (b)

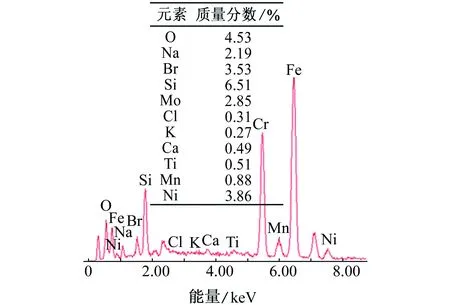

1.4 腐蚀产物成分

对凹坑内的腐蚀产物进行能谱分析(EDS),结果见图5。由图5可以看到,腐蚀产物中含有较大量的溴(其质量分数达到3.53%),由此可确定点蚀是由溴离子引起的。

图5 蚀坑内腐蚀产物EDS分析Fig. 5 EDS analysis of corrosion product in pits

2 失效原因与腐蚀机理

2.1 溴离子的来源

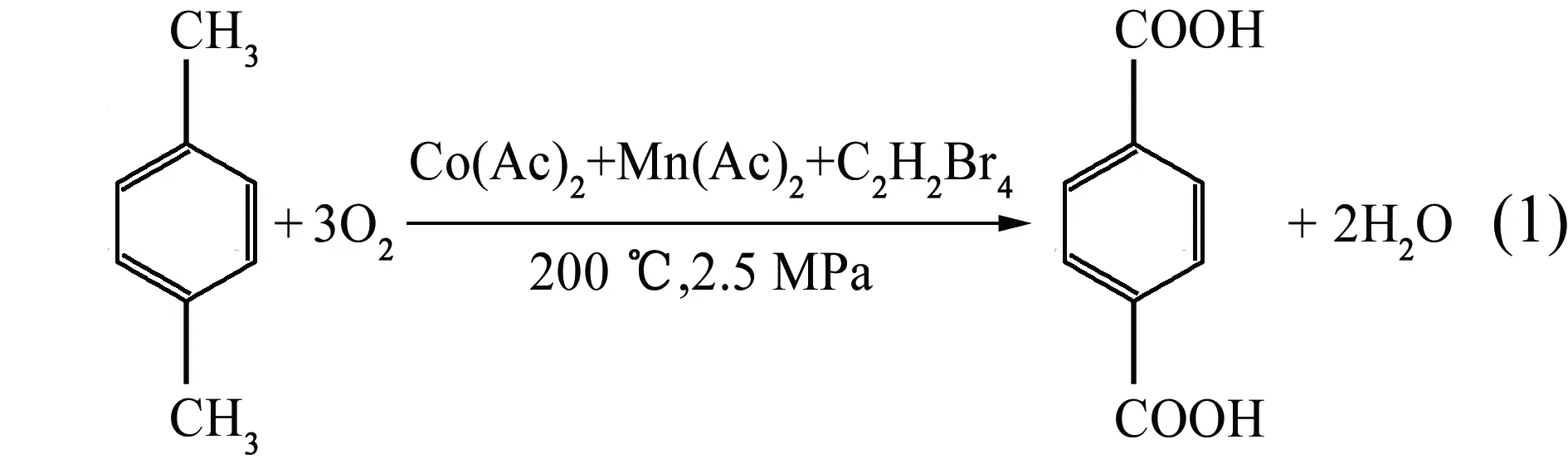

在PTA生产中,氧化单元是对二甲苯进行氧化,生成粗对苯二甲酸,其反应式见式(1)[1]。由于催化剂四溴乙烷在反应中部分发生分解,转化为溴离子,因此氧化单位回收的醋酸中含有一定量的溴离子。

2.2 溴离子引起的点蚀

点蚀主要表现为腐蚀穿孔,属于局部腐蚀,一般发生于会出现钝化的金属中。奥氏体不锈钢的点蚀一般是由于不锈钢表面的钝化膜受到卤素离子如Cl-、Br-等的吸附破坏,形成蚀孔(蚀孔一般首先发生于夹杂物、机械损伤、滑移露头等位置)。蚀孔内外存在氧浓度差,构成了活化(孔内)-钝化(孔外)腐蚀电池[2],加速金属的溶解。同时,孔外阴离子(Cl-、Br-等)向孔内迁移,孔内溶液pH不断下降,蚀孔扩大、加深。随着蚀孔的加深,腐蚀产物易把蚀孔覆盖,使得孔内的物质无法与外界的溶液进行交换。另外,由于蚀孔内金属阳离子含量增加,溴离子迁入以维持电中性。这样就使蚀孔内形成金属溴化物的浓溶液。这种浓溶液仍可使孔内金属表面继续维持活态,且溴化物水解使孔内介质酸度增加。酸度的增加使阳极溶解加快,加上受介质重力的影响,蚀孔进一步向深处发展[3],其反应式如式(2)~式(6)所示[4]。

(2)

(3)

(4)

(5)

(6)

点蚀的发生与溶液中卤素离子的含量以及温度有关。研究表明,随着溴离子含量的增加,316L不锈钢的点蚀电位(Eb)降低,316L不锈钢的点蚀对溴离子含量变化非常敏感,在60 ℃的80% HAc(质量分数)溶液中,Eb和溴离子浓度(cBr-)的关系如式(7)所示[5]。同时,温度升高会使不锈钢的耐点蚀性能下降[6-7]。

(7)

2.3 醋酸对不锈钢的腐蚀

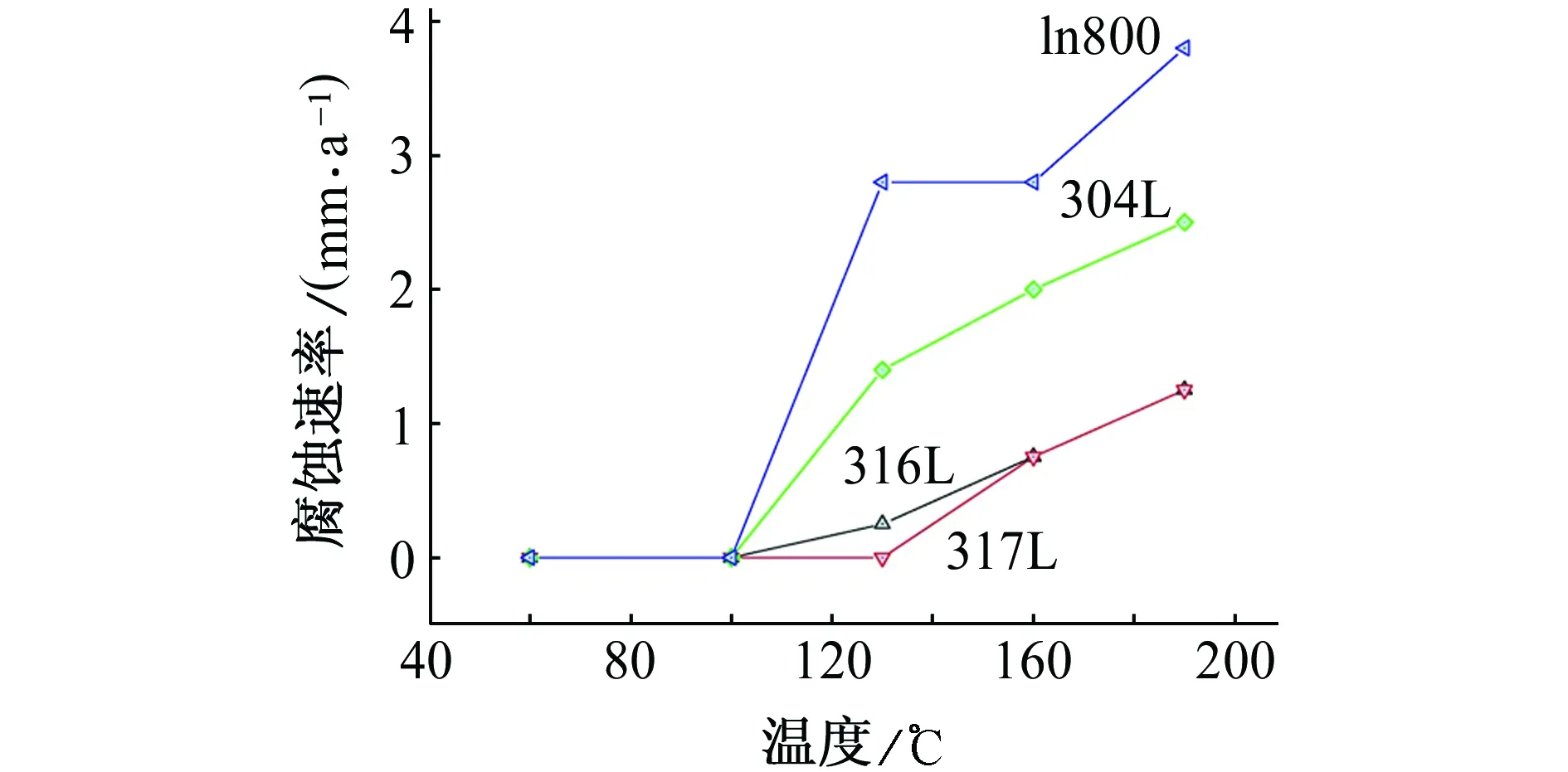

不锈钢在醋酸中的腐蚀速率和形态与醋酸含量,温度有密切的关系。Sekine等[8]的研究表明,在室温、质量分数为30%和80%的醋酸溶液中,316L不锈钢的腐蚀速率达到峰值,而在沸腾条件下,醋酸质量分数为90%时,腐蚀速率达到峰值。程学群等[9]研究了316L不锈钢在质量分数为90%醋酸溶液中, 温度为60~190 ℃条件下的腐蚀情况。结果表明,温度低于100 ℃时,腐蚀速率不明显,当温度超过100 ℃后,腐蚀速率开始增大,如图6所示。

图6 温度对不锈钢耐蚀性的影响Fig. 6 Effect of temperature on corrosion resistance of stainless steels

一般来说,随着温度的升高,醋酸溶液的电导率提高,腐蚀反应电阻下降,电荷转移在腐蚀过程中所遇到的阻力变小,不锈钢耐蚀性下降。程珊珊等[10]研究发现,随着温度的升高,316L不锈钢腐蚀反应电阻Rt线性降低。

另外,温度升高,醋酸溶液中溶解氧含量下降,金属表面的钝化膜稳定性下降,多孔性增加[11],导致溴离子更容易穿过,其抗点蚀能力下降[12]。同时,醋酸电离出更多的H+,使溶液pH降低,活化金属溶解加快,腐蚀加剧,其反应式如式(8)~(10)[13]。

(8)

(9)

(10)

因此,通过对PTA氧化回收单元的醋酸回收罐进口管线的理化检验分析,确认该管线的腐蚀穿孔失效是源于醋酸中溴离子引起的点蚀,同时超温服役和醋酸的存在也是促进点蚀发生的原因。

3 结论及建议

醋酸回收罐316L进口管发生了严重的点蚀穿孔。点蚀穿孔主要是由溴离子引起的,另外由于工艺不稳定导致温度波动,出现超温服役,加速了管线在含溴离子醋酸中点蚀的发生,最终导致穿孔。

鉴于以上分析,建议生产单位在实际生产中严格控制工艺参数的稳定性,避免超温运行。如果操作工艺无法控制,建议升级材料。一般而言,在含溴离子醋酸介质中,常用设备材料的耐蚀性顺序为304、304L、316、316L、317、317L、SAF2205、904L及Ti材。在本工艺条件下的升级选材,还需根据试验从317L,2205及904L甚至Ti材中进行筛选。

[1] 杨振国,龚嶷,孟新昊. PTA装置干燥机316L不锈钢列管的腐蚀失效分析[C]//2009年全国失效分析学术会议论文集. [出版地不详]:[出版者不详],2009:6-16.

[2] 李金桂,赵闰彦. 腐蚀和腐蚀控制手册[M]. 北京:国防工业出版社,1988:50.

[3] 魏宝明. 金属腐蚀理论及应用[M]. 北京:化学工业出版社,1984:40.

[4] 姜换强,余存烨. PTA装置不锈钢废气管失效对策[J]. 石油化工腐蚀与防护,2002,19(1):31-34.

[5] 梁斌,巩建鸣,涂善东. AISI 316L和SAF 2205不锈钢在含溴醋酸溶液中腐蚀行为的研究[J]. 机械工程材料,2006,30(1):56-59.

[6] SZKLARSKA-SMIALOWSKA Z. Pitting corrosion of metals[M]. Texas:NACE,1986.

[7] SZKLARSKA-SMIALOWSKA Z,MANKOWSKI J. Effect of temperature on the kinetics of development of pits in stainless steel in 0.5 N NaCl + 0.1 N H2SO4solution[J]. Corrosion,1972,12(12):925-934.

[8] SEKINE I,MASUKO A,SENOO K. Corrosion behavior of AISI 316 stainless steel in formic and acetic acid solutions[J]. Corrosion,1987,43(9):553-560.

[9] 程学群,李晓刚,杜翠薇,等. 不锈钢和镍基合金在高温高压醋酸溶液中的腐蚀行为[J]. 中国腐蚀与防护学报,2006,26(2):70-74.

[10] 程姗姗. 化纤PTA装置不锈钢材料腐蚀行为研究[D]. 西安:西安石油大学,2012:74.

[11] BOGAERTS W,VAN HAUTE A,BRABERS M J. Localized corrosion[M]. Houston:NACE,1981:89.

[12] 余存烨. 高温醋酸塔器选材分析讨论[J]. 石油化工腐蚀与防护,1999,16(1):28-30.

[13] 李明,李晓刚,杜翠薇,等. PTA氧化设备腐蚀失效分析[J]. 腐蚀科学与防护技术,2005,17(4):282-285.

Causes of Inlet Pipe Leakage in Acetic Acid Recovery Tank

CHEN Jiadong, JIANG Yong, ZHOU Yang, WEN Xiaoxiang, GONG Jianming

(College of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211816, China)

The causes of inlet pipe leakage of acetic acid recovery tank were analyzed by means of macro and micro corrosion morphology observation, chemical composition analysis of pipe and corrosion product. The results show that pitting corrosion and perforation because of the existance of bromide ion were found in inlet pipe of acetic acid recovery tank. The pipe was overheated in service because of unstable process, which accelerated pitting corrosion of the pipe in acetic acid solution containing Br-and finally resulted in perforation.

acetic acid; 316L stainless steel; bromide ion; corrosion

10.11973/fsyfh-201706016

2015-11-20

姜 勇(1974-),副教授,博士,主要从事石化设备高温损伤、强度分析,寿命评价及设备失效分析,18951822129,jiangyong@njtech.edu.cn

TG142.71

B

1005-748X(2017)06-0483-04