等离子喷涂制备Co基TiC金属陶瓷涂层的微观形貌及耐高温腐蚀性能

2017-06-19曹将栋

曹将栋,刘 伟

(1. 南通航运职业技术学院 机电系,南通 226010; 2. 中国航发湖南南方宇航高精传动有限公司,株洲 412002)

等离子喷涂制备Co基TiC金属陶瓷涂层的微观形貌及耐高温腐蚀性能

曹将栋1,刘 伟2

(1. 南通航运职业技术学院 机电系,南通 226010; 2. 中国航发湖南南方宇航高精传动有限公司,株洲 412002)

采用等离子喷涂技术在GH586合金表面制备了一层Co基TiC金属陶瓷涂层。研究了TiC含量对Co基TiC金属陶瓷涂层显微组织及耐高温腐蚀性能的影响。结果表明:TiC陶瓷颗粒与Co基粉体有良好的润湿性,呈现相互包裹的结构,涂层结合紧密无缺陷;TiC的加入,提高了Co基TiC金属陶瓷涂层的耐磨性,但当TiC含量过高时,团聚现象严重,导致涂层的耐高温腐蚀性能降低;TiC质量分数为10%时,TiC颗粒在涂层中分布较为均匀,此时涂层的耐高温腐蚀性能和耐磨性都较优。

等离子喷涂;金属陶瓷涂层;TiC;耐高温腐蚀性能

GH586合金具有良好的高温力学性能,主要用于制造发动机叶片,但是GH586合金的耐高温腐蚀性能较差[1],很难满足服役环境要求,所以需要在GH586合金表面制备一层高温防护涂层。目前几乎所有的发动机叶片都用到了高温防护涂层[2]。TiC具有高硬度(3 200 HV)、高熔点(3 150 ℃)、热稳定好等优点,且工业制造方便,工业成本较低[3]。

含有TiC的金属陶瓷涂层具有良好的抗高温腐蚀性能及耐磨性[4],主要用于刀具及各类发动机的高温部件[5],但TiC与Co、Ni等金属不能完全润湿。研究表明,在TiC中加入10% Mo(质量分数)时,TiC能完全与Co、Ni等金属润湿[6-10]。本工作采用等离子喷涂技术,在GH586合金表面制备了Co基TiC金属陶瓷涂层,研究了TiC含量对涂层显微组织和耐高温腐蚀性能的影响,望能为航空发动机叶片、燃气涡轮机叶片等关键部件涂层设计提供参考。

1 试验

采用大气等离子喷涂技术在GH586合金表面制备Co基TiC金属陶瓷涂层(以下简称涂层)。喷涂工艺参数:主气流量为60 L/min;辅气流量为25 L/min;送粉率为2 r/min;载气流量为7 L/min;喷涂距离为100 mm。基体材料为GH586合金,喷涂前采用0.30~0.71 mm粒度的钢砂,在0.8 MPa的气压下对基体进行喷砂处理,喷砂后用高压气体清除基体表面灰尘。涂层原料为MCoNiCrAl粉体(即Co基粉体)和TiC粉体。MCoNiCrAl粉体的化学成分为(质量分数):20% Cr,8% Ni,10% Al,8% W,8% Fe,10% Mo,余量为Co,其粒度小于45 μm;TiC粉体粒径为2~4 μm。喷涂前对粉体进行烘干处理(80 ℃下保温10 h)以提高粉体的流动性。粉体中TiC的质量分数分别为0%,10%,20%,30%。

将等离子喷涂后的GH586合金线切割成10 mm×10 mm的试样,将试样镶嵌并抛光,分别用金相显微镜和扫描电镜(SEM)观察试样的表面和截面形貌,并用扫描电镜附带的能谱仪(EDS)测涂层中微区化学成分;用显微硬度仪测量涂层的显微硬度,取5个点测试,测试载荷为1.961 N;采用涂盐法对涂层进行900 ℃高温腐蚀试验,盐的成分(质量分数)为75% Na2SO4+25% NaCl,试验温度为900 ℃,试验后用扫描电镜观察涂层的腐蚀形貌。

2 结果与讨论

2.1 涂层的微观形貌及相组成

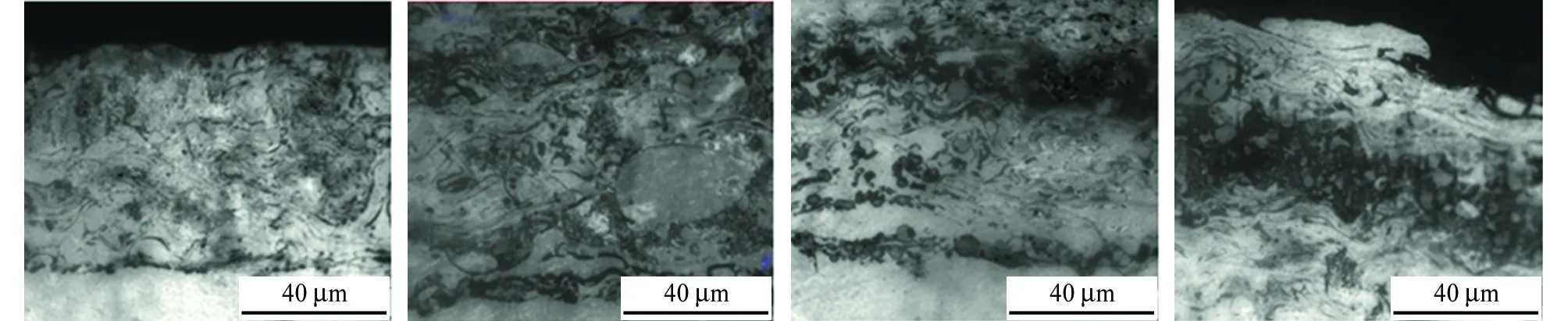

由图1可以看出:涂层与基体为机械咬合,涂层呈典型的等离子喷涂片层状结构,图中黑色颗粒状物质为TiC颗粒。TiC质量分数为10%时,TiC颗粒在涂层中分布较为均匀,呈弥散分布状态;当TiC质量分数为20%时,TiC出现团聚现象,主要集中分布于涂层中部;而当TiC质量分数为30%时,团聚更加明显,分布也更集中。

(a) 0% TiC (b) 10% TiC (c) 20% TiC (d) 30% TiC图1 Co基TiC金属陶瓷涂层的截面形貌Fig. 1 Cross-section morphology of Co-based TiC cermet coatings

由图2可以看到,涂层组织间结合紧密,有少量气孔但没有微裂纹等缺陷,深色区域为TiC(如图中C区域),浅色区域为MCoNiCrAl(如图中A区域)。采用能谱仪对涂层的微区化学成分进行分析(图略)。在A处检测到了C和Ti,而MCoNiCrAl粉体中不含有这两种元素。这说明TiC在喷涂时发生了分解和原位析出。TiC熔解于MCoNiCrAl中,冷却时过饱和的C和TiC来不及全部析出。涂层中出现了很多MCoCrNiAl和TiC相互包覆的结构,即MCoCrNiAl包裹TiC,而TiC又包覆着MCoCrNiAl,如B区域所示。这表明TiC陶瓷颗粒与MCoCrNiAl具有良好的润湿性。以这种形态存在的TiC是完全熔化的TiC。这种结构保证了陶瓷相和粘结相的结合强度,也说明熔融的MCoCrNiAl与TiC有良好的润湿性。C处的TiC为近圆形,没有形成双层包覆结构。以这种形态存在的TiC是没有完全熔化的TiC。这是由于TiC的熔点较高,且在等离子弧中停留的时间极短,TiC来不及全部熔解,仅表面的TiC熔解,从而使TiC呈近圆形。涂层中还出现了一些大颗粒的TiC,这可能是由于熔融的TiC在冲击到基体表面时,动能很大,产生变形,与临近的TiC相互连接在一起,导致颗粒尺寸较大。且涂层中分布有一些白色颗粒状物质,如图中D区域,经EDS分析(图略)可知这些白色颗粒状物质为含Cr的氧化物,说明涂层在喷涂时发生了一定程度的氧化。

图2 Co基TiC金属陶瓷涂层的表面形貌(20% TiC)Fig. 2 Surface morphology of Co-based TiC cermet coating with 20% TiC

2.2 涂层的显微硬度

由图3可以看出:涂层的显微硬度分布不均匀,主要原因是涂层呈片层状分布,片层接合处硬度较低,TiC处硬度较大;加入TiC后,涂层的硬度都有所提高,这表明TiC的加入可提高涂层的耐磨性,且随着TiC含量的增加,涂层的显微硬度呈递增趋势;当TiC质量分数超过20%时,涂层的显微硬度得到了明显的提高。

图3 Co基TiC金属陶瓷涂层的显微硬度Fig. 3 Microhardness of Co-based TiC cermet coatings

2.3 耐高温腐蚀性能

由图4可以看出:在高温腐蚀过程中,GH586合金发生了严重的腐蚀;TiC质量分数为0%,10%,20%的涂层腐蚀不严重,所以其质量损失很少;TiC质量分数为30%的涂层发生了严重的腐蚀,这是由于涂层中陶瓷材料过多且团聚在一起,导致高温腐蚀过程中热应力较大引起的。

图4 Co基TiC金属陶瓷涂层和GH586合金的高温腐蚀动力学曲线(900 ℃)Fig. 4 High-temperature corrosion kinetics curves of Co-based TiC cermet coatings and GH586 alloy at 900 ℃

由图5可以看出: TiC质量分数为0%的涂层在高温腐蚀1 h后,其腐蚀产物主要为针状的θ-Al2O3,其间夹杂少量颗粒状的α-Al2O3,而腐蚀5 h后,其腐蚀产物几乎全部变为致密的颗粒状和长条状的α-Al2O3;随高温腐蚀时间的延长,TiC质量分数为10%的涂层的腐蚀产物同样发生了由针状θ-Al2O3向颗粒状和条状α-Al2O3的转变,但高温腐蚀5 h后,转变尚未完全,腐蚀产物中仍有针状的θ-Al2O3;TiC质量分数为20%的涂层经高温腐蚀5 h后,局部区域发生过了脱落;TiC质量分数为30%的涂层经高温腐蚀5 h后,发生了较严重的脱落。

(a) 0% TiC,1 h (b) 0% TiC,5 h (c) 10% TiC,1 h (d) 10% TiC,5 h

(e) 20% TiC,1 h (f) 20% TiC,5 h (g) 30% TiC,1 h (h) 30% TiC,5 h图5 900 ℃高温腐蚀不同时间后Co基TiC金属陶瓷涂层表面的SEM形貌Fig. 5 SEM morphology of surface of Co-based TiC cermet coatings corroded for different times at high temperature of 900 ℃

由图6可以看到:高温腐蚀后的涂层表面没有检测到Ti,Co,Ni等元素,但有少量Cr2O3。这说明在高温腐蚀过程中,Al优先氧化生成了一层致密的Al2O3膜,该Al2O3膜阻止了其余元素的继续氧化。

(a) 0% TiC

(b) 10% TiC图6 900 ℃高温腐蚀1 h后Co基TiC金属陶瓷涂层的EDS谱Fig. 6 EDS spectra of Co-based TiC cermet coatings corroded for 1 h at high temperature of 900 ℃

3 结论

(1) TiC陶瓷颗粒与Co基粉体有良好的润湿性,呈现相互包裹的结构,涂层结合紧密无缺陷。

(2) TiC的加入,提高了Co基TiC金属陶瓷涂层的耐磨性,但TiC含量过高时,团聚现象严重,导致涂层的耐高温腐蚀性能降低。TiC质量分数为10%时,TiC颗粒在涂层中分布较为均匀,此时涂层的耐高温腐蚀性能和耐磨性都较优。

[1] BRANDL W,MARGINEAN G,MAGHET D,et al. Effects of specimen treatment and surface preparation on the isothermal oxidation behaviour of the HVOF-sprayed MCrAlY coatings[J]. Surface & Coatings Technology,2004,188/189:20-26.

[2] 段佳林. GH99高温合金及其MCrAlY(Ta) (M=Ni, Co)涂层静态高温氧化行为研究[D]. 哈尔滨:哈尔滨工业大学,2011.

[3] 范氏红娥. H13钢表面激光熔覆TiC/Co基涂层及其高温磨损性能研究[D]. 昆明:昆明理工大学,2013.

[4] CAI B,TAN Y F,HE L,et al. Tribological properties of TiC particles reinforced Ni-based alloy composite coatings[J]. Transactions of Nonferrous Metlas Society of China,2013,23:1681-1688.

[5] WILZER J,WINDMANN M,WEBER S,et al. Thermal conductivity of advanced TiC reinforced metal matrix composites for polymer processing applications[J]. Journal of Composite Materials,2015,49(2):243-250.

[6] BROOKES K A. 世界硬质合金指南手册[M]. 株洲硬质合金厂情报科,译. 株洲:株洲硬质合金厂,1982:3-35.

[7] 国外硬质合金编写组. 国外硬质合金[M]. 北京:冶金工业出版社,1976.

[8] BOLOGNINI S,FEUSIER G,MARI D. Mechanical properties and microstruture behavior of Ti(C,N)-Mo-Co cerment[J]. International Journal of Refractory Metals and Hard Materials,1998,16:257-268.

[9] CLARK E B. Extending the application areas for titanium-carbonitride cermets[J]. International Journal of Refractory Metals and Hard Materials,1995,13:313-319.

[10] 刘宁. Ti(C,N)基金属材料[M]. 合肥:合肥工业大学出版社,2009.

Microstructure and High-Temperature Corrosion Resistance of Co-based TiC Cermet Coating Prepared by Plasma Spraying

CAO Jiangdong1, LIU Wei2

(1. School of Electromechanics, Nantong Shipping College, Nantong 226010, China; 2. NFAIC High Precision Transmission Co., Ltd., Zhuzhou 412002, China)

A Co-based TiC cermet coating on the sarface of GH586 alloy was prepared by plasma spray. The influence of TiC content on the microstructure and high-temperature corrosion resistance of the coating was investigated. The results showe that TiC ceramic particles had good wettability with Co powder. A microstructure of TiC particles and Co powder wrapping with each other formed and the coating was tightly bound to the substrate without defects. Addition of TiC in the Co-based alloy powder improved the abrasion resistance of the coating. However, the agglomeration became serious when the content of TiC was overhigh, which reduced the high-temperature corrosion resistance of the coating. The coating with 10% (mass) TiC showed excellent high-temperature corrosion resistance and abrasion resistance because TiC particles were evenly distributed in the coating.

plasma spraying; cermet coating; TiC; high-temperature corrosion resistance

10.11973/fsyfh-201706002

2015-11-24

江苏省高校自然科学基金(16KJB430035); 南通市科技项目(GY12015032)

曹将栋(1979-),副教授,硕士,主要研究方向为高温合金的防护,0513-85965530,caojd@ntsc.edu.cn

TG174

A

1005-748X(2017)06-0416-04