异质板材连接成形技术的研究现状

2017-06-10石文勇马岩李哲

石文勇+马岩+李哲

摘要:异质板材连接是装备制造及交通运输等多个领域实现轻量化的有效途径之一,但因材质属性方面存在明显差异,使用传统连接方法时存在着一定的技术瓶颈。对TIG焊、激光焊等为代表的焊接方法和机械连接方法的工艺特点及研究现状进行了详细评述,重点介绍了各工艺在异质板材连接领域所起的优势作用及发展潜力,并结合行业发展及使用需求对异质板材连接工艺的发展进行了展望,进而为异质板材连接新工艺的研究及开发提供技术参考。

关键词:异质板材;TIG焊;激光焊;机械连接;轻量化

DOI:1015938/jjhust201702005

中图分类号: TG306文献标志码: A文章编号: 1007-2683(2017)02-0023-06Research Status on the Heterogeneous Sheet

Abstract:The heterogeneous sheet connection forming is one of the effective ways to realize lightweight in many fields, such as equipment manufacturing and transportation However, there are obvious differences in the material properties, when using the traditional connection methods, there is a certain technical bottlenecks In this paper, the technological characteristics and research status of the welding method and mechanical connection method are discussed in detail, such as the TIG welding and the laser welding The advantages and development potential of the technology are introduced in the field of the heterogeneous sheet connection, in combination with the industry development and the use demand, the development of the heterogeneous sheet connection technology is expected, to provide the technical support for the research and development of new heterogeneous sheet connection technology

Keywords:heterogeneous sheet; TIG welding; laser welding; mechanical joints; lightweight

0引言

輕量化是航空航天及汽车等领域实现节能减排的有效手段之一,因此,大量轻质结构材料如铝镁合金和复合材料等被广泛采用[1-2]。但这些材料与钢或彼此之间的连接较难实现,特别是对于传统的连接工艺而言,存在着质量难以保证或技术难以逾越等问题。各种新型焊接、机械连接等方法的出现为解决这些瓶颈提供了有效途径[3-5]。

1焊接方法的研究及应用现状

11TIG焊

TIG焊(Tungsten Inert Gas Welding)又称为非熔化极惰性气体钨极保护焊,是一种低熔化率的高质量焊接技术[6],工作原理是电弧在钨电极和工件之间燃烧,电极并不熔化,只作为电流导体和电弧载体。许多专家学者对TIG焊接板材进行了研究。赵志毅等[7]为改善TIG焊焊接工艺,对GH909板材进行TIG后对焊缝进行了热处理,焊缝形成有针片状 ε/ε″ 相、γ /Laves 低熔点共晶相且都在 γ晶间分布;焊缝中心低熔点共晶相所占比例要小于离焊缝中心不远的边部,经过固溶处理后焊缝低熔点共晶相所占比例要加大,Nb、Ti 偏析严重,焊缝结晶裂纹敏感性有所高,对合金综合性能产生较大影响。

对高强钢厚板可采用双面TIG焊接,Xiong等[8]对高强钢厚板双面TIG焊后的热处理和微观结构研究表明,双面双弧焊接有利于保持良好的焊接强度且通过热处理工艺对焊缝韧性提高也有很大帮助,其组织为铁素体和马氏体的混合物。硬度测试结果显示高温回火后热影响区会有一定程度软化。

目前在汽车工业中镁合金用量越来越多。于思荣等[9]采用5mm厚AZ31B挤压镁合金板材进行了焊接试验,采用扫描电子显微镜、金相显微镜、万能拉伸试验机等测试手段对焊缝力学性能、组织变化及断口形貌等进行了研究,结果表明在合理的焊接速度下,采用130~145A的焊接电流能够得到良好的焊接接头,其连接强度可达到母材强度的84%,但是硬度相比母材会有所下降。同时在拉伸试验中,焊缝断口出现大量韧窝属于韧性断裂;Ding等[10]针对铁和镁合金板的焊接进行了研究,实验采用了一种新型的TIGMIG混合的焊接方式,结果表明随着铜填充区厚度的增大强化机制发生了变化,填充区厚度为01 mm厚相比002 mm厚时,焊缝处的剪切强度提高了47%。

12激光焊

激光焊技术属于熔融焊接的一种,它以激光束为能源冲击在焊件接头上,使焊丝融化填充以达到焊接目的[11]。激光焊是一种高效并且精密的焊接方法,对于微、小型零件的精密焊接非常适用。

激光焊技术可焊材质种类范围大,也可用于相互接合各种异质材料,连接不同物性(如不同电阻)的两种金属,如图1所示。又因它具有焊接热影响区域较小、能量密度较高、焊接变形较小等优点,广泛应用于航空航天、轮船制造、汽车制造等多个领域[12-14]。

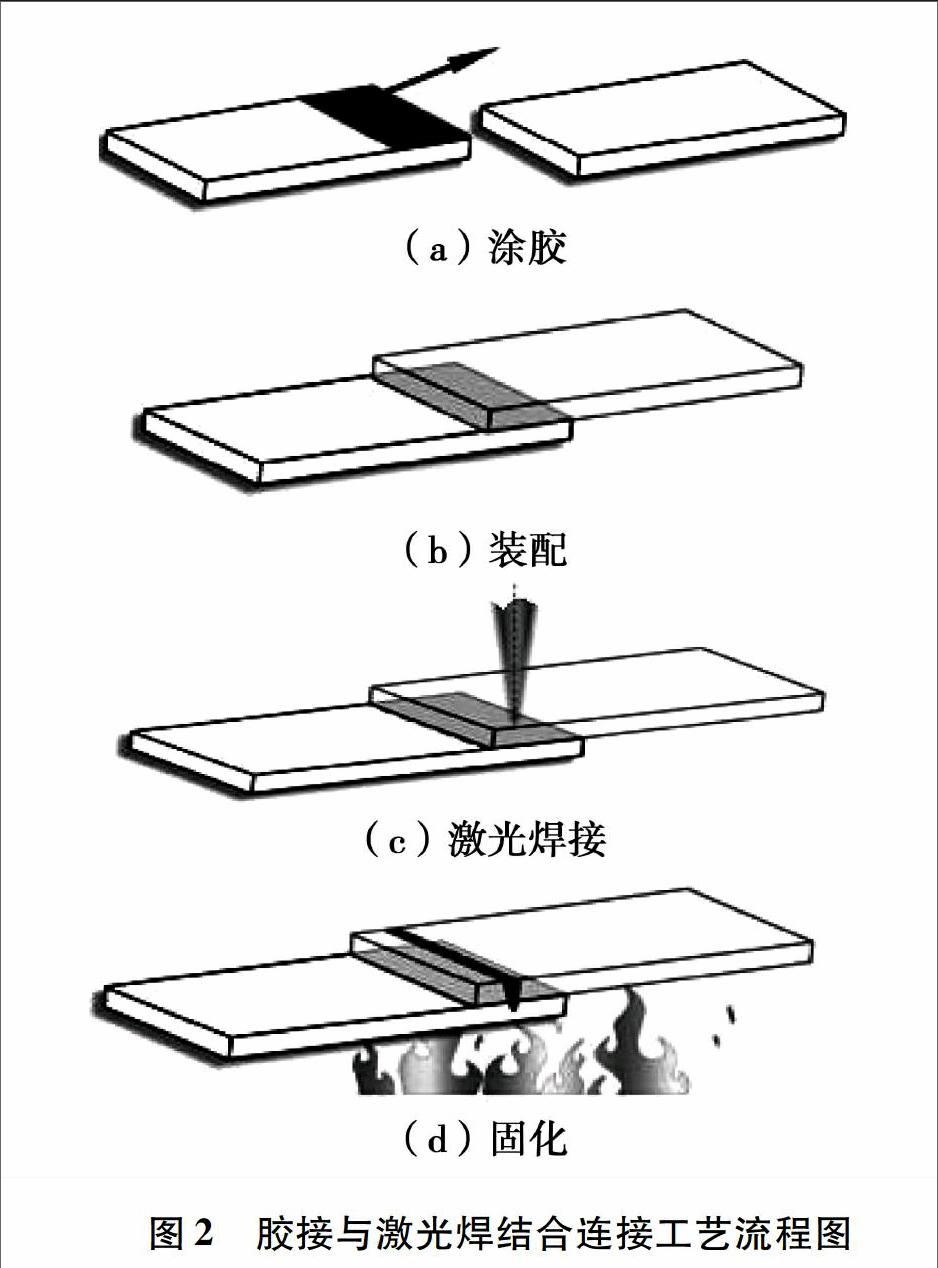

近年来,在国际上激光焊技术取得了很多的科研成果,为克服焊接存在的一些缺陷,REN等[15]对采用激光焊与胶结技术结合对镁合金焊接过程进行了研究,工艺过程如图2所示。对镁合金分别采用焊接、胶结及两者结合的这三种连接实验,对比研究得出结论:两种技术结合应用连接强度比单独使用两种连接方式时高,可显著提高连接质量。

国内学者田伟等[16]为了研究镁/铝异种金属激光焊接焊缝气孔的形成原因,对18mm厚AZ91和12 mm厚6016铝合金板进行了激光焊试验,使用场发射扫描电镜及自带能谱仪设备发现镁/铝异种金属激光焊气孔产生的主要原因是元素蒸发烧损、残留母材表面的氧化膜以及母材中存在的原始微气孔,改善焊接工艺,完全消除或降低上述问题的出现对提高焊接质量,获得低气孔率镁/铝焊缝是有帮助的。

WU等[17]对激光焊质量的控制进行了研究,分析了有镀层材料的激光焊技术,通过对连接件腐蚀结果对比表明,发现采用引导弧板和连接弧板可显著提高激光焊的连接质量。

13其他焊接

随着焊接技术的不断发展,焊接方式也发生了多种多样的变化,除了上述两种方法还有搅拌摩擦焊、线性摩擦焊等焊接方法。但是每种焊接方法都有其局限性,如激光焊设备相对昂贵、操作复杂;搅拌摩擦焊焊速很低、搅拌头的磨损消耗太快等。

2机械连接技术的研究现状

除了焊接法外,铆接、螺纹连接、冲压连接等机械连接方法也是实现异质板材连接的重要途径。

21需附加元素连接

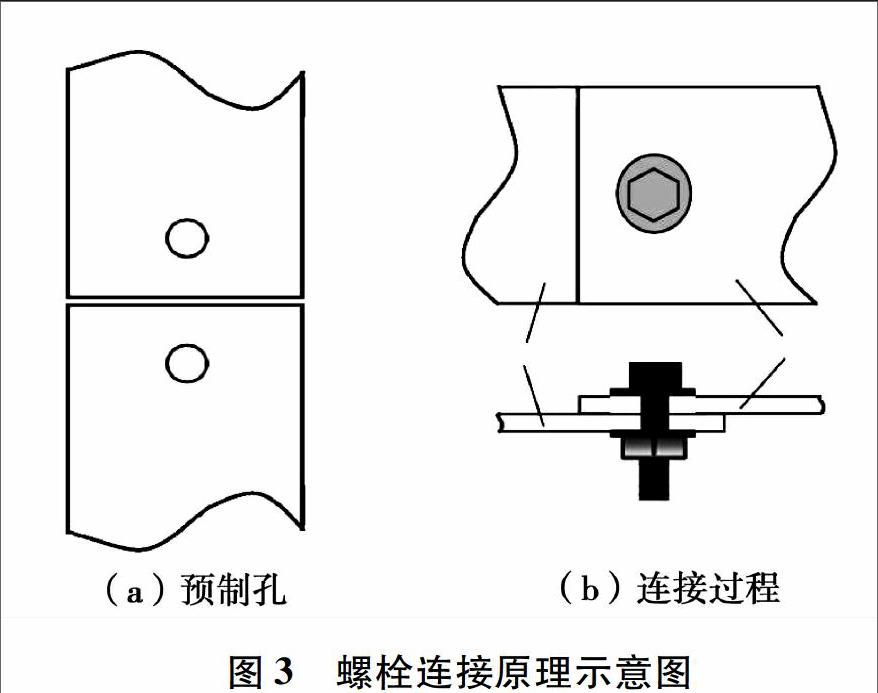

作为一种可拆卸的连接方式,螺纹连接被广泛应用在板材、棒材及方形材连接中,原理如图3所示。螺纹连接技术作为一种较为通用的连接方法并占据着举足轻重的地位[18-19]。在板材连接技术日益进步的今天,螺纹连接仍有其不可替代的作用,应用最为广泛,该方式除了工艺简单外还可进行拆卸且连接可靠性也很高。学者们对螺栓连接的装配参数,预加载力以及疲劳性能等均进行了深入的探索[20-21]。

ZHANG等[22]对三层结构的螺纹连接进行了有限元分析,通过建模进而研究连接过程中的动态特性。同时利用有限元模拟将连接过程中板材以及螺栓或螺钉的连接行为更加直观化。

WANG等[23]通过一系列的准静态压力试验和横幅疲劳试验研究循环加载条件下单个螺栓连接件的疲劳行为。针对传统焊接技术难以适用复合材料而进行的相应研究结果表明,疲劳损伤指数大于1时,加载序列从低级到到高级进行变化,而当疲劳损伤指数小于1时则相反。

HIRASHIMA等[24]为了分析温度对钢框架结构的残余应力影响,分别对板材厚度、距离及紧固螺栓在高温条件下的变形行为进行了分析,并在此基础上进行了拉伸试验,结果表明不同温度对失效模式等有很大影响。

考虑到螺纹连接需要对连接件进行预处理,铆钉连接方法应运而生。该技术是通过外加半空心或实心铆钉对板材完成连接的一种机械连接,同样可以对一些难以焊合的材料进行连接,其工作原理如图4所示。但是由于铆钉材质,大小及板材属性的差异,很多技术难题应运产生[25-26]。如欲连接板材硬度过大,此时铆钉材质的选择以及形状的设计便成为了一个难点。

铆接工艺被广泛应用于白车身的生产中。由于高强钢与铝合金在车身中的应用,进而两种板材的连接应运而生,这一创新性的应用,大大减轻了车身重量,提高了节能减排的效果。机械连接过程适用于多材料的混合连接,BUSSE等[27]致力于研究铆接技术在汽车白车身连接方面的应用,同时对其连接的顺序进行设计,使得连接效果达到最优,并利用有限元模拟软件对此进行进一步的模拟优化。BLANCHOT等[28]对铆接工艺连接的连接件进行测试,分析其在铆钉部位的应变及应力变化情况。

实心铆钉冲压铆接技术是一种外加实心金属连接件的连接方法,该技术得以推广及应用。通过技术的不断改进使得到冲压连接件的表面质量变得更好,该结构的优势在混合材料的连接中更加凸显,使其连接强度变大,利用改进后模具的方便技术条件扩展了实心冲压铆接的应用范围[29]。VARIS等[30]对高强钢的铆接技术进行了综合性描述,先后给出了11种不同的铆接方法与469种相关测试,这对铆接工艺的深入研究提供了重要依据。

摆碾铆接技术是利用铆头作一种绕铆钉的轴线连续的回转运动,铆头在旋转的同时向下垂直下压完成整个连接过程,其中铆钉的轴线不与铆头的轴线同轴[31-32],而是呈一定角度的夹角如图5所示。

摆碾铆接技术即为碾压铆接技术,于20世纪60年代正式被应用在连接领域,与传统的机械铆接技术相比,该工艺具有连接效率较高、铆接过程所需压力较小、铆接件的质量相对较高以及良好的降噪效果等优点。正是因为摆碾技术所具备的优点,所以相关研究得以全面展开。

22无附加元素连接

相对需附加连接元素的连接技术而言,无需附加连接元素的连接技术可更进一步的达到减轻连接质量的效果。原理就是利用连接件具备的属性,根据其变形性能完成连接[33-35]。包括TOX圆点连接等技术在内的众多技术都在连接领域得到广泛的认可与应用[36-37]。

由于轻量化理念逐步成为了社会的热点话题,越来越多的科研人员对无铆钉技术进行了深入的探索和研究。一些专家学者对此进行不同角度的模拟及实验研究[38-40]。

当前通过多种材料的混合体在白车身行业的生产应用中实现了轻量化设计。车身上高强钢和铝合金的比例逐渐增加,而机械连接适用于多种材料的混合连接。但是,当与高强钢结合,需要像铆钉这样的外加元素。

YANG等[41]提出了一种可以预测连接强度的分析模型,该模型是通过对连接部分的厚度和深度的分析进一步完成对连接强度的预测。FRANCESCO等[42]利用有限元模拟对铆接过程中金属塑性流动行為进行了分析,并且还建立了相应的预测模型。

在冲压连接技术中,工艺参数对连接强度起到了决定性作用,JACEK等[43]通过实验与模拟结合,研究了模具的几何参数对锁紧程度和所需成形力进行了预测及分析,从图6所示实验结果看,模具半径以及凹模深度等参数对连接结果影响很大。通过对比可知,模拟与实验结果十分符合。

LEE等[44]通过对高强钢DP780和铝合金板A5052在冲压连接过程中工艺参数对连接过程的影响进行了深入研究,结果表明,由于铝合金与高强钢的延展性不同,在连接过程中会产生一些缺陷,比如没有完成互锁连接或上部板材产生颈缩、下部板材发生破裂等情况。

ABE等[45]通过对连接件进行连接强度和剪切强度等性能测试,明晰了模具直径、凹模深度及凹模圆角半径等因素的影响,研究结果表明模具直径和凹模深度是连接质量的决定性因素,可直接控制其剪切强度与连接强度,而连接后板材厚度及互锁宽度则决定了其抗剥离的强度。

WANG等[46]利用有限元模拟对自冲铆接技术进行了分析,成功地解决了模拟技术在连接过程中大变形及断裂方面的瓶颈问题,对凹模几何形状、铆钉材料性能等方面进行了剖析,最后利用实验验证了模拟结果的准确性。

评价连接质量还有一个很重要的依据,就是其失效形式,通过对冲压连接技术主要失效形式的归类可知,大致可分为三类:第一类是由于在连接处其颈部厚度相对其他连接件要小,使得在此次所能承受载荷较小的原因;第二类是由于处于连接位置处的互锁宽度不够,致使受到载荷作用时,其位于上侧的板材整体与下侧板材分离开来;第三类则是兼具前述两种失效形式的集合,即连接处有一端变形过度,使得此处板材过薄,而另一侧板材又存在变形不足,互锁宽度不足,受到载荷作用,变形过度侧被拉裂,而变形不足处则被拉出。产生这些缺陷主要是由于凸凹模的设计及连接时冲头的压力等影响。

3粘接/铆粘复合连接

作为三大连接方式之一,胶接在汽车工业领域中的应用已经有较长历史,与其它连接方法相比,胶粘连接具有其独特优势:粘接采用面接触而非点或线接触,与点焊及铆接相比,不易产生应力集中,连接强度和刚度及疲劳强度也相对较高且连接范围广,能应用于各种轻金属、钢材以及不同材料的连接。胶粘剂在车身上的应用,最初是以防腐和密封为目的,后来逐步发展到对连接强度和刚度也提出较高要求。新一代结构胶粘剂具有高强度、高刚度,同时在冲击载荷作用的时又具有足够的韧性和柔性特点,能够满足车身结构的需求,扩大了胶粘连接的应用范围[47],如新宝马7系钢铝混合结构车身中,铝质顶盖和钢质侧围框架之间仅使用胶粘连接完成装配的。但胶粘连接也有其固有缺点,首先,由于聚合物的本身特性,在相对较恶劣环境下,粘胶剂的连接效果容易受温度和湿度的影响,对二者比较敏感;其次,胶的凝固需要加热且耗时相对较长,凝固前需要对板料进行固定以防板间相互滑动;最后,胶接破坏形式是突然性开裂,失效时承受的载荷瞬间降为零,在车身结构中应用时存在着安全隐患,因此,一般铆粘复合连接共同应用于车身结构[48,49]。

但从国内外的研究及应用现状来看,其在车身上的全面应用还处于初级阶段,相关理论研究尚不成熟。如铆粘复合连接所获接头的强度和刚度性能、疲劳特性、吸能特性等并不是铆接和粘接的简单相加,影响性能的因素较多,但这些因素和上述性能之间的因果关系及其规律尚不清楚;在混合材料车身结构中,面对不同部位不同材料特定的组合,采用哪一种铆接方式和粘接进行复合连接才能获得最优的综合性能,目前尚有待研究。

4结论及展望

上述连接工艺在同时实现材料和结构轻量化等方面的作用及实效都非常显著。进行板材变形连接新技术的开发对于异质板材连接部件的研制具有重要意义,特别是作为实现轻量化的有效途径之一,板材变形连接新技术为异质材料或结构的复合应用提供了理论依据。

但随着使用要求及应用范围的逐渐拓宽,对连接工艺的创新性研究仍在持续地展开着。喷丸连接、冷压变形连接及磁脉冲辅助板材连接等新型方法应运而生,丰富了现有连接工艺的实施手段。除此以外,多层(三层以上)异质板材连接、热压变形连接等也是研究者日趋关注的重要方向。

参 考 文 献:

[1]NANDAN R, DEBROY T, BHADESHIAH K D H Recent Advances in Frictionstir Weldingprocess, Weldment Structure and Properties[J]. Progress in Materials Science, 2008, 53(6): 980-1023

[2]YANG H Y, HE X C, WANG Y QAnalytical Model for Strength of Clinched Joint in Aluminium Alloy Sheet[J]. Applied Mechanics and Materials, 2013(401/403): 578-581

[3]王睿思 汽車天窗骨架钢-铝合金机械变形压力连接过程仿真分析[D]. 广东: 华南理工大学, 2012: 1-5

[4]JACEKM, WALDEMAR W The Experimental Analysis of the Double Joint Type Change Effect on the Joint Destruction Process in Uniaxial Shearing Test[J]. ThinWalled Structures, 2013, 66: 39-49

[5]周云郊 钢铝混合材料车身结构轻量化设计关键问题与应用研究[D]. 广东:华南理工大学, 2011: 9-10

[6]Y Hadjia, Haddada, M Yahi,et al Joining Ti3SiC2 MAX Phase with 308 Stainless Steel and Aluminum Fillers by Tungsten Inert Gas (TIG)brazing Process [J]. Ceramics International, 2016, 42: 1026–1035

[7]趙志毅, 章小芳, 赵海涛 热处理工艺对 GH909 板材 TIG焊缝析出相的影响[J]. 材料科学与工艺, 2011, 19(3): 102-105

[8]XIONG Jun, LIU Shuyi, ZHANG Guangjun Thermal Cycle and Microstructure of Backing Weld in Doublesided TIG Arc Horizontal Welding of Highstrength Steel Thick Plate[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81:1939-1947

[9]于思荣, 陈显军, 刘耀辉 AZ31B变形镁合金板材的TIG焊接[J]. 吉林大学学报(工学版), 2009, 39(1): 159-163

[10]DING M, LIU S S, ZHENG Y,et al TIGMIG Hybrid Welding of Ferritic Stainless Steels and Magnesium Alloys with Cu Interlayer of Different Thickness[J]. Materials and Design, 2015(88): 375-383

[11]JAUREGUI J M, AALDERINK B J, AARTS R G, et al Design Implementation and Testing of a Fuzzy Control Scheme for Laser Welding[J]. Journal of Laser Applications, 2008, 20(3): 146-153

[12]MOHID Z, LIMAN M A, RAHMAN M R, et alDissimilar Materials Laser Welding Characteristics of Stainless Steel and Titanium Alloy[J]. Applied Mechanics and Materials, 2014(465/466): 1060-1064

[13]CHEN G Y, MEI L F, ZHANG M J, et alResearch on Key Influence Factors of Laser Overlap Welding of Automobile Body Galvanized Steel[J]. Optics and Laser Technology, 2013, 45(1):726-733

[14]LIN J, ZHONG Y, LEI Y PInvestigation on Joining Method Replacement for Vehicle Body′s Assembly[J]. Advanced Materials Research, 2011,(189/193): 3621-3624

[15]REN D X, LIU L M, LI Y FInvestigation on Overlap Joining of AZ61 Magnesium Alloy: Laser Welding, Adhesive Bonding, and Laser Weld Bonding[J]. International Journal of Advanced Manufacturing Technology, 2012, 61(1/4): 195-204

[16]田 伟, 周惦武, 乔小杰 镁/铝异种金属激光焊气孔形成原因研究[J].激光技术, 2013, 37(6): 825-828

[17]LIVAN F, GIANLUCA B, DAVIDE C, et alInvestigations on the Linear Friction Welding Process Through Numerical Simulations and Experiments[J]. Materials and Design, 2012(40): 285-291

[18]LIU L, ZHANG J, CHEN K, et alInfluences of Assembly Parameters on the Strength of Bolted Compositemetal Joints under Tensile Loading[J]. Advanced Composite Materials, 2013, 22(5): 339-359

[19]WAGLE S, KATO HSize Estimation of Fatigue Crack Appearing at Bolt Joints of Aluminum Alloy Plates by Synchronized SAW Measurement[J]. Experimental Mechanics, 2011, 51(6): 869-878

[20]ATAS A, SOUTIS CStrength Prediction of Bolted Joints in CFRP Composite Laminates Using Cohesive Zone Elements[J]. Composites Part B: Engineering, 2014(58): 25-34

[21]LIU LThe influence of the substrate′s stiffness on the liquid shim effect in compositetotitanium hybrid bolted joints[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2014, 228(3): 470-479

[22]ZHANG G B, ZANG C P, WAGN X W, et al Finite Element Model Updating of a Framed Structure with Bolted Joints[J]. Gongcheng Lixue/Engineering Mechanics, 2014, 31(4): 26-33

[23]WANG D Y, WEN W DExperiment on Single Bolted Joints in Laminates under Multilevel Fatigue Loading[J] Hangkong Dongli Xuebao/Journal of Aerospace Power, 2013, 28(9): 2070-2075

[24]HIRASHIMA T, ESAKI Y, ANDO SDeformation Behaviour of Friction Type High Strength Bolted Joints at Elevated Temperature[J] Journal of Structural and Construction Engineering, 2014, 79(698): 541-548

[25]黃志超, 姜宁, 王建忠 实心铆钉自冲铆接数值模拟及参数优化[J]. 锻压技术, 2009, 34(3): 68-71

[26]苏鸿英 自攻铆接技术-轻金属连接方法[J]. 世界有色金属, 2004(3): 50-51

[27]BUSSE S, MERKLEIN M, ROLL K, et al Development of a Mechanical Joining Process for Automotive Bodyinwhite Production[J]. International Journal of Material Forming, 2010, 3(1): 1059-1062

[28]BLANCHOTV, DAIDIE A Study and Numerical Characterisation of a Riveting Process[J]. International Journal of Material Forming, 2008, 1(1): 1275-1278

[29]NEUGEBAUERR, JESCHE F, ISRAEL M Enlargement of the Application Range of Solid Punch Riveting by Twopiece dies[J]. Int J Mater Form, 2010, 3(1): 999-1002

[30]VARIS J P The Suitability of Round Clinching Tools for High Strength Structural Steel[J]. ThinWalled Structures, 2002, 40(3): 225-238

[31]伍太宾 国内外摆动辗压技术的研究和发展[J]. 精密成形工程, 2009, 1(3): 1-6

[32]VARIS J V, LEPISTO J A Simple Testingbased Procedure and Simulation of the Clinching Process Using Finite Element Analysis for Establishing Clinching Parameters[J]. ThinWalled Structures, 2003, 41: 691-709

[33]VARIS J P The Suitability of Clinching as a Joining Method for Highstrength Structural Steel[J]. MaterProcess Technol, 2003, 132: 242-249

[34]VARIS J P Ensuring the Integrity in Clinching Process[J]. Journal of Materials Processing Technology, 2006, 174: 277-285

[35]龙江启, 兰凤崇, 陈吉清, 等 钢铝一体化车身结构冲压连接技术实验研究[J]. 塑性工程学报, 2009(1):88-94

[36]童伟, 石柏军, 庄文辉 新型汽车钣金件压力连接方法及设备[J]. 机床与液压 2008, 36(7): 93-95

[37]MUCHA J Some Aspects of Designing Process Self Piercing Riveting[J]. Arch Mech Technol Autom, 2009, 29(4): 91-101

[38]LEE CJ, KIM J Y, LEE S K, et al Parametric Study on Mechanical Clinching Process for Joining of Aluminium Alloy and High Strength Steel Sheets[J]. J Mech Sci Technol, 2010(24): 123-126

[39]OUDJENE M, BENAYED L, DELAMEZIERE A, et al Shape Optimization of Clinching Tools Uusing the Response Surface Methodology with Moving Leastsquare Approximation[J]. J Mater Process Technol, 2009(209): 289-296

[40]BUSSES, MERKLEIN M, ROLL K, et al Development of a Mechanical Joining Process for Automotive BodyinWhite Production[J]. International Journal of Material Forming, 2010, 3(1):10591062

[41]YANG H Y, HE X C, WANG Y Q Analytical Model for Strength of Clinched Joint in Aluminium Alloy Sheet[J] Mechanics and Materials, 2013, 401-403: 578-581

[42]FRANCESCO L, ANTONIOMARIA D L Finite Element Analysis of Material Flow in Mechanical Clinching with Extensible Dies[J]. Journal of Materials Engineering and Performance, 2013, 22(6): 1629-1636

[43]JACEK M The Analysis of Lock Forming Mechanism in the Clinching Joint[J]. Materials and Design, 2011(5): 1-12

[44]LEE C J, KIM J Y, LEE S K, et al Parametric Study on Mechanical Clinching Process for Joining Aluminum Alloy and HighStrength Steel Sheets[J]. Journal of Mechanical Science and Technology, 2010, 24(1): 123-126

[45]ABE Y, KATO T, MORI KSelfpierce Riveting of Three High Strength Steel and Aluminium Alloy Sheets[J]. International Journal of Material Forming, 2008, 1(1): 1271-1274

[46]WANG B, ZHANG H Y, DONG F F, et alSelfpiercing Riveting Process Simulation of Joining Aluminium Alloy Sheets[J]. Advanced Materials Research, 2012(499): 67-71

[47]杨晓军, 王宇飞 结构胶连接与现代汽车车身连接技术[J].汽车与配件, 2010(37):24-25

[48]MORONI F, PIRONDI A, KLEINER F Experimental Analysis and Comparison of the Strength of Simple and Hybrid Structural Joints[J]. International Journal of Adhesion & Adhesives, 2010(30): 367-379

[49]PIRONDI, F Moroni ClinchBonded and RivetBonded Hybrid Joints: Application of Damage Models for Simulation of Forming and Failure[J]. Journal of Adhesion Science and Technology, 2009(23):1547-1574

(編辑:王萍)