计算流体力学在膜过程传质优化中的研究进展

2017-06-09何欣平王涛李祥李继定

何欣平,王涛,李祥,李继定

计算流体力学在膜过程传质优化中的研究进展

何欣平,王涛,李祥,李继定

(清华大学化学工程系,北京100084)

分别从膜组件、膜本身结构、膜过程操作条件、膜过程耦合4个方面的优化阐述了近期计算流体力学(CFD)在膜过程传质优化中的研究及应用进展。指出CFD模拟对料液隔网的形态研究和局限性改进显示出了优越性;在膜表面形貌及支撑层结构修饰与优化方面发挥了关键作用;对脉动流、两相流与机械振动的引入及其在流场、浓度场、温度场中的可视化研究也已相对成熟;此外,CFD模拟证明,将膜过程与其他动态分离过程相耦合也是提高膜表面剪切速率、增强传质与分离效率的有效途径。指出了目前大部分CFD模拟工作的准确性还不够、通过模型优化改善准确性时会不可避免地增加模拟计算的复杂性以及膜组件的设计研究与材料加工工艺还不很匹配等存在的问题,认为该领域未来的发展方向将集中在不同优化方式的耦合,以及利用新兴的检测技术与制备工艺弥补目前实验数据缺乏的弊端,得到更贴合实际的理论模型。

计算流体力学;膜分离;传质优化;形貌设计;两相流

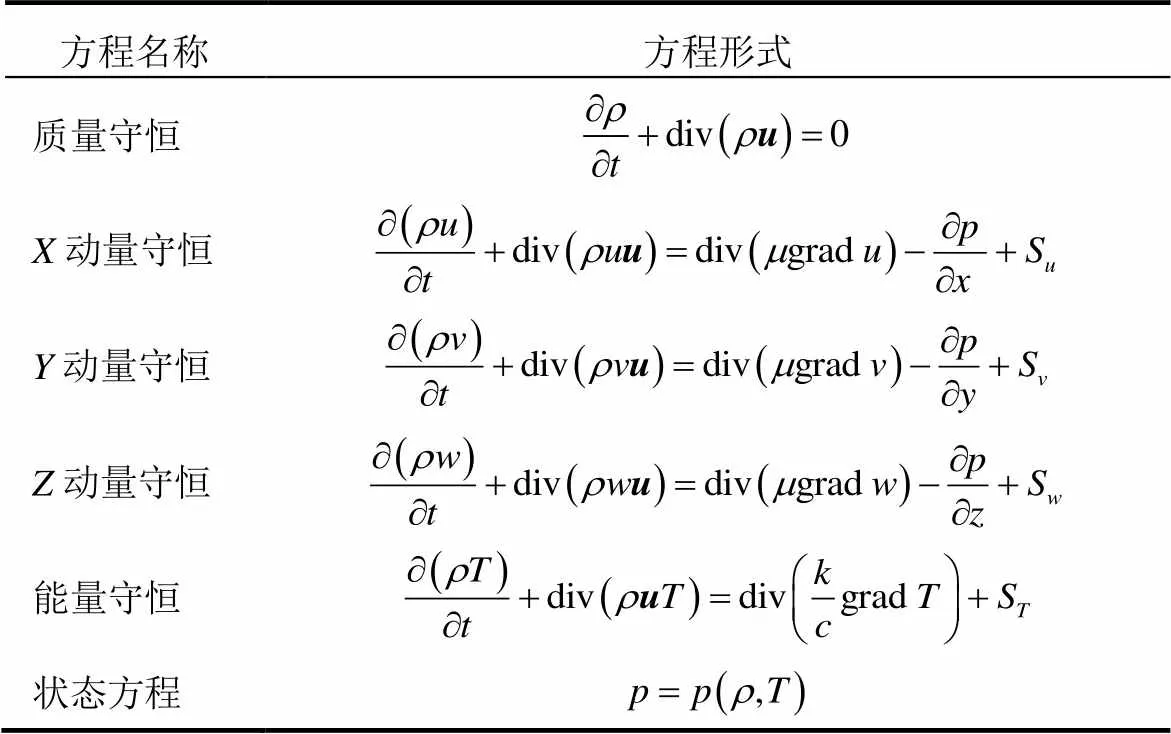

计算流体力学(computational fluid dynamics,CFD)的本质是在流动基本方程(质量守恒、动量守恒、能量守恒)的控制下(表1),用有限个离散点上性质的集合来描述连续的物理量场[1]。作为一种有效的数值模拟手段,CFD与理论分析以及实验测量互为基础,互相补充,是流体力学研究的重要方法。

膜分离中的CFD模拟主要是是利用CFD对流场、浓度场以及温度场的可视化,来筛选不同膜过程中的最优操作参数(温度、压降以及错流速率等),例如:①对渗透能加以利用的压力阻尼渗透和正渗透[2-3];②水处理中代替传统萃取、吸附方法的膜接触器[4-5];③利用低品位余热进行分离浓缩的膜蒸馏[6];④分离近沸或恒沸体系的渗透汽化[7]等。自2000年来,CFD在膜分离领域的文章发表量也逐年上升,如图1。然而,膜污染以及浓差极化等亟待解决的问题却很少被模拟研究[8-9]。因此,近年来CFD模拟集中在膜本身形貌及膜表面流型的研究上,希望通过改变流道、优化流型来降低膜污染,提高膜的传质性能。本文即是对近年来这部分研究工作的一个综述。

表1 三维、瞬态、可压、牛顿流体的守恒型控制方程

图1 文献增长趋势图

1 CFD在膜组件优化中的应用

在膜过程中,增强传质(抑制通量下降)的方法主要有3种:膜材料本身的优化;料液进料状态的优化(预处理);膜组件中流体力学的优化。目前工业中最常用的是料液预处理方法,但其过程繁琐能耗较大,因此研究人员开始关注膜组件中流体力学的优化。引入料液隔网并对其排布方式进行设计是改变流道、优化流型的有效方法,进而减弱膜污染与浓差极化效应,成为近几年的研究热点。但由于机械加工工艺的限制,目前能加工得到的隔网形式还很有限,CFD模拟则显示出其优越性,在该领域的研究中发挥了重要作用。

CFD在膜组件优化领域的突出贡献在于:对隔网形态与流型的构效关系的理论研究和为机械加工提供可行性分析与设计方向。可以认为,CFD模拟一定程度上填补了隔网加工工艺的短板,为膜组件优化的未来发展积累了大量理论成果和技术 指导。

1.1 料液隔网

隔网的引入除了为料液提供流道外,还能有效优化膜表面流型,提高流动主体及其边界层的不稳定性[10],从而促进流体混合,提升膜过程的传质性能。应用CFD研究流型优化的传质增强机理发 现[11],当壁面剪应力垂直于流动主体、形成涡流或有流体流向壁面时,传质的增强效果往往更佳。然而,引入隔网也会不可避免地增大操作压降并形成回流“死区”,加速膜污染进程[12]。因此,如何有效地设计隔网形态来改善流型,并减弱隔网带来的局限性,是这一领域的研究重点。

1.1.1 隔网形态的影响

对于特定的膜过程,通量衰减是抑制其经济可行性的主要因素,这一现象主要是由浓差极化和膜污染造成的。浓差极化是指被截留分子在膜表面处积累而形成高浓层,最终抑制传质。研究发现[13],通量和传质系数(受料液流速、溶质扩散系数以及膜组件构型影响)是浓差极化的重要影响因素。例如,微滤和超滤中通量较大而被截留大分子的扩散系数较小,因此浓差极化很严重;气体分离和渗透汽化却恰恰相反,因此浓差极化不很严重。

为了抑制浓差极化,就需从提高溶质扩散系数、料液流速以及优化膜组件构型入手。引入料液隔网能显著增加膜表面流速,同时降低壁面浓度,可以被视为一种有效的湍流强化器。

早期对隔网形态的研究主要集中在二维模拟 中[14],隔网呈现腔型、浸没型以及锯齿型等,如图2。CFD模拟结果显示[15],流动特性方面,锯齿型隔网的纤维丝与膜接触,从而在接触线的上下游形成回流区;浸没型隔网则会产生流动收缩区,并在纤维后面形成闭涡(尾流),这种流型在低雷诺数时较稳定,随着雷诺数的增加,漩涡则出现振荡。在传质特性方面,壁面涡流的存在(尤其是浸没型中的)能显著提高传质系数。与浸没型相比,锯齿型隔网的压降更低且平均传质系数更大,但其缺点是,回流区内剪应力和传质系数都有所降低,浓差极化加剧。

近年来,随着计算机与CFD技术的发展,三维模拟逐渐趋于主流,这大大增加了模拟的准确性。研究表明[16-17],在雷诺数低于80时,二维和三维模拟得出的流动数据比较接近,但当雷诺数高于800时,两者有明显差异。同时,由于侧壁效应的影响,三维模拟中方向的涡比二维模拟中大,对传质的增益效果也更明显。在三维模拟中,隔网多呈现重叠型以及编织型,如图3[18]。Gurreri课题组[19]对这两种隔网在不同的纤维俯仰高度比、料液流向以及雷诺数的操作条件下进行了三维模拟。研究认为,在影响传质性能的众多参数中,隔网形态和流动方向的作用效果更显著。编织型隔网结构总是能得到更高的(舍伍德数),同时在流动方向与隔网呈45°时能避免隔网周围混合不良区的出现。编织型隔网的突出优势在于它增加了垂直于主体流向的速度分量,此外更大的流体接触面积能提供更大的惯性效应与壁面速度梯度,进而提高流体的传质系数,抑制浓差极化与通量衰减。隔网间距也是影响传质性能的一个重要因素[20],在卷式膜组件中,阶梯型隔网的引入将扰动流动主体,使其与膜表面不断地发生分离与再接触,从而降低浓差极化边界层厚度,加强传质。随着纤维丝间距的增大,虽然组件的压降明显降低,但上方膜的传质系数也显著下降,膜污染趋势较下方膜表面严重。

为了通过正弦流动特性来抑制反渗透膜的浓差极化现象,XIE课题组[21]设计了不同振幅和波长的正弦波动型隔网,并对流动特性进行了三维模拟和实验研究。研究认为,隔网越曲折(更大的振幅或更小的波长),局部流速越大,降低浓差极化的效果也越明显。同时,流体在隔网的波峰与波谷处容易形成涡,从而增加传质。经过多组对比实验,认为3sin(π/12)的隔网在增强传质的同时,操作压降相对较低,是比较理想的设计。

1.1.2 隔网局限性的改进

隔网的局限性主要有两个:增大操作压降;在纤维附近形成回流死区,加速膜污染进程。

针对以上问题,Amokrane课题组[22]将隔网横截面设计为椭圆形和卵型,并与传统圆形横截面的隔网进行对比。模拟结果显示,这种新的设计可以有效降低操作压降,提高传质系数,但也增加了浓差极化层的厚度。为了进一步优化,该课题组尝试将卵型隔网进行倾斜20°,这一改变有效减小了隔网周围的死区,延缓了膜污染进程。这是一个新颖的设计方向,但较难进行实验验证,因为椭圆形与卵型纤维丝的设计与实际生产仍是一个需要突破的技术。KOUTSOU课题组[23]将隔网的连接处设计为相贯结构,如图4。传统的隔网与膜表面形成接触线,从而形成回流死区,加速了膜污染,而新型的相贯连接隔网与膜表面只形成接触点,这大大降低了死区的范围。研究发现,新流道中局部剪切力与传质系数的分布都具有良好的均一性,流动阻力也大大减小,从而降低了压降和能耗,有良好的工业化前景。

除了隔网的局限性外,CFD模拟方法的改进也能提高模拟结果的有效性。目前,大部分研究都将膜表面设置为不可渗透的,忽略了水和溶质的跨膜扩散,这与实际过程不符。Ishigami课题组[24]在非平衡动力学的基础上对反渗透膜的跨膜扩散进行了理论计算,并以此为CFD模拟的边界条件(膜表面可渗透),对隔网填充的卷式膜组件中的浓差极化进行了三维模拟研究,结果有良好的自洽性,是CFD在膜组件优化中的一次良好尝试,如果未来能进一步的用实验数据对模型进行检验与修正,将更加具有说服性。

2 CFD在膜结构优化中的应用

CFD在膜结构优化中的优势主要体现在对膜表面形貌与流型的构效关系研究以及相关实验现象的机理解释方面。研究抗污染机理,不仅能提高研究者对膜结构中物质流动行为的理解,也能进一步对膜表面与支撑层的设计提供指导。

2.1 膜表面形貌修饰

膜污染主要由膜表面对污染物的接触和吸附引起,是制约膜过程的主要因素。近年来,通过膜表面的“图形化”来优化膜表面流型,被认为是抑制膜污染的有效方法。研究人员对中空纤维膜以及平板膜表面进行了压花处理,均起到了良好的抗污染效果[25-28]。为了进一步研究其抗污染的机理,从而指导膜表面图案的设计,CFD模拟被引入研究工作中。研究认为,壁面剪应力的增加以及局部湍流(涡)的形成是“图形化”膜抑制膜污染的主要 原因。

软刻蚀是修饰膜表面形貌的主要方法之一[27](如图5)。Choi课题组[29]制备了表面为“倒金字塔型”的微滤膜,应用三维CFD模拟,研究了不同操作条件下错流微滤粒子在膜表面的沉积情况,并与实验结果进行了比对。结果表明,粒子在膜表面沉积的数目和位置主要由错流速率、孔隙水通量以及粒子尺寸决定。同时,模拟得到的主体、旋涡流线特性与颗粒的沉积规律相符,大尺寸颗粒的沉积会影响流线,从而影响尺寸较小颗粒的沉积行为。此外,“棱镜型”膜表面的抗污染性能及其机理也得到了系统研究[30]。实验发现,在低雷诺数时,小尺寸花纹抑制颗粒沉积的能力更强,随着雷诺数的增大,大尺寸花纹才逐渐表现出优势。CFD模拟解释其机理:在相邻棱镜间的“山谷”区会形成涡,从而进入“山谷”区的颗粒有望随着涡流而重回错流主体区域;在高雷诺数时,涡区和主体区距离较近,从而增加错流速率可以提高颗粒重回主体区的概率。此外,该课题组还在“棱镜”间设置了不同间隔,这一设计大大提高了膜的抗污染性能。CFD模拟流线发现,间隔区既增大了涡流,又降低了“山谷”区的渗透流,从而有效地抑制了颗粒沉积,如图6。

2.2 支撑层结构修饰

复合膜包含至少一层致密膜及多孔支撑层,在气体分离、渗透汽化等领域应用广泛。多孔支撑层不仅延长了粒子扩散路径,也增加了孔口处浓度梯度,从而对膜过程产生扩散抑制作用。多孔支撑层对膜的操作性能的影响是不可忽略的,因此研究其扩散机理是十分必要的[31],CFD对浓度场以及速度场的可视化能力为该领域的研究提供了支撑。Wijmans课题组[32]通过CFD模拟建立了支撑层抑制因子与孔隙率、标准尺寸以及相关准数的关系式。研究发现,这个关系式在多种实验条件下的误差都在5%之内,可以被应用在真实的膜过程当中(孔径分布较宽或空位置随机分布)。模拟结果同时说明,一个高透过率的支撑层能有效提高复合膜的工作性能,虽然也会降低选择性,但程度较低。这一关系式的建立将在指导支撑层的设计与优化方面发挥关键作用。

3 CFD在膜过程操作条件优化中的应用

利用CFD对流场、浓度场以及温度场的可视化,来筛选膜过程中最优操作参数(错流速率、操作温度以及操作压降等)的工作已经相对成熟。近年来,研究者逐渐将新型的操作条件引入膜过程中,并对其增强传质的机理进行了研究。

操作条件的优化目的都是提高传质系数,减弱被截留颗粒、大分子以及盐等在膜表面与膜孔内的沉积,进而抑制浓差极化与膜污染。作为传质系数的重要影响因素,膜表面流速的提升一直是该领域研究的突破口。脉动流、两相流以及机械振动都是引入流体湍动的有效途径,通过调节脉动的振幅和频率,将沉积层或高浓区维持在较低水平,保持分离膜的高通量运行,是这一领域的主要工作思路。

3.1 脉动流

流体控制技术近年来在膜分离领域也备受关注,其加强膜表面流体混合、抑制膜污染与浓差极化的作用主要通过电渗流及其高振幅振荡(脉动)来实现。电渗流是在带电的固液界面施加外电场(电势梯度)时,使得离子产生定向运动的推动力,能显著增加膜表面的剪切速率。

LIANG课题组[33]应用CFD模拟了电渗流在二维隔网填充的流道中的流体力学规律及其抗污染机理。结果显示,隔网填充的流道中,电渗流对传质的增强效果更显著。稳态条件下,均匀的壁面滑移速率可有效减少膜表面的停滞区以及高浓度区;非稳态时,变化的滑移速度可以有效增加膜表面的壁面剪应力,诱导涡流的分散脱离,引发边界层的更新,从而抑制膜污染。这种增强传质效应并不与振荡频率成正比,而是在共振频率时达到最佳,此时的边界层厚度最小。

3.2 两相流

两相流的引入也能显著促进膜表面湍流的形成。研究证明,两相流在不同膜组件中大都有抗污染和降低浓差极化的效果[34]。两相流的抗污染能力主要针对多孔滤饼,对致密的滤饼层效果欠佳。Taha课题组[35]在管式膜微滤过程中引入两相流,并应用CFD对其流体力学性质进行了模拟。结果与文献数据吻合良好,并能有效地预测处理通量。相对于传统的空气注射,有规律地脉冲鼓泡能形成段塞流,促进传质的效果更佳。同时,段塞流的频率和尺寸对微滤分离的通量有较大影响,并存在最佳值。随后,该课题组研究了鼓泡操作在水平管与倾斜管中的流体力学特性[36]发现,在管式膜倾斜45°时,能获得了最高的剪切速率和微滤处理通量。

3.3 机械振动

近年来,大量研究表明,通过膜的周期性振荡来增强其表面的剪切速率能显著抑制污染沉积[37]。Farhad课题组[38]对中空纤维膜的振幅与频率对膜过程中壁面剪切速率分布的影响进行了理论计算和数值模拟。结果显示,中空纤维的直径和纤维间距将显著影响壁面剪切速率的分布,较小的直径更适合机械振动的引入。同时,相比于均匀分布,纤维的交错分布更利于获得高剪切速率,得到更好的抗污染效果。

4 CFD在膜过程耦合中的应用

除了通过膜形貌与膜组件等的调控来实现分离效率的优化外,将整个膜过程嵌入其他动态系统也是提高膜表面剪切速率,减小边界层厚度的有效方法[39]。CFD对流场演化的直观呈现为该领域的发展提供了重要支撑。

Anoop课题组[40]将反渗透膜引入旋转动态过滤系统中,通过CFD模拟边界层的发展状态发现:随着剪切速率的提升,浓差极化现象减弱;流型与通量则取决于转子的角速度、料液流速、长径比以及料液压力等。随着角速度提高,转子和定子(膜)的边界层分离,产生更厚的旋转流体芯,从而得到更大的剪切速率。然而平均渗流通量在较大的料液浓度变化范围内基本保持不变,同时长径比对通量的影响也比较小。因此,转子角速度以及料液压力是动态反渗透系统的两个重要影响因素,需在设计中着重考虑。

ji课题组[41]将错流过滤与离心分离相结合,形成旋转管式膜组件。相比于引入旋转流体,旋转膜组件在消除壁面滑移方面更具优势。CFD模拟结果显示,旋转流在膜腔内没有充分发展,流体径向速度的峰值在膜界面之前出现。尽管如此,试验和模拟结果均显示,随着颗粒体积的增大,颗粒在膜表面的堆积现象减弱,向心力可以使滤饼中粒子的分布趋向于小粒径方向。

5 问题与展望

近二十年来,CFD以其灵活性与适应性,已经被广泛应用于膜分离领域。通过数值模拟,可以得到极其复杂流场内各个位置上的基本物理量及其在时间域与空间域上的分布,这对工业过程中操作参数的优化以及传质机理的研究十分有帮助。虽然CFD在理论与实际之间建立了重要桥梁,但在膜分离领域还有较大的发展空间。

(1)CFD作为一种仿真手段,它的正确性需要实验数据和理论计算的支撑。除了传统的实验测量外,粒子图像测速系统(PIV)、热色液晶(TLC)以及数字图像处理技术都是实用的流体监测技术,将CFD模拟与这些监测数据互相对比验证,能很大程度上弥补目前实验数据缺乏的弊端。

(2)大部分CFD模拟工作的准确性还不够,例如将膜表面设置为不可渗透壁面,忽略了组分的跨膜扩散,以及选取局部区域进行模拟,忽略了整个膜器中的区域差异,这与实际情况是有出入的。此外,通过模型优化改善准确性时会不可避免地增加模拟计算的复杂性(尤其是三维情况),目前此方面的研究还比较缺乏。

(3)多孔支撑层对复合膜操作性能的影响是不可忽略的,要进一步优化复合膜的性能,研究多孔支撑层内的扩散机理是十分必要的,然而国内目前对此领域的关注还远远不够。因此,用CFD模拟来探究支撑层内的传质与传热机理将是未来的一个重要方向。

(4)膜组件的设计研究与材料加工工艺还不很匹配。实际应用的隔网、分布器以及湍流促进器等并不全是最优的构型,大多是目前生产水平能达到的构型。此外,由于复杂隔网的加工工艺限制,大部分隔网研究都停留在CFD模拟阶段,无法进行实验验证。近年来,随着3D打印技术的兴起,其分辨率可达到几百个纳米,将其应用在膜组件的制备生产中将大大弥补传统加工工艺的缺陷[42],为CFD模拟提供更充分的实验数据。目前,国内外已有一些课题组开始研究3D打印技术在膜分离领域的应用[43-45],这将为膜分离的研究与工业化进程提供一个全新的平台。

(5)除了膜与其他分离过程的宏观耦合[46],将不同流道优化的方式耦合起来也是未来工业化的发展趋势,例如料液隔网与气体鼓泡[47]以及脉动流的耦合[33]。CFD不仅能对这些耦合过程的可行性进行分析,也可对不同组件的协同作用机理进行研究,这将为膜分离技术的进一步工业化提供指导。

6 结语

化工生产中的主要成本集中在分离过程,膜分离技术以其高效率、低能耗、占地面积小以及便于集成等优势被广泛应用在各个领域。CFD这一“在电脑上做实验”的技术以其适用性强、实验周期短、不受环境条件制约的特点逐渐被人们关注。近年来,CFD模拟在操作条件筛选、隔网形态优化以及膜表面和支撑层结构设计等理论计算和实验难以完成的工作中贡献尤其突出。虽然CFD模拟当前还存在很多问题和局限,但随着计算机技术、材料加工工艺以及新兴3D打印技术的发展与完善,相信在未来的科学研究与工业生产中CFD模拟将发挥重要作用。

符号说明

c——流体的比热容,J/(kg·K) div——矢量符号, grad——梯度符号, k——流体的传热系数,W/(m2·K) p——压力,Pa ST——流体的内热源,W/m3 Su——X方向的动量广义源项,N/m3 Sv——Y方向的动量广义源项,N/m3 Sw——Z方向的动量广义源项,N/m3 T——热力学温度,K t——时间,s u——速度矢量 u——X方向的速度,m/s v——Y方向的速度,m/s w——Z方向的速度,m/s μ——动力黏度,kg/(m·s) ρ——密度,kg/m3

[1] 王福军. 计算流体动力学分析:CFD 软件应用及原理[M]. 北京:清华大学出版社,2004.

WANG F J. Computational fluid dynamics analysis:application and principles of CFD software[M]. Beijing:Tsinghua University Press,2004.

[2] WANG Y,HE W,ZHU H. Computational fluid dynamics(CFD)based modelling of osmotic energy generation using pressure retarded osmosis (PRO)[J]. Desalination,2016,389:98-107.

[3] SAGIV A,CHRISTOFIDES P D,COHEN Y,et al. On the analysis of FO mass transfer resistancesCFD analysis and film theory[J]. Journal of Membrane Science,2015,495:198-205.

[4] HEMMATI M,NAZARI N,HEMMATI A,et al. Phenol removal from wastewater by means of nanoporous membrane contactors[J]. Journal of Industrial and Engineering Chemistry,2015,21:1410-1416.

[5] RAZAVI S M R,SHIRAZIAN M. Numerical simulation of CO2separation from gas mixtures in membrane modules:effect of chemical absorbent[J]. Arabian Journal of Chemistry,2016,9(1):62-71.

[6] 邵会生,潘艳秋,俞路. 膜蒸馏过程中流体流动与传热CFD数值模拟[J]. 计算机与应用化学,2012,29(8):938-942.

SHAO H S,PANG Y Q,YU L. CFD numerical simulation of the momentum and heat transfer in membrane distillation process[J]. Computers and Applied Chemistry,2012,29(8):938-942.

[7] PRASAD N S,MOULIK S,BOHRA S,et al. Solvent resistant chitosan/poly(ether-block-amide) composite membranes for pervaporation of-methyl-2-pyrrolidone/water mixtures[J]. Carbohydrate Polymers,2016,136:1170-1181.

[8] WILF M,Klinko K. Effective new pretreatment for seawater reverse osmosis systems[J]. Desalination,1998,117:323-331.

[9] BONNELYE V,SANZ M,DURAND J P,et al. Reverse osmosis on open intake seawater:Pre-treatment strategy[J]. Desalination,2004,167:191-200.

[10] 员文权,杨庆峰. 计算流体力学在反渗透膜分离中的应用[J]. 化工进展,2008,27(9):1357-1362.

YUAN W Q,YANG Q F. Application of computational fluid dynamics in reverse osmosis membrane separation process[J]. Chemical Industry and Engineering Progress,2008,27(9):1357-1362.

[11] GA F,DE W. Numerical study of mass transfer in three-dimensional spacer-filled narrow channels with steady flow[J]. Journal of Membrane Science,2007,306(1/2):228-243.

[12] ALKHAMIS N,OZTEKIN D E,ANQI A E,et al. Numerical study of gas separation using a membrane[J]. International Journal of Heat and Mass Transfer,2015,80:835-843.

[13] MULDER M. Basic principles of membrane technology[M]. New York:Springer,2012.

[14] SCHWINGE J,WILEY DE,FLETCHER D F. Simulation of the flow around spacer filaments between narrow channel walls. 1. Hydrodynamics[J]. Industrial & Engineering Chemistry Research,2002,41(12):2977-2987.

[15] AMOKRANE M,SADAOUI D,KOUTSOU C P,et al. A study of flow field and concentration polarization evolution in membrane channels with two-dimensional spacers during water desalination[J]. Journal of Membrane Science,2015,477:139-150.

[16] FIMBRES-WEIHS G A,WILEY D E. Review of 3D CFD modeling of flow and mass transfer in narrow spacer-filled channels in membrane modules[J]. Chemical Engineering and Processing:Process Intensification,2010,49(7):759-781.

[17] IWATSU R,HYUN J M,KUWAHARA K. Analyses of three-dimensional flow calculations in a driven cavity[J]. Fluid Dynamics Research,1990,6(2):91-102.

[18] JOHANNINK M,MASILAMANI K,MHAMDI A,et al. Predictive pressure drop models for membrane channels with non-woven and woven spacers[J]. Desalination,2015,376:41-54.

[19] GURRERI L,TAMBURINI A,CIPOLLINA A,et al. Flow and mass transfer in spacer-filled channels for reverse electrodialysis:a CFD parametrical study[J]. Journal of Membrane Science,2016,497:300-317.

[20] SAEED A,VUTHALURU H B. Impact of feed spacer filament spacing on mass transport and fouling propensities of RO membrane surfaces[J]. Chemical Engineering Communications,2014,202(5):634-646.

[21] XIE P,MURDOCH L C,LADNER D A. Hydrodynamics of sinusoidal spacers for improved reverse osmosis performance[J]. Journal of Membrane Science,2014,453:92-99.

[22] AMOKRANE M,SADAOUI D,DUDECK M,et al. New spacer designs for the performance improvement of the zigzag spacer configuration in spiral-wound membrane modules[J]. Desalination and Water Treatment,2015,57(12):5266-5274.

[23] KOUTSOU C,PKARABELAS A J. A novel retentate spacer geometry for improved spiral wound membrane(SWM)module performance[J]. Journal of Membrane Science,2015,488:129-142.

[24] ISHIGAMI T,MATSUYAMA H. Numerical modeling of concentration polarization in spacer-filled channel with permeation across reverse osmosis membrane[J]. Industrial & Engineering Chemistry Research,2015,54(5):1665-1674.

[25] CULFAZ P Z,WESSLING M,LAMMERTINK R G. Fouling behavior of microstructured hollow fiber membranes in submerged and aerated filtrations[J]. Water Res.,2011,45(4):1865-71.

[26] CULFAZ P Z,BUETEHORN S,UTIU L,et al. Fouling behavior of microstructured hollow fiber membranes in dead-end filtrations:critical flux determination and NMR imaging of particle deposition[J]. Langmuir,2011,27(5):1643-1652.

[27] WON Y J,LEE J,CHOI D C,et al. Preparation and application of patterned membranes for wastewater treatment[J]. Environ. Sci. Technol.,2012,46(20):11021-7.

[28] WON Y J,CHOI D C,JANG J H,et al. Factors affecting pattern fidelity and performance of a patterned membrane[J]. Journal of Membrane Science,2014,462:1-8.

[29] CHOI D C,JUNG S Y,WON Y J,et al. Three-dimensional hydraulic modeling of particle deposition on the patterned isopore membrane in crossflow microfiltration[J]. Journal of Membrane Science,2015,492:156-163.

[30] WON Y J,JUNG S Y,JANG J H,et al. Correlation of membrane fouling with topography of patterned membranes for water treatment[J]. Journal of Membrane Science,2016,498:14-19.

[31] RAMON G Z,WONG M C,YHOEK E M V. Transport through composite membrane. Part 1:Is there an optimal support membrane?[J]. Journal of Membrane Science,2012,415/416:298-305.

[32] WIJMANS J,GHAO P. Influence of the porous support on diffusion in composite membranes[J]. Journal of Membrane Science,2015,494:78-85.

[33] LIANG Y Y,FIMBRES W G A,WILEY D E. CFD modelling of electro-osmotic permeate flux enhancement in spacer-filled membrane channels[J]. Journal of Membrane Science,2016,507:107-118.

[34] 刘万涛,钱光磊,周集体,等. 气液两相流控制膜污染研究进展[J]. 膜科学与技术,2012,32(6):92-97.

LIU W T,QIAN G L,ZHOU J T,et al. Research progress on memebrane fouling control by gas-liquid two-phase flow[J]. Membrane Science and Technology,2012,32(6):92-97.

[35] TAHA T,CUI Z. CFD modelling of gas-sparged ultrafiltration in tubular membranes[J]. Journal of Membrane Science,2002,210(1):13-27.

[36] TAHA T,CHEONG W,FIELD R,et al. Gas-sparged ultrafiltration using horizontal and inclined tubular membranes—A CFD study[J]. Journal of Membrane Science,2006,279(1):487-494.

[37] 李昕,王洪海. 改善膜表面流动状态防治膜污染技术的研究进展[J]. 化工进展,2007,26(6):797-803.

LI X,WANG H H. Recent development of improving membrane surface flow for alleviating and controlling membrane fouling[J]. Chemical Industry and Engineering Progress,2007,26(6):797-803.

[38] ZAMANI F,LAW A W,KFANE A G. Hydrodynamic analysis of vibrating hollow fibre membranes[J]. Journal of Membrane Science,2013,429(2):304-312.

[39] 吕斯濠,秦琦,张杰琳,等. 旋转剪切强化膜过滤技术研究进展[J]. 化工进展,2012,31(11):2373-2383.

LV S H,QIN Q,ZHANG J L,et al. Progress in rotary shear-enhanced membrane filtration process[J]. Chemical Industry and Engineering Progress,2012,31(11):2373-2383.

[40] JOGDAND A,CHAUDHURI A. Modeling of concentration polarization and permeate flux variation in a roto-dynamic reverse osmosis filtration system[J]. Desalination,2015,375:54-70.

[41] JI P,MOTIN A,SHAN W,et al. Dynamic crossflow filtration with a rotating tubular membrane:using centripetal force to decrease fouling by buoyant particles[J]. Chemical Engineering Research and Design,2016,106:101-114.

[42] LEE J Y,TAN W S,AN J,et al. The potential to enhance membrane module design with 3D printing technology[J]. Journal of Membrane Science,2016,499:480-490.

[43] FEMMER T,KUEHNE A J,CWESSLING M. Estimation of the structure dependent performance of 3-D rapid prototyped membranes[J]. Chemical Engineering Journal,2015,273:438-445.

[44] FEMMER T,KUEHNE A J C,TORRES J,et al. Print your membrane:rapid prototyping of complex 3D-PDMS membranesa sacrificial resist[J]. Journal of Membrane Science,2015,478:12-18.

[45] FEMMER T,KUEHNE A J C,WESSLING M. Print your own membrane:direct rapid prototyping of polydimethylsiloxane[J]. Lab Chip,2014,14(15):2610-2613.

[46] 孙宏伟,陈建峰. 我国化工过程强化技术理论与应用研究进展[J]. 化工进展,2011,30(1):1-15.

SUN H W,CHEN J F. Advances in fundamental study and application of chemical process intensification technology in China[J]. Chemical Industry and Engineering Progress,2011,30(1):1-15.

[47] CORNELISSEN E R,REBOUR L,KOOIJ D V D,et al. Optimization of air/water cleaning(AWC)in spiral wound elements[J]. Desalination,2009,236,(1/2/3):266-272.

Progress on CFD simulation for mass transfer optimization of membrane process

HE Xinping,WANG Tao,LI Xiang,LI Jiding

(Department of Chemical Engineering,Tsinghua University,Beijing 100084,China)

Recent research progress on how CFD helps contribute to mass transfer in membrane process respectively from four different aspects,membrane module,membrane structure,operation conditions and process coupling were reviewed in this paper. It pointed out that the superiority of CFD simulation for mass transfer optimization of membrane process is widely proved not only in the design and modification of feed spacer and membrane structure,but also in the visualization researches of pulsating flow,two-phase flow and mechanical vibration in different fields(flow,concentration and temperature). In addition,CFD simulation was employed to illustrate mass transfer mechanism of coupling membrane with other dynamic systems and found it a promising way to increase the shear rate of boundary layer,which can further result in better separation efficiency. However,it is still difficult for CFD simulation to get both high accuracy and low computation expense. On the other hand,current material processing technology cannot satisfy the simulation study,which hindered the practical application of CFD. Future researches will focus on combining various optimization methods and applying emerging detection and manufacturing technologies to make up the deficiency in experiment and thus,achieve new computational models which fit the practical situation better.

computational fluid dynamics(CFD);membrane separation;mass transfer optimization;morphology design;two-phase flow

TQ021.8

A

1000–6613(2017)06–1961–08

10.16085/j.issn.1000-6613.2017.06.001

2016-10-25;

2017-01-16。

国家自然科学基金(21576150)、清华大学科学基金(20131089399)及国家科技部科研院所技术开发研究专项资金(2013EG111129)项目。

何欣平(1993—),女,博士,从事分离膜过程强化研究。联系人:李继定,教授,从事膜分离与分离膜过程研究。E-mail:lijiding@mail.tsinghua.edu.cn。