关于压载水舱防淤积系统的探讨

2017-06-06陆毅华

陆毅华

(广州文冲船厂有限责任公司,广州 510727)

摘 要:本文阐述通过扰泥器和防淤舱底附面层解决压载水舱杂质淤积的技术方案,具有制造和使用成本低、应用技术成熟、不影响原有海水系统设计、布置灵活、符合环保要求的特点。

关键词:压载舱底淤积;扰泥器;防淤舱底附面层;空泡吹舱;超声波清洗

中图分类号:U662.3 文献标识码:A

1 前言

许多船舶都利用压载水舱和压载水系统保障船舶稳性、调整船舶浮态和纵倾,但在使用压载水的过程中,产生了相关的诸多问题:

(1)压载水异域污染和生物侵害

IMPC 2004年推出了关于《船舶压载水和沉积物控制和管理国际公约》及其附件,目前新建船舶基本都会考虑安装合要求的压载水处理设备,或预留安装位置,本文不多论述。

(2)压载水中沉积物

沉积物逐渐积聚在压载舱中,造成死舱容增加、燃料成本增大和船体腐蚀加重的后果。如何尽量减少压载水沉积物在压载舱中的积累,需采取的技术措施等,是本文的探讨的目的。

2 压载水舱底淤积的成因

在压载水进出和存留在压载舱的过程中,产生了压载水沉积物:

(1)压载水进入压载舱

在压载泵的作用下,压载水由海底门通过海水滤器进入压载水管路。海底门上的格栅用于阻挡可见杂物和较大的颗粒进入,但对细小的泥沙和微生物没有阻挡效果。目前新建船舶上开始应用压载水处理系统,可将进入杂质限制在50 μm甚至20 μm以下,但压载水处理系统主要目的是控制水中有害微生物的浓度。

进入压载水管路中的压载水,至少存在三种杂质:

第一,泥沙颗粒及其伴随的有机质、矿物质;

第二,破碎的物料杂质,来源于动、植物或飘浮物料,是生物性蛋白质与无机物的混合物;

第三,微生物和细菌。

(2)压载水停留在压载舱

压载水留存在压载舱中的时间从几天到数十天甚至更长,在这期间舱内压载水杂质主要有三种变化情况:

① 混合、悬浮和沉降:压载水中物理杂质在航行惯性水流和自身电荷的作用下发生混合,细颗粒融成大颗料,其中较重颗粒率先沉入舱底,越细的颗粒沉降时间越长。研究资料表明,20 μm级以下的杂质因其自身的悬浮和电荷互斥影响,具有静水中长期悬浮的能力,这种大小的杂质占压载水中杂质颗粒的主体,舱内适当的水流扰动使其悬浮能力超过一般国际航线的航行周期;

② 化学与生物作用:杂质中的酸碱物质作用形成钙化盐颗粒,微生物活动及残骸在船体上形成菌斑及腐蚀;

③ 压实与固化:压载舱底沉积物在水压的反复作用下,以固体颗料为主干,伴以盐碱和电化学腐蚀,以淤泥状牢固地粘附在舱底结构上。

(3)压载水排出压载舱

压载水向舱外排出时,仍处于悬浮态的水中杂质和部分舱底浮渣将被排出船外,但大部分舱底沉积物受粘附力和结构阻挡不能被排出船外,日积月累形成死舱容。这种沉积物不能以常规技术手段实现自动清理,造成沉积物越来越多。

3 防止压载水舱底淤积的一般方法

避免压载水舱杂质沉积的方法,主要有:设计方法、机械清理和人工清除。

(1)常规设计方法

① 无压载水舱设计:由于技术和成本局限,这种方法不能普遍适用于各种船舶;

② 淡水压载舱设计:压载水中杂质和有害微生物问题由岸上设备解决,基本解决了压载水舱沉积物问题,但受港口条件和淡水加注成本限制,这种方法只适用于中小型船舶,较少船东接受这种方法;

③ 压载舱上下分舱设计:上层压载舱安装有与下层压载水舱直通的竖管,可将上层压载水舱上层较清洁的压载水导入下层压载舱,上层压载舱设置某些机械设备对舱内做局部清洁。这种方法增加结构重量,不适用于中小船舶;

④ 海水過滤器技术:利用专用的海水滤器尽量去除海水杂质,其成本高、功耗大、占用机舱空间,可延缓但不能解决压载水舱杂质淤积的问题。

(2)机械清理方法

船舶自备的专用压载水舱清舱设备,一般是安排专用管路在排放压载水时由喷射泵对舱底进行局部清刷,可一定程度上减少压载水沉积物积留问题。

(3)人工清理方法

当船舶进行坞修期间雇佣工人进舱清理,但工人的工作环境恶劣,清除效率低下,但可靠直观,是目前大多数船舶采用的处理方法。

4 防止压载水舱底淤积的新方法探讨

(1)“堵”的方法

目前各大公司对压载水舱底沉积物的处理办法,一是顺其自然酌情处理,二是“堵”的办法。顺其自然是将清淤视为船东责任,而非船舶功能,设备只负责对水中有害细菌微生物的控制;“堵”的办法就是通过过滤或分离技术,将压载水中杂质尽量隔离或分离出来,努力使进舱的压载水变成干净水。

如果采取“堵”的方法,则必须改变原海水管系设计,提高设备要求(如增加压载泵压头)。

(2)“疏”的方法

避免压载水杂质沉积的关键不在于清除,而在于防止沉积。若保持水中杂质的流动性,使其不能沉积舱底或形成舱底粘附,基本就会随压载水排出,辅以简单的技术手段也更容易清除舱底不牢固的沉积层,这个方法比“堵”的方法有利,能避免改变原海水管系,减少能耗。

(3)避免杂质舱底粘附的措施

① 细小颗粒如20 μm级的杂质为压载水杂质的主要部分,只要舱内有轻微的对流就可以长期悬浮,直至船舶到港排除压载水。因此,考虑扰动沉积杂质及将较大粒块破碎成悬浮态的较细颗粒的技术措施。

舱内压载水适当流动将带动杂质流动,但不必考虑加强压载舱内水的流动性,流动性大反而会导致大颗粒在结构阻碍处或背水处积聚,舱内水可随航行惯性自由运动,若加强舱内水的流动性就必需考虑适应流动性的结构调整,导致能耗增加。

② 采用光滑材质或涂料为舱底材料,加以适当的机械搅动和清除措施,尽量破坏舱底层水中杂质的粘附条件,保持水中杂质的悬浮或不能牢固附着舱底,这是应采取的主要措施和方法。

不易粘附的舱底材质,考虑由涂料或专用板材实现,其应具有良好的耐冲击、耐磨、自润滑性高(不易粘附)、无毒、防水、耐腐蚀、成本低、方便施工的特点,比如超高分子量聚乙烯。

超高分子量聚乙烯优点为:极好的耐磨性、卓越的耐化学腐蚀性、良好的抗冲击性、自润滑性、耐热性、无毒、耐水、耐化学药品性;缺点是耐热性(热变形温度)低、加工成型性差,外表面硬度、刚性、耐蠕变性不如一般工程塑料,膨胀系数偏大,流动性较差,熔融状态下粘度极高,是呈橡胶状的高粘弹性体。

选用超高分子量聚乙烯材料为压载舱底衬垫的原因是:

广泛成熟的行业应用:这种材料的特性使其可以代替碳钢、不锈钢、青铜等材料,广泛用于纺织、造纸、食品机械、运输、医疗、煤矿、化工等部门;

类似用途的使用经验:利用其自润滑与难黏附性、耐磨性与耐冲击性,已应用在推土板、挖土机铲斗和自卸车车厢的内衬,以及输送煤、水泥、石灰石、小麦、砂糖等物质的料仓、料斗、槽内衬垫;

采购方便与成本低廉:这种材质在国内有众多的厂家可选,成本相对低廉,加以紧固件其安装成本类似于同面积的舱内涂装成本。

5 防止压载水舱底淤积的技术方案

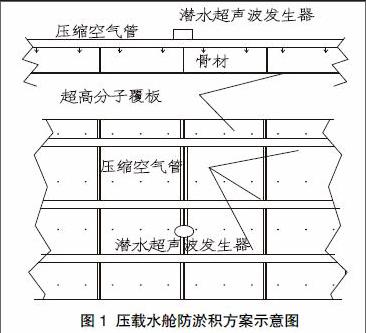

见图1。

5.1 工作原理

解决压载水舱底淤积的基本原理是通过起破碎和物理扰动作用的机械措施(简称扰泥器)和不易粘附的舱底材质,实现舱底水中杂质在船舶航行期间保持悬浮状态,达到其不能积淀在舱底并基本能随压载水排出舱外的目的。

本方案由扰泥器;防淤舱底附面层;控制器;显示与报警器设备构成。

5.1.1 扰泥器

扰泥器利用空化效应,对压载水里和压载舱底接近沉淀的软性杂质进行足够频次的反复扰动和破碎,使绝大部分杂质颗料足够细小在水中保持悬浮,小部分能沉淀的颗粒将随扰处于水中反复沉降、破碎和舱底浮动状态,破坏沉积杂质在舱底压实粘附的条件。扰泥器可由高压空泡发生器和潜水超声波发生器单独或组合而成。

空泡發生器由以一定间隔分布于压载舱底骨材上方、在每一骨材横档之间至少有一个高压空气喷嘴的高压空气管组成。布置在机械处所的高压空气瓶,在控制器的作用下空泡发生器对相应的压载舱按预定程序进行间断短暂释放高压空气的吹舱作业,高压空气的水产生冲击和空泡,对水中软性杂质起到破碎和舱内清洗作用。为避免空化效应对舱壁和涂料的损伤,空气管气嘴应距舱壁1 m以上。空气喷嘴带有止回阀,避免海水杂质进入空气管。

压缩空气管也可接入船舶日用淡水系统,可对压缩空气管和空气喷头进行反冲洗或压载水舱空舱时洗舱,之后接入舶舶日用空气吹干管内水份。

压载舱底以一定间隔安置潜水超声波发生器,每个压载舱不少于2个,但不多于5个。建议潜水超声波发生器功率1 kW,顶部有防冲击保护罩,布置间隔15 m,尽可能与舱壁保持距离。同压载舱的潜水超声波发生器在控制器的作用下间歇性共同或交替工作,压载水近舱底处中产生空泡空化效应进行超声波清洗作业,清除舱底和骨材上的沉积物。在压载舱钢质结构的保护下,超声波不会透出舱外对环境产生不利影响。

5.1.2 防淤舱底附面层

固定于压载水舱底,用于防止压载水中沉积物牢固附着,保持舱底沉积物的可流动性,并保护舱底和部分舱壁钢材避免扰泥器空泡空化效应的不良影响。建议采用超高分子量聚乙烯材料。

5.1.3 控制器

控制器包括空压机起动器、空气瓶、低开关、高压空气分配阀箱、扰泥器程控设备、压载水舱低液位和舱顶压力传感器、通用报警及输出端口等。如控制阀箱布置在主甲板以下,需设置截止装置防止海水倒灌。

为保证操作需用的空气量,高压空气发生器建议由布置在机械处所的3 MPa空压机及空气瓶、减压阀组和压缩空气分配器组成,受控制器控制,也可作为主、辅机备用起动空气的来源。

5.1.4 显示与报警器

工作站配显示器或控制板和报警蜂鸣器,报警内容包括:压载舱压力高报警;空压机运行故障报警;电源故障;水浸报警。

5.2 技术措施

(1)各压载舱底安装超高分子量聚乙烯滑板,以螺栓固定,也可采用螺母表面直接固定;

(2)压载舱内延骨材横向布设高压空气管、舱底骨材上方布置潜水超声波发生器作为扰泥器。每一骨材横档至少有1个空气喷嘴,每个压载水舱至少2个潜水超声波发生器。空气最高压力与主空气瓶相同,一般为3.0 MPa,保证高压空气能在满舱时啧出进行扰泥工作,具体的喷口压力根据压载舱实船舱深确定,由控制阀箱里的减压阀调整。空气瓶可兼做主、辅机的备用起动空气源;

(3)压载舱内设低液位传感器,用于切断扰泥器,避免造成舱内杂质飞溅或产生非安全因素;

各压载舱顶部设压力传感器,提供报警信号,防止因透气头意外封堵而造成压载舱内超压情况;

为保证空气用量,在机械处所适当处配3 MPa空压机和高压空气瓶至少一组,以及减压阀、相关的控制箱和空气阀组。起动空气系统也可增加扰泥专用的管路和控制阀,在保证起动空气需求的前提下参与吹舱作业,有关运行信号与报警可接入AMS系统。

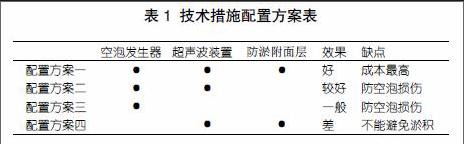

各种技术措施配置及效果,见表1。

5.3 使用方法

(1)工作模式选择:自动/遥控/手动;

(2)自动功能:航行与排压载水两个工况。

船舶航行期间,在程控器的作用下扰泥器工作,各压载水舱进行扫描式的逐批次的间歇式吹舱作业,空泡发生器对作业压载水舱进行每小时若干次累计时间约1~3分钟的高压空气喷发,超声波发生器进行5~10分钟的超声波清洗作业。作业频次根据进舱海水水质情况选择低、中、高档位,由程控器控制。

排放压载水时,对应压载舱的扰泥器工作,间歇进行30~90 s持续时间的空气喷发,持续共同或交替的超声清洗作业,直至舱内水位低为止;

压载舱内水位低和舱内压力高,都能自动停止对应压载舱扰泥器工作。舱内压力高和海水倒灌水浸将触发设备报警。

(3)遥控功能:可由工作站或控制板遥控实现压载舱加入吹舱作业的分组数量、作业频次和工作顺序,系统的起动、暂停、停止、应急停止、报警功能,配工作指示器和报警器。

(4)本地工作模式:本地控制箱提供系统起动、停止、应急停止、报警功能。

5.4 优点及效益

(1)纯物理工作方式、无毒、无产生物,符合环保和防爆要求;

(2)不改变原压载水管系布置和设备技术要求,适用于所有采用压载水舱设计的船舶;

(3)材料和设备成本低,技术方法成熟易实现;

(4)占用机舱空间小,设备布置灵活,方案可兼具提供主、辅机备用起动空气能力,增加船舶安全性;

(5)程控分组间歇作业使系统能耗很低,可根据需要灵活避开电力负荷重载时间或休息时间;

(6)可有效避免非沙石质、金属性颗粒在压载水舱底淤积,减轻压载水舱腐蚀程度;

(7)去除的压载舱沉积物重量,相当于保证了船舶装载量,或节省了航行油耗;

(8)节省船东定期清理压载水舱的营运成本。