1.8 Mt/a RVHT蜡油加氢装置的运转情况及对催化裂化产品分布的影响

2017-06-05涂安斌

涂 安 斌

(中国石化武汉分公司,武汉 430082)

1.8 Mt/a RVHT蜡油加氢装置的运转情况及对催化裂化产品分布的影响

涂 安 斌

(中国石化武汉分公司,武汉 430082)

介绍了中国石化武汉分公司1.8 Mta蜡油加氢装置的运转情况及该装置开工后对催化裂化装置产品分布的影响,对该装置掺炼催化裂化柴油的运转情况以及运转期间装置存在的主要问题进行分析并提出解决方案。工业运转结果表明:该装置采用中国石化石油化工科学研究院开发的RVHT技术及配套催化剂,加工焦化蜡油和直馏蜡油的混合原料,精制蜡油产品的硫质量分数降低到1 000 μgg左右,氮质量分数降低到1 200 μgg左右;将加氢蜡油作为催化裂化原料,相比加工未加氢蜡油时,催化裂化装置的产品分布显著改善,1号催化裂化装置在加氢蜡油掺炼率为89.50% 的情况下,汽油收率提高3.590百分点,2号催化裂化装置在加氢蜡油掺炼率为65.53%的情况下,汽油收率提高1.905百分点,柴油收率略有提高,油浆、焦炭、干气等产率均有所降低;蜡油加氢装置掺炼部分催化裂化柴油原料时,反应器温升显著提高,氢耗相应提高,对催化剂活性及运行周期影响较小;装置运行期间,存在反应系统压力波动较大的问题,通过开大循环氢返回线的流量、降低反应器加热炉前气油混合比的方式降低了系统压力的波动。

蜡油加氢 催化裂化 产品分布 掺炼 催化裂化柴油

对催化裂化装置的进料进行加氢处理可有效解决催化裂化汽油、柴油硫含量高,烟气中SOx和NOx含量高的问题,并提高高附加值产品的收率,满足油品质量不断升级及环保法规的严格要求。基于蜡油(催化裂化装置的主要原料)加氢处理工艺的诸多优点[1],结合全厂流程优化,中国石化武汉分公司(以下简称武汉石化)在油品质量升级改造过程中新建了一套1.8 Mta的蜡油加氢处理装置。该装置由中国石化工程建设公司设计,采用中国石化石油化工科学研究院开发的RVHT技术及其配套催化剂[2-6],主要加工直馏重蜡油(HVGO)和焦化蜡油(CGO)的混合原料,生产低硫、低氮的优质催化裂化原料。该装置自2013年4月30日运转至2016年4月,完成了第一周期生产,期间装置运行稳定,产品性质优良,达到了装置的设计要求。本文主要介绍蜡油加氢装置的运转情况及装置开工前后催化裂化装置的产品分布变化,对蜡油加氢装置掺炼催化裂化柴油的加工情况及运转期间装置存在的主要问题进行分析并提出解决方案。

1 蜡油加氢装置的标定结果

2013年10月30至11月1日,武汉石化对蜡油加氢装置进行了详细的标定。

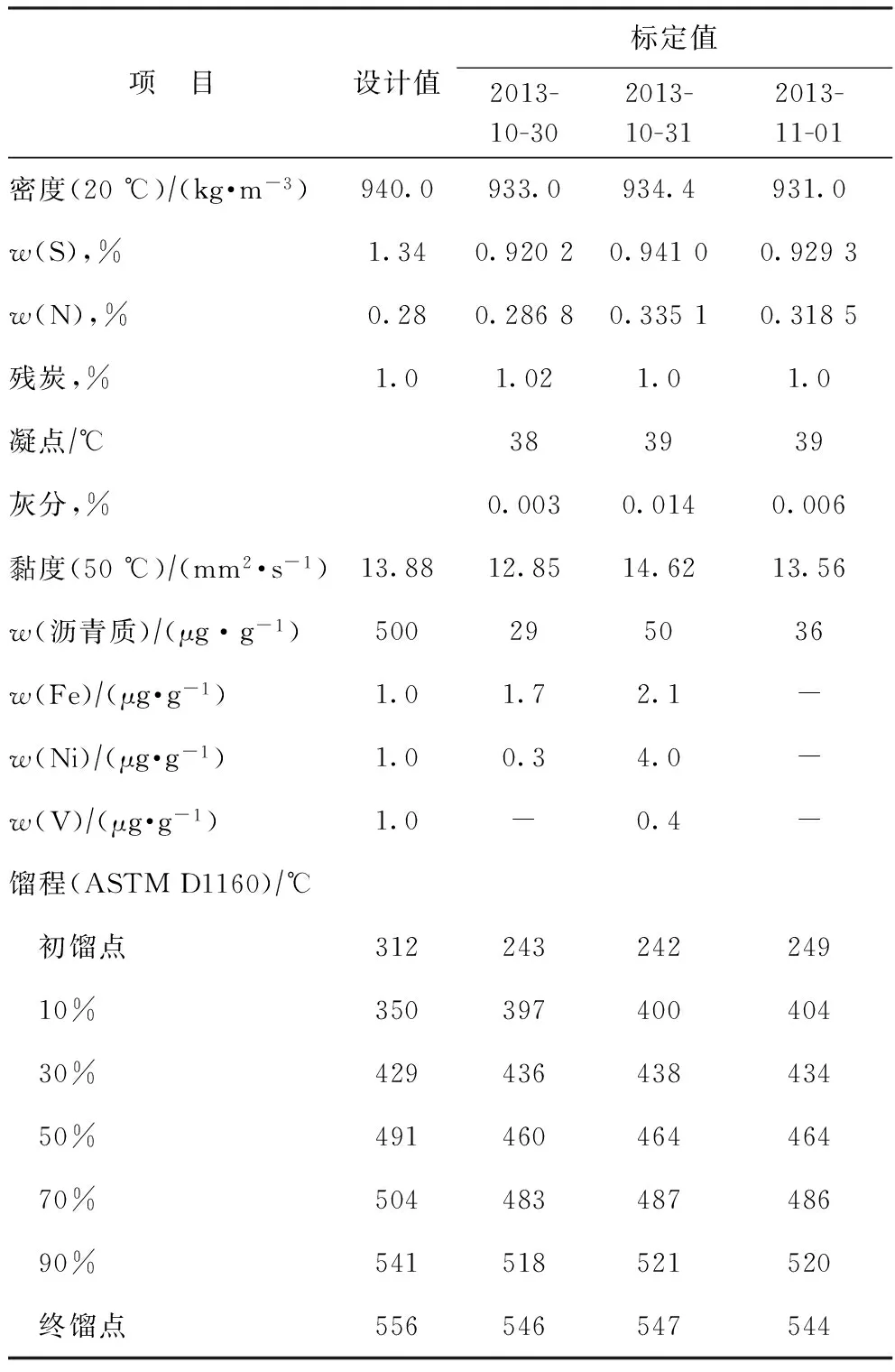

1.1 原料性质

蜡油加氢装置主要加工减压蜡油与焦化蜡油的混合原料,其中减压蜡油135 th,焦化蜡油65 th,其性质见表1。由表1可知,除氮含量外,混合原料的其它各项性质均与设计值接近。

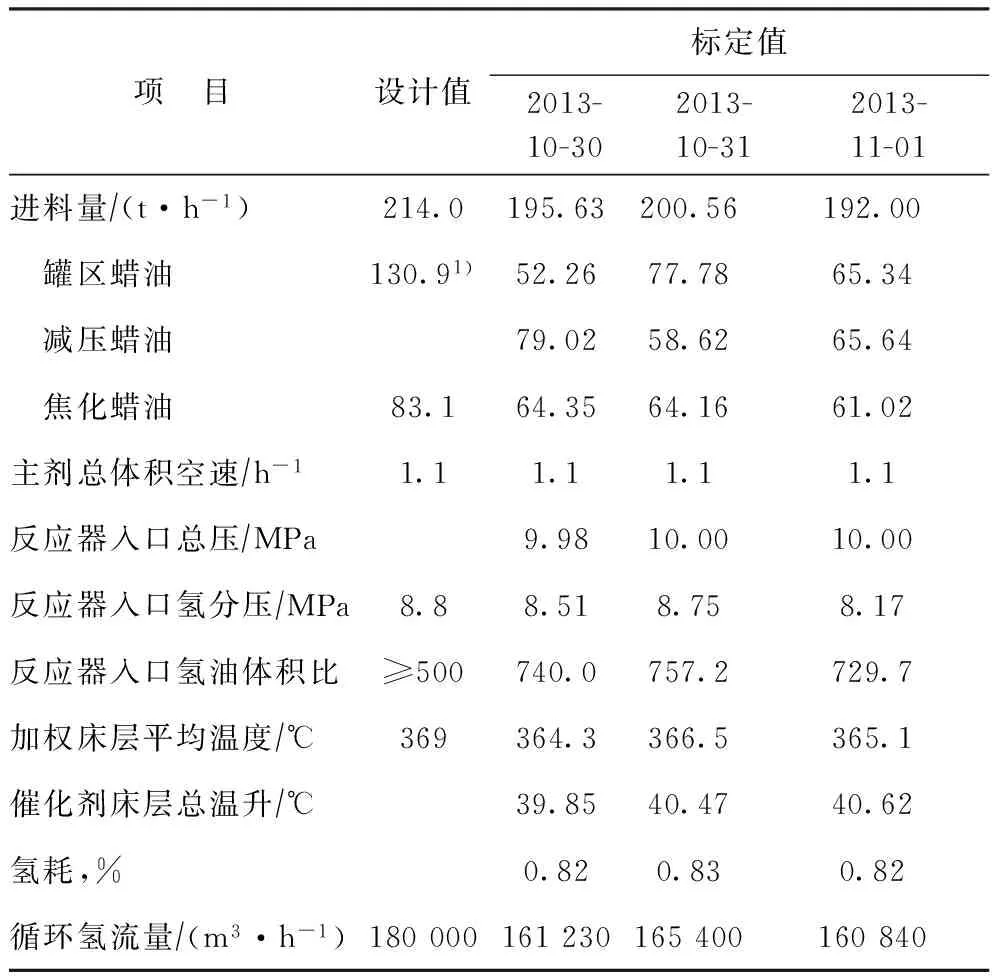

1.2 操作条件

由于在100%加工负荷条件下装置的循环氢流量波动较大,导致原料换热效率降低,加热炉负荷提高,炉膛温度较高,因此控制加工量约为200 th,负荷率为93.46%。标定期间蜡油加氢装置的主要工艺参数见表2。由表2可知,反应器平均温度为365 ℃左右,氢分压为8.5 MPa左右。

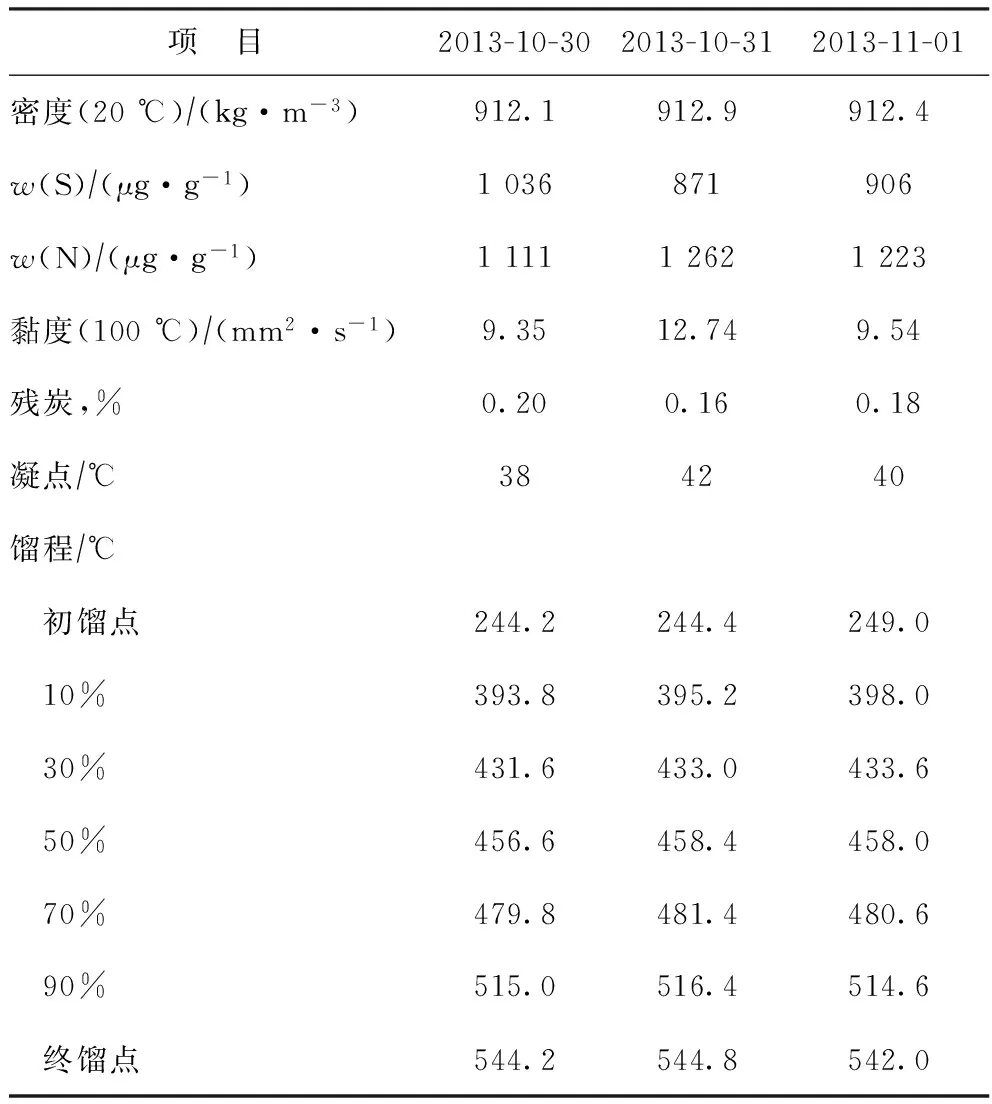

1.3 产品性质

表3为标定期间精制蜡油产品的主要性质。结合表1和表3数据可知,在表2的工艺条件下,精制蜡油硫质量分数降低到1 000 μgg左右,氮质量分数降低到1 200 μgg左右,脱硫率接近90%,脱氮率在60%以上,催化剂表现出良好的脱硫、脱氮性能。

表1 标定期间蜡油加氢装置的原料性质

表2 标定期间蜡油加氢装置的主要工艺参数

1)为罐区蜡油和减压蜡油进料量之和。

表3 标定期间精制蜡油产品的主要性质

2 蜡油加氢装置开工前后催化裂化装置的产品分布变化

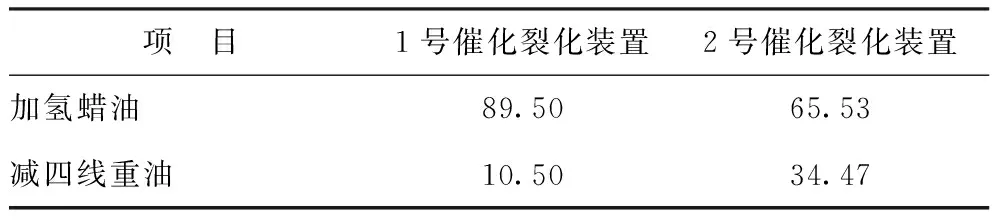

表4 两套催化裂化装置加工不同原料的比例 w,%

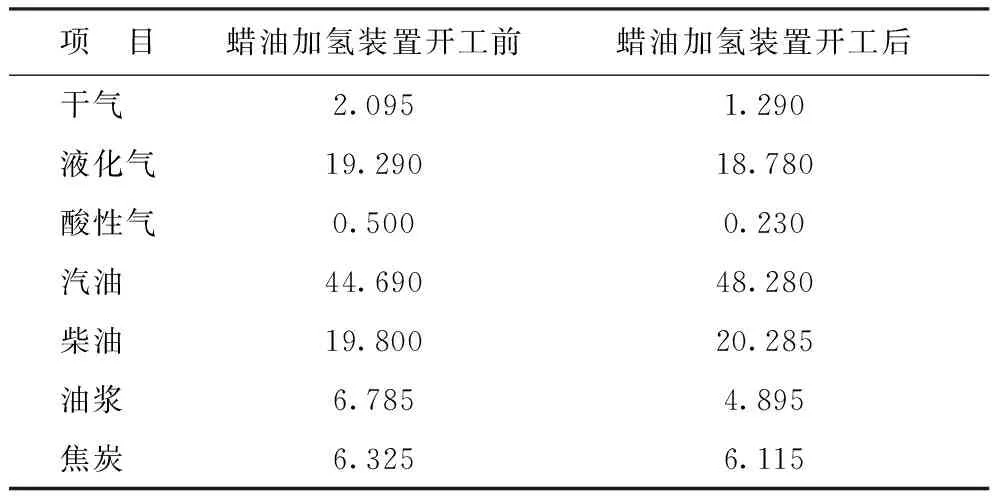

表5 蜡油加氢装置开工前后1号催化裂化装置的产品分布 w,%

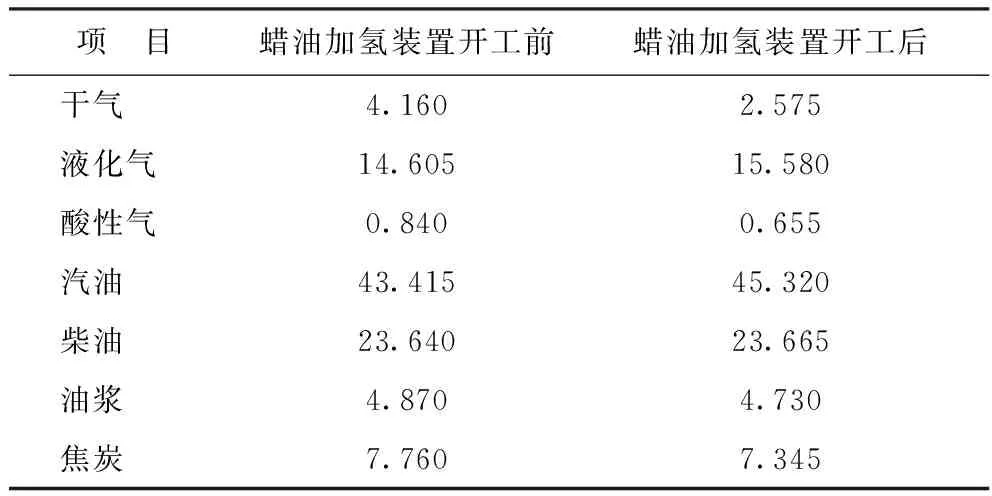

表6 蜡油加氢装置开工前后2号催化裂化装置的产品分布 w,%

3 蜡油加氢装置掺炼催化裂化柴油的运转情况

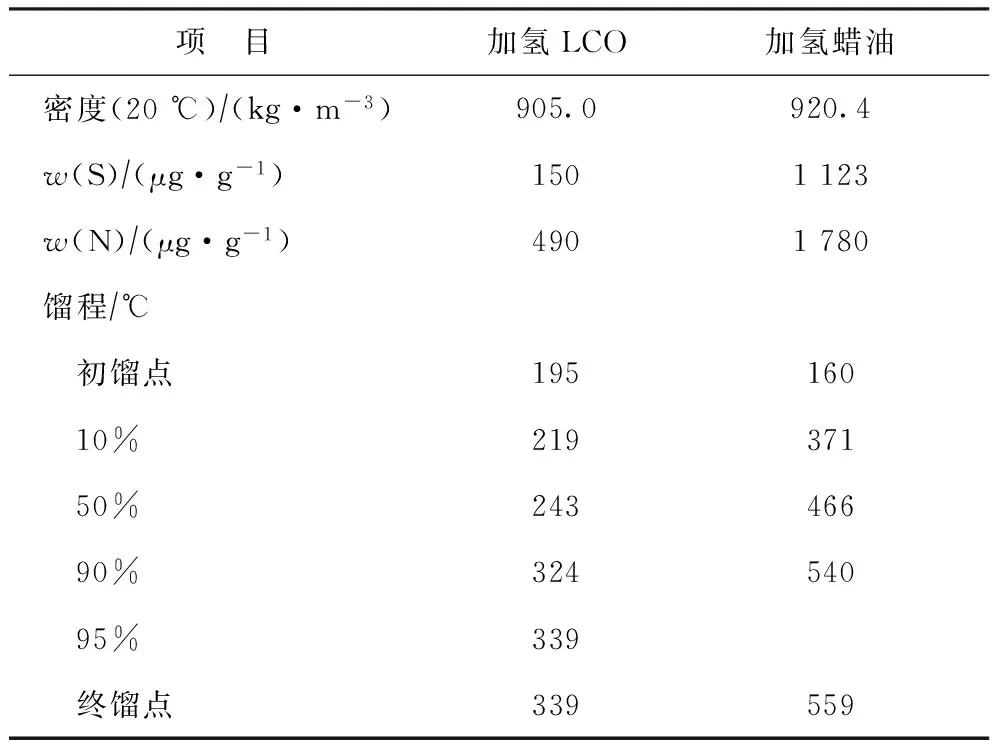

武汉石化为了降低全厂柴汽比,在蜡油加氢装置掺炼部分催化裂化柴油(LCO)。由于LCO的芳烃含量高,蜡油加氢装置掺炼部分LCO必然导致床层温升较高,可能对催化剂的使用寿命有一定的影响。自2013年9月起,蜡油加氢装置开始加工少量LCO,2015年3月至2016年4月,LCO掺炼率维持在10%左右,装置运转平稳,对催化剂活性影响较小,一直生产硫质量分数为1 000 μgg左右的精制蜡油,LCO性质显著改善,经蜡油加氢装置分馏塔柴油侧线抽出后进入催化裂化装置的加氢LCO提升管进行裂化反应。掺炼LCO期间蜡油加氢装置的原料性质见表7,工艺条件见表8,精制蜡油和加氢LCO的性质见表9。对比表8和表2可知,与加工纯蜡油原料相比,加工蜡油与LCO混合原料时,床层温升显著提高,氢耗也相应提高。

表7 蜡油加氢装置加工蜡油与LCO混合油时的原料性质

表8 蜡油加氢装置加工蜡油与LCO混合油时的工艺条件

表9 蜡油加氢装置加工蜡油与LCO混合油时的产品性质

4 存在的问题及处理措施

在2013年10月30日12:00左右,循环氢流量出现大幅波动,其振幅达8 000 m3h左右,严重影响循环氢压缩机的平稳运行。为消除以上异常情况、稳定系统压力,采取逐步开大反应加热炉入口换热器原料油副线的方式抵消系统压力的波动,但反应加热炉的负荷相应提高。在201 th的处理量下,反应器入口温度为337 ℃时,反应加热炉炉膛温度最高点达到801 ℃,平均温度为761 ℃左右,而正常操作时小于750 ℃,过高的炉膛温度已严重影响加热炉系统的安全平稳运行。推测造成以上现象的主要原因是油气两相在管线中混合不均匀,导致系统压力变化较大。因此尝试通过开大循环氢返回线的流量、降低反应器加热炉前气油混合比的方式来降低系统压力的波动。工业装置运转结果表明,采取上述措施后反应器入口氢油体积比降低到520左右时,系统压力波动现象得到缓解,将加工负荷提高到100%时,系统压力波动及原料油加热炉操作条件均在正常范围内。

5 结 论

(2) 蜡油原料经加氢处理后作催化裂化原料,相比加工未加氢蜡油时,催化裂化装置的产品分布显著改善,1号催化裂化装置在加氢蜡油掺炼率为89.50% 的情况下,汽油收率提高3.590百分点,2号催化裂化装置在加氢蜡油掺炼率为65.53%的情况下,汽油收率提高1.905百分点,焦炭及油浆产率均显著降低。

(3) 蜡油加氢装置掺炼部分催化裂化柴油原料时,反应器温升显著提高,氢耗相应提高,对催化剂活性及运行周期影响较小。

(4) 装置运行期间,存在反应系统压力波动较大的问题,通过开大循环氢返回线的流量、降低反应器加热炉前气油混合比的方式降低了系统压力的波动。

[1] 黄剑,齐庆轩,尚计铎.蜡油加氢装置掺炼催化裂化柴油的工业应用[J].石油炼制与化工,2016,47(3):77-81

[2] 胡志海,聂红,石亚华,等.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008,39(8):5-9

[3] 蒋东红,龙湘云,胡志海,等.蜡油加氢预处理RVHT技术开发进展及工业应用[J].石油炼制与化工,2012,43(3):1-5

[4] 毛安国,龙军.国内外重油催化裂化装置的原料特点和操作理念浅析[J].石油炼制与化工,2004,35(8):11-16

[5] 周兴彪,梁家林,蒋东红,等.蜡油加氢脱硫催化剂RN-32V失活动力学研究[J].石油炼制与化工,2014,45(8):1-5

[6] 于德海,廖勇,闫乃锋,等.加氢装置改造及RN-32V蜡油加氢催化剂的工业应用[J].石油炼制与化工,2006,37(8):20-23

OPERATION OF 1.8 Mta RVHT GAS OIL HYDROTREATING UNIT AND ITS EFFECT ON FCC PRODUCT DISTRIBUTION

Tu Anbin

(SINOPECWuhanCompany,Wuhan430082)

The operation of the 1.8 Mta gas oil hydrotreating unit and the effect on the FCC product distribution in SINOPEC Wuhan Compay as well as the problems using the mixture of LCO and gas oil as the unit feed were introduced.The measures for solving the problems were suggested.The RVHT technology and related catalysts developed by SINOPEC Research Institute of Petroleum Processing were adopted to process the mixed feed of CGO and VGO.The sulfur and nitrogen content of the hydrotreated effluent is less than 1 000 μgg and 1 200 μgg,respectively.Compared with the gas oil without hydrotreating,in the cases of feeds containg hydroteated gas oil of 89.50% in 1#FCC unit and 65.53% in 2#FCC unit,the gasoline yield increases 3.590% and 1.905%,respectively,though the yield of LCO is not improved significantly,however,the yield of slurry,coke and dry gas decreases.When VGO mixed with FCC LCO is used as hydrotreating unit feed,the hydrogen consumption and the reaction temperature rise markedly,while the effect on the catalysts reactivity and running cycle is less.The fluctuation of system pressure during operation is mitigated by increasing return hydrogen from circulation line and thereby decreasing the hydrogenoil ratio in reactor inlet.

gas oil hydrotreating; FCC; product distribution; blending; FCC LCO

2016-10-11;; 修改稿收到日期: 2016-12-29。

涂安斌,硕士,工程师,主要从事催化裂化、加氢装置的生产管理工作。

涂安斌,E-mail:tuab.whsh@sinopec.com。