基于响应面法和GS理论的板料成形优化

2017-06-05孙元贵刘泓滨周双宁

孙元贵,刘泓滨,周双宁

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.云南红云红河烟草集团 昆明卷烟厂,云南 昆明 650022)

基于响应面法和GS理论的板料成形优化

孙元贵1,刘泓滨1,周双宁2

(1.昆明理工大学 机电工程学院,云南 昆明 650500;2.云南红云红河烟草集团 昆明卷烟厂,云南 昆明 650022)

基于GS理论和响应面寻优法,借助Dynaform非线性有限元分析软件,对某型汽车横梁件成形中存在减薄率过大的问题,进行工艺参数寻优。首先,通过正交试验获取一定参数组合下的减薄率。然后,借助GS理论,获得对减薄率产生主要影响的两个参数即冲压速度和模具间隙。最后,利用Design-expert软件,以设计冲压速度和模具间隙为输入参数,减薄率为输出参数,进行响应面法寻优。通过响应面法寻优的最优解与未优化之前的对比,优化后的冲压参数对横梁件的板料成形质量有显著提升。

板料成形;参数寻优;GS理论;响应面法;Design-expert软件

汽车零件的板料成形在现代制造业中占有重要地位。金属板料的塑性变形是一个复杂的非线性问题,其中有应力与应变之间的非线性、几何应变与位移之间的非线性和边界条件非线性等。因此零件的最终成形是各种因素综合影响的结果。由于影响因素较多,因此零件的最终成形会出现拉裂、起皱、回弹等缺陷。

“试错法”是国内大多数企业对产品工艺参数进行调试的主要方法。该方法不仅耗时、耗力,而且无法保证结果的准确性[1-2]。近年来随着计算机技术的发展,利用计算机对板料成形的数值模拟的方法逐渐成为主流。通过计算机数值模拟得到的工艺参数,对企业的生产具有重要的指导意义。

本文以汽车横梁件为例。针对汽车横梁件成形中最大减薄率过大的问题,对成形工艺参数进行优化研究。首先,通过正交试验来确定不同因素和不同水平下的成形件的减薄率;然后借助GS理论分析不同因素对板料减薄影响程度,找出对减薄率产生主要影响的因素;最后利用Design-expert软件,通过响应面法寻优,寻找使减薄率最小的工艺参数。

1 响应面法寻优

响应面法(Response Surface Method)是基于统计学理论的一种多元分析方法,也称为回归设计。通过建立连续变量的曲面模型,优化各因子水平,并对其相互作用效果进行评价,得到最佳水平范围。因为响应面法的试验组数较少,极大地减少成本,并且实际情况与建立的多维空间曲面响应模型拟合较好。所以响应面回归模型在越来越多的领域被运用[3]。

2 响应面法寻优在汽车横梁件成形中的应用

2.1 有限元模型的建立

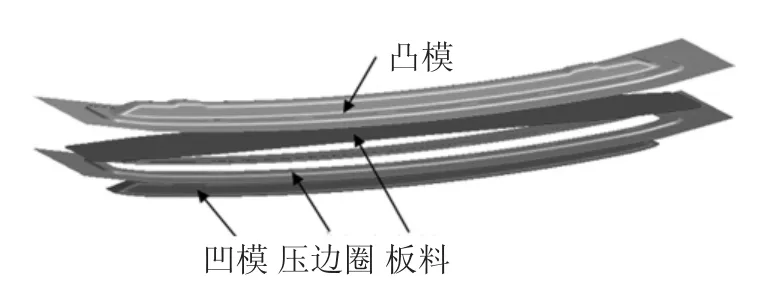

用UG建立三维模型,导入有限元软件Dynaform中,在Dynaform中对模型的凸模、凹模、压边圈、板料进行工艺补充面设计,并且划分网格,对网格的缺陷进行检查修补;设置模型的工艺参数;最后对模型进行有限元分析计算[4]。有限元模型如图1所示。

图1 汽车横梁件有限元模型

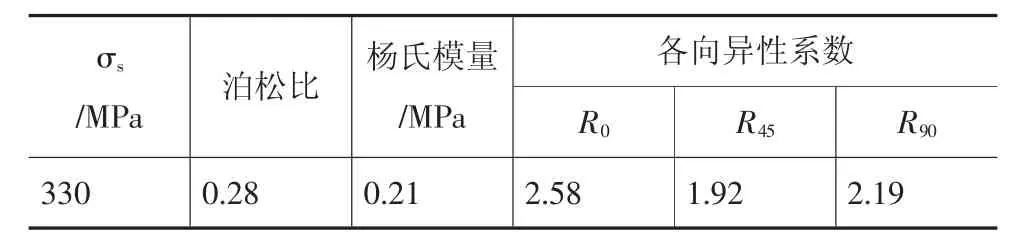

板料选用DC04型号板材,毛坯厚度0.8mm;材料相关性能参数如表1所示,材料的应力-应变曲线如图2所示。

表1 材料性能参数

图2 应力-应变

2.2 正交实验设计

在科学研究中正交试验设计是一种进行实验安排的普遍方法。首先通过设计的“正交表”来进行试验,是多因素在不同水平下的试验。本文将正交试验设计和GS理论相结合进行分析。首先,通过正交试验获得在不同因素和不同水平值下的最大减薄率值。再者,通过用GS理论确定各因素相对最大减薄率的关联度提供数据的支持[5]。

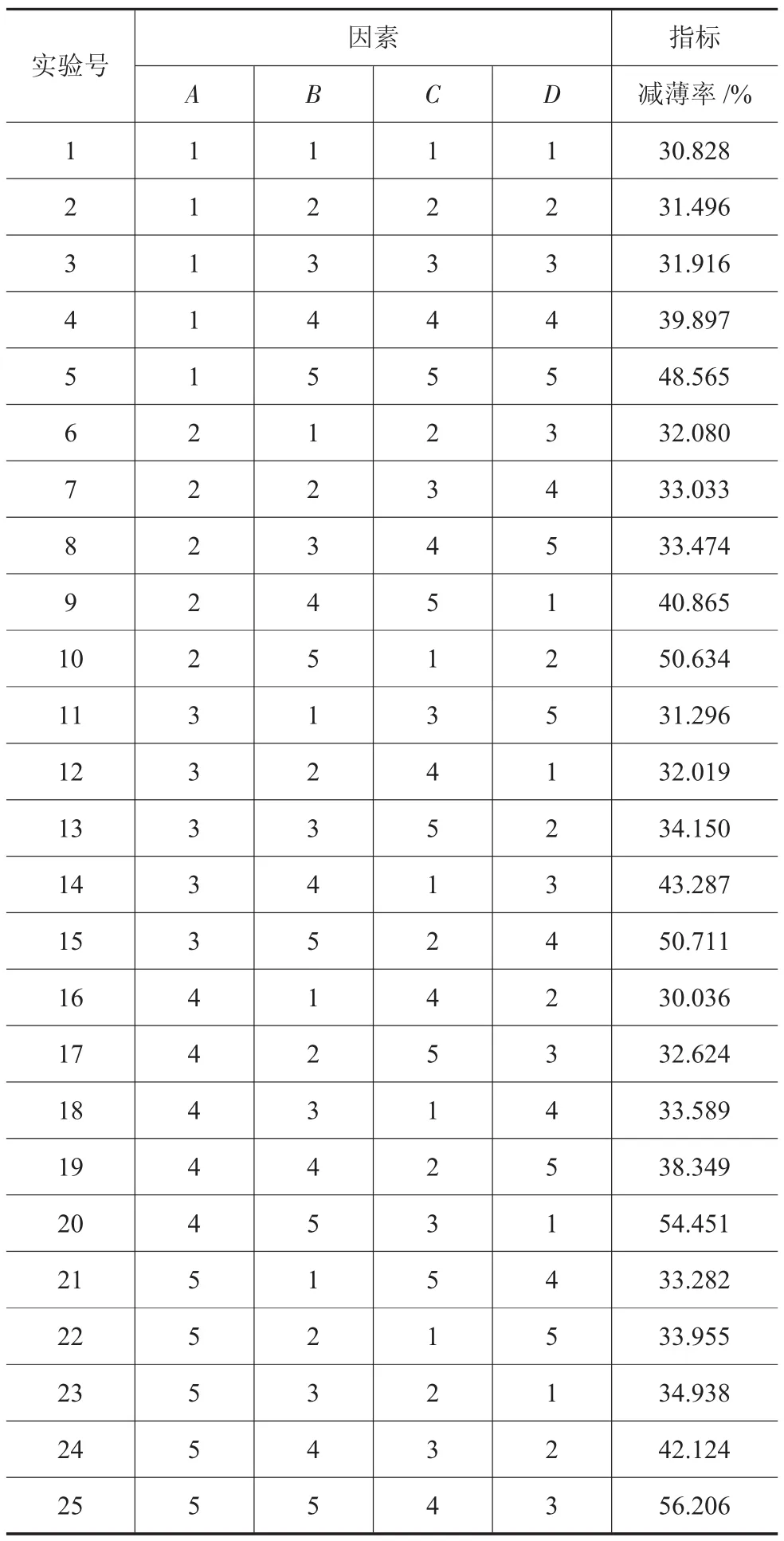

本文设定了四个因素:压边力、摩擦因数、冲压速度、模具间隙,并各自设定5个水平。基于文献[6]确定压边力、模具间隙和摩擦因数参数值;冲压速度根据具体的生产确定。具体参数如表2所示,试验结果如表3所示。

表2 正交试验因素及水平

表3 正交试验结果

2.3 GS理论分析

GS理论也称为灰色系统理论。其中灰色关联度的概念是确定两个因素在系统中的关联性程度的量度。系统中的各因素对目标的影响程度,通过关联度的大小直接反映出来。

近些年来,将灰色关联分析理论和金属板料成形结合的研究受到了越来越多的重视。主要优势是能解决金属板料的成形参数与成形目标之间的高度非线性关系[7]。在对金属板料成形进行多参数优化时,不同成形参数对不同的优化目标会产生不同程度的影响,成形参数的量纲和数量级也不尽相同,优化目标相互之间可能存在排斥[8]。因此,为满足特定目标(减薄率、回弹、起皱和增厚率等)优化的要求,必须考虑到多种因素。研究表明,板料冲压成形中运用灰色关联分析方法可以极大降低缺陷产生率。通过对参数进行筛选,缩短了设计周期,对板料后期的优化提供了数据支持[9]。本文以摩擦因数、冲压速度、压边力,模具间隙四个因素通过灰色关联理论来进行分析,并确定它们对于减薄率的相对影响程度。

利用灰色理论分析时,由于各个因素的数量级和纲量不同,因此需要先将各因素进行无纲量化。无纲量法一般有极值化方法、标准化方法、均值化方法和标准差化方法。本文的无纲量化是通过均值法,这样不仅能消除量纲和数量级的影响,还使各变量取值差异程度得到保留。无纲量化以后,通过灰色理论来分析上述的四个因素对减薄率的影响程度。

首先设数列:

s=[s(1),s(2),…,s(n)];然后进行均值无纲量化,

取参考数列s0={s0(k)|k=1,2,…,n},其中k表示时刻。设有w个比较数列si={si(k)|k=1,2,…,n},i= 1,2,…,w,就称

为在k时刻,比较数列si相对于参考数列s0的关联系数,ρ称为分辨率,一般取值为0.5。上式中的min min|s0(t)-sv(t)|、maxmax|s0(t)-sv(t)|分别称为两级的最小差和最大差。

ξi也称为关联系数,表示的是在某一个时刻,比较数列相对于参考数列的关联程度。但是每一个时刻都有一个相对应的关联数,得到的数据就会显得分散,不宜比较。所以求出关联度的平均值,作为比较数列与参考数列间关联程度的数量表示,关联度ri公式如下:

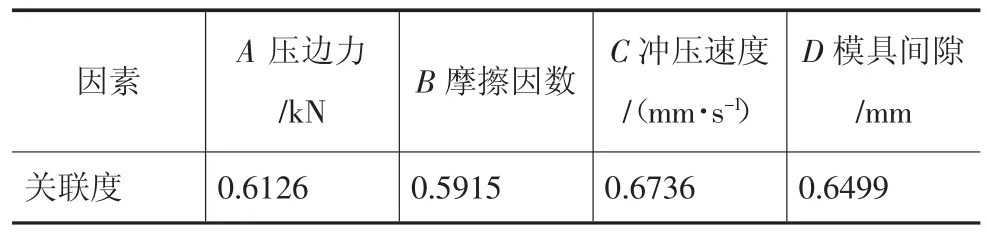

通过上述公式,可以得出的结论是求出的关联度越大,表明比较数列与参考数列越接近。因此,关联度大小也能说明比较数列对参考数列的相对影响程度[10]。将实验所得减薄率数据为参考数列,相应的实验数据对应的水平值作为比较数列。将上述数据带入公式(1)、(2)、(3)中,可求得四个因子相对于最大减薄率的关联度。关联程度如表4所示。

表4 关联程度

由表4可得,对零件减薄率影响较大的两个因子分别是冲压速度和模具间隙。相对来说,压边力和摩擦因数对零件的减薄率的影响较小。由于压边力和摩擦因数对零件的减薄率的影响相对较小,通过正交试验的极差分析可得压边力890kN摩擦因数0.05,能使减薄率最小。

2.4 响应面法寻优

首先借助Design-expert软件,通过中心复合设计(CCD),得到的实验数据如表5所示。

表5 CCD实验设计

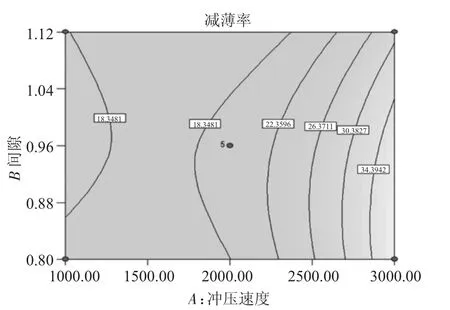

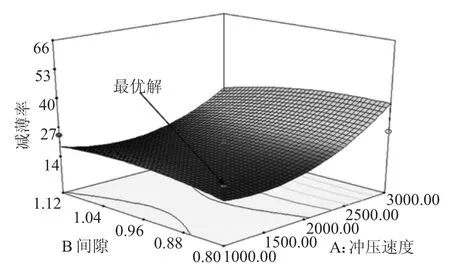

将实验数据输入Design-Expert软件中进行响应面分析得到在冲压速度和模具间隙相互作用下对减薄率的影响如图3、图4所示。

通过响应面的寻优,得到冲压速度1490.62mm/s、间隙1.09mm时,板料的减薄率的最优解为15.43%。将得到的最优解参数代入Dynaform仿真软件中进行仿真校验,得到的减薄率为16.117%。响应面法的预测结果与输出结果误差为4.26%,说明响应面法有较准确的预测能力。

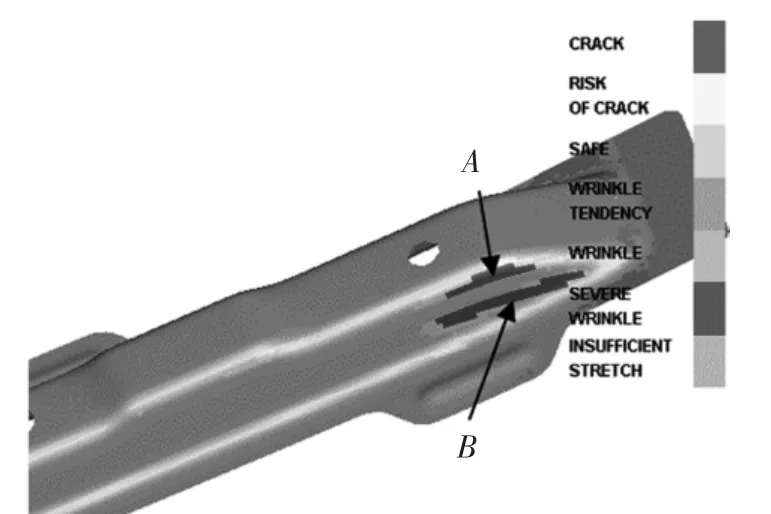

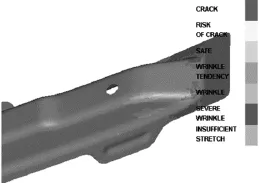

由图5所示,优化前的成形图可知,汽车横梁件的A处和B处都有拉裂现象产生。而图6所示,优化后的成形图可看出零件的拉裂现象消失,整体拉深效果较之前有了很大提升。

零件优化前的减薄率为32.019%,优化后的减薄率为16.117%。减薄率下降了15.902%,优化后减薄率低于20%的标准,在安全成形范围内。

图3 相对减薄率影响的等值线

图4 相对减薄率影响的三维图

图5 优化前的成形极限图

图6 优化前的成形极限图

3 结论

(1)将正交试验和GS理论结合,能够快速有效地找出对汽车横梁件拉深成形过程中,对板料的最大减薄率产生主要影响的因素;

(2)在板料成形过程中,用GS理论和响应面法结合,找到汽车横梁件成形的最佳工艺组合如下:压边力890kN、摩擦因数0.05、冲压速度1490.62mm/s、模具间隙1.09mm。优化后的减薄率比优化前的减薄率降低15.902%,并且在安全标准20%以下。表明提出的优化方法,对板材冲压成形的实际生产具有指导价值。

[1]徐迎强.汽车门槛内板零件冲压数值模拟及参数优化[J].精密成型工程,2010,2(3):36-40.

[2] 郑 辉,车 颖.汽车发动机罩内板冲压成形分析[J].冲压,2011:68-70.

[3] 胡星星.板金属滚压成型回弹预测与稳健性优化设计技术研究[D].杭州:浙江大学,2013.

[4] 闫 盖,郑燕萍,张文彦,等.基于正交试验的板料冲压成形工艺参数优化[J].热加工工艺,2013,42(17):94-97.

[5]熊文韬,刘泓滨,李华文.基于GS理论和神经网络遗传算法函数寻优的板料成形优化[J].机械设计与研究,2016,(2):188-122.

[6] 傅 建,赵 侠,李金艳,等.发动机罩外板拉深回弹的数值模拟分析[J].塑性工程学报,2007,14(5):5-9.

[7]王新宝. 基于改进BP神经网络模型的拉延筋参数反求优化研究[D].成都:西南交通大学,2014.

[8]谢延敏,王新宝,王 智,等.基于灰色理论和GA-BP的拉延筋参数反求[J].机械工程学报,2013,49(4):45.

[9] 王梦寒,王彦丽,杨 海.基于响应面法的高强度钢板热冲压成形圆角破裂的工艺参数化[J].中南大学学报(自然科版),2014,45(12).

[10]刘思峰,蔡 华,杨英杰,等.灰色关联分析模型研究进展[J].系统工程理论与实践,2013,33(8):2041-2046.

Optimization of sheet metal forming based on response surface methodology and GS theory

SUN Yuangui1,LIU Hongbin1,ZHOU Shuangning2

(1.Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming 650500,Yunnan China; 2.Tobacco Factory of Kunming,Yunnan Honghe Hongyun Group,Kunming 650022,Yunnan China)

On the basis of GS theory and response surface method,the optimization of process parameters has been conducted to some model of automobile cross beam plate aiming at too big thinning rate during forming process by use of the analysis software of finite element named Dynaform.Firstly,the orthogonal test has been adopted to obtain the thinning rate under certain combination of different parameters.Then the two parameters including punching speed and tool gap have been acquired,which mainly influence the thinning rate by aids of GS theory.Finally,the optimization of process parameters has been searched by taking the design parameters of stamping speed and the mold clearance as the input parameters and the reduction rate as the output parameter by Design-expert software.By comparing the optimization results through the response surface method with those before optimization,the optimized punching parameters improve the sheet metal forming quality for the cross beam.

GS theory;Design-expert software;Response surface method;Parameter optimization

TG386

A

10.16316/j.issn.1672-0121.2017.01.020

1672-0121(2017)01-0080-04

2016-10-15;

2016-12-20

孙元贵(1991-),男,硕士在读,主攻数字化设计与制造。E-mail:892821515@qq.com