闭式双点压力机曲轴断裂失效分析研究

2017-06-05任东杰谈正宝宋健友吕淑玲

任东杰,谈正宝,宋健友,吕淑玲

(扬州锻压机床股份有限公司,江苏 扬州 225128)

闭式双点压力机曲轴断裂失效分析研究

任东杰,谈正宝,宋健友,吕淑玲

(扬州锻压机床股份有限公司,江苏 扬州 225128)

本文为分析曲轴产生断裂失效的原因,采用对失效件进行详细分析,找到导致零件失效的原因,并分析这些影响因素的作用机理,得出基本合理的科学理论。通过后续的实际生产检验,证实分析和改进措施的有效性。

压力机;曲轴;断裂;分析;闭式;双点

曲轴是压力机的重要零件之一,通常在冲击载荷及摩擦作用下工作。曲轴通常采用40Cr低合金钢材料,加工工序流程主要包括:前期机加工→调质处理→精加工→外圆表面感应淬火→磨削加工,其中:调质硬度需达到241~286HB,表面淬火后外圆硬度值需达到48~53HRC;热处理后进行探伤检验,不得出现裂纹;曲轴两端的中心孔须作研磨处理。曲轴示意图如图1所示,其中黄色为表面淬火区域,红色部分为曲轴台阶引起的应力集中区域。

图1 闭式双点压力机曲轴

在实际使用过程中,图1中的红色区域出现了曲轴过早断裂失效的现象,失效后的原始断口形状如图2所示。为了分析零件过早失效的原因,拟采用断口宏观形貌分析、化学成分分析、微观形貌分析、晶相分析、硬度梯度分布测量等方法对失效件进行详细分析,找到可能导致零件失效的原因,并分析这些影响因素的作用机理。

图2 失效件断口的原始照片

根据不同分析试样的检测要求,在失效件断口的典型特征位置取样(图1黑线为此次断裂位置),取样示意图如图3所示。

图3 失效断口的取样示意图

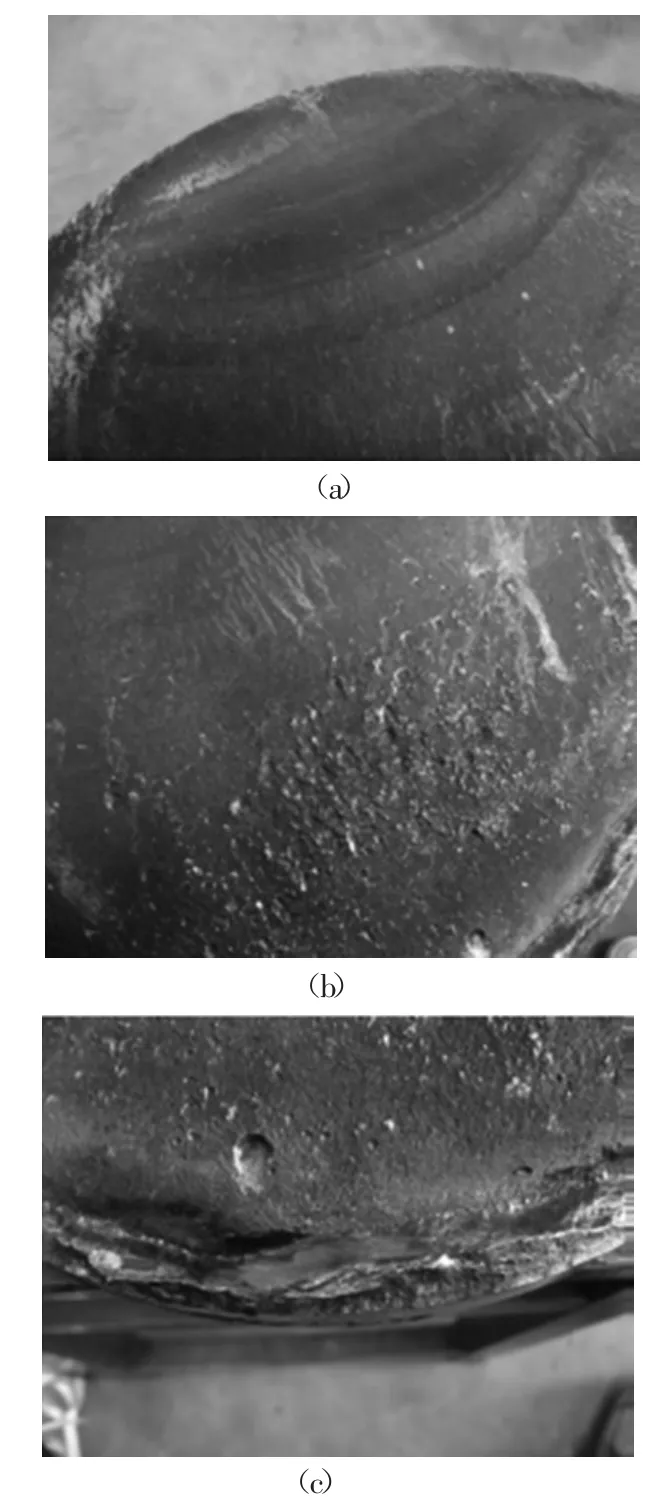

1 断口宏观形貌分析

曲轴断口记录了样品断裂时的全过程,包括裂纹的产生、扩展直至开裂。因此对曲轴的断口宏观分析是最为直接也是必不可少的失效分析的步骤之一。图4为曲轴断口宏观照片,其中4a为疲劳裂纹源,4b为扩展区和韧性断裂区,4c为瞬断区。

以上宏观断口有明显的疲劳断裂特点,疲劳源、疲劳辉纹、韧性断裂区以及终断区,其中扩展区断口较光滑,韧性断裂区为凹凸不平的韧窝,而终断区为撕裂状。从宏观断口形貌分析可初步判断,在承受交变载荷作用下,曲轴产生了疲劳失效断裂现象。

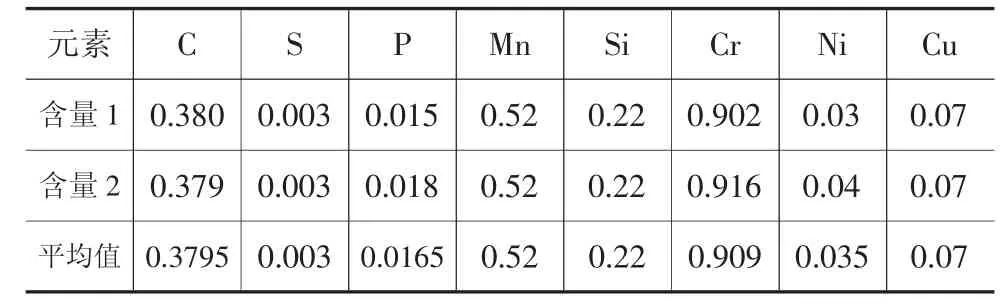

2 化学成分分析

材料化学成分是零件机械性能的重要保证,对产品的处理工艺和综合性能有很大影响。为满足实际生产对产品性能的要求,必须对材料的化学成分进行认真测量和分析。采用光谱分析仪测量断裂源区和心部的元素成分,结果如表1所示。

40Cr合金钢所含成分的国家标准(GB/T3077)为:C=0.37~0.44,Si=0.17~0.37,Mn=0.50~0.80,S≤0.025,P≤0.025,Cr=0.80~1.10,Ni≤0.3,Cu≤0.25。

图4 失效样品照片

表1 断裂源区元素成分

由此可判断失效件断口和心部材料的化学成分均符合国家标准,排除了因材料成分不合格引起的失效断裂现象。

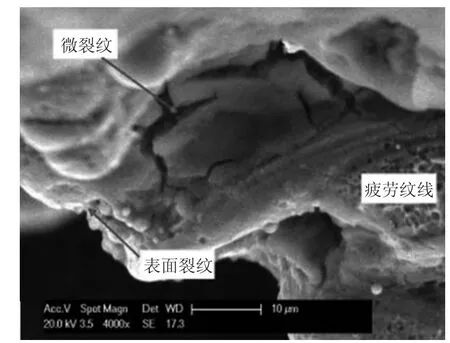

3 断口微观形貌分析

为进一步分析曲轴失效原因,拟采用环境扫描电子显微镜对失效件断口进行表面微观形貌观察。具体实验时,在断口的不同位置取样(取6个具有代表性的试样)并编号。

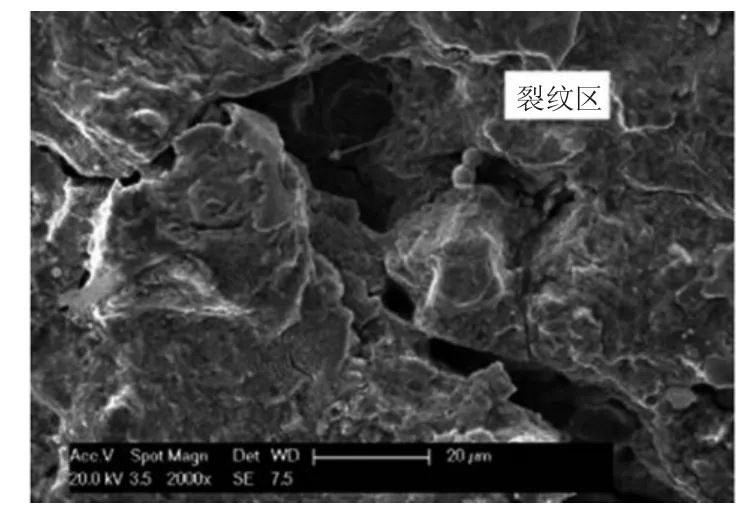

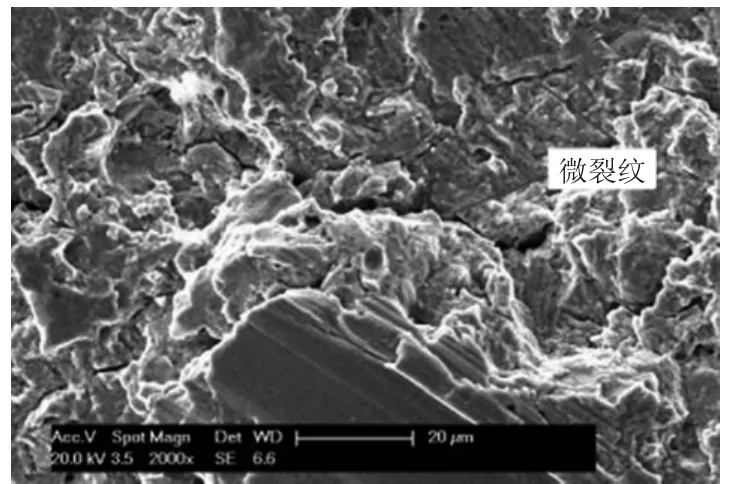

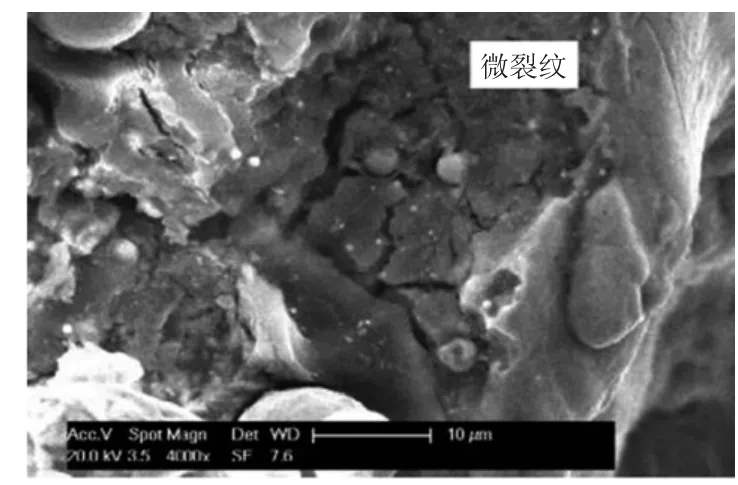

如图5、6、7、8所示为断裂源区试样的扫描电镜照片,从图5中箭头所示位置能够明显看到疲劳纹线、微裂纹,微裂纹从表面开始产生向内延伸,形成大的裂纹。图6为裂纹扩展后形成的尺寸较大的裂纹区。在图7中能够看到沿河流花样的方向扩展的微裂纹。在图8中形成了沿晶界扩展的微裂纹。

图5 表面裂纹、疲劳纹线以及微裂纹图

图6 裂纹扩展后形成的裂纹区

图7 脆性区的微裂纹

图8 沿晶界扩展的微裂纹

图9反映了曲轴断口的裂纹扩展区的微观形貌,从图中可以看到明显的台阶,而台阶周围较平滑、整齐,具有脆性断裂的特征。图10为终断区的微观形貌,呈撕裂状,并且有很多的凹坑和裂纹。从断口的扫描电镜照片可以明显看到很多淬火裂纹,这是因为该曲轴在感应淬火后并没有进行回火,从而导致有很大的淬火应力,形成了很多的微裂纹、断口台阶平滑、整齐,具有脆性断裂的特征。

图9 扩展区台阶

4 金相组织分析

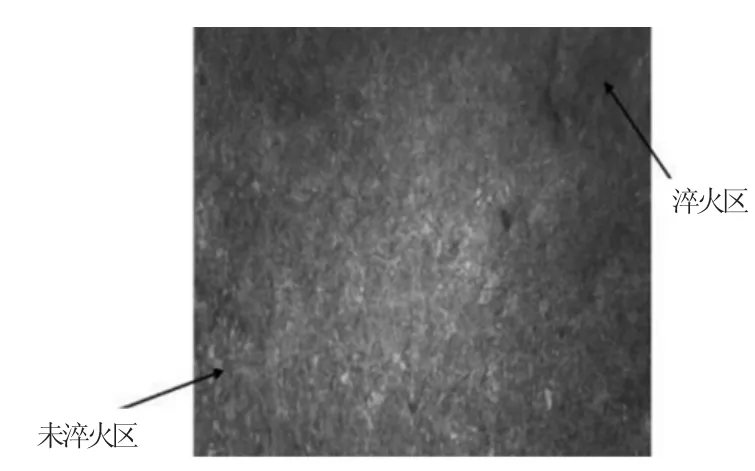

曲轴的最终热处理表面感应淬火可以保证曲轴表面获得较高的硬度和耐磨性能,淬火区的组织为淬火马氏体和少量的残余奥氏体(表面淬火区组织如图11~15所示),硬度可达到48~53HRC,保持了曲轴表面的高硬度和高的耐磨性能。未淬火区的组织主要为回火索氏体。在做金相检测时,对断裂源区、扩展区(心部)、终断区等不同区域分别取样进行观察。

图11 淬硬层过渡区的金相组织

图11为淬火区与未淬火区域的过渡区,为400倍下观察到的金相显微组织。左下方为未淬火区,其组织为回火索氏体和少量的铁素体。右上方为淬火区,其组织为淬火马氏体和少量的残余奥氏体。

图12为未淬火区的组织,为400倍下的显微组织。其组织为回火索氏体和网状的铁素体。

图12 未淬火区的金相组织

图13 扩展区的金相组织

图13为断口扩展区的金相显微组织,为400倍下观察到的组织形貌,从图中能够看到片状的珠光体和铁素体,且铁素体的含量过高,达到了40%,导致了失效件的强度不足,容易引起曲轴的过早失效断裂。

图14为断口终断区的金相显微形貌,为400倍下观察到的显微组织。从图中观察到组织的晶粒大小不均匀,且除了网状的铁素体之外,还有分布不均匀的成片的铁素体。

5 硬度分析

硬度是衡量金属材料软硬程度的一项重要的性能指标,是材料弹性、塑性、强度和韧性等力学性能的综合指标。一般认为,材料的抗拉强度和疲劳强度与硬度存在一定的线性关系,硬度越高,疲劳强度越高。

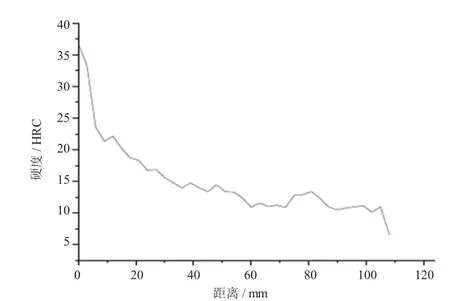

采用HRS-150型数显洛氏硬度计测量断口试样的硬度,分两组测量硬度值,第一组为沿径向从外圆向心部的洛氏硬度,如表2所示。第二组为沿圆弧方向的淬硬层的硬度,如表3所示。从以上实验结果可以得出淬硬层深度为3.2mm,在轴的表面处淬硬层的硬度值最高只有43.9HRC,最低是31.7HRC,平均值为39.8HRC,淬硬层的硬度没有达到产品的工艺技术要求,技术要求淬硬层的硬度为48~53HRC。感应淬火过程中,工件没有转动,淬火均匀性较差,导致曲轴淬硬区硬度分布不均匀。淬火区的硬度不足会影响零件的抗拉强度、疲劳强度和耐磨性能,导致产品抵抗破坏的能力变差,是样品零件断裂失效的主要原因之一。

图15 硬度取样示意图

图16 硬度点分布示意图

图17 断口沿径向从外圆向心部的硬度分布图

6 结论

图18 曲轴表面硬度分布图

(1)从曲轴失效断裂断口的宏观观察可发现疲劳断裂的一些典型特征,如疲劳源、疲劳扩展区,韧性断裂区以及终断区。韧性断裂区有明显的韧窝,终断区呈撕裂状。在断裂源区存在典型的断裂特征源,极易导致失效件的疲劳断裂。

(2)该曲轴的化学成分符合国家标准,排除化学成分不合格引起的失效情况。

(3)SEM观察断口的微观形貌,能够看到明显的疲劳纹线、各种尺寸的微裂纹和台阶,因此曲轴过早失效的原因可能是由于淬火裂纹引起的疲劳脆性断裂,和宏观观察到的典型特征形貌基本一致。

(4)从金相显微组织分析结果可以看出,淬火层的组织为淬火马氏体,基体为回火索氏体和铁素体,但是扩展区的铁素体含量过高,达到40%,导致其强度较差,是引起曲轴过早失效断裂的原因之一。

(5)硬度试验结果表明,曲轴的淬硬层深度约为3.2mm,但淬硬层的硬度过低,没有达到产品工艺技术要求的硬度值,导致产品抵抗破坏的能力变差,是曲轴零件断裂失效的主要原因之一。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2008.

[2]热处理手册编写组.热处理手册[M].北京:机械工业出版社,1981.

[3]表面处理编写组.表面处理[M].北京:国防工业出版社,1991.

Analysis and research of fracture failure for closed double point crankshaft

REN Dongjie,TAN Zhengbao,SONG Jianyou,LV Shuling

(Yangzhou Metal Forming Machine Group Co.,Ltd.,Yangzhou 225128,Jiangsu China)

In order to analyze the reasons for fracture failure of the crankshaft,the failure parts have been analyzed in detail.The reasons for failure parts have been found out,and the function mechanism of these factors has been analyzed.The reasonable scientific theory has been obtained.By use of the follow-up actual production inspection,the effectiveness of the improvement measure has been proved and analyzed.

Crankshaft;Crack;Analysis

TG315.5

A

10.16316/j.issn.1672-0121.2017.01.007

1672-0121(2017)01-0032-04

2016-08-24;

2016-08-10

任东杰(1980-),男,工程师,从事锻压设备设计分析工作。E-mail:beijing2008chenc@163.com